実際の品質管理業務において、100%検査は、特に大量生産環境において、コストがかかり非効率であることが多いです。検査効率と製品品質のバランスを取ることは、製造業者にとって重要な課題となります。ISO 2859はまさにこの目的のために開発されました。世界的に認められたサンプリング検査の規格として、あらゆる業界で広く利用されており、特に機械工学分野において、製造工場の品質検査プロセスにおける重要な参考資料となっています。

1.0ISO 2859 とは何ですか?

ISO 2859、正式名称は 属性検査のためのサンプリング手順は、製品ロットの属性ベースの検査のために国際標準化機構 (ISO) によって開発された一連の標準化された手順です。

属性検査とは、ISO 3951 で規定されている定量的な値の測定ではなく、アイテムを「適合」または「不適合」(寸法が許容範囲内、表面欠陥がないことなど)として 2 値評価することを指します。ISO 2859 規格は、受入検査、工程内検査、最終検査のシナリオでよく適用されます。

1.1ISO 2859-1 バージョン履歴

ISO 2859-1は、国際標準化機構(ISO)が制定した製品バッチの抜き取り検査に関する重要な規格です。業界の変化や品質システムの進化に合わせて、何度か改訂されてきました。

- ISO 2859-1:1989: AQLの中核となるフレームワーク、検査レベル、サンプルサイズコード、スイッチングルールを確立した、初期に広く使用されたバージョン。機械、電子機器、消費財などの業界で広く採用され、ISO 9001:1994などのシステムをサポートしました。

- ISO 2859-1:1999: 用語、切り替えルール、そして使いやすさを改善したメジャーアップデート。明瞭性が向上し、自動検査システムやISO 9001:2000システムとの統合も強化されました。

2.0ISO 2859の中核原則

ISO 2859 シリーズは複数の部分で構成されており、最も一般的に使用されるものは次のとおりです。

| 標準番号 | 簡略化されたタイトル | 応用 |

|---|---|---|

| ISO 2859-1 | 属性別検査のための一般的なサンプリング手順 | 最もよく使われるAQL検査表を提供します |

| ISO 2859-2 | より厳しい品質制限のための手順 | 高信頼性分野(軍事、医療など)で使用される |

| ISO 2859-3 | サンプリング計画の検証手順 | 検査制度の有効性を検証するため |

| ISO 2859-4 | 複数のサンプリング手順 | より複雑だがコスト効率の高いサンプリング方法 |

| ISO 2859-5 | 連続生産のための連続サンプリング | 継続的な生産プロセスに適しています |

ISO 2859 に基づくサンプリング検査には、いくつかの重要な概念が含まれます。

2.1AQL(許容品質限界)

AQLとは、バッチ内の不良品の最大割合を指し、工程平均として合格とみなされます。一般的なAQL値は、1.0%、1.5%、2.5%、4.0%などです。重要なのは、AQLは不良品が許容されることを意味するのではなく、不良率が指定された限度を下回っている場合、バッチは統計的に合格であることを意味するということです。

2.2検査レベル

この規格では、3つの一般検査レベル(一般検査レベルI、II、III)と4つの特別検査レベル(S-1からS-4)が規定されています。これらのレベルによってサンプルサイズが決まります。一般検査レベルIIは、実務上最も一般的に使用されるデフォルトの検査レベルです。

2.3サンプリング計画

ISO 2859 では、次の 3 種類のサンプリング計画が定義されています。

単一サンプリング: 1 つのサンプルを検査した後に決定が下されます。

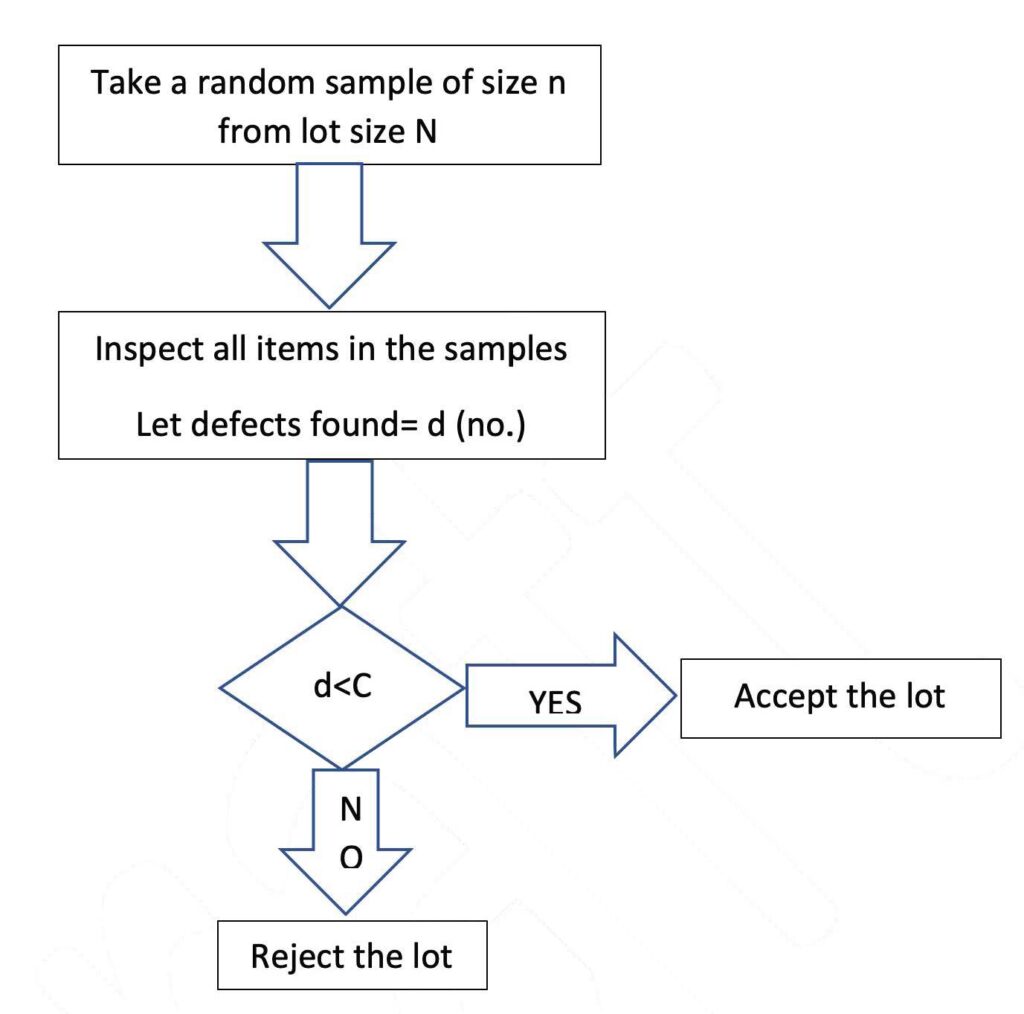

単一サンプリング計画(ISO 2859)

させて:

-

北 = ロットサイズ

-

n = サンプルサイズ

-

C = 承認番号

-

d = サンプル中に発見された不良品の数

ルール:

-

もし d < C、そのくじを受け入れてください。

-

もし d ≥ C、そのすべてを拒否します。

これは ISO 2859 で最も単純かつ最も一般的に使用される検査ルールであり、一般的な品質管理シナリオに適しています。

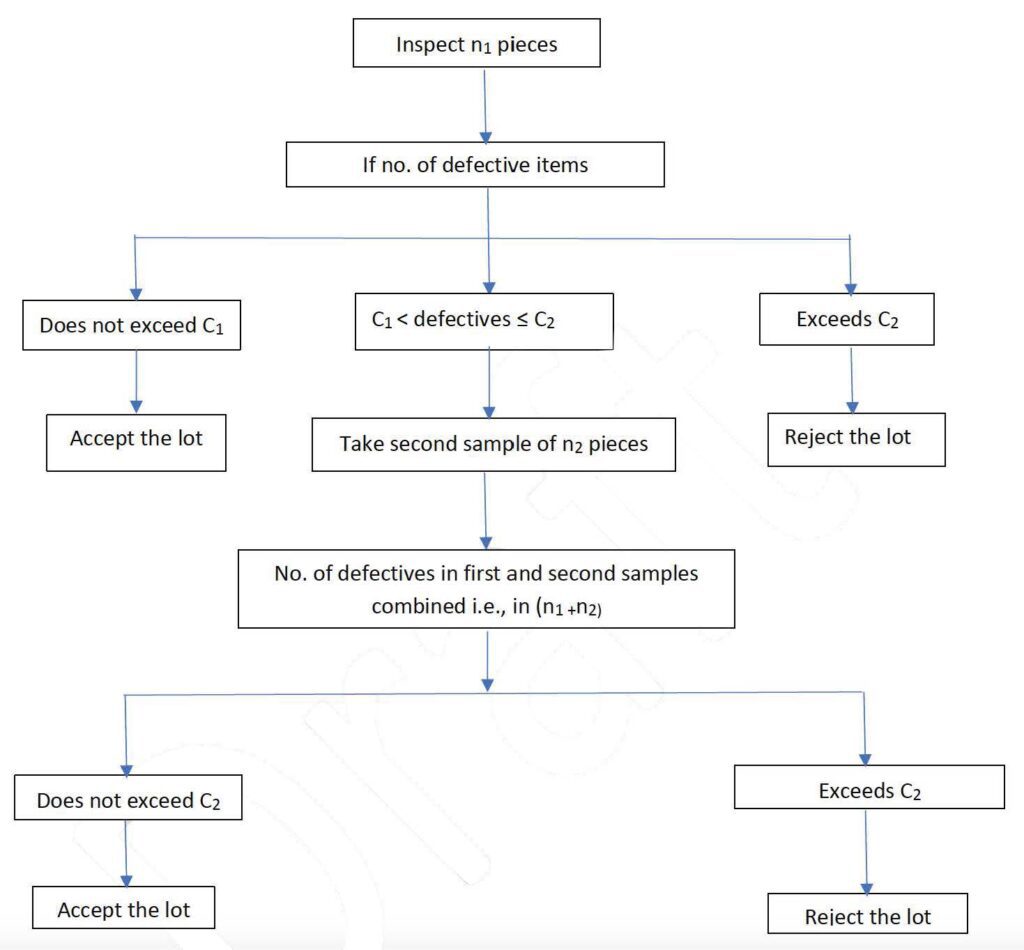

二重サンプリング最初のサンプルが決定的でない場合は、2 番目のサンプルが抽出されます。

させて:

-

北 = ロットサイズ

-

n₁ = 最初のサンプルのピース数

-

C₁ = 最初のサンプルの合格数

-

d₁ = 最初のサンプルの不良品の数

-

窒素 = 2番目のサンプルのピースの数

-

n₁ + n₂ = 検査対象品目の総数

-

C₂ = 結合サンプルの合格数

-

d₂ = 両サンプルの不良品の総数

ルール:

-

もし d₁ ≤ C₁、そのくじを受け入れてください。

-

もし d₁ > C₂、そのすべてを拒否します。

-

もし C₁ < d₁ ≤ C₂2番目のサンプルを採取して検査します。

-

もし d₂≤C₂、そのくじを受け入れてください。

-

もし d₂ > C₂、そのすべてを拒否します。

-

このアプローチにより、最初のサンプルの後でロットの品質が明らかに良いか悪いかが判明した場合の検査労力が軽減され、結果が境界線上にある場合にはさらなる評価が可能になります。

多重サンプリング検査工程をさらに細分化して効率化を図ります。

2.4サンプルサイズコード文字

これはISO 2859の中心的なツールです。ロットサイズと選択された検査レベルに基づいて、ルックアップテーブルからコード文字(例:K、L、M)が決定されます。そして、この文字を用いて、選択されたAQLに応じて対応するサンプルサイズと合格/不合格基準が算出されます。

2.5ISO 2859の産業応用

ISO 2859は、品質管理が不可欠なほぼすべてのバッチ生産プロセスに適用できます。特に以下の分野に適しています。

- 電子機器製造例: コンデンサ、抵抗器、PCB。

- 食品および医薬品業界: 包装、シール等の目視検査用。

- 医療機器: 欠陥ゼロの納品が重要な場合。

3.0機械製造業界におけるISO 2859の役割

ISO 2859 は、機械製造の分野で幅広く直接適用されており、以下の分野を含みますが、これに限定されません。

3.1部品の抜き取り検査

フライス加工、旋削加工、打ち抜き加工、板金加工などの部品、特に外部委託または外部から購入した部品は、通常、入荷品質管理 (IQC) プロセスの一環として、ISO 2859 ベースのサンプリング プランを使用して受領時に検査されます。

3.2工程内または中間検査(IPQC)

溶接、塗装、研磨などの製造工程では、バッチ内の工程安定性を監視するためにサンプリング検査が行われます。これにより、大量の不良品の二次加工を防ぎ、無駄を削減できます。

3.3最終製品検査(FQC/OQC)

最終製品は梱包前に抜き取り検査を受け、顧客と合意した許容品質限度(AQL)を満たしていることを確認します。これにより、返品や納品後の品質クレームのリスクが軽減されます。

3.4自動ライン品質管理

スマート製造環境では、ISO 2859 は MES (製造実行システム) または QMS (品質管理システム) に統合され、自動検査ワークフロー内でリアルタイムのサンプリング、意思決定、フィードバックが可能になります。

4.0機械加工と製造におけるISO 2859-1の適用

機械産業では、製品に高い精度と強度が求められることがよくあります。旋削、打ち抜き、曲げといった主要工程では、製品の一貫性と安全性が組立品質と運用信頼性に直接影響を及ぼします。ISO 2859-1は効率的な品質管理フレームワークを提供し、これらの重要な工程における工程内検査と最終検査の両方で広く採用されています。

4.1旋削加工への応用

シャフト、ねじ部品、スリーブなどの旋削部品は、寸法精度と表面仕上げの厳格な管理が求められます。ISO 2859-1を適用することで、品質チームはロットサイズに基づいて適切なAQL(例:1.0%)を設定し、直径、同心度、ねじピッチなどの主要特性について「合否判定」検査を行うための抜き取り検査計画を策定できます。このアプローチにより、検査時間が短縮され、加工不良を効果的に排除できます。

4.2スタンピング工程への応用

打ち抜き部品(例:金属ハウジング、ブラケット、多孔板)では、形状品質とエッジ品質の基準が求められることがよくあります。ISO 2859-1では、様々な欠陥の種類に異なるAQLを割り当てることができます。

- 重大な欠陥(例:ひび割れ、著しい変形):AQL = 0.0%

- 重大な欠陥(例:不完全な打ち抜き、バリ):AQL = 1.0%

- 軽微な欠陥(例: 軽い傷): AQL = 2.5% 一般検査レベル II または III を使用して、統計的に決定されたユニット数を検査し、バッチの許容性を評価します。

4.3板金曲げ加工における応用

板金曲げ加工における一般的な問題には、角度のずれ、ひび割れ、表面のへこみなどがあります。ISO 2859-1では、メーカーが顧客固有の外観および機能要件に合わせて検査基準を調整できることが規定されています。

たとえば、美観を重視する筐体では、S-4 などの特殊レベルを使用したより厳密な目視検査が必要になる場合がありますが、構造用ブラケットでは、寸法と耐荷重特性が優先される場合があります。

4.4標準化と効率性の向上

ISO 2859-1を導入することで、製造業者は標準化された品質管理手順を確立できます。サンプリング計画は品質マニュアルまたは作業指示書に文書化され、検査担当者が一貫して実行できます。これにより、主観的な判断が最小限に抑えられ、複数のラインやプロセスにわたって検査戦略を迅速に適応させることが可能になり、全体的な検査効率が向上します。

5.0ISO 2859の使用時によくある誤解

ISO 2859 は成熟した、広く使用されている標準であるにもかかわらず、次のような誤解のために誤って適用されることがあります。

- AQLを品質目標として扱う

AQLは統計的な許容限界を定義するものであり、製品品質の実際の目標値ではありません。製造目標は、不良率の低減に留まるべきです。 - サンプルの代表性を無視する

サンプルはランダムかつ代表的に選択する必要があります。「見た目が良い」ものだけを選択すると、統計的妥当性が損なわれます。 - 検査頻度と生産リズムのずれ

サンプリングは実際の生産サイクルと同期させる必要があります。同期していないと、検査のボトルネックやバッチの見落としが発生する可能性があります。

6.0ISO 2859検査プロセスの実装方法

- ステップ1:AQLと検査レベルの定義

製品タイプ、顧客要件、および過去の欠陥率に基づいて適切な AQL を設定します (例: 主要な寸法の場合は 1.0%、外観上の欠陥の場合は 2.5%)。 - ステップ2:ロットサイズを決定する

生産時または調達時のバッチ内の実際の数量を参照します。 - ステップ3:サンプル表を参照してください

例えば:- ロットサイズ:500ユニット

- 検査レベル:一般II

- AQL: 1.5%

- サンプル数: 50個

- 合格基準: 欠陥が2個以下の場合は合格、欠陥が3個以上の場合は不合格

- ステップ4:現地調査を実施し、結果を記録する

検査官はサンプリングを実行し、標準で定義されたしきい値に基づいてバッチの処分決定を行います。

7.0ISO 2859と他の品質マネジメント規格との関係

ISO 9001との関係: ISO 2859 は ISO 9001 の実装における重要なツールとして機能し、組織がプロセス出力の適合性を検証できるようにします。

ISO 3951との違い: ISO 2859は属性ベース(合否)ですが、ISO 3951は変数ベース(定量的)です。後者は、ディメンションなどの連続データによく使用されます。

8.0結論:機械的品質管理の戦略的ツールとしてのISO 2859

機械分野において、品質はパフォーマンスだけでなくブランドの評判にも影響を与えます。ISO 2859は、限られたリソースの中で検査を管理するための科学的、効率的、かつ再現性の高い方法を提供します。

無駄のない管理とプロセス制御に重点を置く製造業者にとって、ISO 2859 は単なるツールではなく、プロアクティブなデータ主導の品質管理の哲学を体現しています。

参考文献

blog.ansi.org/2020/07/iso-2859-4-2020-宣言された品質レベル/

www.testcoo.com/en/blog/understanding-iso-2859-a-comprehensive-guide-to-sampling-for-quality-inspection

qualityinspection.org/検査レベル/