- 1.0ایزو ۲۸۵۹ چیست؟

- 2.0اصول اساسی ISO 2859

- 3.0نقش ISO 2859 در صنعت تولید مکانیکی

- 4.0کاربرد ISO 2859-1 در ماشینکاری و تولید

- 5.0تصورات غلط رایج هنگام استفاده از ISO 2859

- 6.0نحوه اجرای فرآیند بازرسی ISO 2859

- 7.0ایزو ۲۸۵۹ در ارتباط با سایر استانداردهای مدیریت کیفیت

- 8.0نتیجهگیری: ISO 2859 به عنوان ابزاری استراتژیک برای کنترل کیفیت مکانیکی

در عملیات کنترل کیفیت عملی، بازرسی 100% اغلب پرهزینه و ناکارآمد است - به خصوص در محیطهای تولید انبوه. ایجاد تعادل بین کارایی بازرسی و کیفیت محصول به یک چالش کلیدی برای تولیدکنندگان تبدیل میشود. ISO 2859 دقیقاً برای همین منظور تدوین شده است. به عنوان یک استاندارد جهانی شناخته شده برای بازرسی نمونهبرداری، این استاندارد به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد و به عنوان یک مرجع حیاتی در فرآیندهای بازرسی کیفیت کارخانههای تولیدی، به ویژه در زمینه مهندسی مکانیک، عمل میکند.

1.0ایزو ۲۸۵۹ چیست؟

ISO 2859، با عنوان رسمی رویههای نمونهبرداری برای بازرسی بر اساس ویژگیها، مجموعهای از رویههای استاندارد است که توسط سازمان بینالمللی استانداردسازی (ISO) برای بازرسی مبتنی بر ویژگی دستههای محصول تدوین شده است.

بازرسی ویژگی به ارزیابی دوتایی اقلام به عنوان «مطابق» یا «نامطابق» (مثلاً از نظر ابعادی قابل قبول، عاری از عیوب سطحی) اشاره دارد، نه اندازهگیری مقادیر کمی - که توسط ISO 3951 مورد توجه قرار گرفته است. استاندارد ISO 2859 معمولاً در سناریوهای بازرسی ورودی، بازرسی در حین فرآیند و بازرسی نهایی اعمال میشود.

1.1تاریخچه نسخههای ISO 2859-1

استاندارد ISO 2859-1 یک استاندارد کلیدی از سازمان بینالمللی استانداردسازی (ISO) برای نمونهبرداری و بازرسی از دستههای محصول است. این استاندارد چندین بار مورد بازنگری قرار گرفته تا با تغییرات صنعتی و سیستمهای کیفی در حال تکامل همسو شود.

- ایزو ۲۸۵۹-۱:۱۹۸۹: نسخهای اولیه و پرکاربرد که چارچوب اصلی AQL، سطوح بازرسی، کدهای اندازه نمونه و قوانین تغییر را تعیین کرد. این نسخه به طور گسترده در صنایعی مانند ماشینآلات، الکترونیک و کالاهای مصرفی مورد استفاده قرار گرفت و از سیستمهایی مانند ISO 9001:1994 پشتیبانی کرد.

[دانلود فایل PDF استاندارد ISO 2859-1:1989]

- ایزو ۲۸۵۹-۱:۱۹۹۹: یک بهروزرسانی عمده که اصطلاحات، تغییر قوانین و قابلیت استفاده را بهبود میبخشد. این بهروزرسانی وضوح را افزایش داده و از ادغام با بازرسی خودکار و سیستمهای ISO 9001:2000 پشتیبانی بهتری میکند.

[دانلود فایل PDF استاندارد ISO 2859-1:1989]

2.0اصول اساسی ISO 2859

سری ISO 2859 از چندین بخش تشکیل شده است که رایجترین آنها عبارتند از:

| شماره استاندارد | عنوان ساده شده | کاربرد |

|---|---|---|

| ایزو ۲۸۵۹-۱ | رویههای کلی نمونهبرداری برای بازرسی بر اساس ویژگیها | پرکاربردترین، جداول بازرسی AQL را ارائه میدهد |

| ایزو ۲۸۵۹-۲ | رویههایی برای محدودیتهای کیفی سختگیرانهتر | مورد استفاده در بخشهای با قابلیت اطمینان بالا (مانند نظامی، پزشکی) |

| ایزو ۲۸۵۹-۳ | رویههای اعتبارسنجی طرحهای نمونهبرداری | برای تأیید اثربخشی طرحهای بازرسی |

| ایزو ۲۸۵۹-۴ | روشهای نمونهگیری چندگانه | روشهای نمونهبرداری پیچیدهتر اما مقرونبهصرفهتر |

| ایزو ۲۸۵۹-۵ | نمونهبرداری متوالی برای تولید مداوم | مناسب برای فرآیندهای تولید مداوم |

بازرسی نمونهبرداری بر اساس استاندارد ISO 2859 شامل چندین مفهوم کلیدی است:

2.1AQL (حد کیفیت قابل قبول)

AQL به حداکثر درصد اقلام معیوب در یک دسته (batch) اشاره دارد که میتوان آن را به عنوان میانگین فرآیند قابل قبول در نظر گرفت. مقادیر رایج AQL شامل 1.0%، 1.5%، 2.5% و 4.0% است. نکته مهم این است که AQL به این معنی نیست که اقلام معیوب مجاز هستند، بلکه به این معنی است که اگر نرخ نقص کمتر از حد مشخص شده باشد، دسته باید از نظر آماری پذیرفته شود.

2.2سطح بازرسی

این استاندارد سه سطح بازرسی عمومی (سطوح عمومی I، II، III) و چهار سطح ویژه (S-1 تا S-4) ارائه میدهد. این سطوح، اندازه نمونه را تعیین میکنند. سطح عمومی II، سطح پیشفرض و رایجترین سطح مورد استفاده در عمل است.

2.3طرحهای نمونهبرداری

استاندارد ISO 2859 سه نوع طرح نمونهبرداری را تعریف میکند:

نمونهگیری تکیپس از بررسی یک نمونه، تصمیمی اتخاذ میشود؛

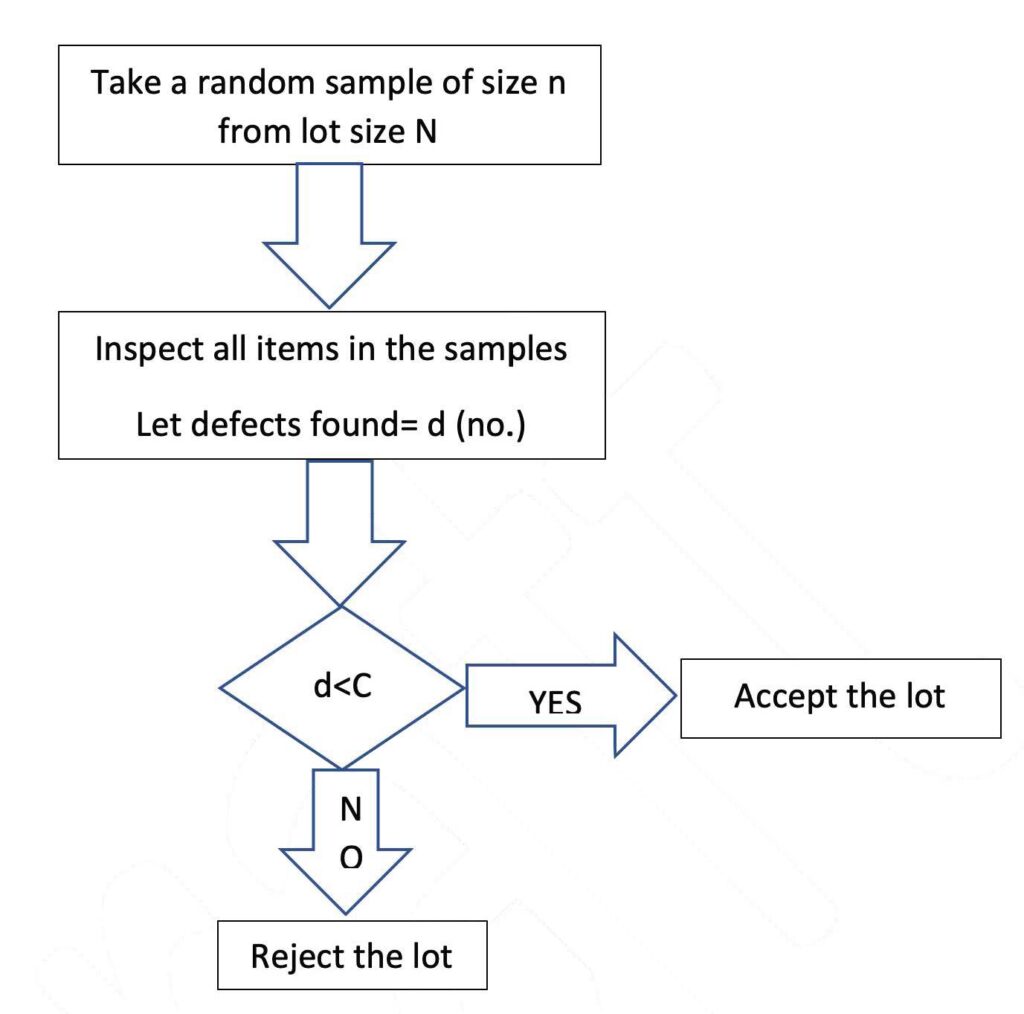

طرح نمونهبرداری واحد (ISO 2859)

بگذارید:

-

ن = اندازه لات

-

ن = حجم نمونه

-

سی = شماره پذیرش

-

د = تعداد اقلام معیوب یافت شده در نمونه

قانون:

-

اگر د < سی، مقدار زیادی را بپذیرید.

-

اگر د ≥ درجه سانتیگراد، لات را رد کنید.

این سادهترین و رایجترین قانون بازرسی در استاندارد ISO 2859 است که برای سناریوهای کنترل کیفیت عمومی مناسب است.

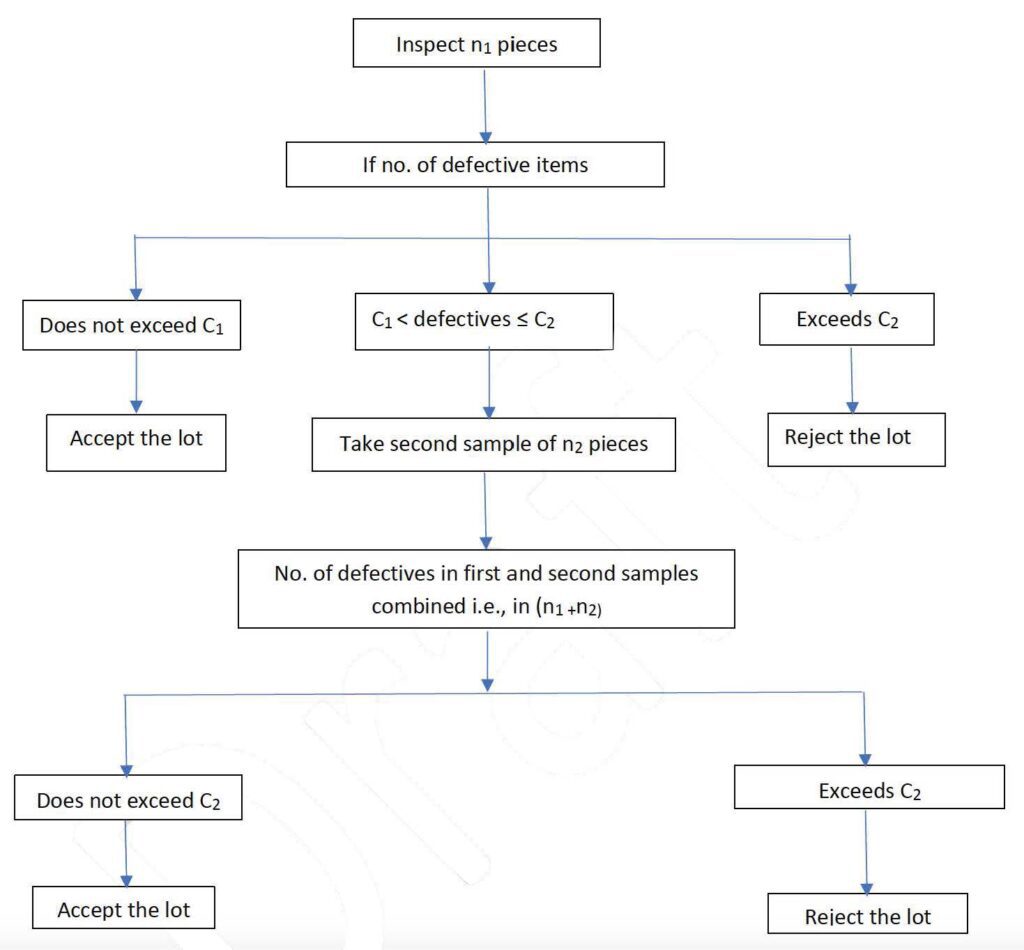

نمونهبرداری مضاعفاگر نمونه اول قطعی نباشد، نمونه دوم گرفته میشود؛

بگذارید:

-

ن = اندازه لات

-

ن₁ = تعداد قطعات در نمونه اول

-

سی₁ = شماره پذیرش برای اولین نمونه

-

دی₁ = تعداد قطعات معیوب در نمونه اول

-

ن₂ = تعداد قطعات در نمونه دوم

-

ن₁ + ن₂ = تعداد کل اقلام بازرسی شده

-

سی₂ = عدد پذیرش برای نمونههای ترکیبی

-

دی₂ = تعداد کل موارد معیوب در هر دو نمونه

قانون:

-

اگر d₁ ≤ C₁، مقدار زیادی را بپذیرید.

-

اگر d₁ > C₂، لات را رد کنید.

-

اگر C₁ < d₁ ≤ C₂، نمونه دوم را بگیرید و بررسی کنید:

-

اگر d₂ ≤ C₂، مقدار زیادی را بپذیرید.

-

اگر d₂ > C₂، لات را رد کنید.

-

این رویکرد به کاهش تلاش بازرسی کمک میکند، زمانی که کیفیت دسته پس از اولین نمونهبرداری به وضوح خوب یا بد است، در حالی که امکان ارزیابی بیشتر را زمانی که نتایج مرزی هستند، فراهم میکند.

نمونهگیری چندگانه: فرآیند بازرسی را برای افزایش کارایی، به بخشهای کوچکتری تقسیم میکند.

2.4حروف کد اندازه نمونه

این یک ابزار اصلی در ISO 2859 است. بر اساس اندازه دسته و سطح بازرسی انتخاب شده، یک حرف کد (مثلاً K، L، M) از جدول جستجو تعیین میشود. سپس از این حرف برای یافتن اندازه نمونه مربوطه و معیارهای پذیرش/رد مطابق با AQL انتخاب شده استفاده میشود.

2.5کاربردهای صنعتی استاندارد ISO 2859

استاندارد ISO 2859 تقریباً برای هر فرآیند تولید دستهای که کنترل کیفیت در آن ضروری است، قابل اجرا است. این استاندارد به ویژه در بخشهای زیر اهمیت دارد:

- تولید الکترونیک: به عنوان مثال، خازنها، مقاومتها، PCBها؛

- صنایع غذایی و دارویی: برای بازرسی بصری بستهبندی، آببندی و غیره؛

- دستگاههای پزشکی: جایی که تحویل بدون نقص بسیار مهم است؛

3.0نقش ISO 2859 در صنعت تولید مکانیکی

استاندارد ISO 2859 کاربرد گسترده و مستقیمی در زمینه تولید مکانیکی دارد، از جمله اما نه محدود به موارد زیر:

3.1بازرسی نمونهبرداری از قطعات

قطعاتی مانند قطعات فرزکاری شده، تراشکاری شده، پرس شده و ورق فلزی - به ویژه آنهایی که برون سپاری شده یا از خارج خریداری میشوند - معمولاً پس از دریافت با استفاده از طرحهای نمونهبرداری مبتنی بر ISO 2859 به عنوان بخشی از فرآیند کنترل کیفیت ورودی (IQC) بازرسی میشوند.

3.2بازرسی حین فرآیند یا بازرسی میانی (IPQC)

در طول مراحل تولید مانند جوشکاری، رنگآمیزی یا پرداخت، از بازرسی نمونهبرداری برای نظارت بر پایداری فرآیند در یک دسته استفاده میشود. این امر به جلوگیری از پردازش بیشتر مقادیر زیادی از محصولات معیوب کمک میکند و در نتیجه ضایعات را کاهش میدهد.

3.3بازرسی نهایی محصول (FQC/OQC)

قبل از بستهبندی، محصولات نهایی تحت بازرسی نمونهبرداری قرار میگیرند تا اطمینان حاصل شود که با حد کیفیت قابل قبول (AQL) توافق شده با مشتری مطابقت دارند. این امر خطر بازگشت کالا و ادعاهای مربوط به کیفیت پس از تحویل را کاهش میدهد.

3.4کنترل کیفیت خط تولید خودکار

در محیطهای تولید هوشمند، استاندارد ISO 2859 با سیستمهای اجرایی تولید (MES) یا سیستمهای مدیریت کیفیت (QMS) ادغام میشود و امکان نمونهبرداری، تصمیمگیری و بازخورد در لحظه (بلادرنگ) را در گردشهای کاری بازرسی خودکار فراهم میکند.

4.0کاربرد ISO 2859-1 در ماشینکاری و تولید

در صنایع مکانیکی، محصولات اغلب به دقت و استحکام بالایی نیاز دارند. در فرآیندهای کلیدی مانند تراشکاری، پرسکاری و خمکاری، ثبات و ایمنی محصول مستقیماً بر کیفیت مونتاژ و قابلیت اطمینان عملیاتی تأثیر میگذارد. استاندارد ISO 2859-1 یک چارچوب کنترل کیفیت کارآمد ارائه میدهد و به طور گسترده در بازرسیهای حین فرآیند و نهایی این عملیات حیاتی مورد استفاده قرار میگیرد.

4.1کاربرد در فرآیندهای تراشکاری

قطعات تراشیده شده - مانند شفتها، اجزای رزوهدار و غلافها - نیاز به کنترل دقیق بر دقت ابعادی و پرداخت سطح دارند. با اعمال استاندارد ISO 2859-1، تیم کیفیت میتواند بر اساس اندازه قطعه، یک AQL مناسب (مثلاً 1.0%) تعیین کند و طرحهای نمونهبرداری را برای بازرسی "شروع/عدم شروع" از ویژگیهای کلیدی مانند قطر، هممرکزی و گام رزوه تعریف کند. این رویکرد زمان بازرسی را کاهش میدهد و به طور مؤثر عیوب ماشینکاری را فیلتر میکند.

4.2کاربرد در فرآیندهای مهرسازی

قطعات مهر و موم شده (به عنوان مثال، محفظههای فلزی، براکتها، صفحات سوراخدار) اغلب شامل معیارهای هندسی و کیفیت لبه هستند. طبق استاندارد ISO 2859-1، میتوان AQL های مختلفی را به انواع مختلف نقص اختصاص داد:

- نقصهای بحرانی(مثلاً ترکها، تغییر شکل شدید): AQL = 0.0%

- نقصهای عمده(مثلاً، پانچ ناقص، فرز): AQL = 1.0%

- نقصهای جزئی(مثلاً، خراشهای سبک): AQL = 2.5% با استفاده از بازرسی عمومی سطح II یا III، تعداد مشخصی از واحدها که از نظر آماری مشخص شدهاند، برای ارزیابی مقبولیت دستهای بازرسی میشوند.

4.3کاربرد در فرآیندهای خمکاری ورق فلزی

مسائل رایج در خمکاری ورقهای فلزی شامل انحراف زاویهای، ترک خوردگی و فرورفتگی سطح است. استاندارد ISO 2859-1 به تولیدکنندگان این امکان را میدهد که معیارهای بازرسی را با توجه به ظاهر و الزامات عملکردی خاص مشتری تنظیم کنند.

برای مثال، محفظههای زیباییشناختی ممکن است نیاز به بازرسی بصری دقیقتری با استفاده از سطوح ویژهای مانند S-4 داشته باشند، در حالی که براکتهای سازهای ممکن است ویژگیهای ابعادی و تحمل بار را در اولویت قرار دهند.

4.4استانداردسازی و افزایش بهرهوری

با اجرای استاندارد ISO 2859-1، تولیدکنندگان میتوانند رویههای کنترل کیفیت استانداردی را ایجاد کنند. طرحهای نمونهبرداری میتوانند در دفترچههای راهنمای کیفیت یا دستورالعملهای کاری مستند شده و به طور مداوم توسط پرسنل بازرسی اجرا شوند. این امر قضاوت ذهنی را به حداقل میرساند و امکان تطبیق سریع استراتژیهای بازرسی را در چندین خط و فرآیند فراهم میکند و کارایی کلی بازرسی را افزایش میدهد.

5.0تصورات غلط رایج هنگام استفاده از ISO 2859

علیرغم اینکه استاندارد ISO 2859 یک استاندارد کامل و پرکاربرد است، اما گاهی اوقات به دلیل تصورات غلط زیر به اشتباه مورد استفاده قرار میگیرد:

- برخورد با AQL به عنوان یک هدف کیفی

AQL حد پذیرش آماری را تعریف میکند - نه هدف واقعی برای کیفیت محصول. نرخ نقص پایینتر باید هدف تولید باقی بماند. - نادیده گرفتن نمایندگی نمونه

نمونهها باید به صورت تصادفی و نماینده انتخاب شوند. انتخاب فقط اقلام «خوشقیافه» اعتبار آماری را به خطر میاندازد. - عدم تطابق فرکانس بازرسی با ریتم تولید

نمونهبرداری باید با چرخههای تولید واقعی هماهنگ باشد. در غیر این صورت، ممکن است باعث ایجاد گلوگاههای بازرسی یا از دست رفتن دستههای تولید شود.

6.0نحوه اجرای فرآیند بازرسی ISO 2859

- مرحله ۱:تعریف AQL و سطح بازرسی

بر اساس نوع محصول، نیازهای مشتری و نرخ نقصهای تاریخی (مثلاً ۱.۰۱TP3T برای ابعاد کلیدی، ۲.۵۱TP3T برای نقصهای ظاهری)، AQL های مناسب را تنظیم کنید. - مرحله ۲:تعیین اندازه قطعه زمین

به مقدار واقعی موجود در دسته - چه در تولید و چه در تدارکات - اشاره کنید. - مرحله ۳:به جدول نمونهگیری مراجعه کنید

برای مثال:- اندازه قطعه: ۵۰۰ واحد

- سطح بازرسی: عمومی II

- کیفیت هوش مصنوعی: ۱.۵۱TP3T

- حجم نمونه: ۵۰ واحد

- معیارهای پذیرش: اگر ≤ ۲ نقص وجود داشته باشد، پذیرفته میشود؛ اگر ≥ ۳ نقص وجود داشته باشد، رد میشود

- مرحله ۴:انجام بازرسی در محل و ثبت نتایج

بازرسان نمونهبرداری را انجام میدهند و بر اساس آستانههای تعریفشده استاندارد، تصمیمات مربوط به دفع دستهای را میگیرند.

7.0ایزو ۲۸۵۹ در ارتباط با سایر استانداردهای مدیریت کیفیت

ارتباط با ایزو ۹۰۰۱: استاندارد ISO 2859 به عنوان ابزاری کلیدی در اجرای استاندارد ISO 9001 عمل میکند و سازمانها را قادر میسازد تا خروجیهای فرآیند را از نظر انطباق اعتبارسنجی کنند.

تفاوت با ISO 3951: استاندارد ISO 2859 مبتنی بر ویژگی (قبول/رد) است، در حالی که استاندارد ISO 3951 مبتنی بر متغیر (کمی) است. مورد دوم معمولاً برای دادههای پیوسته مانند ابعاد استفاده میشود.

8.0نتیجهگیری: ISO 2859 به عنوان ابزاری استراتژیک برای کنترل کیفیت مکانیکی

در بخش مکانیکی، کیفیت نه تنها بر عملکرد، بلکه بر اعتبار برند نیز تأثیر میگذارد. استاندارد ISO 2859 روشی علمی، کارآمد و تکرارپذیر برای مدیریت بازرسی در شرایط محدودیت منابع ارائه میدهد.

برای تولیدکنندگانی که بر مدیریت ناب و کنترل فرآیند متمرکز هستند، استاندارد ISO 2859 چیزی بیش از یک ابزار است - این استاندارد، فلسفه مدیریت کیفیت پیشگیرانه و مبتنی بر داده را در بر میگیرد.

منابع

blog.ansi.org/2020/07/iso-2859-4-2020-declared-quality-levels/

www.testcoo.com/en/blog/understanding-iso-2859-a-comprehensive-guide-to-sampling-for-quality-inspection

qualityinspection.org/inspection-level/