1.0ISO 2768 Nedir?

1.1Standardın ve Uygulamalarının Kapsamlı Bir Genel Bakışı

ISO 2768 sadece başka bir standart değildir; doğrusal ve açısal boyutların genel toleransları için küresel olarak tanınan bir çerçevedir. Üretimde boyut toleransları için birleşik bir şartname sunarak ürün kalitesini ve üretim boyunca tutarlılığı garanti eder.

1.2Doğrusal ve Açısal Boyutlar

Doğrusal boyutlar uzunluk, genişlik ve yükseklik gibi ölçümleri ifade eder.

Açısal boyutlar açıları içerir—örneğin bir metal levhanın bükülmesi veya mekanik bir bileşenin eğimi gibi.

Bu boyutlardaki hassasiyet kritik öneme sahiptir. En ufak bir sapma bile arızaya veya güvenlik risklerine yol açabilir. ISO 2768, parçaların amaçlandığı gibi çalışmasını sağlamak için kabul edilebilir tolerans aralıklarını tanımlar.

Örneğin, 100 mm uzunluğunda tasarlanan bir bileşenin, ISO 2768 uyarınca hem güvenlik hem de işlevsellik korunarak 99,95 mm ile 100,05 mm arasında değişmesine izin verilebilir.

1.3Yapı ve Sınıflandırma

Uluslararası Standardizasyon Örgütü tarafından yayınlanmıştır (İZO), ISO 2768 iki ana bölümden oluşmaktadır:

- ISO 2768-1 doğrusal ve açısal boyutlar için genel toleransları kapsar. Teknik bir çizimde belirli toleranslar olmadan boyutlar gösterildiğinde, bu standart uygun tolerans derecesini otomatik olarak uygular.

- ISO 2768-2 Düzlük, düzlemsellik, diklik ve kaçıklık gibi bireysel tolerans göstergeleri olmayan özellikler için genel toleransları ele alır.

1.4Tolerans Dereceleri

ISO 2768-1 doğrusal ve açısal boyutlar için dört tolerans derecesi tanımlar:

- f (iyi)

- m (orta)

- c (kaba)

- v (çok kaba)

Bu sınıflar farklı üretim ihtiyaçlarına ve hassasiyet seviyelerine uygundur.

ISO 2768-2 geometrik toleranslar için üç sınıf sunar:

- H (yüksek hassasiyet)

- K (orta hassasiyet)

- L (düşük hassasiyet)

Bunlar form ve pozisyon özelliklerinin doğruluğunu sınıflandırmak için kullanılır.

1.5ISO 2768 Neden Önemlidir?

ISO 2768, makine mühendisliği, CNC işleme ve metal imalatı gibi endüstrilerde yaygın olarak kullanılır. Standartlaştırılmış bir yaklaşımdır:

- Tasarım ve üretim ekipleri arasındaki yanlış iletişimi azaltır

- Tolerans yanlış yorumlamasından kaynaklanan üretim sorunlarını önler

- Ürün tutarlılığını ve güvenilirliğini garanti eder

- Küresel üreticiler ve müşteriler arasındaki iş birliğini kolaylaştırır

Almanya'da ISO 2768 de uygulanmaktadır DIN standardı, daha da düzgün bir yürütmeyi destekliyor.

1.6Yüzey Pürüzlülüğü Hususları

ISO 2768 boyut toleranslarına odaklanırken aynı zamanda şunları da ele alır: yüzey pürüzlülüğü bitiş kalitesi seviyelerini tanımlayarak. Bu sınıflandırmalar, farklı üretim yöntemlerinde beklentileri standartlaştırmaya ve işlevsel, tutarlı yüzey işlemi sağlamaya yardımcı olur.

1.7CNC Metal İşlenmiş Parçalar için Örnek Toleranslar

| Özellik | Boyut Aralığı (mm) | Tolerans (± mm) | Not |

| Doğrusal Boyutlar | 0,5 – 6 | ±0,05 | Küçük özellikler |

| >6 – 30 | ±0,10 | Genel amaçlı parçalar | |

| >30 – 120 | ±0,15 | Orta boy parçalar | |

| >120 – 400 | ±0,25 | Büyük işlenmiş özellikler | |

| Delik çapı | ≤6 | ±0,05 | Yüksek hassasiyet gerekli |

| >6 – 30 | ±0,10 | Standart bağlantı elemanları için | |

| >30 – 100 | ±0,15 | Orta boy delikler | |

| Düzlük | ≤100 | 0.1 | Taban yüzey düzgünlüğü |

| >100 | 0.2 | Daha büyük düz yüzeyler | |

| Düzlük | ≤100 | 0.1 | Şaftlar veya uzun özellikler için |

| >100 | 0.2 | ||

| Diklik | ≤100 | 0.2 | Duvarlar veya eşleşen parçalar arasında |

| >100 | 0.3 | ||

| Pozisyon Toleransı | ≤100 | 0.5 | Delik veya özellik konumu |

| Yuvarlaklık / Silindiriklik | ≤50 | 0,1 – 0,2 | Dönen veya eşleşen parçalar için |

2.0ISO 2768'in Amacı ve Önemi

2.1ISO 2768 Neden Kullanılır?

ISO 2768, doğrusal boyutlar, açısal boyutlar ve belirli geometrik özellikler için genel toleransların standartlaştırılmış bir sistemini sağlar. Bu, tasarımcıların teknik çizimdeki her özellik için ayrı toleranslar belirtme ihtiyacını azaltır.

Bu, özellikle birden fazla bileşenin yer aldığı karmaşık montajlarda faydalıdır çünkü:

- Tasarım süresinden tasarruf sağlar

- Çizim karmaşıklığını azaltır

- Teknik çizimlerin yorumlanmasındaki hataları en aza indirir

Örneğin, dış yarıçaplar veya pah yükseklikleri gibi kritik özellikler ISO 2768'de belirtilen genel toleransları takip edebilir. Bu, tasarımcılar, mühendisler ve üreticiler arasındaki iletişimi basitleştirir ve sonuç olarak üretim verimliliğini artırır.

2.2Üretim ve Kalite Kontrolünde Toleransların Rolü

- Kabul edilebilir sapmanın tanımlanması: Toleranslar, bir parçanın boyutunun veya geometrisinin nominal değerden ne kadar farklı olabileceğini belirtir ve parçanın tasarım amacına uygun olmasını sağlar.

- Montaj kalitesinin sağlanması: Uygun toleranslar, montaj sırasında parçaların doğru bir şekilde oturmasını ve çalışmasını sağlayarak, yeniden işleme veya arıza riskini azaltır.

- Üretim maliyetlerinin kontrolü: Makul toleransların uygulanması, aşırı işleme ve aşırı mühendislik çalışmalarının önüne geçerek üretim giderlerinin düşürülmesine yardımcı olur.

- İletişimin kolaylaştırılması: Standartlaştırılmış bir tolerans çerçevesi, tasarımcılar ile üreticiler arasındaki beklentilerin uyumlu hale getirilmesine yardımcı olarak yanlış yorumlamaları en aza indirir.

- Açıkça tanımlanmış toleranslar olmadan, küçük boyutsal farklılıklar bile sahada kötü uyuma, kalitenin düşmesine veya ürünün bozulmasına neden olabilir.

2.3Modern Üretimde ISO 2768 Neden Önemlidir?

- Mühendisliği basitleştirir çizimler ve tasarımcılar, mühendisler ve üretim ekipleri arasındaki iletişimi artırır

- Küresel tutarlılığı desteklerfarklı bölgelerde üretilen bileşenlerin uyumluluğunu ve değiştirilebilirliğini sağlamak

- Uluslararası iş birliğini mümkün kılartolerans gerekliliklerine ilişkin ortak bir anlayış sağlayarak, yerel standartların neden olduğu karışıklığı ortadan kaldırarak

- Ürün kalitesini ve güvenilirliğini artırırüretim hatalarını azaltarak ve üretim süreçleri boyunca tutarlı performansı destekleyerek

ISO 2768, hassasiyet, pratiklik ve küresel birlikte çalışabilirlik arasında bir denge sunan, verimli ve standartlaştırılmış üretimin temel taşıdır.

2.4Doğru ISO 2768 Tolerans Derecesi Nasıl Seçilir

Uygun ISO 2768 tolerans derecesini seçmek, birkaç temel faktörün dikkatli bir şekilde değerlendirilmesini gerektirir. Doğru dereceyi seçmek, ürün işlevselliği, üretim maliyeti ve uygulanabilirlik arasında bir denge sağlar.

| Faktör | Tanım |

| Parça Fonksiyonu | Kritik bileşenler (motorlar veya tıbbi cihazlar gibi) ince toleranslar gerektirir. Kritik olmayan parçalar kaba toleranslar kullanabilir. |

| Maliyet Kontrolü | Daha sıkı toleranslar işleme karmaşıklığını ve maliyetini artırır. Makul toleranslar üretim giderlerini azaltmaya yardımcı olur. |

| Tasarım Karmaşıklığı | Karmaşık geometriler genellikle doğruluğu garantilemek için daha ince toleranslar gerektirir. Daha basit parçalar daha gevşek derecelere tolerans gösterebilir. |

| Malzeme Özellikleri | Bazı malzemeler, işleme sırasında stabilite ve performansın korunması için daha sıkı kontrol gerektirir. |

Çoğu genel mühendislik uygulaması için, orta (e) Tolerans derecesi pratik bir varsayılan değer olarak kabul edilir; hassasiyet ve maliyet etkinliği arasında iyi bir denge sağlar.

Aşağıdaki tablo, önerilen tolerans standartlarını (ISO 2768 ve ISO 286) parça fonksiyonuna ve uygulama gereksinimlerine göre:

| Başvuru | Tanım | ISO 2768 Tolerans Sınıfı | ISO 286 Sınıfı | Tolerans Seçiminin Nedeni |

| Hassas işlenmiş parçalar | Havacılık, otomotiv veya tıbbi kullanıma yönelik yüksek hassasiyetli parçalar. | İyi | IT6 veya daha sıkı | Yüksek hassasiyetli montajlarda boyut ve uyumda minimum sapmayı garanti eder. |

| Değiştirilebilir mekanik parçalar | Montajlarda dişli, rulman, bağlantı elemanları gibi değiştirilebilir parçalar. | İyi | IT7 veya daha sıkı | Bileşenler arasında boyut tutarlılığını ve standart uyumu destekler. |

| Genel mekanik montajlar | Gövde, çerçeve veya braket gibi standart makine parçaları. | Orta | – | Üretim maliyetini ve boyutsal doğruluğu dengeler. |

| Büyük fabrikasyon yapılar | Çerçeve, kiriş, levha gibi kaynaklı veya birleştirilmiş yapılar. | Orta | – | Dar toleransların pratik olmadığı büyük parçalar için uygundur. |

| Plastik bileşenler | Orta tolerans gereksinimleri olan kalıplanmış veya işlenmiş plastik parçalar. | Orta | IT8 veya daha gevşek | Malzemenin büzülmesini ve daha düşük boyutsal kararlılığı karşılar. |

| Döner parçalar için miller ve delikler | Fonksiyonel uyum ve hizalama gerektiren döner elemanlar. | İyi | BT6–BT7 | Hassas dairesel uyum sağlar ve dönme dengesini korur. |

| Sac metal parçalar | Paneller, muhafazalar veya kapaklar gibi bükülmüş veya delinmiş bileşenler. | Orta | – | Doğal değişkenliğe sahip sac şekillendirme yöntemlerine uygundur. |

| Elektrik muhafazaları ve kasaları | Elektrik veya elektronik sistemler için hassas olmayan kapaklar. | Orta | – | Aşırı üretim maliyeti olmadan montaj için yeterli uyumu sağlar. |

| Tüketici ürünü bileşenleri | Elektronik veya ev aletlerindeki plastik veya hafif metal parçalar. | Orta | BT8 | Sıkı toleranslardan ziyade üretilebilirliğe ve kozmetik uyuma öncelik verir. |

Mühendislikte ISO 2768 ve ISO 286 Toleranslarının Uygulanması

2.5ISO 2768-mK Ne Anlama Geliyor?

ISO 2768-mK ISO 2768 standardı kapsamında genel tolerans derecelerinin belirli bir kombinasyonunu ifade eder. Genellikle, geometrik özellikler üzerinde standart kontrolle birlikte orta düzeyde boyutsal doğruluk (genellikle milimetre aralığında) gerektiren üretim senaryolarında kullanılır.

2.6“mK”yi Parçalamak

“m” — Orta Tolerans Sınıfı

Mektup "M" anlamına gelir ortaISO 2768-1'de tanımlanan dört doğrusal ve açısal boyut tolerans derecesinden biri olan:

- F- iyi

- M- orta

- C– kaba

- v– çok kaba

The orta dereceli Orta düzeyde boyutsal değişime izin verir, sıkı toleransların kritik olmadığı ancak tutarlılığın yine de önemli olduğu çoğu genel mühendislik uygulaması için uygundur.

“K” — Geometrik Tolerans Derecesi

"K", ISO 2768-2'de tanımlandığı gibi geometrik tolerans sınıfını ifade eder. Aşağıdaki gibi özelliklerin biçim ve konum toleranslarına uygulanır:

- Düzlük

- Düzlük

- Diklik

- Bitiş

The K not bir şeyi temsil eder orta düzeyde geometrik kontrolhassasiyet ve üretim pratikliği arasında dengeli bir yaklaşım sunuyor.

Özetle, ISO 2768-mK orta düzeyde boyutsal hassasiyet ve standart geometrik kontrol gerektiren bileşenler için yaygın olarak kullanılan bir spesifikasyondur. Üretimde temel kalite ve işlevsel bütünlüğü korurken teknik çizimleri basitleştirir.

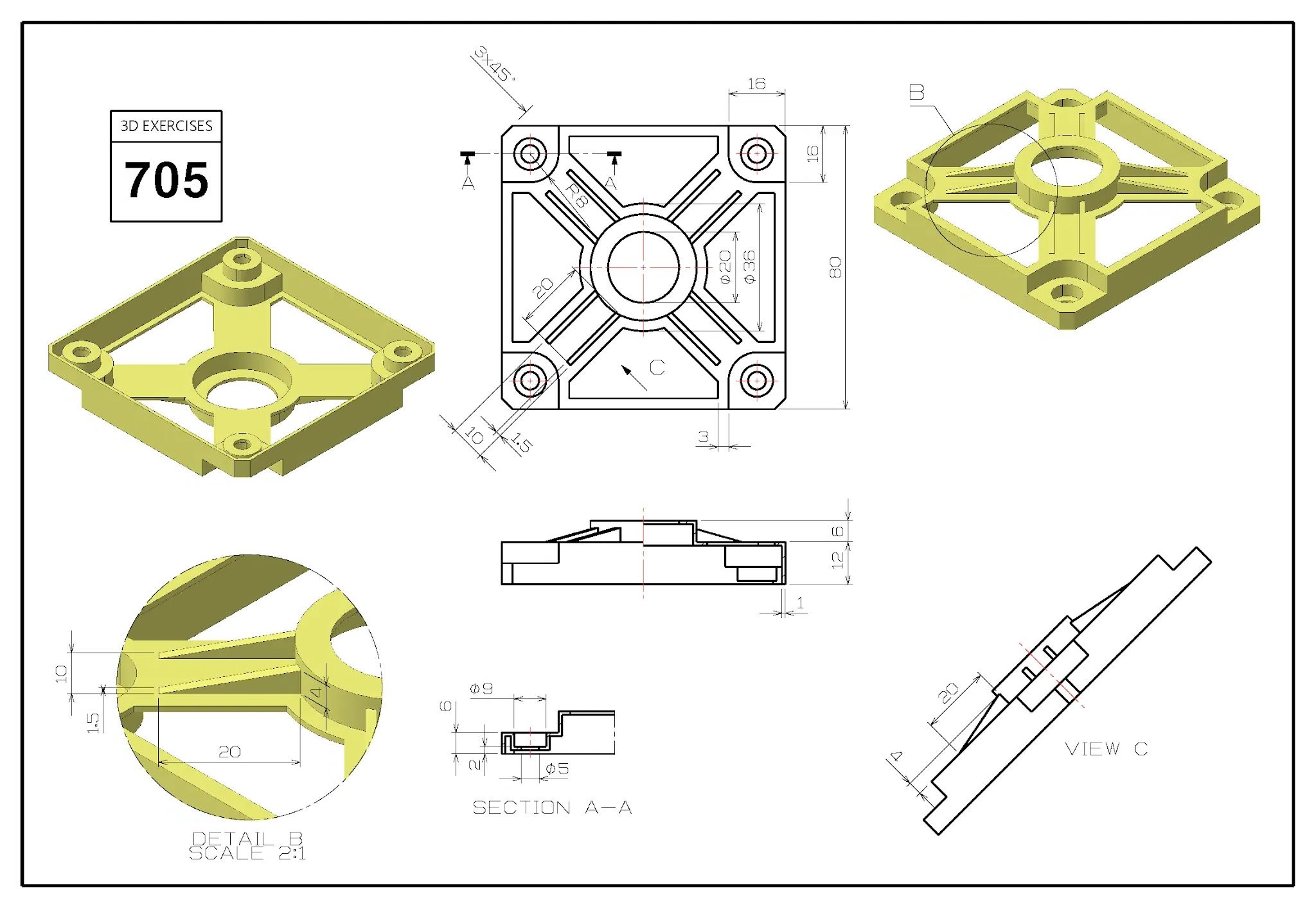

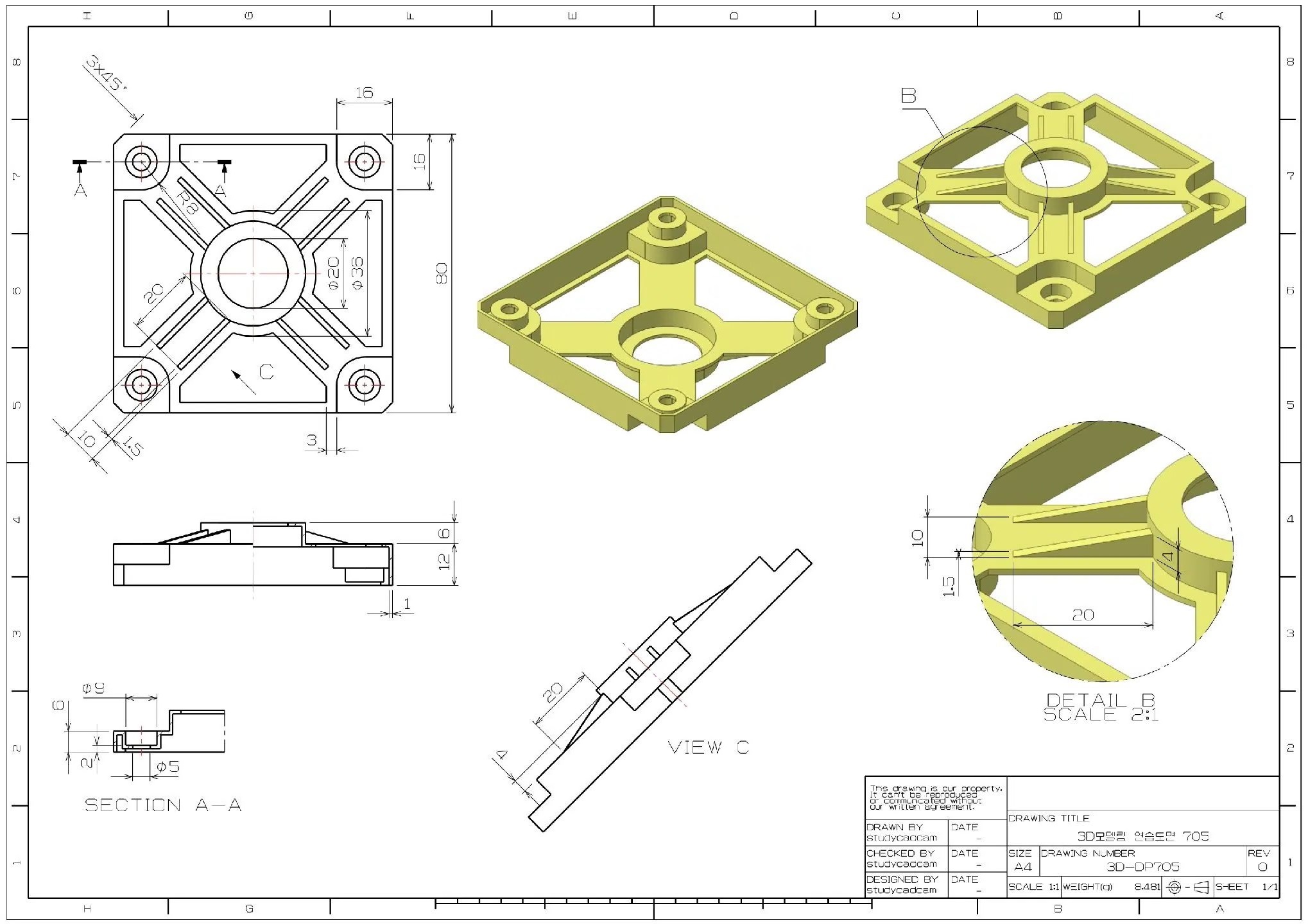

3.0ISO 2768-1: Doğrusal ve Açısal Boyutlar için Genel Toleranslar

ISO 2768-1 doğrusal ve açısal boyutlar için genel toleransları tanımlayarak teknik çizimleri basitleştirir ve her özellik için ayrı toleranslar belirtme ihtiyacını ortadan kaldırır. Özellikle belirli toleransların açıkça belirtilmediği standart işlenmiş parçalar için faydalıdır.

Bu standart şunlara uygulanır:

- Dış ve iç boyutlar

- Adım mesafeleri

- Çaplar ve yarıçaplar

- Delik aralıkları ve kenar mesafeleri

- Dış yarıçaplar ve pah yükseklikleri (örneğin, kırık kenarlar)

3.1Tolerans Sınıfları ve Uygulamaları

ISO 2768-1, gerekli hassasiyet seviyesine göre dört tolerans sınıfı tanımlar. Uygun sınıfın seçimi, işlevsel gereksinimlere, üretim kapasitesine ve maliyet değerlendirmelerine bağlıdır.

| Tolerans Sınıfı | Tanım | Tipik Uygulamalar |

| f (iyi) | Yüksek hassasiyet toleransı | Hassas işlenmiş bileşenler, enstrümantasyon |

| m (orta) | Standart genel amaçlı tolerans | Orta düzeyde doğruluk gereksinimleri olan mekanik parçalar |

| c (kaba) | Düşük hassasiyetli bileşenler için | Yapısal parçalar, kaynaklı montajlar |

| v (çok kaba) | Kaba veya ilk işleme için | Alevle kesilmiş profiller, ham yapısal elemanlar |

The orta (e) sınıfı, hassasiyet ve maliyet etkinliği arasında iyi bir denge sunarak genel mühendislik uygulamaları için yaygın olarak kullanılır.

3.2Tablo 1 Doğrusal Boyutlar için Genel Toleranslar (Birim: mm)

| Nominal Uzunluk Aralığı (mm) | f (iyi) | m (orta) | c (kaba) | v (çok kaba) |

| 0,5'ten 3'e kadar | ±0,05 | ±0,1 | ±0,2 | – |

| 3'ten 6'ya kadar | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| 6'dan 30'a kadar | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| 30'dan 120'ye kadar | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| 120'den 400'e kadar | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| 400'den 1000'e kadar | ±0,3 | ±0,8 | ±2,0 | ±4.0 |

| 1000'den 2000'e kadar | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| 2000'den 4000'e kadar | – | ±2,0 | ±4.0 | ±8,0 |

Tolerans sınıfına ve nominal uzunluk aralığına göre — Referans: ISO 2768-1

3.3Tablo 2 – Dış Yarıçaplar ve Pah Yükseklikleri

| Nominal uzunluk aralıkları için mm cinsinden izin verilen sapmalar | Tolerans Sınıfı Tanımı (Açıklama) | |||

| f (iyi) | m (orta) | c (kaba) | v (çok kaba) | |

| 0,5'ten 3'e kadar | ±02 | ±0,2 | ±0,4 | ±0,4 |

| 3'ten 6'ya kadar | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| 6'dan fazla | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

NOT: Aynı şekilde 0,5 mm’nin altındaki toleranslar da ilgili ölçünün yanına not edilmelidir.

3.4Tablo 3 – Açısal Boyutlar

| Nominal uzunluk aralıkları için mm cinsinden izin verilen sapmalar | Tolerans Sınıfı Tanımı (Açıklama) | |||

| f (iyi) | m (orta) | c (kaba) | v (çok kaba) | |

| 10'a kadar | ±1º | ±1º | ±1º30′ | ±3º |

| 10'dan 50'ye kadar | ±0º30′ | ±0º30′ | ±1º | ±2º |

| 50'nin üzerinde 120'ye kadar | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| 120'den fazla 400'e kadar | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| 400'den fazla | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Tablo 3 açılar/açısal boyutlar için genel toleransları tanımlar. Açılar için tolerans birimlerinin derece ve dakika olduğuna dikkat edilmelidir.

3.5ISO 2768-1'in uygulanması

ISO 2768-1 şunlara uygulanır:

Bireysel tolerans göstergeleri olmayan doğrusal boyutlar, örneğin:

- Dış ve iç uzunluklar

- Genişlikler, yükseklikler ve kalınlıklar

- Delik çapları ve mil çapları

Açısal boyutlar şunları içerir:

- Yüzeyler arasındaki açılar

- Pahlar ve eğimler

Yaygın üretim süreçleriyle üretilen özellikler, örneğin:

- İşleme

- Kesme

- Bükme

- Damgalama

- Montaj ve kaynak

Bu standart genellikle genel makine mühendisliği çizimlerinde metal ve plastik parçalara uygulanır.

4.0ISO 2768-2: Genel Geometrik Toleranslar

ISO 2768-2 gibi özellikler için genel geometrik toleransları belirler doğruluk, düzlük, yuvarlaklık, Ve silindiriklikAyrıntılı tolerans işaretlerinden kaçınılarak çizimleri basitleştirir.

Esas olarak malzeme çıkarma işlemleri (örneğin frezeleme, tornalama) ile üretilen parçalar için geçerlidir ve toleransları üç düzeye ayırır:

- H– Yüksek hassasiyet

- K– Orta hassasiyet

- L– Düşük hassasiyet

Boyut tolerans standartlarının (ISO 286 gibi) aksine, ISO 2768-2 geometriyi kullanarak kontrol eder tolerans bölgeleri—gerçek özelliğin bulunması gereken iki paralel düzlem veya yüzey arasındaki alanlar. Bu yöntem, ölçüm sırasında yüzey pürüzlülüğünü ve küçük değişiklikleri hesaba katar ancak sapmaları kabul edilebilir sınırlar içinde tutar.

Standart, aşağıdakilere ilişkin toleransları kapsayan tablolar sağlar:

- Düzlük ve düzlük

- Dairesellik ve silindiriklik

- Diklik, açısallık, paralellik

- Koşu sonu ve toplam koşu sonu

Her tolerans, özelliğin nominal boyutuna ve seçilen hassasiyet sınıfına (H, K veya L) bağlıdır.

4.1Tablo 4 – Düzlük ve Düzlükte Genel Toleranslar

| Nominal uzunluk aralıkları mm cinsinden | Tolerans Sınıfı | ||

| H | K | L | |

| 10'a kadar | 0.02 | 0.05 | 0.1 |

| 10 ila 30'un üstünde | 0.05 | 0.1 | 0.2 |

| 30 ila 100'ün üzerinde | 0.1 | 0.2 | 0.4 |

| 100'ün üzerinde 300 | 0.2 | 0.4 | 0.8 |

| 300'ün üzerinde 1000 | 0.3 | 0.6 | 1.2 |

| 1000'den 3000'e kadar | 0.4 | 0.8 | 1.6 |

Tablo 4, düzlük ve doğrusallık tolerans sınıflarını tanımlar. Kompresör örneğini tekrar ele alırsak, kompresör ile taban arasındaki temas yüzeyi ve taban ile motor arasındaki temas yüzeyi önemlidir, bu nedenle bunların düzlük toleransları çizimlerde belirtilmiştir. Doğruluk toleransı, o yüzeydeki belirli bir düz çizgi içindeki varyasyon derecesini ifade eder. Başka bir kullanım, bir parçanın ekseninin bükülme veya dönme derecesine izin vermektir.

4.2Tablo 5 – Dikliğe İlişkin Genel Toleranslar

| Nominal uzunluk aralıkları mm cinsinden | Tolerans Sınıfı | ||

| H | K | L | |

| 100'e kadar | 0.2 | 0.4 | 0.6 |

| 100'ün üzerinde 300 | 0.3 | 0.6 | 1.0 |

| 300'ün üzerinde 1000 | 0.4 | 0.8 | 1.5 |

| 1000'den 3000'e kadar | 0.5 | 1.0 | 2.0 |

Dikeylik mesafesi milimetre cinsindendir. Düzlüğe benzer şekilde, iki düzlem arasındaki boşluğu Tablo 5'teki izin verilen sapmadan daha az olarak tanımlarız. Amacımız 90 derecelik bir açı elde etmektir.

4.3Tablo 6 – Simetriye İlişkin Genel Toleranslar

| Nominal uzunluk aralıkları mm cinsinden | Tolerans Sınıfı | ||

| H | K | L | |

| 100'e kadar | 0.5 | 0.6 | 0.6 |

| 100'ün üzerinde 300 | 0.5 | 0.6 | 1.0 |

| 300'ün üzerinde 1000 | 0.5 | 0.8 | 1.5 |

| 1000'den 3000'e kadar | 0.5 | 1.0 | 2.0 |

Tablo 6’da parçanın referans düzlemindeki simetri toleransları gösterilmektedir.

4.4Tablo 7 – Dairesel Çıkışta Genel Toleranslar

| Nominal uzunluk aralıkları mm cinsinden | Tolerans Sınıfı | ||

| H | K | L | |

| 0.1 | 0.2 | 0.5 | |

Bu evrensel tolerans, tasarımcının gereksinimlere en uygun tolerans seviyesini seçmesine olanak tanır. Örneğin, parça sıkı tolerans gereksinimleri olan bir CNC projesinde kullanılacaksa, daha küçük bir tolerans aralığı seçmek akıllıca olacaktır. Tersine, daha düşük tolerans uygulamaları için yüksek hacimli parçalar üretiliyorsa, daha geniş bir tolerans aralığı daha uygun maliyetli olacaktır.

4.5ISO 2768-2'nin Genel Uygulamaları

| Uygulama Alanı | Tanım | Örnek |

| Sac Metal Üretimi | Belirli tolerans işaretleri olmayan parçalar için geometrik kontrol | Sac parçalarında düzlük, doğruluk, diklik |

| Mekanik Bileşenler | Çiftleşme veya montaj yüzeylerindeki geometrik ilişkilerin kontrolü | Dişli millerinin eksenel sapması, kama yuvalarının simetrisi |

| Kaynaklı Yapılar | Büyük kaynaklı montajların şekil ve konum tutarlılığı | Kaynaklı çerçevelerin paralelliği ve dikliği |

| İşlenmiş Parçalar (Kritik Olmayan) | Yüksek hassasiyetin gerekmediği temel form kontrolü | Shimler, braketler, flanşlar için geometri kontrolü |

| Enjeksiyon Kalıplama/Döküm | Kalıplanmış parçaların temel geometrik kontrolü | Muhafazaların düzlüğü, simetrisi ve konumlandırılması |

| Montaj Kılavuzu veya Eşleşme Yüzeyleri | Parçalar arasında temel konumsal doğruluğun sağlanması | Kılavuz pimlerin, dübel deliklerinin konumlandırılması |

| İşlevsel Olmayan Referans veya Yardımcı Yüzeyler | İşlevsellikten ziyade görünüm veya montaj kalitesine yönelik kontrol | Gövde yan duvarlarının düzlüğü, dekoratif parçaların dikliği |

5.0Resmi ISO 2768 Tolerans Standartlarını İndirin:

Genel Tolerans Standardı ISO 2768-1 (Doğrusal ve Açısal Boyutlar) .pdf

Genel Tolerans Standardı ISO 2768-2 (Geometrik Toleranslar) .pdf

6.0Özet

ISO 2768, tasarım ve üretimi basitleştirmek amacıyla imalatta yaygın olarak kullanılan genel toleransları tanımlar.

- ISO 2768-1 Genel tolerans sınıfları ile doğrusal ve açısal boyutları kapsar.

- ISO 2768-2 Parçanın düzgün bir şekilde bir araya getirilmesi için kritik öneme sahip olan doğruluk, diklik ve simetri gibi geometrik özelliklerin doğruluğunu sağlar.

Standartları seçerken şunları göz önünde bulundurun:

- Ürünün gerekli boyutsal doğruluğu

- Parçalar arasındaki geometrik ilişkileri sürdürme ihtiyacı

Uygulamada, ISO 2768-1 ve ISO 2768-2 sıklıkla birleştirilirÖrneğin, otomotiv motor parçaları genellikle genel performansı ve montaj kalitesini garantilemek için ISO 2768-2'ye göre geometrik kontrol ile birlikte ISO 2768-1'in boyutsal hassasiyetini gerektirir.

- ISO 2768-2, ISO 2768-1 ile birlikte kullanılarak tam bir genel tolerans şeması oluşturulur.

- Gereksiz tolerans işaretlerini azaltarak çizim netliğini artırır.

- Orta düzeyde geometrik hassasiyet gerektiren CNC ve kalıp işleme için, K (orta)tolerans sınıfı genellikle seçilir.

7.0ISO 2768 Sıkça Sorulan Sorular (SSS)

ISO 2768 ile ISO 286 arasındaki fark nedir?

ISO 2768, çeşitli parçalara uygulanabilen doğrusal ve açısal boyutlar için genel toleransları belirtir; ISO 286 ise özellikle sıkıştırma veya boşluk uyumları için miller ve delikler gibi silindirik uyumlar için belirli toleranslara odaklanır. Bu nedenle, ISO 286 hassas uyum senaryoları için uygundur, ISO 2768 ise daha genel tolerans kontrolü için kullanılır.

ISO 2768, ASME Y14.5'ten nasıl farklıdır?

ISO 2768, genel tolerans derecelerini sağlayan uluslararası bir standarttır; ASME Y14.5 GD&T'ye (Geometrik Boyutlandırma ve Toleranslandırma) odaklanan ve doğrusallık, düzlemsellik vb. gibi daha karmaşık geometrik toleransları kapsayan bir ABD standardıdır. ISO 2768 genel boyut toleransları için uygundur, ASME Y14.5 ise oldukça ayrıntılı ve karmaşık tasarım gereksinimlerine uygulanır.

ISO 2768 ile DIN standartları arasındaki ilişki nedir?

DIN standartları, ISO 2768'e benzer şekilde Almanya ve Avrupa'da yaygın olarak kullanılır, ancak daha sıkı veya işleme özgü tolerans sınırları içerebilir (örneğin, sac metal, enjeksiyon kalıplama için). DIN ayrıca Avrupa üretim ihtiyaçlarını karşılamak için daha ayrıntılı uygulama rehberliği sağlar.

ISO 2768 uyumluluk denetimi nasıl yapılır?

Uygunluk denetimi, doğrusal ve açısal toleransların ISO 2768'e, özellikle tolerans derecelerine (H, K, L) ve geometrik özelliklere (düzlük, düzlemsellik, diklik gibi) uygunluğunu doğrulamak için üretim süreçlerini ve çizimleri sistematik olarak incelemeyi gerektirir. Parçaların teknik özelliklere uymasını sağlamak için çizimlerdeki tolerans açıklamalarını üretim süreçleriyle eşleştirmeye odaklanın.

ISO 2768 uyumluluk denetimlerinde sık karşılaşılan tuzaklar nelerdir?

Başlıca tuzaklar arasında çizim toleranslarının yanlış anlaşılması veya yanlış uygulanması, kritik özellikler (dış yarıçaplar, pahlar gibi) için toleransların göz ardı edilmesi ve tolerans derecelerinin uygunsuz bir şekilde uygulanması yer alır. Üretim süreci uygulanabilirliğinin anlaşılmaması da uyumsuzluğa yol açabilir.

ISO 2768 belgesi nasıl alınır?

Sertifikasyon süreci şunları içerir:

- ISO 2768 gerekliliklerini anlamak ve bunlara hakim olmak;

- Mevcut süreçler ile standart arasındaki farklılıkları tespit etmek amacıyla boşluk analizi yapılması;

- Çizimlerde güncellemeler, tolerans dereceleri ve proses ayarlamaları dahil olmak üzere gerekli değişikliklerin uygulanması;

- Değişikliklerin etkinliğini ve ekip farkındalığını doğrulamak için iç denetimler gerçekleştirmek;

- Dış denetim için ISO akrediteli bir belgelendirme kuruluşunun seçilmesi;

- Düzenli inceleme ve iyileştirme yoluyla sertifikasyonun alınması ve sürekli uyumluluğun sağlanması.

Referanslar

https://www.fictiv.com/articles/iso-2768-an-international-standard

https://xometry.pro/en/articles/standard-tolerances-manufacturing/