1.0Что такое ISO 2768?

1.1Комплексный обзор стандарта и его применения

ISO 2768 — это не просто очередной стандарт, это всемирно признанная структура общих допусков линейных и угловых размеров. Она обеспечивает единую спецификацию для допусков размеров в производстве, гарантируя качество продукции и единообразие в ходе производства.

1.2Линейные и угловые размеры

Линейные размеры относятся к таким измерениям, как длина, ширина и высота.

Угловые размеры включают углы, такие как изгиб металлического листа или наклон механического компонента.

Точность этих размеров имеет решающее значение. Даже малейшее отклонение может привести к неисправности или рискам безопасности. ISO 2768 определяет приемлемые диапазоны допусков, чтобы гарантировать, что детали функционируют так, как задумано.

Например, компонент длиной 100 мм может иметь длину от 99,95 мм до 100,05 мм в соответствии со стандартом ISO 2768, сохраняя при этом как безопасность, так и функциональность.

1.3Структура и классификация

Опубликовано Международной организацией по стандартизации (ИСО), ISO 2768 состоит из двух основных частей:

- ИСО 2768-1 охватывает общие допуски для линейных и угловых размеров. Когда размеры показаны на техническом чертеже без конкретных допусков, этот стандарт автоматически применяет соответствующий класс допуска.

- ИСО 2768-2 рассматривает общие допуски для характеристик без индивидуальных указаний допусков, таких как прямолинейность, плоскостность, перпендикулярность и биение.

1.4Уровни допуска

ИСО 2768-1 определяет четыре класса допусков для линейных и угловых размеров:

- ф (хорошо)

- м (средний)

- с (грубый)

- v (очень грубый)

Эти марки соответствуют различным производственным потребностям и уровням точности.

ИСО 2768-2 вводит три градации геометрических допусков:

- H (высокая точность)

- К (средняя точность)

- L (низкая точность)

Они используются для классификации точности характеристик формы и положения.

1.5Почему ISO 2768 имеет значение

ISO 2768 широко используется в таких отраслях, как машиностроение, обработка на станках с ЧПУ и металлообработка. Это стандартизированный подход:

- Уменьшает недопонимание между командами разработчиков и производителей

- Предотвращает проблемы с производством, вызванные неправильной интерпретацией допусков

- Обеспечивает постоянство и надежность продукции

- Способствует сотрудничеству между мировыми производителями и клиентами

В Германии ISO 2768 также внедряется в соответствии с стандарт DIN, что еще больше способствует единообразному исполнению.

1.6Учет шероховатости поверхности

Хотя стандарт ISO 2768 фокусируется на допусках размеров, он также рассматривает шероховатость поверхности путем определения уровней качества отделки. Эти классификации помогают стандартизировать ожидания для различных методов производства и обеспечить функциональную, последовательную обработку поверхности.

1.7Примеры допусков для деталей из металла, обработанных на станках с ЧПУ

| Особенность | Диапазон размеров (мм) | Допуск (± мм) | Примечание |

| Линейные размеры | 0,5 – 6 | ±0,05 | Мелкие особенности |

| >6 – 30 | ±0,10 | Детали общего назначения | |

| >30 – 120 | ±0,15 | Детали среднего размера | |

| >120 – 400 | ±0,25 | Крупные обработанные элементы | |

| Диаметр отверстия | ≤6 | ±0,05 | Требуется высокая точность |

| >6 – 30 | ±0,10 | Для стандартных креплений | |

| >30 – 100 | ±0,15 | Отверстия среднего размера | |

| Плоскостность | ≤100 | 0.1 | Плоскостность базовой поверхности |

| >100 | 0.2 | Большие плоские поверхности | |

| Прямолинейность | ≤100 | 0.1 | Для валов или длинных деталей |

| >100 | 0.2 | ||

| Перпендикулярность | ≤100 | 0.2 | Между стенами или сопрягаемыми частями |

| >100 | 0.3 | ||

| Допуск положения | ≤100 | 0.5 | Расположение отверстия или элемента |

| Округлость/Цилиндричность | ≤50 | 0,1 – 0,2 | Для вращающихся или сопрягаемых деталей |

2.0Цель и значение ISO 2768

2.1Почему используется ISO 2768

ISO 2768 обеспечивает стандартизированную систему общих допусков для линейных размеров, угловых размеров и определенных геометрических характеристик. Это снижает необходимость для проектировщиков указывать индивидуальные допуски для каждой характеристики на техническом чертеже.

Это особенно полезно в сложных сборках, включающих несколько компонентов, поскольку:

- Экономит время проектирования

- Уменьшает сложность чертежа

- Минимизирует ошибки при интерпретации технических чертежей.

Например, такие критические характеристики, как внешние радиусы или высота фаски, могут соответствовать общим допускам, изложенным в ISO 2768. Это упрощает взаимодействие между проектировщиками, инженерами и производителями, что в конечном итоге повышает эффективность производства.

2.2Роль допусков в производстве и контроле качества

- Определение допустимого отклонения: Допуски определяют, насколько размер или геометрия детали могут отличаться от номинального значения, гарантируя, что деталь по-прежнему соответствует замыслу проекта.

- Обеспечение качества сборки: Правильные допуски гарантируют правильную посадку и функционирование деталей во время сборки, что снижает риск переделок или поломок.

- Контроль себестоимости продукции: Применение разумных допусков позволяет избежать чрезмерной механической обработки и излишних технических затрат, что способствует снижению производственных затрат.

- Оптимизация коммуникации: Стандартизированная система допусков помогает согласовать ожидания проектировщиков и производителей, сводя к минимуму неверное толкование.

- Без четко определенных допусков даже небольшие отклонения в размерах могут привести к плохой подгонке, снижению качества или отказу изделия в полевых условиях.

2.3Почему ISO 2768 важен в современном производстве

- Упрощает проектирование рисунки и улучшает коммуникацию между дизайнерами, инженерами и производственными группами

- Поддерживает глобальную согласованность, обеспечивающая совместимость и взаимозаменяемость комплектующих, производимых в разных регионах

- Обеспечивает международное сотрудничествопутем обеспечения общего понимания требований толерантности, что устраняет путаницу, вызванную местными стандартами

- Улучшает качество и надежность продукцииза счет сокращения производственных ошибок и обеспечения стабильной производительности на всех этапах производства

ISO 2768 является краеугольным камнем эффективного стандартизированного производства, предлагая баланс между точностью, практичностью и глобальной совместимостью.

2.4Как выбрать правильный класс допуска ISO 2768

Выбор подходящего класса допуска ISO 2768 требует тщательного рассмотрения нескольких ключевых факторов. Выбор правильного класса обеспечивает баланс между функциональностью продукта, стоимостью производства и осуществимостью.

| Фактор | Описание |

| Часть функции | Критические компоненты, такие как в двигателях или медицинских приборах, требуют точных допусков. Некритические детали могут использовать грубые допуски. |

| Контроль затрат | Более жесткие допуски увеличивают сложность и стоимость обработки. Разумные допуски помогают снизить производственные расходы. |

| Сложность дизайна | Сложная геометрия часто требует более точных допусков для обеспечения точности. Более простые детали могут выдерживать более свободные классы. |

| Свойства материала | Некоторые материалы требуют более строгого контроля для поддержания стабильности и производительности в процессе обработки. |

Для большинства общеинженерных приложений средний (м) класс допуска считается практическим значением по умолчанию — он обеспечивает хороший баланс между точностью и экономической эффективностью.

В таблице ниже приведены рекомендации по типичным вариантам использования, а также рекомендуемые стандарты допусков (ISO 2768 и ИСО 286) на основе функциональности детали и требований к применению:

| Приложение | Описание | Класс допуска ISO 2768 | Класс ISO 286 | Причина выбора толерантности |

| Прецизионная обработка деталей | Высокоточные детали для аэрокосмической, автомобильной и медицинской промышленности. | Отлично | IT6 или плотнее | Обеспечивает минимальное отклонение размеров и посадку для высокоточных сборок. |

| Взаимозаменяемые механические части | Заменяемые детали, такие как шестерни, подшипники, крепежные элементы в узлах. | Отлично | IT7 или плотнее | Поддерживает размерную однородность и стандартизированные посадки между компонентами. |

| Общие механические узлы | Стандартные детали машин, такие как корпуса, рамы или кронштейны. | Середина | – | Баланс стоимости производства и точности размеров. |

| Крупные сборные конструкции | Сварные или сборные конструкции, такие как рамы, балки и пластины. | Середина | – | Подходит для крупных деталей, где жесткие допуски нецелесообразны. |

| Пластиковые детали | Формованные или обработанные пластиковые детали с умеренными требованиями к допускам. | Середина | IT8 или слабее | Компенсирует усадку материала и снижает размерную стабильность. |

| Валы и отверстия для вращающихся частей | Вращающиеся элементы, требующие функциональной подгонки и выравнивания. | Отлично | ИТ6–ИТ7 | Обеспечивает точную круговую посадку и сохраняет вращательный баланс. |

| Детали из листового металла | Гнутые или перфорированные детали, такие как панели, корпуса или крышки. | Середина | – | Подходит для методов листовой формовки с естественной изменчивостью. |

| Электрические корпуса и кожухи | Неточные покрытия для электрических или электронных систем. | Середина | – | Обеспечивает достаточную посадку для сборки без чрезмерных производственных затрат. |

| Компоненты потребительских товаров | Пластиковые или легкие металлические детали в электронике или бытовой технике. | Середина | IT8 | Приоритет отдается технологичности и внешнему виду, а не жестким допускам. |

Применение допусков ISO 2768 и ISO 286 в машиностроении

2.5Что означает ISO 2768-mK?

ИСО 2768-мК относится к определенной комбинации общих классов допуска в соответствии со стандартом ISO 2768. Обычно используется в производственных сценариях, где требуется умеренная точность размеров — обычно в миллиметровом диапазоне — наряду со стандартным контролем геометрических характеристик.

2.6Разбор «мК»

«м» — средний класс допуска

Письмо «м» означает середина, который является одним из четырех классов допусков линейных и угловых размеров, определенных в ISO 2768-1:

- ф- отлично

- м- середина

- с- грубый

- в– очень грубый

The средний класс допускает умеренные отклонения размеров, что подходит для большинства общеинженерных приложений, где жесткие допуски не являются критически важными, но постоянство по-прежнему важно.

«К» — класс геометрической точности

«K» относится к геометрическому классу допуска, как определено в ISO 2768-2. Он применяется к допускам формы и положения таких элементов, как:

- Прямолинейность

- Плоскостность

- Перпендикулярность

- Закончиться

The К оценка представляет собой средний уровень геометрического контроля, предлагая сбалансированный подход между точностью и практичностью производства.

В итоге, ИСО 2768-мК широко используемая спецификация для компонентов, требующих умеренной точности размеров и стандартного геометрического контроля. Она упрощает технические чертежи, сохраняя при этом необходимое качество и функциональную целостность в производстве.

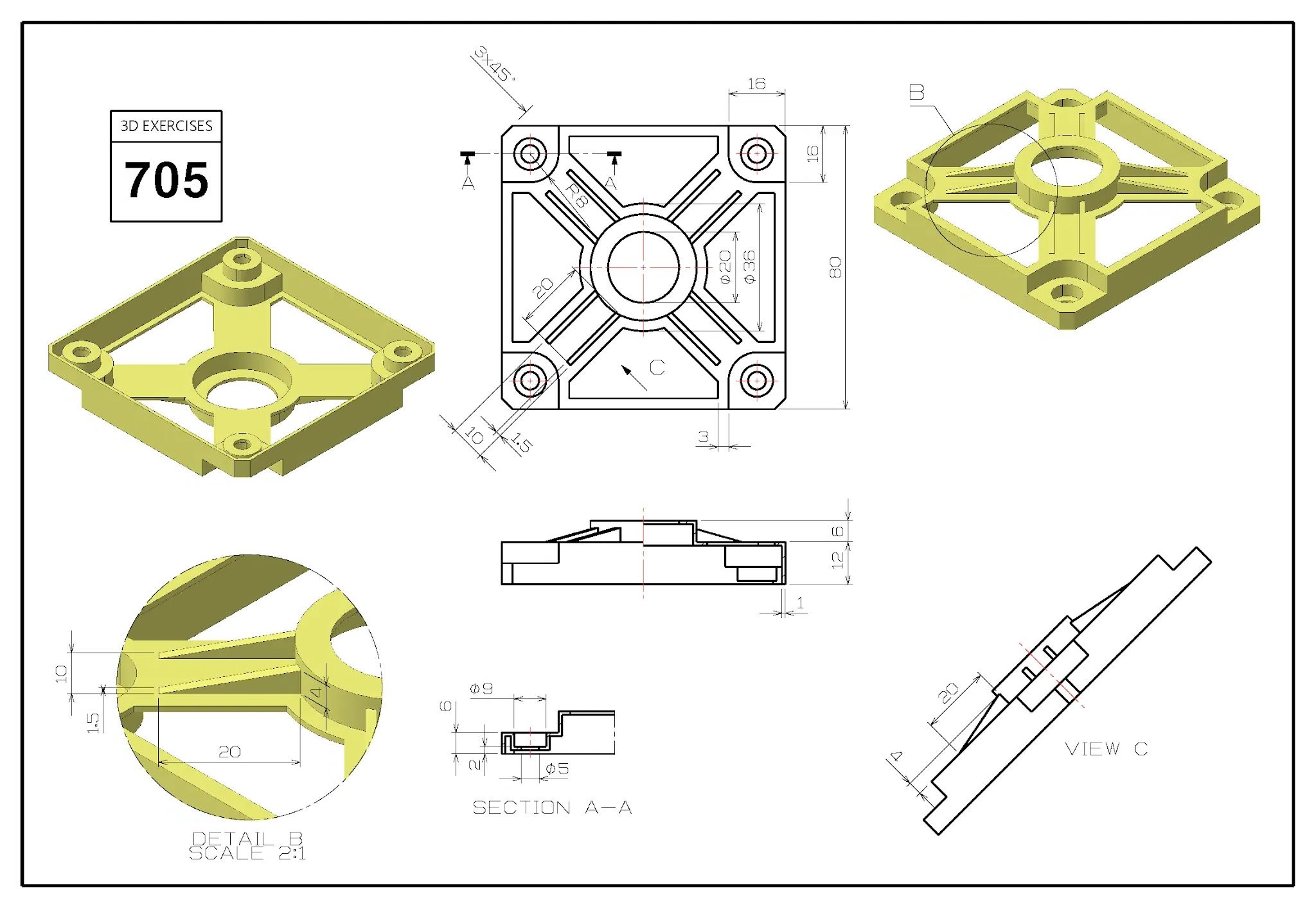

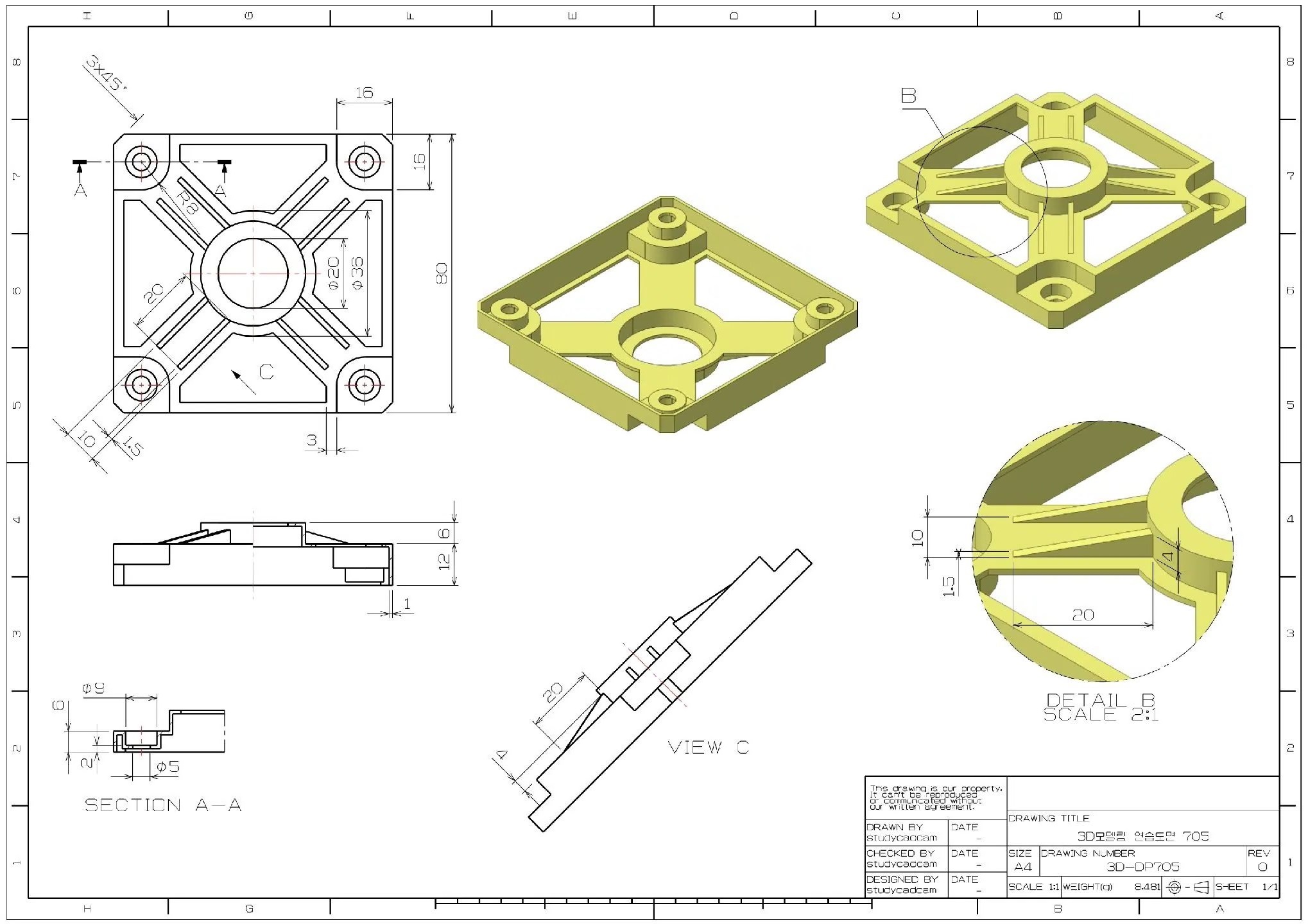

3.0ISO 2768-1: Общие допуски для линейных и угловых размеров

ИСО 2768-1 упрощает технические чертежи, определяя общие допуски для линейных и угловых размеров, устраняя необходимость указывать индивидуальные допуски для каждой функции. Это особенно полезно для стандартных обработанных деталей, где конкретные допуски явно не указаны.

Настоящий стандарт распространяется на:

- Внешние и внутренние размеры

- Расстояние шага

- Диаметры и радиусы

- Расстояние между отверстиями и расстояние до кромок

- Внешние радиусы и высоты фасок (например, сломанные края)

3.1Классы допусков и их применение

ISO 2768-1 определяет четыре класса допуска на основе требуемого уровня точности. Выбор соответствующего класса зависит от функциональных требований, производственных возможностей и соображений стоимости.

| Класс допуска | Описание | Типичные применения |

| ф (хорошо) | Высокая точность допуска | Прецизионные детали, приборы |

| м (средний) | Стандартный допуск общего назначения | Механические детали с умеренными требованиями к точности |

| с (грубый) | Для низкоточных компонентов | Конструкционные детали, сварные узлы |

| v (очень грубый) | Для черновой или начальной обработки | Профили, вырезанные пламенем, необработанные структурные элементы |

The средний (м) класс обычно используется в общих инженерных приложениях, предлагая хороший баланс между точностью и экономической эффективностью.

3.2Таблица 1 Общие допуски для линейных размеров (единица: мм)

| Номинальный диапазон длин (мм) | ф (хорошо) | м (средний) | с (грубый) | v (очень грубый) |

| 0,5 до 3 | ±0,05 | ±0,1 | ±0,2 | – |

| От 3 до 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| От 6 до 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| От 30 до 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Свыше 120 до 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Свыше 400 до 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Более 1000 до 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| Свыше 2000 до 4000 | – | ±2,0 | ±4,0 | ±8,0 |

На основе класса допуска и номинального диапазона длины — Ссылка: ISO 2768-1

3.3Таблица 2 – Внешние радиусы и высоты фасок

| Допустимые отклонения в мм для диапазонов номинальных длин | Обозначение класса допуска (описание) | |||

| ф (хорошо) | м (средний) | с (грубый) | v (очень грубый) | |

| 0,5 до 3 | ±02 | ±0,2 | ±0,4 | ±0,4 |

| от 3 до 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| более 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

ПРИМЕЧАНИЕ: Аналогично, допуски менее 0,5 мм следует указывать рядом с соответствующим размером.

3.4Таблица 3 – Угловые размеры

| Допустимые отклонения в мм для диапазонов номинальных длин | Обозначение класса допуска (описание) | |||

| ф (хорошо) | м (средний) | с (грубый) | v (очень грубый) | |

| до 10 | ±1º | ±1º | ±1º30′ | ±3º |

| более 10 до 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| более 50 до 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| более 120 до 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| более 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Таблица 3 определяет общие допуски для углов/угловых размеров. Следует отметить, что единицами допуска для углов являются градусы и минуты.

3.5Применение ИСО 2768-1

ISO 2768-1 применяется к:

Линейные размеры без указания индивидуальных допусков, такие как:

- Внешняя и внутренняя длина

- Ширина, высота и толщина

- Диаметры отверстий и диаметры валов

Угловые размеры, в том числе:

- Углы между поверхностями

- Фаски и скосы

Характеристики, получаемые в результате обычных производственных процессов, такие как:

- Обработка

- Резка

- Изгиб

- Штамповка

- Сборка и сварка

Этот стандарт обычно применяется к металлическим и пластиковым деталям в чертежах общего машиностроения.

4.0ISO 2768-2: Общие геометрические допуски

ИСО 2768-2 устанавливает общие геометрические допуски для таких элементов, как прямолинейность, плоскостность, округлость, и цилиндричность, упрощая чертежи за счет исключения подробных отметок допусков.

Он применяется в основном к деталям, изготовленным с помощью процессов удаления материала (например, фрезерования, точения), и классифицирует допуски по трем уровням:

- ЧАС– Высокая точность

- К– Средняя точность

- Л– Низкая точность

В отличие от стандартов допусков размеров (например, ISO 286), ISO 2768-2 контролирует геометрию с помощью зоны толерантности— области между двумя параллельными плоскостями или поверхностями, где должен находиться фактический элемент. Этот метод учитывает шероховатость поверхности и незначительные изменения во время измерения, но удерживает отклонения в приемлемых пределах.

Стандарт содержит таблицы, охватывающие допуски для:

- Прямолинейность и плоскостность

- Круглость и цилиндричность

- Перпендикулярность, угловатость, параллельность

- Биение и общее биение

Каждый допуск зависит от номинального размера элемента и выбранного класса точности (H, K или L).

4.1Таблица 4 – Общие допуски по прямолинейности и плоскостности

| Диапазоны номинальных длин в мм | Класс допуска | ||

| ЧАС | К | Л | |

| до 10 | 0.02 | 0.05 | 0.1 |

| выше 10 до 30 | 0.05 | 0.1 | 0.2 |

| выше 30 до 100 | 0.1 | 0.2 | 0.4 |

| выше 100 до 300 | 0.2 | 0.4 | 0.8 |

| свыше 300 до 1000 | 0.3 | 0.6 | 1.2 |

| выше 1000 до 3000 | 0.4 | 0.8 | 1.6 |

Таблица 4 определяет классы допусков плоскостности и прямолинейности. Если снова взять пример с компрессором, то контактная поверхность между компрессором и основанием и контактная поверхность между основанием и двигателем важны, поэтому их допуски плоскостности указаны на чертежах. Допуск прямолинейности относится к степени отклонения в пределах указанной прямой линии на этой поверхности. Другое применение — допуск степени изгиба или скручивания оси детали.

4.2Таблица 5 – Общие допуски по перпендикулярности

| Диапазоны номинальных длин в мм | Класс допуска | ||

| ЧАС | К | Л | |

| до 100 | 0.2 | 0.4 | 0.6 |

| выше 100 до 300 | 0.3 | 0.6 | 1.0 |

| свыше 300 до 1000 | 0.4 | 0.8 | 1.5 |

| выше 1000 до 3000 | 0.5 | 1.0 | 2.0 |

Расстояние по вертикали указано в миллиметрах. Подобно плоскостности, мы определяем зазор между двумя плоскостями как меньший, чем допустимое отклонение в Таблице 5. Наша цель — достичь угла в 90 градусов.

4.3Таблица 6 – Общие допуски по симметрии

| Диапазоны номинальных длин в мм | Класс допуска | ||

| ЧАС | К | Л | |

| до 100 | 0.5 | 0.6 | 0.6 |

| выше 100 до 300 | 0.5 | 0.6 | 1.0 |

| свыше 300 до 1000 | 0.5 | 0.8 | 1.5 |

| выше 1000 до 3000 | 0.5 | 1.0 | 2.0 |

В таблице 6 показаны допуски симметрии детали на базовой плоскости.

4.4Таблица 7 – Общие допуски на круговое биение

| Диапазоны номинальных длин в мм | Класс допуска | ||

| ЧАС | К | Л | |

| 0.1 | 0.2 | 0.5 | |

Этот универсальный допуск позволяет проектировщику выбирать уровень допуска, который наилучшим образом соответствует требованиям. Например, если деталь будет использоваться в проекте ЧПУ с жесткими требованиями к допускам, было бы разумно выбрать меньший диапазон допуска. И наоборот, если детали большого объема производятся для приложений с более низкими допусками, более широкий диапазон допуска будет более экономически эффективным.

4.5Распространенные применения ISO 2768-2

| Область применения | Описание | Пример |

| Изготовление листового металла | Геометрический контроль деталей без специальных допусков | Плоскостность, прямолинейность, перпендикулярность деталей из листового металла |

| Механические компоненты | Контроль геометрических соотношений на сопрягаемых или сборочных поверхностях | Осевое биение валов шестерен, симметрия шпоночных пазов |

| Сварные конструкции | Постоянство формы и расположения крупных сварных узлов | Параллельность и перпендикулярность сварных рам |

| Обработанные детали (некритические) | Базовый контроль формы, где не требуется высокая точность | Контроль геометрии прокладок, кронштейнов, фланцев |

| Литье под давлением/литье под давлением | Базовый геометрический контроль формованных деталей | Плоскостность, симметрия и расположение корпусов |

| Руководство по сборке или сопрягаемые поверхности | Обеспечение базовой точности позиционирования между деталями | Расположение направляющих штифтов, отверстий под штифты |

| Нефункциональные опорные или вспомогательные поверхности | Контроль внешнего вида или качества сборки, а не функциональности | Прямолинейность боковин корпуса, перпендикулярность декоративных деталей |

5.0Загрузите официальные стандарты допусков ISO 2768:

Общий стандарт допусков ISO 2768-1 (линейные и угловые размеры) .pdf

Общий стандарт допусков ISO 2768-2 (Геометрические допуски) .pdf

6.0Краткое содержание

Стандарт ISO 2768 определяет общие допуски, широко используемые в производстве для упрощения проектирования и производства.

- ИСО 2768-1 охватывает линейные и угловые размеры с общими классами допусков.

- ИСО 2768-2 обеспечивает точность геометрических характеристик, таких как прямолинейность, перпендикулярность и симметрия, что имеет решающее значение для правильной сборки детали.

При выборе стандартов следует учитывать:

- Требуемая точность размеров изделия

- Необходимость сохранения геометрических соотношений между деталями

На практике, ISO 2768-1 и ISO 2768-2 часто объединяются. Например, для компонентов автомобильного двигателя обычно требуется точность размеров согласно ISO 2768-1, а также геометрический контроль согласно ISO 2768-2, чтобы гарантировать общую производительность и качество сборки.

- ISO 2768-2 используется наряду с ISO 2768-1 для формирования полной общей схемы допусков.

- Это уменьшает избыточную маркировку допусков, повышая четкость чертежей.

- Для обработки на станках с ЧПУ и пресс-форм, требующих умеренной геометрической точности, К (средний)Обычно выбирается класс допуска.

7.0Часто задаваемые вопросы по ISO 2768 (FAQ)

В чем разница между ISO 2768 и ISO 286?

ISO 2768 определяет общие допуски для линейных и угловых размеров, применимые к различным деталям; тогда как ISO 286 фокусируется на конкретных допусках для цилиндрических посадок, таких как валы и отверстия, особенно для посадок с натягом или зазором. Таким образом, ISO 286 подходит для сценариев точной посадки, тогда как ISO 2768 используется для более общего контроля допусков.

Чем ISO 2768 отличается от ASME Y14.5?

ISO 2768 — международный стандарт, устанавливающий общие классы допусков; ASME Y14.5 — это стандарт США, ориентированный на GD&T (геометрические размеры и допуски), охватывающий более сложные геометрические допуски, такие как прямолинейность, плоскостность и т. д. ISO 2768 подходит для общих размерных допусков, тогда как ASME Y14.5 применяется к высокодетализированным и сложным требованиям к проектированию.

Какова взаимосвязь между стандартами ISO 2768 и DIN?

Стандарты DIN широко используются в Германии и Европе, подобно ISO 2768, но могут включать более строгие или специфические для процесса пределы допуска (например, для листового металла, литья под давлением). DIN также предоставляет более подробные рекомендации по применению для удовлетворения потребностей европейского производства.

Как провести аудит на соответствие ISO 2768?

Аудит соответствия требует систематического обзора производственных процессов и чертежей для проверки соответствия линейных и угловых допусков стандарту ISO 2768, особенно классов допусков (H, K, L) и геометрических характеристик (таких как прямолинейность, плоскостность, перпендикулярность). Сосредоточьтесь на сопоставлении аннотаций допусков на чертежах с производственными процессами, чтобы гарантировать соответствие деталей спецификациям.

Какие типичные ошибки встречаются при аудите на соответствие стандарту ISO 2768?

Основные подводные камни включают в себя непонимание или неправильное применение допусков чертежей, игнорирование допусков для критических элементов (таких как внешние радиусы, фаски) и неправильное выполнение классов допусков. Недостаточное понимание применимости производственного процесса также может привести к несоответствию.

Как получить сертификацию ISO 2768?

Процесс сертификации включает в себя:

- Понимание и освоение требований ISO 2768;

- Проведение анализа пробелов для выявления различий между текущими процессами и стандартом;

- Внесение необходимых изменений, включая обновление чертежей, классов допусков и корректировку технологических процессов;

- Проведение внутренних аудитов для проверки эффективности изменений и осведомленности команды;

- Выбор аккредитованного по ISO органа по сертификации для проведения внешнего аудита;

- Получение сертификации и поддержание постоянного соответствия путем регулярных проверок и улучшений.

Ссылки

https://www.fictiv.com/articles/iso-2768-an-international-standard

https://xometry.pro/en/articles/standard-tolerances-manufacturing/