1.0O que é ISO 2768?

1.1Uma Visão Geral Abrangente do Padrão e Suas Aplicações

A ISO 2768 não é apenas mais uma norma — é uma estrutura globalmente reconhecida para tolerâncias gerais de dimensões lineares e angulares. Ela fornece uma especificação unificada para tolerâncias dimensionais na fabricação, garantindo a qualidade e a consistência do produto em toda a produção.

1.2Dimensões lineares vs. angulares

Dimensões lineares referem-se a medidas como comprimento, largura e altura.

Dimensões angulares envolvem ângulos — como a curvatura de uma chapa metálica ou a inclinação de um componente mecânico.

A precisão dessas dimensões é fundamental. Mesmo o menor desvio pode levar a mau funcionamento ou riscos à segurança. A ISO 2768 define faixas de tolerância aceitáveis para garantir que as peças funcionem conforme o esperado.

Por exemplo, um componente projetado com comprimento de 100 mm pode variar entre 99,95 mm e 100,05 mm segundo a norma ISO 2768, mantendo tanto a segurança quanto a funcionalidade.

1.3Estrutura e Classificação

Publicado pela Organização Internacional para Padronização (ISO), a ISO 2768 consiste em duas partes principais:

- ISO 2768-1 abrange tolerâncias gerais para dimensões lineares e angulares. Quando as dimensões são mostradas em um desenho técnico sem tolerâncias específicas, esta norma aplica automaticamente o grau de tolerância apropriado.

- ISO 2768-2 aborda tolerâncias gerais para recursos sem indicações de tolerância individuais, como retidão, planura, perpendicularidade e desvio.

1.4Graus de tolerância

ISO 2768-1 define quatro graus de tolerância para dimensões lineares e angulares:

- f (bem)

- m (médio)

- c (grosso)

- v (muito grosso)

Essas classes atendem a diversas necessidades de fabricação e níveis de precisão.

ISO 2768-2 introduz três graus para tolerâncias geométricas:

- H (alta precisão)

- K (precisão média)

- L (baixa precisão)

Eles são usados para classificar a precisão dos recursos de forma e posição.

1.5Por que a ISO 2768 é importante

A ISO 2768 é amplamente utilizada em setores como engenharia mecânica, usinagem CNC e metalurgia. É uma abordagem padronizada:

- Reduz a falta de comunicação entre as equipes de design e fabricação

- Evita problemas de produção causados por interpretação errônea de tolerância

- Garante a consistência e a confiabilidade do produto

- Facilita a colaboração entre fabricantes e clientes globais

Na Alemanha, a ISO 2768 também é implementada sob a Norma DIN, apoiando ainda mais a execução uniforme.

1.6Considerações sobre a rugosidade da superfície

Embora a ISO 2768 se concentre nas tolerâncias dimensionais, ela também aborda rugosidade da superfície definindo níveis de qualidade de acabamento. Essas classificações ajudam a padronizar as expectativas entre diferentes métodos de fabricação e garantem um tratamento de superfície funcional e consistente.

1.7Tolerâncias de exemplo para peças usinadas em metal CNC

| Recurso | Faixa de dimensões (mm) | Tolerância (± mm) | Observação |

| Dimensões Lineares | 0,5 – 6 | ±0,05 | Pequenas características |

| >6 – 30 | ±0,10 | Peças de uso geral | |

| >30 – 120 | ±0,15 | Peças de tamanho médio | |

| >120 – 400 | ±0,25 | Grandes recursos usinados | |

| Diâmetro do furo | ≤6 | ±0,05 | Alta precisão necessária |

| >6 – 30 | ±0,10 | Para fixadores padrão | |

| >30 – 100 | ±0,15 | Furos de tamanho médio | |

| Planicidade | ≤100 | 0.1 | Planicidade da superfície da base |

| >100 | 0.2 | Superfícies planas maiores | |

| Retidão | ≤100 | 0.1 | Para eixos ou recursos longos |

| >100 | 0.2 | ||

| Perpendicularidade | ≤100 | 0.2 | Entre paredes ou peças de acoplamento |

| >100 | 0.3 | ||

| Tolerância de posição | ≤100 | 0.5 | Posição do furo ou característica |

| Circularidade / Cilindricidade | ≤50 | 0,1 – 0,2 | Para peças rotativas ou acopladas |

2.0O propósito e a importância da ISO 2768

2.1Por que a ISO 2768 é usada

A ISO 2768 fornece um sistema padronizado de tolerâncias gerais para dimensões lineares, dimensões angulares e certas características geométricas. Isso reduz a necessidade de os projetistas especificarem tolerâncias individuais para cada característica em um desenho técnico.

Isso é particularmente benéfico em montagens complexas envolvendo múltiplos componentes, pois:

- Economiza tempo de design

- Reduz a complexidade do desenho

- Minimiza erros na interpretação de desenhos técnicos

Por exemplo, características críticas como raios externos ou alturas de chanfro podem seguir as tolerâncias gerais descritas na ISO 2768. Isso simplifica a comunicação entre projetistas, engenheiros e fabricantes, melhorando, em última análise, a eficiência da fabricação.

2.2O Papel das Tolerâncias na Fabricação e no Controle de Qualidade

- Definindo desvio aceitável: As tolerâncias especificam o quanto o tamanho ou a geometria de uma peça pode variar em relação ao valor nominal, garantindo que a peça ainda atenda à intenção do projeto.

- Garantindo a qualidade da montagem: Tolerâncias adequadas garantem que as peças se encaixem e funcionem corretamente durante a montagem, reduzindo o risco de retrabalho ou falha.

- Controlando os custos de produção: A aplicação de tolerâncias razoáveis evita usinagem excessiva e engenharia excessiva, o que ajuda a reduzir as despesas de fabricação.

- Simplificando a comunicação: Uma estrutura de tolerância padronizada ajuda a alinhar as expectativas entre designers e fabricantes, minimizando interpretações errôneas.

- Sem tolerâncias claramente definidas, mesmo pequenas variações dimensionais podem resultar em ajuste inadequado, qualidade comprometida ou falha do produto em campo.

2.3Por que a ISO 2768 é importante na manufatura moderna

- Simplifica a engenharia desenhos e melhora a comunicação entre designers, engenheiros e equipes de produção

- Suporta consistência global, garantindo compatibilidade e intercambialidade de componentes produzidos em diferentes regiões

- Permite a colaboração internacionalproporcionando uma compreensão compartilhada dos requisitos de tolerância, eliminando a confusão causada pelos padrões locais

- Melhora a qualidade e a confiabilidade do produtoreduzindo erros de fabricação e apoiando o desempenho consistente em todas as execuções de produção

A ISO 2768 é a base da fabricação eficiente e padronizada, oferecendo um equilíbrio entre precisão, praticidade e interoperabilidade global.

2.4Como selecionar o grau de tolerância ISO 2768 correto

A escolha do grau de tolerância ISO 2768 adequado exige uma análise cuidadosa de vários fatores-chave. A seleção do grau correto garante um equilíbrio entre funcionalidade do produto, custo de fabricação e viabilidade.

| Fator | Descrição |

| Função da Parte | Componentes críticos — como motores ou dispositivos médicos — exigem tolerâncias precisas. Peças não críticas podem usar tolerâncias grosseiras. |

| Controle de custos | Tolerâncias mais rigorosas aumentam a complexidade e o custo da usinagem. Tolerâncias razoáveis ajudam a reduzir os custos de fabricação. |

| Complexidade do Design | Geometrias complexas frequentemente exigem tolerâncias mais precisas para garantir a precisão. Peças mais simples podem tolerar graus mais flexíveis. |

| Propriedades do material | Certos materiais exigem controle mais rigoroso para manter a estabilidade e o desempenho durante o processamento. |

Para a maioria das aplicações gerais de engenharia, o médio (m) O grau de tolerância é considerado um padrão prático — ele atinge um bom equilíbrio entre precisão e custo-benefício.

A tabela abaixo oferece orientação sobre casos de uso típicos, descrevendo os padrões de tolerância recomendados (ISO 2768 e ISO 286) com base na função da peça e nos requisitos de aplicação:

| Aplicativo | Descrição | Classe de tolerância ISO 2768 | Grau ISO 286 | Motivo da escolha da tolerância |

| Peças usinadas com precisão | Peças de alta precisão para uso aeroespacial, automotivo ou médico. | Multar | IT6 ou mais apertado | Garante desvio mínimo em tamanho e ajuste para montagens de alta precisão. |

| Peças mecânicas intercambiáveis | Peças substituíveis, como engrenagens, rolamentos e fixadores em conjuntos. | Multar | IT7 ou mais apertado | Oferece suporte à consistência dimensional e ajustes padronizados entre componentes. |

| Conjuntos mecânicos gerais | Peças de máquinas padrão, como carcaças, estruturas ou suportes. | Médio | – | Equilibra o custo de fabricação e a precisão dimensional. |

| Grandes estruturas fabricadas | Estruturas soldadas ou montadas, como armações, vigas e placas. | Médio | – | Adequado para peças maiores onde tolerâncias apertadas são impraticáveis. |

| Componentes plásticos | Peças plásticas moldadas ou usinadas com requisitos de tolerância moderados. | Médio | IT8 ou mais solto | Acomoda a contração do material e menor estabilidade dimensional. |

| Eixos e furos para peças rotativas | Elementos rotativos que exigem ajustes e alinhamentos funcionais. | Multar | IT6–IT7 | Garante ajustes circulares precisos e mantém o equilíbrio rotacional. |

| Peças de chapa metálica | Componentes dobrados ou perfurados, como painéis, gabinetes ou tampas. | Médio | – | Adequado para métodos de conformação de chapas com variabilidade natural. |

| Gabinetes e invólucros elétricos | Tampas não precisas para sistemas elétricos ou eletrônicos. | Médio | – | Oferece ajuste suficiente para montagem sem custo excessivo de fabricação. |

| Componentes de produtos de consumo | Peças de plástico ou metal leve em eletrônicos ou eletrodomésticos. | Médio | IT8 | Prioriza a capacidade de fabricação e o ajuste cosmético em vez de tolerâncias rígidas. |

Aplicação das Tolerâncias ISO 2768 e ISO 286 na Engenharia

2.5O que significa ISO 2768-mK?

ISO 2768-mK refere-se a uma combinação específica de graus de tolerância geral segundo a norma ISO 2768. É comumente utilizado em cenários de fabricação que exigem precisão dimensional moderada — normalmente na faixa de milímetros — juntamente com controle padrão sobre características geométricas.

2.6Desconstruindo “mK”

“m” — Grau de Tolerância Média

A carta “m” significa médio, que é um dos quatro graus de tolerância dimensional linear e angular definidos na ISO 2768-1:

- f- multar

- m– médio

- c– grosseiro

- você– muito grosseiro

O grau médio permite variação dimensional moderada, adequada para a maioria das aplicações gerais de engenharia onde tolerâncias rigorosas não são críticas, mas a consistência ainda é essencial.

“K” — Grau de Tolerância Geométrica

O “K” refere-se a uma classe de tolerância geométrica, conforme definida na norma ISO 2768-2. Aplica-se a tolerâncias de forma e posicionamento de características como:

- Retidão

- Planicidade

- Perpendicularidade

- Acabar

O K grau representa um nível médio de controle geométrico, oferecendo uma abordagem equilibrada entre precisão e praticidade de fabricação.

Resumindo, ISO 2768-mK é uma especificação amplamente utilizada para componentes que exigem precisão dimensional moderada e controle geométrico padrão. Ela simplifica desenhos técnicos, mantendo a qualidade essencial e a integridade funcional na fabricação.

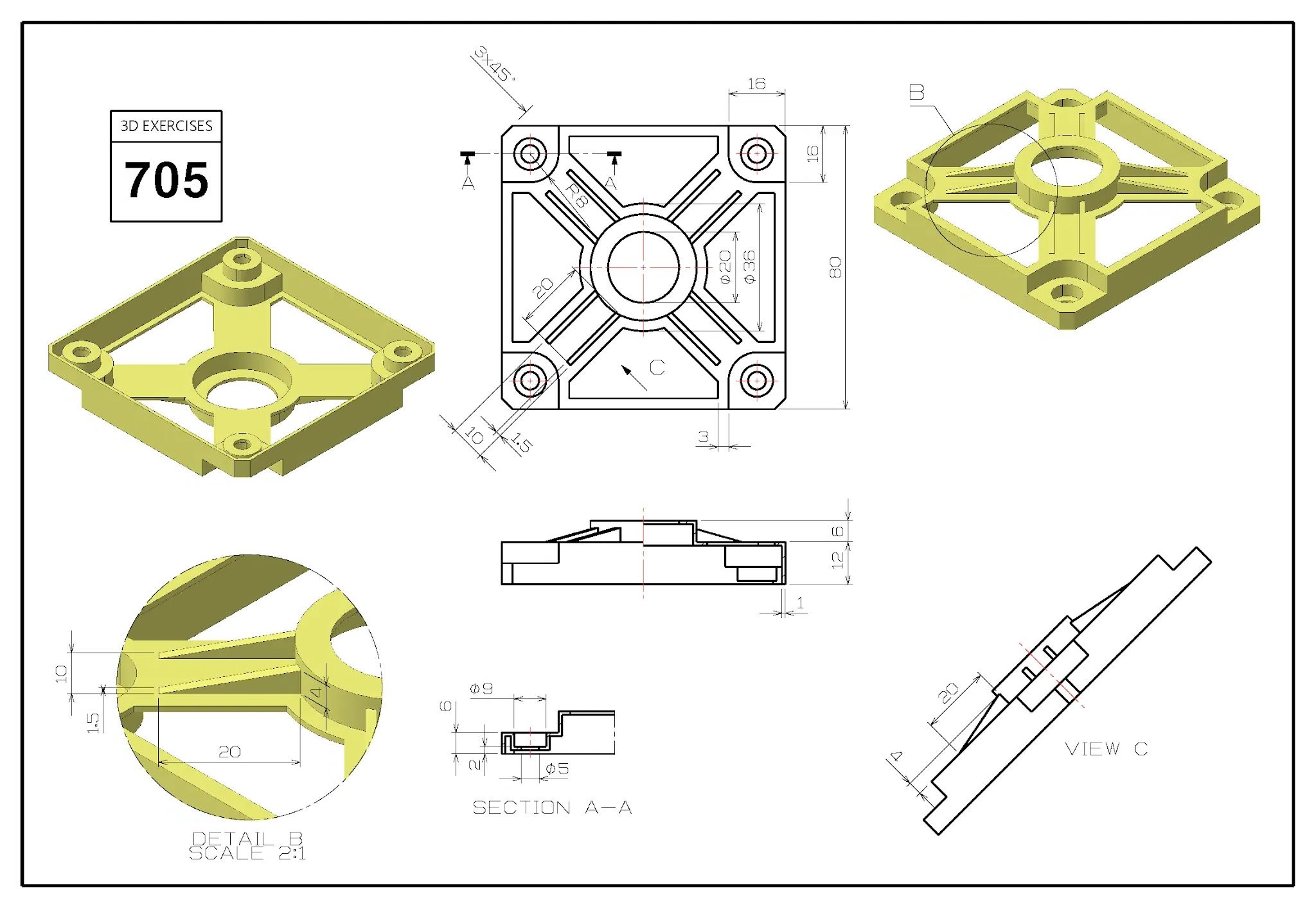

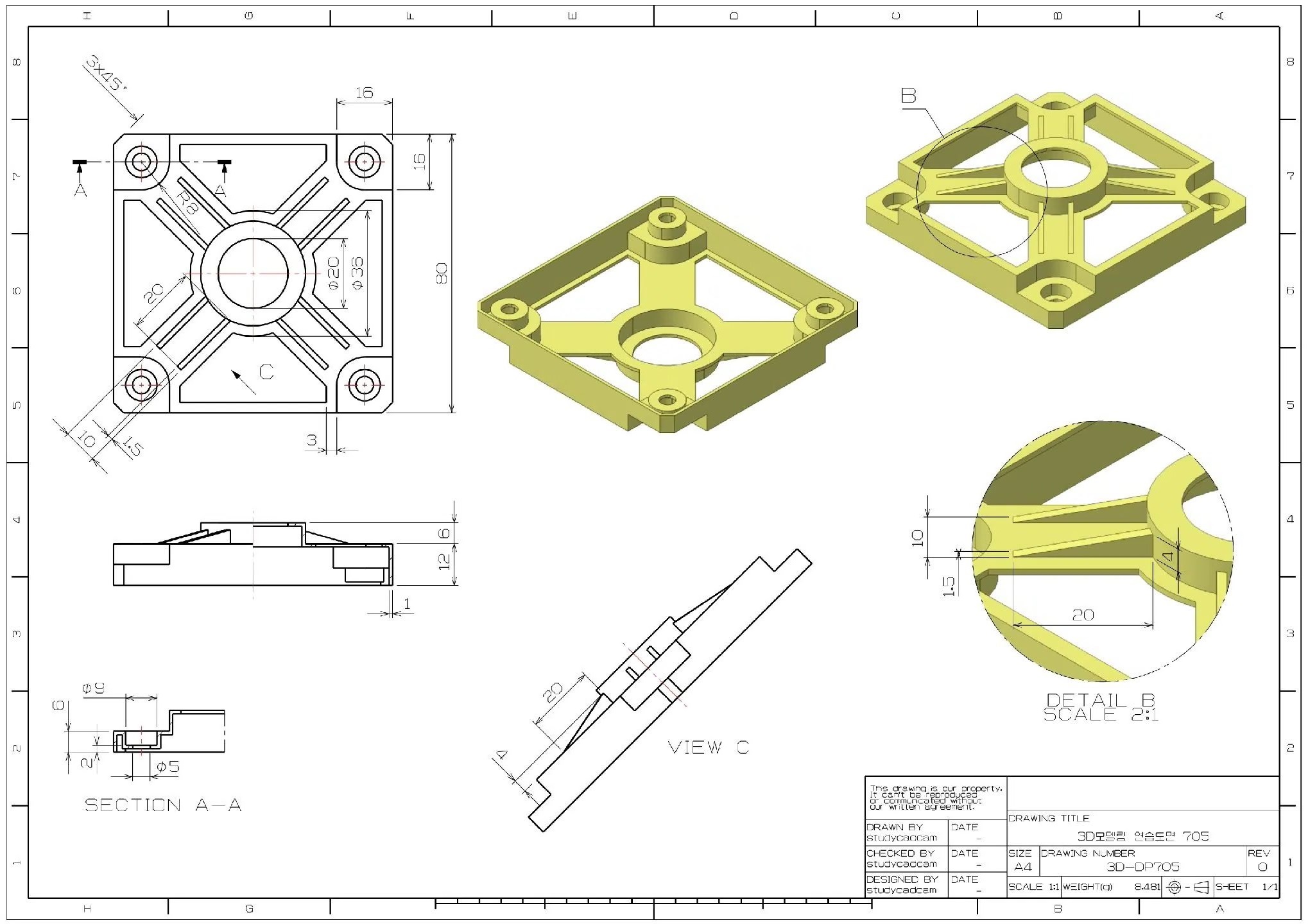

3.0ISO 2768-1: Tolerâncias gerais para dimensões lineares e angulares

ISO 2768-1 simplifica desenhos técnicos ao definir tolerâncias gerais para dimensões lineares e angulares, eliminando a necessidade de especificar tolerâncias individuais para cada característica. É especialmente útil para peças usinadas padrão, onde tolerâncias específicas não são explicitamente indicadas.

Esta norma se aplica a:

- Dimensões externas e internas

- Distâncias dos passos

- Diâmetros e raios

- Espaçamentos de furos e distâncias de bordas

- Raios externos e alturas de chanfros (por exemplo, arestas quebradas)

3.1Classes de tolerância e suas aplicações

A ISO 2768-1 define quatro classes de tolerância com base no nível de precisão exigido. A seleção da classe apropriada depende dos requisitos funcionais, da capacidade de fabricação e de considerações de custo.

| Classe de tolerância | Descrição | Aplicações típicas |

| f (bem) | Tolerância de alta precisão | Componentes usinados com precisão, instrumentação |

| m (médio) | Tolerância padrão de uso geral | Peças mecânicas com requisitos de precisão moderados |

| c (grosso) | Para componentes de baixa precisão | Peças estruturais, conjuntos soldados |

| v (muito grosso) | Para usinagem bruta ou inicial | Perfis cortados à chama, elementos estruturais brutos |

O médio (m) A classe é comumente usada para aplicações gerais de engenharia, oferecendo um bom equilíbrio entre precisão e custo-benefício.

3.2Tabela 1 Tolerâncias gerais para dimensões lineares (unidade: mm)

| Faixa de comprimento nominal (mm) | f (bem) | m (médio) | c (grosso) | v (muito grosso) |

| 0,5 até 3 | ±0,05 | ±0,1 | ±0,2 | – |

| Mais de 3 até 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Mais de 6 até 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Acima de 30 até 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Mais de 120 até 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Mais de 400 até 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Mais de 1000 até 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| Mais de 2000 até 4000 | – | ±2,0 | ±4,0 | ±8,0 |

Com base na classe de tolerância e na faixa de comprimento nominal — Referência: ISO 2768-1

3.3Tabela 2 – Raios externos e alturas de chanfros

| Desvios admissíveis em mm para intervalos em comprimentos nominais | Designação de Classe de Tolerância (Descrição) | |||

| f (bem) | m (médio) | c (grosso) | v (muito grosso) | |

| 0,5 até 3 | ±02 | ±0,2 | ±0,4 | ±0,4 |

| mais de 3 até 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| mais de 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

OBSERVAÇÃO: Da mesma forma, tolerâncias abaixo de 0,5 mm devem ser anotadas ao lado da dimensão relevante.

3.4Tabela 3 – Dimensões Angulares

| Desvios admissíveis em mm para intervalos em comprimentos nominais | Designação de Classe de Tolerância (Descrição) | |||

| f (bem) | m (médio) | c (grosso) | v (muito grosso) | |

| até 10 | ±1º | ±1º | ±1º30′ | ±3º |

| mais de 10 até 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| acima de 50 até 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| mais de 120 até 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| mais de 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

A Tabela 3 define tolerâncias gerais para ângulos/dimensões angulares. Observe que as unidades de tolerância para ângulos são graus e minutos.

3.5Aplicação da ISO 2768-1

A ISO 2768-1 se aplica a:

Dimensões lineares sem indicações de tolerância individuais, tais como:

- Comprimentos externos e internos

- Larguras, alturas e espessuras

- Diâmetros de furos e diâmetros de eixos

Dimensões angulares, incluindo:

- Ângulos entre superfícies

- Chanfros e chanfros

Características produzidas por processos comuns de fabricação, como:

- Usinagem

- Corte

- Dobrando

- Estampagem

- Montagem e soldagem

Esta norma é normalmente aplicada a peças de metal e plástico em desenhos gerais de engenharia mecânica.

4.0ISO 2768-2: Tolerâncias geométricas gerais

ISO 2768-2 define tolerâncias geométricas gerais para recursos como retidão, planura, redondeza, e cilindricidade, simplificando desenhos ao evitar marcas de tolerância detalhadas.

Aplica-se principalmente a peças feitas por processos de remoção de material (por exemplo, fresamento, torneamento) e classifica as tolerâncias em três níveis:

- H– Alta precisão

- K– Precisão média

- eu– Baixa precisão

Ao contrário dos padrões de tolerância dimensional (como ISO 286), a ISO 2768-2 controla a geometria usando zonas de tolerância— áreas entre dois planos ou superfícies paralelas onde a característica real deve estar. Este método considera a rugosidade da superfície e pequenas variações durante a medição, mas mantém os desvios dentro de limites aceitáveis.

A norma fornece tabelas que abrangem tolerâncias para:

- Retidão e planura

- Circularidade e cilindricidade

- Perpendicularidade, angularidade, paralelismo

- Esgotamento e esgotamento total

Cada tolerância depende do tamanho nominal do recurso e da classe de precisão escolhida (H, K ou L).

4.1Tabela 4 – Tolerâncias gerais de retilinidade e planicidade

| Faixas de comprimentos nominais em mm | Classe de tolerância | ||

| H | K | eu | |

| até 10 | 0.02 | 0.05 | 0.1 |

| acima de 10 a 30 | 0.05 | 0.1 | 0.2 |

| acima de 30 a 100 | 0.1 | 0.2 | 0.4 |

| acima de 100 a 300 | 0.2 | 0.4 | 0.8 |

| acima de 300 a 1000 | 0.3 | 0.6 | 1.2 |

| acima de 1000 a 3000 | 0.4 | 0.8 | 1.6 |

A Tabela 4 define as classes de tolerância de planicidade e retilinidade. Voltando ao exemplo do compressor, a superfície de contato entre o compressor e a base e a superfície de contato entre a base e o motor são importantes, portanto, suas tolerâncias de planicidade são especificadas nos desenhos. A tolerância de retilinidade refere-se ao grau de variação dentro de uma linha reta especificada nessa superfície. Outro uso é permitir o grau de curvatura ou torção do eixo de uma peça.

4.2Tabela 5 – Tolerâncias Gerais na Perpendicularidade

| Faixas de comprimentos nominais em mm | Classe de tolerância | ||

| H | K | eu | |

| até 100 | 0.2 | 0.4 | 0.6 |

| acima de 100 a 300 | 0.3 | 0.6 | 1.0 |

| acima de 300 a 1000 | 0.4 | 0.8 | 1.5 |

| acima de 1000 a 3000 | 0.5 | 1.0 | 2.0 |

A distância vertical é expressa em milímetros. Semelhante à planura, definimos a distância entre dois planos como menor que o desvio permitido na Tabela 5. Nosso objetivo é atingir um ângulo de 90 graus.

4.3Tabela 6 – Tolerâncias Gerais de Simetria

| Faixas de comprimentos nominais em mm | Classe de tolerância | ||

| H | K | eu | |

| até 100 | 0.5 | 0.6 | 0.6 |

| acima de 100 a 300 | 0.5 | 0.6 | 1.0 |

| acima de 300 a 1000 | 0.5 | 0.8 | 1.5 |

| acima de 1000 a 3000 | 0.5 | 1.0 | 2.0 |

A Tabela 6 mostra as tolerâncias de simetria na peça no plano de referência.

4.4Tabela 7 – Tolerâncias gerais para desvio circular

| Faixas de comprimentos nominais em mm | Classe de tolerância | ||

| H | K | eu | |

| 0.1 | 0.2 | 0.5 | |

Essa tolerância universal permite que o projetista escolha o nível de tolerância que melhor se adapta aos requisitos. Por exemplo, se a peça for usada em um projeto CNC com requisitos de tolerância rigorosos, seria sensato escolher uma faixa de tolerância menor. Por outro lado, se peças de alto volume forem fabricadas para aplicações de tolerância mais baixa, uma faixa de tolerância mais ampla será mais econômica.

4.5Aplicações comuns da ISO 2768-2

| Área de aplicação | Descrição | Exemplo |

| Fabricação de chapas metálicas | Controle geométrico para peças sem marcas de tolerância específicas | Planicidade, retidão, perpendicularidade em peças de chapa metálica |

| Componentes Mecânicos | Controle de relações geométricas em superfícies de acoplamento ou montagem | Desvio axial dos eixos das engrenagens, simetria das ranhuras |

| Estruturas Soldadas | Consistência de forma e posicionamento de grandes conjuntos soldados | Paralelismo e perpendicularidade de pórticos soldados |

| Peças Usinadas (Não Críticas) | Controle de formulário básico onde alta precisão não é necessária | Controle de geometria para calços, suportes, flanges |

| Moldagem por injeção/fundição | Controle geométrico básico de peças moldadas | Planicidade, simetria e posicionamento de alojamentos |

| Guia de montagem ou superfícies de acoplamento | Garantindo precisão posicional básica entre as peças | Posicionamento de pinos-guia, furos de cavilha |

| Superfícies de referência ou auxiliares não funcionais | Controle de aparência ou qualidade de montagem em vez de função | Retilinidade das paredes laterais da caixa, perpendicularidade das peças decorativas |

5.0Baixe os Padrões Oficiais de Tolerância ISO 2768:

Norma de Tolerância Geral ISO 2768-1 (Dimensões Lineares e Angulares) .pdf

Norma de Tolerância Geral ISO 2768-2 (Tolerâncias Geométricas) .pdf

6.0Resumo

A ISO 2768 define tolerâncias gerais amplamente utilizadas na fabricação para simplificar o projeto e a produção.

- ISO 2768-1 abrange dimensões lineares e angulares com classes de tolerância geral.

- ISO 2768-2 garante a precisão de características geométricas como retidão, perpendicularidade e simetria, essenciais para a montagem adequada das peças.

Ao selecionar padrões, considere:

- A precisão dimensional necessária do produto

- A necessidade de manter relações geométricas entre as partes

Na prática, ISO 2768-1 e ISO 2768-2 são frequentemente combinadas. Por exemplo, componentes de motores automotivos normalmente exigem a precisão dimensional da ISO 2768-1, juntamente com o controle geométrico conforme a ISO 2768-2 para garantir o desempenho geral e a qualidade da montagem.

- A ISO 2768-2 é usada juntamente com a ISO 2768-1 para formar um esquema de tolerância geral completo.

- Reduz marcações de tolerância redundantes, melhorando a clareza do desenho.

- Para processamento CNC e de moldes que requerem precisão geométrica moderada, o K (médio)a classe de tolerância é comumente selecionada.

7.0Perguntas Frequentes (FAQ) sobre a ISO 2768

Qual é a diferença entre ISO 2768 e ISO 286?

A ISO 2768 especifica tolerâncias gerais para dimensões lineares e angulares, aplicáveis a diversas peças; enquanto a ISO 286 se concentra em tolerâncias específicas para ajustes cilíndricos, como eixos e furos, especialmente para ajustes de interferência ou folga. Portanto, a ISO 286 é adequada para cenários de ajuste preciso, enquanto a ISO 2768 é usada para um controle de tolerância mais geral.

Qual é a diferença entre a ISO 2768 e a ASME Y14.5?

A ISO 2768 é uma norma internacional que fornece graus de tolerância geral; ASME Y14.5 é uma norma dos EUA com foco em GD&T (Dimensionamento e Tolerância Geométrica), abrangendo tolerâncias geométricas mais complexas, como retilinidade, planicidade, etc. A ISO 2768 é adequada para tolerâncias dimensionais gerais, enquanto a ASME Y14.5 é aplicada a requisitos de projeto altamente detalhados e complexos.

Qual é a relação entre as normas ISO 2768 e DIN?

As normas DIN são amplamente utilizadas na Alemanha e na Europa, semelhantes à ISO 2768, mas podem incluir limites de tolerância mais rigorosos ou específicos do processo (por exemplo, para chapas metálicas e moldagem por injeção). A DIN também fornece orientações de aplicação mais detalhadas para atender às necessidades de fabricação europeias.

Como conduzir uma auditoria de conformidade com a ISO 2768?

A auditoria de conformidade exige a revisão sistemática dos processos de fabricação e desenhos para verificar se as tolerâncias lineares e angulares estão em conformidade com a norma ISO 2768, especialmente os graus de tolerância (H, K, L) e as características geométricas (como retilinidade, planicidade e perpendicularidade). Concentre-se em comparar as anotações de tolerância nos desenhos com os processos de fabricação para garantir que as peças atendam às especificações.

Quais são as armadilhas comuns em auditorias de conformidade com a ISO 2768?

As principais armadilhas incluem a incompreensão ou aplicação incorreta das tolerâncias de desenho, a desconsideração de tolerâncias para características críticas (como raios externos e chanfros) e a execução inadequada de graus de tolerância. A falta de compreensão da aplicabilidade do processo de fabricação também pode levar à não conformidade.

Como obter a certificação ISO 2768?

O processo de certificação inclui:

- Compreensão e domínio dos requisitos da ISO 2768;

- Realizar uma análise de lacunas para identificar diferenças entre os processos atuais e o padrão;

- Implementar as mudanças necessárias, incluindo atualizações de desenhos, graus de tolerância e ajustes de processo;

- Realizar auditorias internas para verificar a eficácia das mudanças e a conscientização da equipe;

- Selecionar um organismo de certificação acreditado pela ISO para auditoria externa;

- Obter certificação e manter a conformidade contínua por meio de revisão e melhoria regulares.

Referências

https://www.fictiv.com/articles/iso-2768-an-international-standard

https://xometry.pro/en/articles/standard-tolerances-manufacturing/