1.0Czym jest ISO 2768?

1.1Kompleksowy przegląd standardu i jego zastosowań

ISO 2768 to nie tylko kolejna norma – to globalnie uznawany zbiór ogólnych tolerancji wymiarów liniowych i kątowych. Norma ta określa ujednoliconą specyfikację tolerancji wymiarowych w produkcji, gwarantując jakość i spójność produktu w całym procesie produkcyjnym.

1.2Wymiary liniowe a kątowe

Wymiary liniowe odnoszą się do pomiarów takich jak długość, szerokość i wysokość.

Wymiary kątowe obejmują kąty – takie jak zagięcie arkusza metalu lub pochylenie elementu mechanicznego.

Precyzja w tych wymiarach jest kluczowa. Nawet najmniejsze odchylenie może prowadzić do awarii lub zagrożenia dla bezpieczeństwa. Norma ISO 2768 definiuje dopuszczalne zakresy tolerancji, aby zapewnić, że części działają zgodnie z przeznaczeniem.

Na przykład, zgodnie z normą ISO 2768, element zaprojektowany z długością 100 mm może mieć długość od 99,95 mm do 100,05 mm, co gwarantuje zarówno bezpieczeństwo, jak i funkcjonalność.

1.3Struktura i klasyfikacja

Opublikowane przez Międzynarodową Organizację Normalizacyjną (ISONorma ISO 2768 składa się z dwóch głównych części:

- ISO 2768-1 Obejmuje ogólne tolerancje wymiarów liniowych i kątowych. Jeżeli wymiary są podane na rysunku technicznym bez określonych tolerancji, norma ta automatycznie stosuje odpowiedni stopień tolerancji.

- ISO 2768-2 dotyczy ogólnych tolerancji dla cech bez indywidualnych wskazań tolerancji, takich jak prostoliniowość, płaskość, prostopadłość i bicie.

1.4Stopnie tolerancji

ISO 2768-1 definiuje cztery klasy tolerancji dla wymiarów liniowych i kątowych:

- f (dobry)

- m (średni)

- c (gruby)

- v (bardzo gruby)

Gatunki te są dostosowane do różnych potrzeb produkcyjnych i poziomów precyzji.

ISO 2768-2 wprowadza trzy klasy tolerancji geometrycznych:

- H (wysoka precyzja)

- K (średnia precyzja)

- L (niska precyzja)

Służą one do klasyfikowania dokładności cech kształtu i położenia.

1.5Dlaczego norma ISO 2768 jest ważna

Norma ISO 2768 jest szeroko stosowana w branżach takich jak inżynieria mechaniczna, obróbka CNC i obróbka metali. To znormalizowane podejście:

- Zmniejsza liczbę nieporozumień między zespołami projektowymi i produkcyjnymi

- Zapobiega problemom produkcyjnym spowodowanym błędną interpretacją tolerancji

- Zapewnia spójność i niezawodność produktu

- Ułatwia współpracę między globalnymi producentami i klientami

W Niemczech norma ISO 2768 jest również wdrażana w ramach Norma DIN, co dodatkowo wspiera jednolitość egzekucji.

1.6Rozważania dotyczące chropowatości powierzchni

Chociaż norma ISO 2768 koncentruje się na tolerancjach wymiarowych, zajmuje się ona również chropowatość powierzchni poprzez definiowanie poziomów jakości wykończenia. Klasyfikacje te pomagają ujednolicić oczekiwania dotyczące różnych metod produkcji i zapewnić funkcjonalną, spójną obróbkę powierzchni.

1.7Przykładowe tolerancje dla części metalowych obrabianych CNC

| Funkcja | Zakres wymiarów (mm) | Tolerancja (± mm) | Notatka |

| Wymiary liniowe | 0,5 – 6 | ±0,05 | Małe funkcje |

| >6 – 30 | ±0,10 | Części ogólnego przeznaczenia | |

| >30 – 120 | ±0,15 | Części średniej wielkości | |

| >120 – 400 | ±0,25 | Duże elementy obrabiane mechanicznie | |

| Średnica otworu | ≤6 | ±0,05 | Wymagana wysoka precyzja |

| >6 – 30 | ±0,10 | Do standardowych elementów złącznych | |

| >30 – 100 | ±0,15 | Otwory średniej wielkości | |

| Płaskość | ≤100 | 0.1 | Płaskość powierzchni podstawy |

| >100 | 0.2 | Większe płaskie powierzchnie | |

| Prostota | ≤100 | 0.1 | Do wałów lub długich elementów |

| >100 | 0.2 | ||

| Prostopadłość | ≤100 | 0.2 | Pomiędzy ścianami lub częściami stykającymi się |

| >100 | 0.3 | ||

| Tolerancja położenia | ≤100 | 0.5 | Pozycja otworu lub elementu |

| Okrągłość / Cylindryczność | ≤50 | 0,1 – 0,2 | Do części obrotowych lub współpracujących |

2.0Cel i znaczenie normy ISO 2768

2.1Dlaczego stosuje się normę ISO 2768

Norma ISO 2768 określa znormalizowany system ogólnych tolerancji wymiarów liniowych, kątowych i niektórych cech geometrycznych. Zmniejsza to potrzebę określania przez projektantów indywidualnych tolerancji dla każdej cechy na rysunku technicznym.

Jest to szczególnie korzystne w przypadku złożonych zespołów obejmujących wiele komponentów, ponieważ:

- Oszczędza czas projektowania

- Zmniejsza złożoność rysunku

- Minimalizuje błędy w interpretacji rysunków technicznych

Na przykład, takie istotne cechy, jak promienie zewnętrzne lub wysokości fazowania, mogą być zgodne z ogólnymi tolerancjami określonymi w normie ISO 2768. Ułatwia to komunikację między projektantami, inżynierami i producentami, co ostatecznie przekłada się na zwiększenie efektywności produkcji.

2.2Rola tolerancji w produkcji i kontroli jakości

- Definicja dopuszczalnego odchylenia: Tolerancje określają, w jakim stopniu rozmiar lub geometria części może odbiegać od wartości nominalnej, zapewniając, że część nadal spełnia założenia projektowe.

- Zapewnienie jakości montażu: Prawidłowe tolerancje zapewniają prawidłowe dopasowanie części i ich prawidłowe działanie podczas montażu, zmniejszając ryzyko przeróbek lub awarii.

- Kontrola kosztów produkcji: Stosowanie rozsądnych tolerancji pozwala uniknąć nadmiernej obróbki mechanicznej i nadmiernego projektowania, co pomaga obniżyć koszty produkcji.

- Usprawnianie komunikacji: Standaryzowane ramy tolerancji pomagają ujednolicić oczekiwania projektantów i producentów, minimalizując w ten sposób błędne interpretacje.

- Bez jasno określonych tolerancji nawet niewielkie odchylenia wymiarów mogą skutkować słabym dopasowaniem, pogorszeniem jakości lub uszkodzeniem produktu w terenie.

2.3Dlaczego norma ISO 2768 ma znaczenie w nowoczesnej produkcji

- Upraszcza inżynierię rysunki i usprawnia komunikację między projektantami, inżynierami i zespołami produkcyjnymi

- Obsługuje globalną spójność, zapewniając kompatybilność i wymienność komponentów produkowanych w różnych regionach

- Umożliwia współpracę międzynarodowązapewniając wspólne zrozumienie wymagań dotyczących tolerancji, eliminując zamieszanie spowodowane lokalnymi normami

- Poprawia jakość i niezawodność produkturedukując błędy produkcyjne i wspierając spójną wydajność w różnych cyklach produkcyjnych

Norma ISO 2768 stanowi podstawę wydajnej, standaryzowanej produkcji — zapewniając równowagę między precyzją, praktycznością i globalną interoperacyjnością.

2.4Jak wybrać właściwy stopień tolerancji ISO 2768

Wybór odpowiedniego stopnia tolerancji zgodnie z normą ISO 2768 wymaga starannego rozważenia kilku kluczowych czynników. Wybór właściwego stopnia zapewnia równowagę między funkcjonalnością produktu, kosztami produkcji i wykonalnością.

| Czynnik | Opis |

| Funkcja części | Komponenty krytyczne – takie jak te w silnikach czy urządzeniach medycznych – wymagają precyzyjnych tolerancji. Części niekrytyczne mogą mieć tolerancje zgrubne. |

| Kontrola kosztów | Węższe tolerancje zwiększają złożoność i koszt obróbki. Rozsądne tolerancje pomagają obniżyć koszty produkcji. |

| Złożoność projektu | Złożone geometrie często wymagają mniejszych tolerancji, aby zapewnić dokładność. Prostsze części tolerują luźniejsze gatunki. |

| Właściwości materiału | Niektóre materiały wymagają bardziej rygorystycznej kontroli w celu zachowania stabilności i wydajności podczas przetwarzania. |

W przypadku większości ogólnych zastosowań inżynieryjnych średni (m) klasa tolerancji jest uważana za praktyczną wartość domyślną — zapewnia dobrą równowagę między precyzją i opłacalnością.

Poniższa tabela zawiera wskazówki dotyczące typowych przypadków użycia, przedstawiając zalecane standardy tolerancji (ISO 2768 i ISO 286) na podstawie funkcji części i wymagań aplikacji:

| Aplikacja | Opis | Klasa tolerancji ISO 2768 | Klasa ISO 286 | Powód wyboru tolerancji |

| Części obrabiane precyzyjnie | Części o wysokiej precyzji do zastosowań w przemyśle lotniczym, motoryzacyjnym i medycznym. | Cienki | IT6 lub bardziej rygorystyczne | Gwarantuje minimalne odchylenia w rozmiarze i dopasowaniu w przypadku zespołów o wysokiej dokładności. |

| Wymienne części mechaniczne | Części wymienne, takie jak koła zębate, łożyska, elementy mocujące w zespołach. | Cienki | IT7 lub bardziej rygorystyczne | Zapewnia spójność wymiarową i standardowe dopasowanie komponentów. |

| Ogólne zespoły mechaniczne | Standardowe części maszyn, takie jak obudowy, ramy i wsporniki. | Średni | – | Zapewnia równowagę między kosztami produkcji a dokładnością wymiarową. |

| Duże konstrukcje prefabrykowane | Konstrukcje spawane lub zmontowane, takie jak ramy, belki i płyty. | Średni | – | Nadaje się do większych części, w przypadku których ścisłe tolerancje są niepraktyczne. |

| Elementy plastikowe | Formowane lub obrabiane maszynowo części z tworzyw sztucznych o umiarkowanych wymaganiach dotyczących tolerancji. | Średni | IT8 lub luźniejszy | Dostosowuje się do kurczenia się materiału i mniejszej stabilności wymiarowej. |

| Wałki i otwory do części obrotowych | Elementy obrotowe wymagające dopasowania i wyrównania funkcjonalnego. | Cienki | IT6–IT7 | Zapewnia precyzyjne dopasowanie okrągłe i utrzymuje równowagę obrotową. |

| Części z blachy | Elementy gięte lub dziurkowane, takie jak panele, obudowy lub pokrywy. | Średni | – | Nadaje się do metod formowania arkuszy charakteryzujących się naturalną zmiennością. |

| Obudowy i obudowy elektryczne | Osłony nieprecyzyjne do układów elektrycznych i elektronicznych. | Średni | – | Zapewnia odpowiednie dopasowanie do montażu bez nadmiernych kosztów produkcji. |

| Komponenty produktów konsumenckich | Części plastikowe lub z lekkich metali w urządzeniach elektronicznych i gospodarstwa domowego. | Średni | IT8 | Priorytetem jest możliwość produkcji i dopasowanie estetyczne, a nie ścisłe tolerancje. |

Zastosowanie tolerancji ISO 2768 i ISO 286 w inżynierii

2.5Co oznacza ISO 2768-mK?

ISO 2768-mK odnosi się do określonej kombinacji ogólnych klas tolerancji zgodnie z normą ISO 2768. Jest powszechnie stosowana w procesach produkcyjnych wymagających umiarkowanej dokładności wymiarowej — zazwyczaj rzędu milimetrów — wraz ze standardową kontrolą cech geometrycznych.

2.6Rozkład „mK”

„m” — klasa średniej tolerancji

List "M" oznacza średni, która jest jedną z czterech klas tolerancji wymiarów liniowych i kątowych zdefiniowanych w normie ISO 2768-1:

- F- Cienki

- M- średni

- C- gruboziarnisty

- v– bardzo gruby

Ten średniej jakości pozwala na umiarkowaną zmienność wymiarów, co jest odpowiednie dla większości ogólnych zastosowań inżynieryjnych, w których ścisłe tolerancje nie mają znaczenia, ale spójność jest nadal niezbędna.

„K” – Klasa tolerancji geometrycznej

„K” odnosi się do klasy tolerancji geometrycznej, zgodnie z definicją w normie ISO 2768-2. Dotyczy ona tolerancji kształtu i położenia takich elementów jak:

- Prostota

- Płaskość

- Prostopadłość

- Wybieg

Ten K stopień reprezentuje średni poziom kontroli geometrycznejoferując zrównoważone podejście między precyzją i praktycznością produkcji.

Podsumowując, ISO 2768-mK to powszechnie stosowana specyfikacja dla komponentów wymagających umiarkowanej precyzji wymiarowej i standardowej kontroli geometrycznej. Upraszcza rysunki techniczne, zachowując jednocześnie niezbędną jakość i integralność funkcjonalną w procesie produkcji.

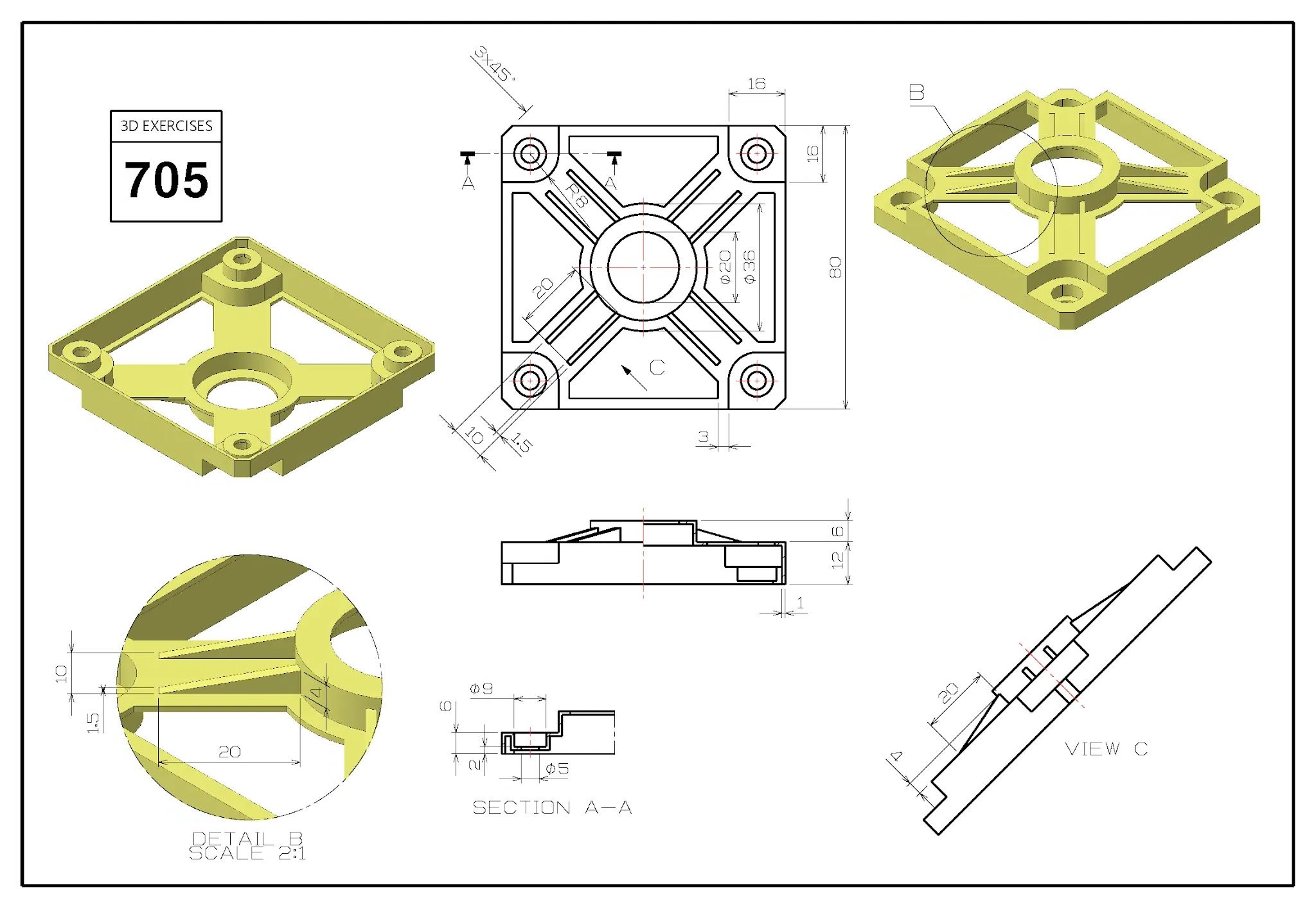

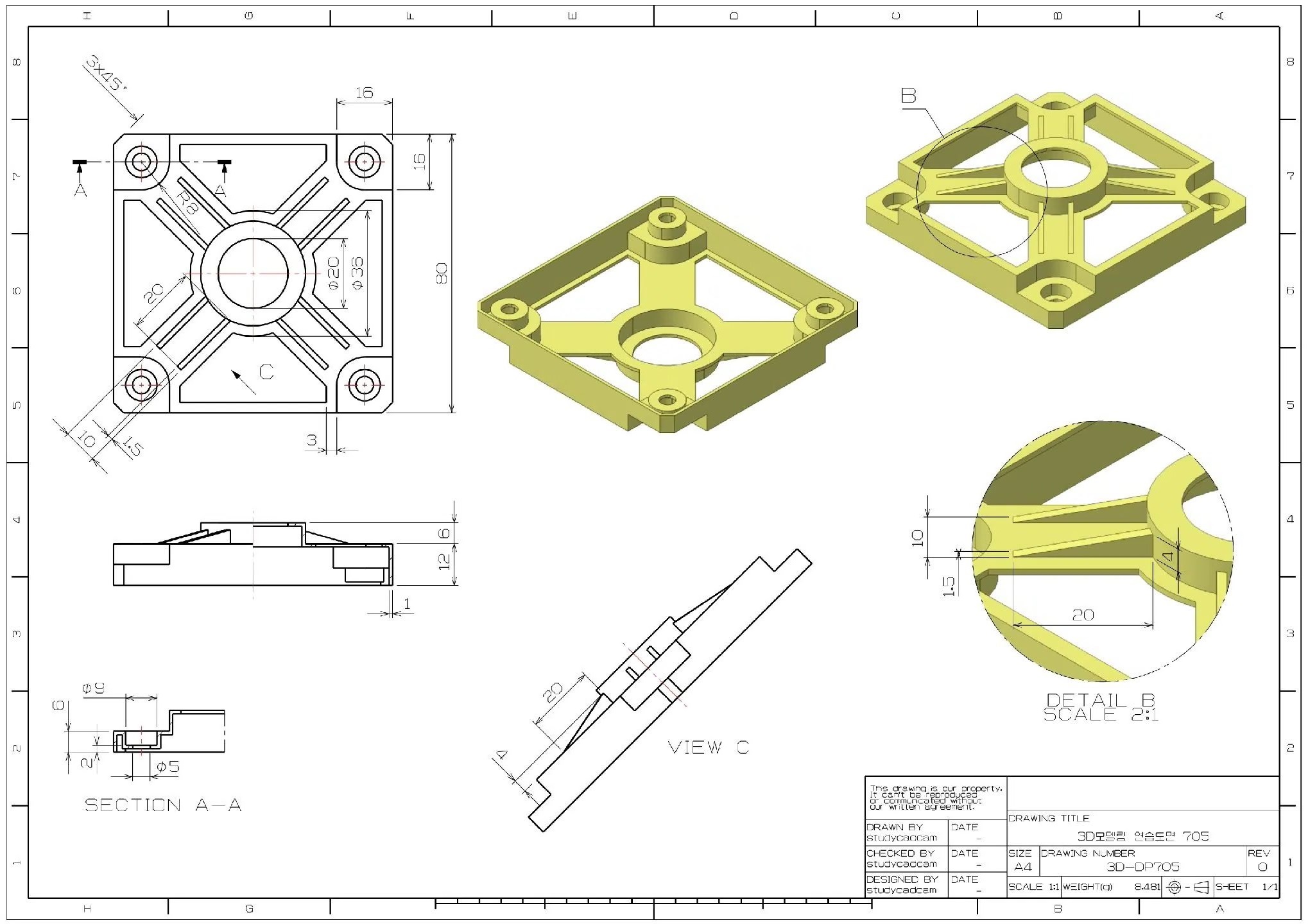

3.0ISO 2768-1: Tolerancje ogólne wymiarów liniowych i kątowych

ISO 2768-1 Upraszcza rysunki techniczne poprzez zdefiniowanie ogólnych tolerancji dla wymiarów liniowych i kątowych, eliminując potrzebę określania indywidualnych tolerancji dla każdego elementu. Jest to szczególnie przydatne w przypadku standardowych części obrabianych mechanicznie, gdzie konkretne tolerancje nie są wyraźnie określone.

Niniejsza norma ma zastosowanie do:

- Wymiary zewnętrzne i wewnętrzne

- Odległości kroków

- Średnice i promienie

- Odstępy między otworami i odległości od krawędzi

- Promienie zewnętrzne i wysokości fazowania (np. krawędzie połamane)

3.1Klasy tolerancji i ich zastosowania

Norma ISO 2768-1 definiuje cztery klasy tolerancji w oparciu o wymagany poziom dokładności. Wybór odpowiedniej klasy zależy od wymagań funkcjonalnych, możliwości produkcyjnych oraz kosztów.

| Klasa tolerancji | Opis | Typowe zastosowania |

| f (dobry) | Wysoka precyzja tolerancji | Precyzyjnie obrobione elementy, instrumenty |

| m (średni) | Standardowa tolerancja ogólnego zastosowania | Części mechaniczne o umiarkowanych wymaganiach dotyczących dokładności |

| c (gruby) | Do komponentów o niskiej precyzji | Części konstrukcyjne, zespoły spawane |

| v (bardzo gruby) | Do obróbki zgrubnej lub wstępnej | Profile cięte ogniowo, surowe elementy konstrukcyjne |

Ten średni (m) Klasa ta jest powszechnie stosowana w ogólnych zastosowaniach inżynieryjnych, oferując dobry balans między precyzją i opłacalnością.

3.2Tabela 1 Tolerancje ogólne wymiarów liniowych (jednostka: mm)

| Zakres długości nominalnej (mm) | f (dobry) | m (średni) | c (gruby) | v (bardzo gruby) |

| od 0,5 do 3 | ±0,05 | ±0,1 | ±0,2 | – |

| Od 3 do 6 lat | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Od 6 do 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Powyżej 30 do 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Ponad 120 do 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Ponad 400 do 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Ponad 1000 do 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| Ponad 2000 do 4000 | – | ±2,0 | ±4,0 | ±8,0 |

Na podstawie klasy tolerancji i nominalnego zakresu długości — Odniesienie: ISO 2768-1

3.3Tabela 2 – Promienie zewnętrzne i wysokości fazowania

| Dopuszczalne odchylenia w mm dla zakresów w długościach nominalnych | Oznaczenie klasy tolerancji (opis) | |||

| f (dobry) | m (średni) | c (gruby) | v (bardzo gruby) | |

| od 0,5 do 3 | ±02 | ±0,2 | ±0,4 | ±0,4 |

| od 3 do 6 lat | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| ponad 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

NOTATKA: Podobnie, tolerancje poniżej 0,5 mm należy zanotować obok odpowiedniego wymiaru.

3.4Tabela 3 – Wymiary kątowe

| Dopuszczalne odchylenia w mm dla zakresów w długościach nominalnych | Oznaczenie klasy tolerancji (opis) | |||

| f (dobry) | m (średni) | c (gruby) | v (bardzo gruby) | |

| do 10 | ±1º | ±1º | ±1º30′ | ±3º |

| ponad 10 do 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| powyżej 50 do 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| ponad 120 do 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| ponad 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Tabela 3 definiuje ogólne tolerancje kątów/wymiarów kątowych. Należy pamiętać, że jednostkami tolerancji kątów są stopnie i minuty.

3.5Zastosowanie normy ISO 2768-1

Norma ISO 2768-1 ma zastosowanie do:

Wymiary liniowe bez indywidualnych oznaczeń tolerancji, takie jak:

- Długości zewnętrzne i wewnętrzne

- Szerokości, wysokości i grubości

- Średnice otworów i średnice wałów

Wymiary kątowe, w tym:

- Kąty między powierzchniami

- Fazowanie i skosowanie

Cechy powstające w wyniku typowych procesów produkcyjnych, takie jak:

- Obróbka skrawaniem

- Cięcie

- Pochylenie się

- Cechowanie

- Montaż i spawanie

Normę tę stosuje się zazwyczaj do części metalowych i plastikowych na ogólnych rysunkach inżynierii mechanicznej.

4.0ISO 2768-2: Ogólne tolerancje geometryczne

ISO 2768-2 ustala ogólne tolerancje geometryczne dla takich cech jak prostota, płaskość, okrągłość, I walcowatość, upraszczając rysunki poprzez unikanie szczegółowych znaków tolerancji.

Dotyczy ona głównie części wykonanych w procesach usuwania materiału (np. frezowania, toczenia) i klasyfikuje tolerancje na trzy poziomy:

- H– Wysoka precyzja

- K– Średnia precyzja

- L– Niska precyzja

W przeciwieństwie do norm tolerancji wymiarowej (takich jak ISO 286), norma ISO 2768-2 kontroluje geometrię za pomocą strefy tolerancji—obszary między dwiema równoległymi płaszczyznami lub powierzchniami, na których musi znajdować się dana cecha. Metoda ta uwzględnia chropowatość powierzchni i drobne odchylenia występujące podczas pomiaru, ale utrzymuje odchylenia w dopuszczalnych granicach.

Norma zawiera tabele zawierające tolerancje dla:

- Prostota i płaskość

- Okrągłość i walcowość

- Prostopadłość, kątowość, równoległość

- Wybieg i całkowity wybieg

Każda tolerancja zależy od nominalnego rozmiaru obiektu i wybranej klasy precyzji (H, K lub L).

4.1Tabela 4 – Ogólne tolerancje prostoliniowości i płaskości

| Zakresy długości nominalnych w mm | Klasa tolerancji | ||

| H | K | L | |

| do 10 | 0.02 | 0.05 | 0.1 |

| powyżej 10 do 30 | 0.05 | 0.1 | 0.2 |

| powyżej 30 do 100 | 0.1 | 0.2 | 0.4 |

| powyżej 100 do 300 | 0.2 | 0.4 | 0.8 |

| powyżej 300 do 1000 | 0.3 | 0.6 | 1.2 |

| powyżej 1000 do 3000 | 0.4 | 0.8 | 1.6 |

Tabela 4 definiuje klasy tolerancji płaskości i prostoliniowości. Wracając do przykładu sprężarki, powierzchnia styku między sprężarką a podstawą oraz powierzchnia styku między podstawą a silnikiem są istotne, dlatego ich tolerancje płaskości są określone na rysunkach. Tolerancja prostoliniowości odnosi się do stopnia odchylenia w obrębie określonej linii prostej na tej powierzchni. Innym zastosowaniem jest uwzględnienie stopnia wygięcia lub skręcenia osi części.

4.2Tabela 5 – Ogólne tolerancje prostopadłości

| Zakresy długości nominalnych w mm | Klasa tolerancji | ||

| H | K | L | |

| do 100 | 0.2 | 0.4 | 0.6 |

| powyżej 100 do 300 | 0.3 | 0.6 | 1.0 |

| powyżej 300 do 1000 | 0.4 | 0.8 | 1.5 |

| powyżej 1000 do 3000 | 0.5 | 1.0 | 2.0 |

Odległość pionowa jest podana w milimetrach. Podobnie jak w przypadku płaskości, odstęp między dwiema płaszczyznami definiujemy jako mniejszy niż dopuszczalne odchylenie podane w Tabeli 5. Naszym celem jest uzyskanie kąta 90 stopni.

4.3Tabela 6 – Ogólne tolerancje symetrii

| Zakresy długości nominalnych w mm | Klasa tolerancji | ||

| H | K | L | |

| do 100 | 0.5 | 0.6 | 0.6 |

| powyżej 100 do 300 | 0.5 | 0.6 | 1.0 |

| powyżej 300 do 1000 | 0.5 | 0.8 | 1.5 |

| powyżej 1000 do 3000 | 0.5 | 1.0 | 2.0 |

Tabela 6 przedstawia tolerancje symetrii części na płaszczyźnie odniesienia.

4.4Tabela 7 – Tolerancje ogólne bicia kołowego

| Zakresy długości nominalnych w mm | Klasa tolerancji | ||

| H | K | L | |

| 0.1 | 0.2 | 0.5 | |

Ta uniwersalna tolerancja pozwala projektantowi wybrać poziom tolerancji, który najlepiej odpowiada jego wymaganiom. Na przykład, jeśli część ma być użyta w projekcie CNC o wąskich wymaganiach dotyczących tolerancji, rozsądnym rozwiązaniem będzie wybór mniejszego zakresu tolerancji. I odwrotnie, jeśli części produkowane w dużych seriach są przeznaczone do zastosowań o niższych tolerancjach, szerszy zakres tolerancji będzie bardziej opłacalny.

4.5Typowe zastosowania normy ISO 2768-2

| Obszar zastosowania | Opis | Przykład |

| Produkcja blachy | Kontrola geometryczna części bez określonych znaków tolerancji | Płaskość, prostoliniowość, prostopadłość w częściach blaszanych |

| Komponenty mechaniczne | Kontrola relacji geometrycznych na powierzchniach styku lub montażu | Bicie osiowe wałów przekładni, symetria rowków wpustowych |

| Konstrukcje spawane | Spójność kształtu i położenia dużych zespołów spawanych | Równoległość i prostopadłość ram spawanych |

| Części obrabiane mechanicznie (niekrytyczne) | Podstawowa kontrola formularza, w której nie jest wymagana wysoka precyzja | Kontrola geometrii podkładek, wsporników, kołnierzy |

| Formowanie wtryskowe/odlewanie | Podstawowa kontrola geometryczna części formowanych | Płaskość, symetria i pozycjonowanie obudów |

| Instrukcja montażu lub powierzchnie styku | Zapewnienie podstawowej dokładności położenia między częściami | Pozycjonowanie kołków prowadzących, otworów na kołki |

| Niefunkcjonalne powierzchnie odniesienia lub pomocnicze | Kontrola wyglądu lub jakości montażu, a nie funkcjonalności | Prostoliniowość ścianek bocznych obudowy, prostopadłość elementów dekoracyjnych |

5.0Pobierz oficjalne normy tolerancji ISO 2768:

Norma tolerancji ogólnej ISO 2768-1 (wymiary liniowe i kątowe) .pdf

Norma tolerancji ogólnej ISO 2768-2 (Tolerancje geometryczne) .pdf

6.0Streszczenie

Norma ISO 2768 definiuje ogólne tolerancje powszechnie stosowane w produkcji w celu uproszczenia projektowania i produkcji.

- ISO 2768-1 obejmuje wymiary liniowe i kątowe z ogólnymi klasami tolerancji.

- ISO 2768-2 zapewnia dokładność cech geometrycznych, takich jak prostoliniowość, prostopadłość i symetria, które mają kluczowe znaczenie dla prawidłowego montażu części.

Wybierając standardy, należy wziąć pod uwagę:

- Wymagana dokładność wymiarowa produktu

- Konieczność zachowania relacji geometrycznych między częściami

W rzeczywistości, Normy ISO 2768-1 i ISO 2768-2 są często łączoneNa przykład elementy silników samochodowych zazwyczaj wymagają precyzji wymiarowej określonej w normie ISO 2768-1 oraz kontroli geometrycznej zgodnie z normą ISO 2768-2, aby zagwarantować ogólną wydajność i jakość montażu.

- Normę ISO 2768-2 stosuje się łącznie z normą ISO 2768-1 w celu utworzenia kompletnego ogólnego schematu tolerancji.

- Zmniejsza liczbę zbędnych oznaczeń tolerancji, poprawiając czytelność rysunku.

- Do obróbki CNC i formowania wymagającej umiarkowanej precyzji geometrycznej, K (średni)zazwyczaj wybierana jest klasa tolerancji.

7.0Często zadawane pytania dotyczące normy ISO 2768 (FAQ)

Jaka jest różnica między normami ISO 2768 i ISO 286?

Norma ISO 2768 określa ogólne tolerancje wymiarów liniowych i kątowych, mające zastosowanie do różnych części; natomiast norma ISO 286 koncentruje się na szczegółowych tolerancjach dla pasowań cylindrycznych, takich jak wałki i otwory, zwłaszcza dla pasowań wciskowych lub luźnych. Dlatego norma ISO 286 nadaje się do zastosowań wymagających precyzyjnego pasowania, natomiast norma ISO 2768 służy do bardziej ogólnej kontroli tolerancji.

Czym norma ISO 2768 różni się od normy ASME Y14.5?

ISO 2768 to norma międzynarodowa określająca ogólne klasy tolerancji; ASME Y14.5 jest amerykańską normą skupiającą się na GD&T (wymiarowaniu i tolerowaniu geometrycznym), obejmującą bardziej złożone tolerancje geometryczne, takie jak prostoliniowość, płaskość itp. Norma ISO 2768 jest odpowiednia dla ogólnych tolerancji wymiarowych, natomiast norma ASME Y14.5 ma zastosowanie w przypadku bardzo szczegółowych i złożonych wymagań projektowych.

Jaki jest związek pomiędzy normami ISO 2768 i DIN?

Normy DIN są powszechnie stosowane w Niemczech i Europie, podobnie jak ISO 2768, ale mogą zawierać bardziej rygorystyczne lub specyficzne dla danego procesu limity tolerancji (np. dla blachy, formowania wtryskowego). Normy DIN zawierają również bardziej szczegółowe wytyczne dotyczące zastosowań, aby sprostać europejskim potrzebom produkcyjnym.

Jak przeprowadzić audyt zgodności z normą ISO 2768?

Audyt zgodności wymaga systematycznego przeglądu procesów produkcyjnych i rysunków w celu weryfikacji zgodności tolerancji liniowych i kątowych z normą ISO 2768, zwłaszcza klas tolerancji (H, K, L) oraz cech geometrycznych (takich jak prostoliniowość, płaskość, prostopadłość). Należy skupić się na dopasowaniu adnotacji dotyczących tolerancji na rysunkach do procesów produkcyjnych, aby zapewnić zgodność części ze specyfikacją.

Jakie są najczęstsze pułapki w audytach zgodności z normą ISO 2768?

Do głównych pułapek należą: niezrozumienie lub nieprawidłowe zastosowanie tolerancji rysunkowych, ignorowanie tolerancji dla krytycznych cech (takich jak promienie zewnętrzne, fazowania) oraz nieprawidłowe wykonanie klas tolerancji. Brak zrozumienia zasad stosowalności procesu produkcyjnego również może prowadzić do niezgodności.

Jak uzyskać certyfikat ISO 2768?

Proces certyfikacji obejmuje:

- Zrozumienie i opanowanie wymagań normy ISO 2768;

- Przeprowadzenie analizy luk w celu zidentyfikowania różnic pomiędzy obecnymi procesami a standardem;

- Wdrażanie niezbędnych zmian, w tym aktualizacji rysunków, klas tolerancji i korekt procesu;

- Przeprowadzanie audytów wewnętrznych w celu weryfikacji skuteczności zmian i świadomości zespołu;

- Wybór jednostki certyfikującej akredytowanej zgodnie z ISO do przeprowadzenia audytu zewnętrznego;

- Uzyskanie certyfikatu i zachowanie zgodności z przepisami poprzez regularne przeglądy i ulepszenia.

Odniesienia

https://www.fictiv.com/articles/iso-2768-an-international-standard

https://xometry.pro/en/articles/standard-tolerances-manufacturing/