1.0ISO 286이란 무엇인가요?

1.1ISO 286 소개

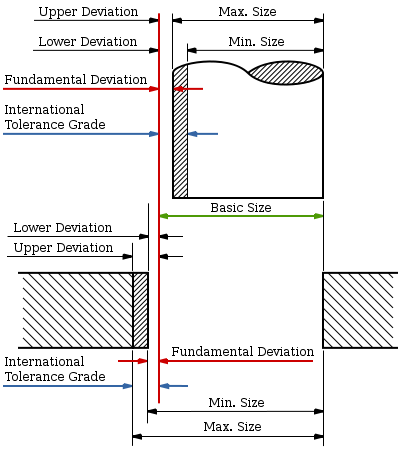

ISO 286은 구멍과 샤프트의 공차 등급, 기본 편차 및 끼워맞춤 유형을 정의하는 국제 표준입니다. 기계 공학 및 제조 분야에서 널리 사용되며, 적절한 조립 성능과 결합 부품 간의 호환성을 보장합니다.

1.2ISO 286의 핵심 기능

- 구멍 및 샤프트 맞춤 및 허용 오차에 대한 통합 시스템을 구축합니다.

- 구멍 및 샤프트에 대한 표준 허용 오차 등급(IT 등급)을 지정합니다.

- 한계 및 기본 편차에 대한 계산 방법 및 표 형식의 데이터를 제공합니다.

- 다양한 제조업체의 부품 간 호환 가능하고 정밀한 조립이 가능합니다.

1.3ISO 286 표준의 구조

ISO 286-1:2010 – ISO 한계 및 적합 시스템 - 1부: 허용 오차, 편차 및 적합의 기준

적용 가능 사이즈 범위: 최대 3150mm

🔗 전체 텍스트 보기: ISO 286-1:2010 PDF(영어)

주요 내용:

- 맞춤 및 허용 오차의 기본: 치수 허용 오차, 편차 및 맞춤 유형에 대한 정의

- IT 등급: IT01, IT0, IT1부터 IT18까지 - 등급 번호가 낮을수록 정확도가 높아집니다.

- 근본적인 편차: 구멍 또는 샤프트의 공칭 크기 위 또는 아래의 한계

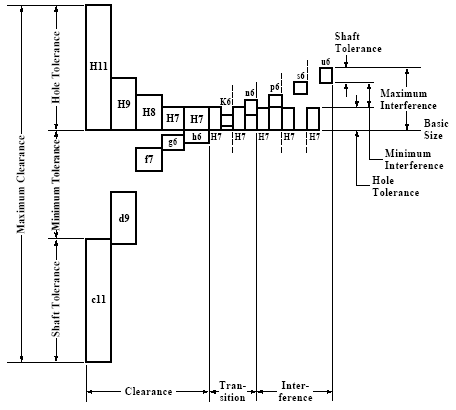

- 적합한 카테고리: 여유 맞춤, 전환 맞춤 및 간섭 맞춤

ISO 286-2:2010 – ISO 한계 및 맞춤 시스템 - 2부: 구멍 및 샤프트에 대한 표준 허용 오차 등급 및 한계 편차 표

🔗 전체 참고표를 다운로드하세요: ISO 286-2:2010 PDF(영어)

적용 가능한 크기 범위: 0~4000mm

주요 내용:

- 표준 허용오차 등급표: 공칭 크기 범위에 따른 허용 오차 값

- 한계 편차 표: 맞춤 유형에 따른 구멍/샤프트 조합의 상한 및 하한 편차 값

2.0ISO 286의 주요 조항

ISO 286은 구멍과 샤프트의 공차 등급에 대한 체계적인 접근 방식을 정의하고 표준 값에 대한 표를 제공합니다. 이는 절삭 가공(예: CNC 가공)에서 선형 치수의 정밀도를 제어하는 데 일반적으로 적용되며, 특히 엔지니어링 도면에 개별적으로 공차가 지정되지 않은 형상의 경우에 유용합니다.

2.1일반적인 응용 프로그램

- 원통형 특징: 정밀한 맞춤이 필요한 샤프트 및 구멍 등

- 평행 표면: 구성 요소 간의 중요한 간격을 제어하려면

IT 등급(국제 허용 등급)

| 등급 범위 | IT01, IT0, IT1~IT18(특수한 경우 IT20+까지 확장) |

| 정도 | 낮은 IT 등급 숫자는 더 엄격한 허용 오차에 해당합니다. |

| 엄지손가락의 법칙 | 5개의 IT 등급마다 허용 대역폭이 약 10배 증가합니다. |

허용 오차 및 적합성 지정

ISO 286은 다음의 조합을 사용합니다. 문자와 숫자 적합한 사양을 정의하려면:

편지: 기본 편차의 위치를 나타냅니다(대문자 = 구멍, 소문자 = 샤프트)

숫자: IT 등급을 나타냅니다

일반적인 기본 편차 기호:

- H, G, F, JS구멍(대문자)

- h, f, g, k, n, p샤프트용(소문자)

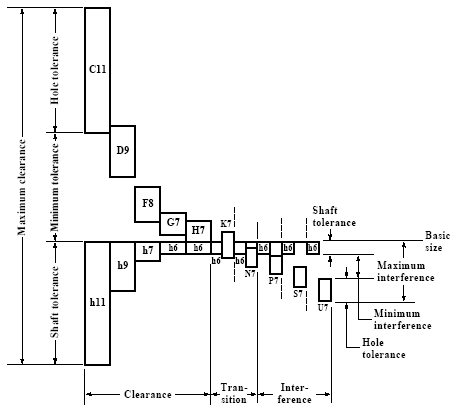

맞춤 유형

| 핏 타입 | 설명 | 예 |

| 클리어런스 핏 | 눈에 보이는 틈새로 쉽게 조립 가능 | H7/g6 |

| 전환 적합성 | 클리어런스나 약간의 간섭이 발생할 수 있습니다. | H7/k6 |

| 간섭 맞춤 | 조립을 위해서는 누르거나 힘이 필요합니다. | H7/p6 |

ISO 286은 각 맞춤 유형에 대한 허용 오차 등급과 기본 편차의 적절한 조합을 정의합니다.

샘플 IT 등급 허용 오차(µm)

| 공칭 크기 범위(mm) | IT6 | IT7 | IT8 |

| 50 – 80 | 19 | 30 | 46 |

| 80 – 120 | 22 | 35 | 54 |

| 120 – 180 | 25 | 40 | 63 |

| 250 – 315 | 32 | 52 | 81 |

예: IT6 = 19µm는 전체 허용오차 영역이 19마이크론임을 의미합니다. 실제 상한/하한은 사용된 편차 코드에 따라 달라집니다.

🔗 크기와 등급에 따른 표준 원형 막대 허용 오차의 전체 목록을 보려면 전체 참고 자료를 다운로드하세요. ISO 원형 막대 허용 오차(PDF)

2.2ISO 286의 주요 용어

| 용어 | 정의 |

| 공칭 크기 | 도면에 표시된 타겟 크기 |

| 실제 크기 | 제조 후 측정된 사이즈 |

| 상한 | 최대 허용 치수 |

| 하한 | 최소 허용 치수 |

| 용인 | 상한과 하한의 차이 |

| 한계 편차 | 공칭 크기에서 허용되는 최대 편차 |

| 기본 편차 | 명목값과의 가장 가까운 편차; 맞춤 유형을 정의합니다. |

2.3선형 치수에 대한 ISO 286 허용 오차

아래 표는 마이크로미터(µm) 단위로 표현된 다양한 공칭 치수 범위에 따른 선형 치수에 대한 ISO 286 허용 오차 한계를 제공합니다.

| 명사 같은 차원 범위 (mm) |

ISO 286—국제 용인 학년(IT 성적) 허용오차(마이크로미터, μm) |

|||

| ~ 위에 | 위로 에게 | IT6 | IT7 | IT8 |

| 0 | 3 | 6 | 10 | 14 |

| 3 | 6 | 8 | 12 | 18 |

| 6 | 10 | 9 | 15 | 22 |

| 10 | 18 | 11 | 18 | 27 |

| 18 | 30 | 13 | 21 | 33 |

| 30 | 50 | 16 | 25 | 39 |

| 50 | 80 | 19 | 30 | 46 |

| 80 | 120 | 22 | 35 | 54 |

| 120 | 180 | 25 | 50 | 63 |

| 180 | 250 | 29 | 46 | 72 |

| 250 | 315 | 32 | 52 | 81 |

| 315 | 400 | 36 | 57 | 89 |

| 400 | 500 | 40 | 63 | 97 |

| 500 | 630 | 44 | 70 | 110 |

| 630 | 800 | 50 | 80 | 125 |

| 800 | 1,000 | 56 | 90 | 140 |

| 1,000 | 1,250 | 66 | 105 | 165 |

| 1,250 | 1,600 | 78 | 125 | 195 |

| 1,600 | 2,000 | 92 | 150 | 230 |

| 2,000 | 2,500 | 110 | 175 | 280 |

| 2,500 | 3,150 | 135 | 210 | 330 |

ISO 286 IT6 허용 등급을 사용하여 50mm에서 80mm 사이의 공칭 치수의 경우 허용 편차는 ±19µm입니다.

2.4ISO 286 및 기하학적 치수 및 공차(GD&T)

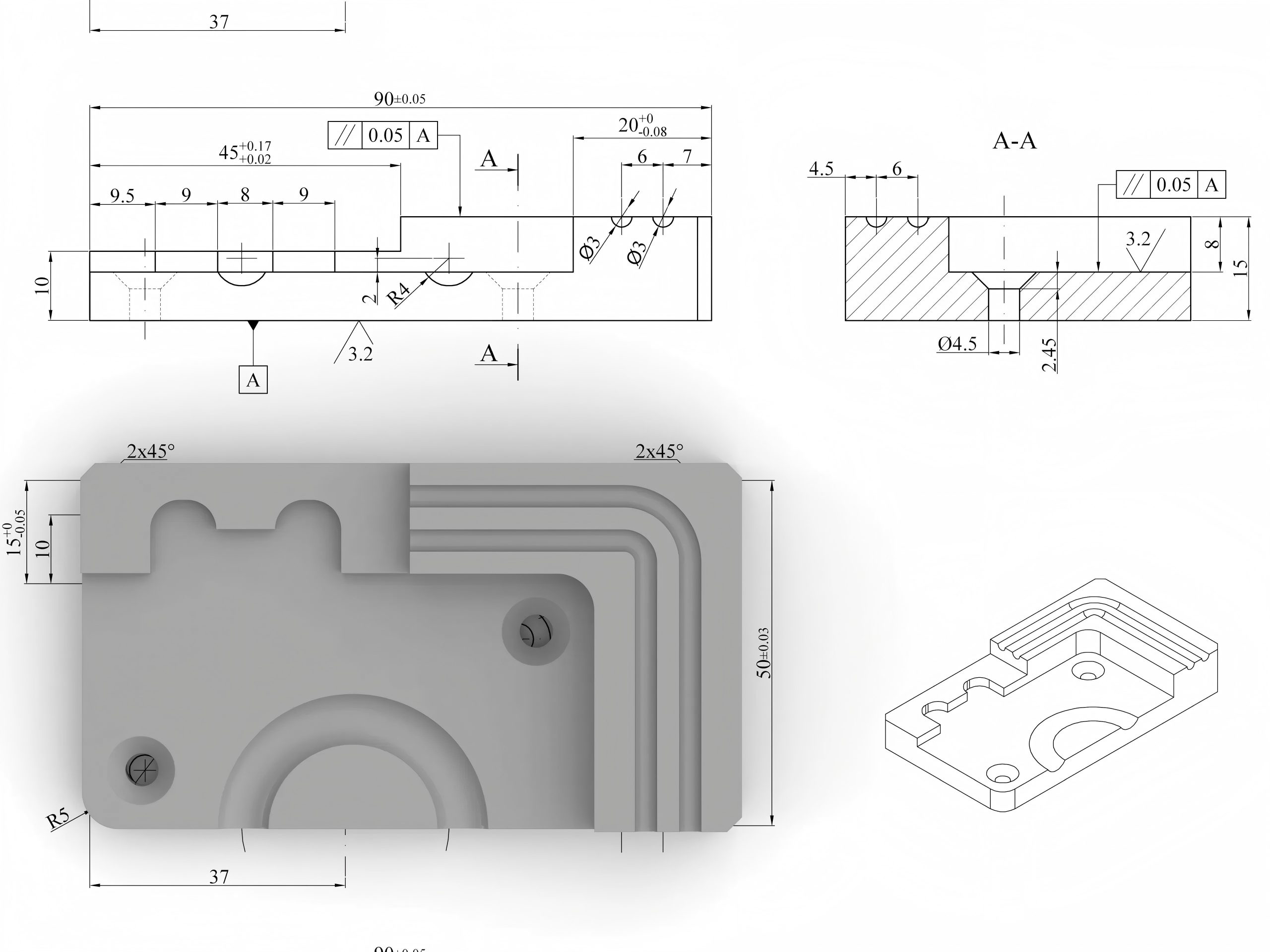

기하학적 치수 및 공차(GD&T) 부품 형상의 기하 구조와 허용 오차를 정의하는 데 사용되는 기호 언어입니다. 크기에만 초점을 맞춘 선형 공차와 달리, GD&T는 형상 간의 기하학적 관계를 관리하여 적절한 기능과 조립을 보장합니다.

GD&T는 다음 사항에 따라 관리됩니다.

- ISO 1101– 기하학적 제품 사양(GPS)

- ASME Y14.5– 북미 GD&T 표준

GD&T 허용 범주

| 범주 | 설명 |

| 형태 허용 오차 | 기하학적 모양(예: 평탄도, 원형도, 직선도)을 제어합니다. |

| 방향 허용 오차 | 각도와 정렬(예: 평행도, 수직도)을 제어합니다. |

| 위치 허용 오차 | 피처의 위치(예: 구멍 배치)를 제어합니다. |

| 런아웃 허용 오차 | 부품의 회전 동작(예: 흔들림, 동심도)을 제어합니다. |

GD&T는 이상적입니다 기능에 중요한 기능 성능과 신뢰성을 보장하기 위해 정밀한 조립이 요구되는 경우.

2.5ISO 286의 실제 활용

응용 프로그램은 다음과 같습니다.

- 허용 오차 지정: 설계자는 구멍과 샤프트의 크기 편차를 제어하기 위해 허용 오차 등급(예: H11, JS11, c11)을 정의합니다.

- 핏 선택: 엔지니어는 적절한 맞춤(간격, 전환, 간섭)을 선택하기 위해 ISO 286 표를 참조합니다.

- 검사 및 QA: 검사관은 진행/중단 결정 및 통계적 공정 관리를 위해 ISO 286 기준을 사용합니다.

- 툴링 및 측정: 표준화된 절삭 도구 및 게이지와의 호환성을 보장합니다.

- 상호 교환성: 다양한 출처의 부품이 제대로 맞고 기능할 수 있도록 합니다.

- 글로벌 호환성: 국제 공급망 전반에서 제품 일관성 및 호환성을 지원합니다.

3.0GD&T와 기존 허용오차 비교(ISO 286)

GD&T는 기하학적 제어를 도입하여 ISO 286을 향상시키고 보완합니다. ISO 286이 크기와 핏에 중점을 두는 반면, GD&T는 형태, 방향 및 위치 정확도를 관리합니다.

3.1GD&T와 전통적인 선형 공차를 언제 선택해야 할까요?

| 측면 | 전통적인 선형 공차(ISO 286) | GD&T(ISO 1101) |

| 제어 초점 | 사이즈와 핏 | 기하학: 형태, 방향, 위치 |

| 복잡성 | 간단하고 해석하기 쉽습니다 | 복잡함; 훈련이 필요함 |

| 검사 방법 | 게이지, 마이크로미터 | CMM, 디지털 계측 |

| 비용 관리 | 거친 가공 비용 관리에 좋습니다. | 정밀성을 위해 중요한 기능을 타겟으로 합니다. |

| 최상의 사용 사례 | 비중요 구조 부품 | 기능적이고 고정밀한 구성 요소 |

3.2GD&T의 장점과 한계

장점:

- 중요 기능을 정밀하게 제어하여 적합성과 안정성을 향상시킵니다.

- 해석의 모호성을 최소화하고 설계 의도를 명확히 합니다.

- 덜 중요한 기능에는 더 느슨한 허용 오차를 적용하여 비용을 절감할 수 있습니다.

- 최신 CMM 및 자동 검사 시스템과 호환 가능

제한 사항:

- 전문적인 훈련과 통역 기술이 필요합니다

- 더 복잡한 검사 방법은 품질 관리 비용을 증가시킬 수 있습니다.

- 과도한 사용이나 오용은 제조를 복잡하게 만들고 생산을 지연시킬 수 있습니다.

4.0ISO 286 대 GD&T

| 특징 | ISO 286 | GD&T |

| 제어 초점 | 구멍/샤프트 맞춤, 치수 공차 | 형태, 방향, 위치, 런아웃 |

| 표기 스타일 | 문자 + IT 등급(예: H7/h6) | 기능 제어 프레임 + 기호(예: ⊥, ⌀) |

| 적용범위 | 선형 치수, 슬라이딩/압입 맞춤 | 중요 함수, 복소 기하학 |

| 디자인 의도 | 호환성 및 적합성 | 기능 및 성능 |

실제로 ISO 286과 GD&T는 종종 결합되어 크기와 기하학 모두에 대한 포괄적인 제어 시스템을 제공합니다.

4.1허용 오차 누적 및 누적 오차

조립품에서는 여러 허용 오차가 결합되어 다음과 같은 결과를 초래할 수 있습니다. 누적 오차, ~로 알려져 있음 허용 오차 누적.

엔지니어가 수행하다 내성 분석 (예: 최악의 경우 통계적 방법)을 사용하여 전체 편차를 예측하고 최종 조립 기능을 보장합니다.

🔗 클리어런스, 전환 및 간섭 맞춤에 사용되는 자세한 샤프트/구멍 편차 조합은 전체 차트를 참조하세요. 구멍 및 샤프트에 대한 ISO 허용 오차(PDF)

ISO 286은 초기 단계에 대한 안정적인 프레임워크를 제공합니다. 설계 최적화 및 공차 계획.

4.2ISO 2768 대 ISO 286: 주요 차이점

| 범주 | ISO 2768(일반 허용 오차) | ISO 286(한계 및 적합성) |

| 적용범위 | 일반 선형/각도 치수 | 구멍과 샤프트가 정의된 편차에 맞게 맞춤 |

| 허용오차 유형 | 일반 크기, 각도, 형태 허용 오차 | 맞춤별 허용 오차(간격 등) |

| 학년 수준 | 미세, 중간, 거칠음, 매우 거칠음 | H7/h6, H11/c11 등 |

| 사용 사례 | 비중요 치수, 단순화된 도면 | 정확한 맞춤, 힘 전달, 중요한 조립 |

| 표기법 | 기본 허용 오차를 전역적으로 적용합니다. | 기능별로 명확한 적합성 지정이 필요합니다. |

5.0결론

- ISO 286 기계 조립품의 한계와 적합성에 대한 전 세계적으로 인정받는 프레임워크를 제공합니다.

- GD&T기하학적 관계에 대한 제어를 확장하여 정밀성과 기능적 성능을 구현합니다.

- 나그래서 2768 비중요 부품의 허용오차에 대한 단순화된 접근 방식을 제공합니다.

- 엔지니어는 이러한 표준을 신중하게 적용해야 합니다. 기능, 조립 요구 사항, 비용 및 설계 복잡성최적의 제조 결과를 달성하기 위해.

6.0다운로드 가능한 리소스

- ISO 286-1:2010 PDF(영어) – 선형 크기에 대한 ISO 코드 시스템에 따른 허용 오차, 편차 및 맞춤의 기준입니다.

- ISO 286-2:2010 PDF(영어) – 구멍과 샤프트에 대한 허용오차 등급과 한계 편차의 표준 표입니다.

- 구멍 및 샤프트에 대한 ISO 허용 오차(PDF) – 일반적인 핏에 대한 실제 편차 차트입니다.

- ISO 원형 막대 허용 오차(PDF) – 샤프트의 공칭 직경 및 등급에 따른 허용 오차 값입니다.