- 1.0Che cosa è la norma ISO 2768?

- 2.0Lo scopo e l'importanza della norma ISO 2768

- 3.0ISO 2768-1: Tolleranze generali per dimensioni lineari e angolari

- 4.0ISO 2768-2: Tolleranze geometriche generali

- 5.0Scarica gli standard ufficiali di tolleranza ISO 2768:

- 6.0Riepilogo

- 7.0Domande frequenti (FAQ) sulla norma ISO 2768

1.0Che cosa è la norma ISO 2768?

1.1Una panoramica completa dello standard e delle sue applicazioni

La norma ISO 2768 non è semplicemente un altro standard: è un quadro di riferimento riconosciuto a livello globale per le tolleranze generali delle dimensioni lineari e angolari. Fornisce una specifica unificata per le tolleranze dimensionali in produzione, garantendo la qualità e la coerenza del prodotto in tutta la produzione.

1.2Dimensioni lineari vs. angolari

Dimensioni lineari si riferiscono a misure quali lunghezza, larghezza e altezza.

Dimensioni angolari coinvolgono angoli, come la piegatura di una lamiera o l'inclinazione di un componente meccanico.

La precisione in queste dimensioni è fondamentale. Anche la minima deviazione può causare malfunzionamenti o rischi per la sicurezza. La norma ISO 2768 definisce gli intervalli di tolleranza accettabili per garantire il corretto funzionamento dei componenti.

Ad esempio, un componente progettato con una lunghezza di 100 mm potrebbe poter variare tra 99,95 mm e 100,05 mm secondo la norma ISO 2768, mantenendo sia la sicurezza che la funzionalità.

1.3Struttura e classificazione

Pubblicato dall'Organizzazione Internazionale per la Standardizzazione (ISO), la norma ISO 2768 è composta da due parti principali:

- Norma ISO 2768-1 Copre le tolleranze generali per le quote lineari e angolari. Quando le quote sono indicate su un disegno tecnico senza tolleranze specifiche, questa norma applica automaticamente il grado di tolleranza appropriato.

- Norma ISO 2768-2 affronta le tolleranze generali per caratteristiche prive di indicazioni di tolleranza individuali, come rettilineità, planarità, perpendicolarità e eccentricità.

1.4Gradi di tolleranza

Norma ISO 2768-1 definisce quattro gradi di tolleranza per le dimensioni lineari e angolari:

- f (fine)

- m (medio)

- c (grossolano)

- v (molto grossolano)

Questi gradi soddisfano varie esigenze di produzione e livelli di precisione.

Norma ISO 2768-2 introduce tre gradi per le tolleranze geometriche:

- H (alta precisione)

- K (precisione media)

- L (bassa precisione)

Vengono utilizzati per classificare l'accuratezza delle caratteristiche di forma e posizione.

1.5Perché la norma ISO 2768 è importante

La norma ISO 2768 è ampiamente utilizzata in settori come l'ingegneria meccanica, la lavorazione CNC e la lavorazione dei metalli. Si tratta di un approccio standardizzato:

- Riduce la mancanza di comunicazione tra i team di progettazione e produzione

- Previene problemi di produzione causati da un'interpretazione errata della tolleranza

- Garantisce la coerenza e l'affidabilità del prodotto

- Facilita la collaborazione tra produttori e clienti globali

In Germania, la norma ISO 2768 è implementata anche sotto la Norma DIN, supportando ulteriormente l'esecuzione uniforme.

1.6Considerazioni sulla rugosità superficiale

Mentre la norma ISO 2768 si concentra sulle tolleranze dimensionali, affronta anche rugosità superficiale definendo i livelli di qualità della finitura. Queste classificazioni aiutano a standardizzare le aspettative tra i diversi metodi di produzione e a garantire un trattamento superficiale funzionale e uniforme.

1.7Esempi di tolleranze per parti metalliche lavorate a CNC

| Caratteristica | Gamma dimensionale (mm) | Tolleranza (± mm) | Nota |

| Dimensioni lineari | 0,5 – 6 | ±0,05 | Piccole caratteristiche |

| >6 – 30 | ±0,10 | Parti di uso generale | |

| >30 – 120 | ±0,15 | Parti di medie dimensioni | |

| >120 – 400 | ±0,25 | Grandi caratteristiche lavorate | |

| Diametro del foro | ≤6 | ±0,05 | Alta precisione richiesta |

| >6 – 30 | ±0,10 | Per elementi di fissaggio standard | |

| >30 – 100 | ±0,15 | Fori di medie dimensioni | |

| Planarità | ≤100 | 0.1 | Planarità della superficie di base |

| >100 | 0.2 | Superfici piane più grandi | |

| rettilineità | ≤100 | 0.1 | Per alberi o elementi lunghi |

| >100 | 0.2 | ||

| Perpendicolarità | ≤100 | 0.2 | Tra pareti o parti accoppiate |

| >100 | 0.3 | ||

| Tolleranza di posizione | ≤100 | 0.5 | Posizione del foro o della caratteristica |

| Rotondità / Cilindricità | ≤50 | 0,1 – 0,2 | Per parti rotanti o accoppiate |

2.0Lo scopo e l'importanza della norma ISO 2768

2.1Perché viene utilizzato ISO 2768

La norma ISO 2768 fornisce un sistema standardizzato di tolleranze generali per quote lineari, quote angolari e alcune caratteristiche geometriche. Ciò riduce la necessità per i progettisti di specificare tolleranze individuali per ogni caratteristica di un disegno tecnico.

Ciò è particolarmente vantaggioso negli assemblaggi complessi che coinvolgono più componenti, poiché:

- Risparmia tempo di progettazione

- Riduce la complessità del disegno

- Riduce al minimo gli errori nell'interpretazione dei disegni tecnici

Ad esempio, caratteristiche critiche come i raggi esterni o le altezze degli smussi possono rispettare le tolleranze generali descritte nella norma ISO 2768. Ciò semplifica la comunicazione tra progettisti, ingegneri e produttori, migliorando in definitiva l'efficienza produttiva.

2.2Il ruolo delle tolleranze nella produzione e nel controllo di qualità

- Definizione di deviazione accettabile: Le tolleranze specificano di quanto le dimensioni o la geometria di un pezzo possono discostarsi dal valore nominale, garantendo che il pezzo soddisfi comunque l'intento di progettazione.

- Garantire la qualità dell'assemblaggio: Le tolleranze appropriate garantiscono che i componenti si adattino e funzionino correttamente durante l'assemblaggio, riducendo il rischio di rilavorazioni o guasti.

- Controllo dei costi di produzione: L'applicazione di tolleranze ragionevoli evita lavorazioni meccaniche eccessive e sovra-ingegnerizzazione, contribuendo a ridurre le spese di produzione.

- Semplificare la comunicazione: Un quadro di tolleranza standardizzato aiuta ad allineare le aspettative tra progettisti e produttori, riducendo al minimo le interpretazioni errate.

- Senza tolleranze chiaramente definite, anche piccole variazioni dimensionali possono dare luogo a un adattamento inadeguato, a una qualità compromessa o al guasto del prodotto sul campo.

2.3Perché la norma ISO 2768 è importante nella produzione moderna

- Semplifica l'ingegneria disegni e migliora la comunicazione tra designer, ingegneri e team di produzione

- Supporta la coerenza globale, garantendo la compatibilità e l'intercambiabilità dei componenti prodotti in diverse regioni

- Abilita la collaborazione internazionalefornendo una comprensione condivisa dei requisiti di tolleranza, eliminando la confusione causata dagli standard locali

- Migliora la qualità e l'affidabilità del prodottoriducendo gli errori di produzione e supportando prestazioni costanti in tutte le fasi di produzione

La norma ISO 2768 è un pilastro della produzione efficiente e standardizzata, in quanto offre un equilibrio tra precisione, praticità e interoperabilità globale.

2.4Come selezionare il giusto grado di tolleranza ISO 2768

La scelta del grado di tolleranza ISO 2768 appropriato richiede un'attenta valutazione di diversi fattori chiave. La scelta del grado corretto garantisce un equilibrio tra funzionalità del prodotto, costi di produzione e fattibilità.

| Fattore | Descrizione |

| Funzione parziale | I componenti critici, come quelli dei motori o dei dispositivi medici, richiedono tolleranze ridotte. I componenti non critici possono richiedere tolleranze più ampie. |

| Controllo dei costi | Tolleranze più strette aumentano la complessità e i costi di lavorazione. Tolleranze ragionevoli contribuiscono a ridurre i costi di produzione. |

| Complessità del design | Le geometrie complesse spesso richiedono tolleranze più strette per garantire la precisione. I componenti più semplici possono tollerare tolleranze più ampie. |

| Proprietà del materiale | Alcuni materiali richiedono controlli più rigorosi per mantenere stabilità e prestazioni durante la lavorazione. |

Per la maggior parte delle applicazioni di ingegneria generale, medio (m) il grado di tolleranza è considerato un valore predefinito nella pratica, in quanto rappresenta un buon equilibrio tra precisione ed economicità.

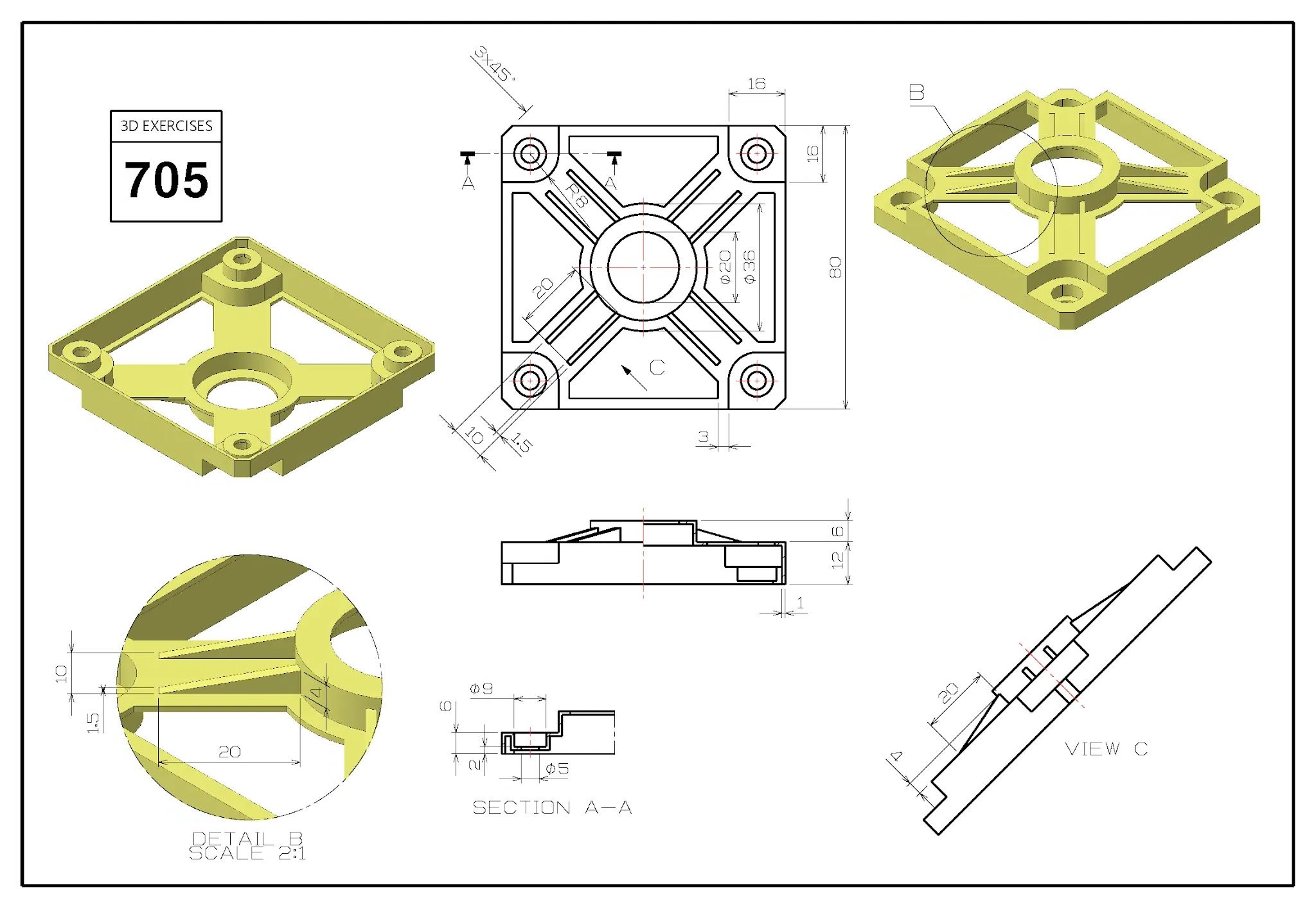

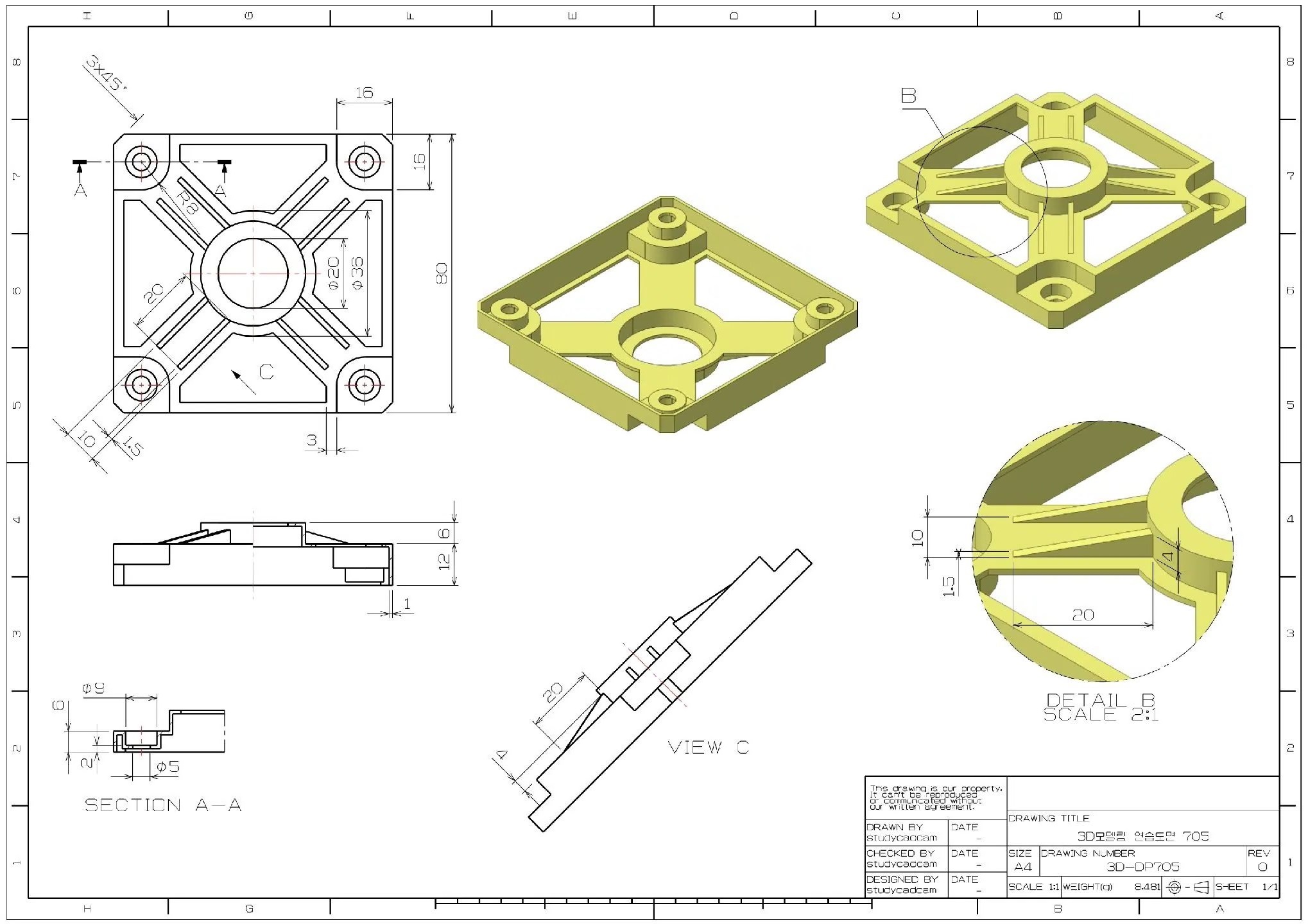

La tabella seguente offre indicazioni sui casi d'uso tipici, delineando gli standard di tolleranza consigliati (ISO 2768 e Norma ISO 286) in base alla funzione della parte e ai requisiti dell'applicazione:

| Applicazione | Descrizione | Classe di tolleranza ISO 2768 | Grado ISO 286 | Motivo della scelta di tolleranza |

| Parti lavorate con precisione | Parti ad alta precisione per uso aerospaziale, automobilistico o medico. | Bene | IT6 o più stretto | Garantisce una deviazione minima nelle dimensioni e nell'adattamento per assemblaggi ad alta precisione. |

| Parti meccaniche intercambiabili | Parti sostituibili come ingranaggi, cuscinetti, elementi di fissaggio negli assemblaggi. | Bene | IT7 o più stretto | Supporta la coerenza dimensionale e gli adattamenti standardizzati tra i componenti. |

| Assemblaggi meccanici generali | Parti standard di macchinari come alloggiamenti, telai o staffe. | Medio | – | Bilancia i costi di produzione e la precisione dimensionale. |

| Grandi strutture fabbricate | Strutture saldate o assemblate, come telai, travi e piastre. | Medio | – | Adatto per pezzi di grandi dimensioni in cui tolleranze strette non sono pratiche. |

| Componenti in plastica | Parti in plastica stampate o lavorate con requisiti di tolleranza moderati. | Medio | IT8 o più largo | Supporta il restringimento del materiale e la minore stabilità dimensionale. |

| Alberi e fori per parti rotanti | Elementi rotanti che richiedono adattamenti e allineamenti funzionali. | Bene | IT6–IT7 | Garantisce adattamenti circolari precisi e mantiene l'equilibrio rotazionale. |

| Parti in lamiera | Componenti piegati o punzonati come pannelli, involucri o coperture. | Medio | – | Adatto per metodi di formatura di lastre con variabilità naturale. |

| Quadri elettrici e involucri | Rivestimenti non di precisione per sistemi elettrici o elettronici. | Medio | – | Offre una vestibilità adeguata per l'assemblaggio senza eccessivi costi di produzione. |

| Componenti di prodotti di consumo | Parti in plastica o metallo leggero presenti nei dispositivi elettronici o negli elettrodomestici. | Medio | L'IT8 | Dà priorità alla producibilità e all'adattamento estetico rispetto alle tolleranze strette. |

Applicazione delle tolleranze ISO 2768 e ISO 286 in ingegneria

2.5Cosa significa ISO 2768-mK?

ISO 2768-mK Si riferisce a una combinazione specifica di gradi di tolleranza generali secondo la norma ISO 2768. È comunemente utilizzato in contesti di produzione che richiedono una precisione dimensionale moderata, tipicamente nell'ordine dei millimetri, insieme al controllo standard delle caratteristiche geometriche.

2.6Analisi di “mK”

“m” — Grado di tolleranza media

La lettera "M" sta per medio, che è uno dei quattro gradi di tolleranza dimensionale lineare e angolare definiti nella norma ISO 2768-1:

- F- Bene

- M– medio

- C– grossolano

- v– molto grossolano

IL grado medio consente variazioni dimensionali moderate, adatte alla maggior parte delle applicazioni ingegneristiche generali in cui le tolleranze strette non sono critiche ma la coerenza è comunque essenziale.

“K” — Grado di tolleranza geometrica

La lettera "K" si riferisce a una classe di tolleranza geometrica, come definita nella norma ISO 2768-2. Si applica alle tolleranze di forma e posizione di elementi quali:

- rettilineità

- Planarità

- Perpendicolarità

- Esaurire

IL K il grado rappresenta un livello medio di controllo geometrico, offrendo un approccio equilibrato tra precisione e praticità produttiva.

In sintesi, ISO 2768-mK È una specifica ampiamente utilizzata per componenti che richiedono una precisione dimensionale moderata e un controllo geometrico standard. Semplifica i disegni tecnici, mantenendo al contempo la qualità essenziale e l'integrità funzionale in fase di produzione.

3.0ISO 2768-1: Tolleranze generali per dimensioni lineari e angolari

Norma ISO 2768-1 Semplifica i disegni tecnici definendo tolleranze generali per quote lineari e angolari, eliminando la necessità di specificare tolleranze individuali per ogni elemento. È particolarmente utile per i pezzi lavorati standard in cui le tolleranze specifiche non sono indicate esplicitamente.

La presente norma si applica a:

- Dimensioni esterne e interne

- Distanze dei passi

- Diametri e raggi

- Spaziature dei fori e distanze dai bordi

- Raggi esterni e altezze degli smussi (ad esempio, bordi spezzati)

3.1Classi di tolleranza e loro applicazioni

La norma ISO 2768-1 definisce quattro classi di tolleranza in base al livello di precisione richiesto. La scelta della classe appropriata dipende dai requisiti funzionali, dalla capacità produttiva e da considerazioni di costo.

| Classe di tolleranza | Descrizione | Applicazioni tipiche |

| f (fine) | Tolleranza ad alta precisione | Componenti lavorati con precisione, strumentazione |

| m (medio) | Tolleranza standard per uso generale | Parti meccaniche con requisiti di precisione moderati |

| c (grossolano) | Per componenti a bassa precisione | Parti strutturali, assemblaggi saldati |

| v (molto grossolano) | Per lavorazioni di sgrossatura o iniziali | Profili tagliati a fiamma, elementi strutturali grezzi |

IL medio (m) La classe è comunemente utilizzata per applicazioni di ingegneria generale, offrendo un buon equilibrio tra precisione e rapporto costi-benefici.

3.2Tabella 1 Tolleranze generali per le dimensioni lineari (unità: mm)

| Intervallo di lunghezza nominale (mm) | f (fine) | m (medio) | c (grossolano) | v (molto grossolano) |

| Da 0,5 a 3 | ±0,05 | ±0,1 | ±0,2 | – |

| Da oltre 3 a 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Oltre 6 fino a 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Oltre 30 fino a 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Oltre 120 fino a 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Oltre 400 fino a 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Oltre 1000 fino a 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| Oltre 2000 fino a 4000 | – | ±2,0 | ±4,0 | ±8,0 |

In base alla classe di tolleranza e all'intervallo di lunghezza nominale — Riferimento: ISO 2768-1

3.3Tabella 2 – Raggi esterni e altezze degli smussi

| Scostamenti ammissibili in mm per intervalli in lunghezze nominali | Designazione della classe di tolleranza (descrizione) | |||

| f (fine) | m (medio) | c (grossolano) | v (molto grossolano) | |

| Da 0,5 a 3 | ±02 | ±0,2 | ±0,4 | ±0,4 |

| oltre 3 fino a 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| oltre 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

NOTA: Allo stesso modo, le tolleranze inferiori a 0,5 mm devono essere annotate accanto alla dimensione corrispondente.

3.4Tabella 3 – Dimensioni angolari

| Scostamenti ammissibili in mm per intervalli in lunghezze nominali | Designazione della classe di tolleranza (descrizione) | |||

| f (fine) | m (medio) | c (grossolano) | v (molto grossolano) | |

| fino a 10 | ±1º | ±1º | ±1º30′ | ±3º |

| oltre 10 fino a 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| oltre 50 fino a 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| oltre 120 fino a 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| oltre 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

La Tabella 3 definisce le tolleranze generali per angoli/dimensioni angolari. Si noti che le unità di misura delle tolleranze per gli angoli sono gradi e minuti.

3.5Applicazione della norma ISO 2768-1

La norma ISO 2768-1 si applica a:

Dimensioni lineari senza indicazioni di tolleranza individuali, come ad esempio:

- Lunghezze esterne e interne

- Larghezze, altezze e spessori

- Diametri dei fori e diametri degli alberi

Dimensioni angolari, tra cui:

- Angoli tra le superfici

- Smussi e smussi

Caratteristiche prodotte da processi di produzione comuni, come:

- Lavorazione meccanica

- Taglio

- Piegatura

- Timbratura

- Assemblaggio e saldatura

Questo standard è in genere applicato alle parti in metallo e plastica nei disegni di ingegneria meccanica generale.

4.0ISO 2768-2: Tolleranze geometriche generali

Norma ISO 2768-2 imposta le tolleranze geometriche generali per caratteristiche come rettilineità, planarità, rotondità, E cilindricità, semplificando i disegni evitando segni di tolleranza dettagliati.

Si applica principalmente alle parti realizzate mediante processi di asportazione di materiale (ad esempio fresatura, tornitura) e classifica le tolleranze in tre livelli:

- H– Alta precisione

- K– Media precisione

- L– Bassa precisione

A differenza degli standard di tolleranza dimensionale (come ISO 286), ISO 2768-2 controlla la geometria utilizzando zone di tolleranza—aree tra due piani o superfici parallele su cui deve trovarsi l'elemento reale. Questo metodo tiene conto della rugosità superficiale e di piccole variazioni durante la misurazione, ma mantiene le deviazioni entro limiti accettabili.

La norma fornisce tabelle che coprono le tolleranze per:

- Rettilineità e planarità

- Circolarità e cilindricità

- Perpendicolarità, angolarità, parallelismo

- Run-out e run-out totale

Ogni tolleranza dipende dalla dimensione nominale dell'elemento e dalla classe di precisione scelta (H, K o L).

4.1Tabella 4 – Tolleranze generali di rettilineità e planarità

| Intervalli di lunghezze nominali in mm | Classe di tolleranza | ||

| H | K | L | |

| fino a 10 | 0.02 | 0.05 | 0.1 |

| sopra 10 a 30 | 0.05 | 0.1 | 0.2 |

| oltre 30 a 100 | 0.1 | 0.2 | 0.4 |

| oltre 100 a 300 | 0.2 | 0.4 | 0.8 |

| oltre 300 a 1000 | 0.3 | 0.6 | 1.2 |

| sopra 1000 a 3000 | 0.4 | 0.8 | 1.6 |

La Tabella 4 definisce le classi di tolleranza di planarità e rettilineità. Tornando all'esempio del compressore, la superficie di contatto tra il compressore e la base e la superficie di contatto tra la base e il motore sono importanti, quindi le relative tolleranze di planarità sono specificate nei disegni. La tolleranza di rettilineità si riferisce al grado di variazione entro una linea retta specificata su quella superficie. Un altro utilizzo è quello di tenere conto del grado di flessione o torsione dell'asse di un componente.

4.2Tabella 5 – Tolleranze generali sulla perpendicolarità

| Intervalli di lunghezze nominali in mm | Classe di tolleranza | ||

| H | K | L | |

| fino a 100 | 0.2 | 0.4 | 0.6 |

| oltre 100 a 300 | 0.3 | 0.6 | 1.0 |

| oltre 300 a 1000 | 0.4 | 0.8 | 1.5 |

| sopra 1000 a 3000 | 0.5 | 1.0 | 2.0 |

La distanza verticale è espressa in millimetri. Analogamente alla planarità, definiamo la distanza tra due piani inferiore alla deviazione ammissibile nella Tabella 5. Il nostro obiettivo è raggiungere un angolo di 90 gradi.

4.3Tabella 6 – Tolleranze generali sulla simmetria

| Intervalli di lunghezze nominali in mm | Classe di tolleranza | ||

| H | K | L | |

| fino a 100 | 0.5 | 0.6 | 0.6 |

| oltre 100 a 300 | 0.5 | 0.6 | 1.0 |

| oltre 300 a 1000 | 0.5 | 0.8 | 1.5 |

| sopra 1000 a 3000 | 0.5 | 1.0 | 2.0 |

Nella tabella 6 sono riportate le tolleranze di simmetria del pezzo sul piano di riferimento.

4.4Tabella 7 – Tolleranze generali sulla eccentricità circolare

| Intervalli di lunghezze nominali in mm | Classe di tolleranza | ||

| H | K | L | |

| 0.1 | 0.2 | 0.5 | |

Questa tolleranza universale consente al progettista di scegliere il livello di tolleranza più adatto alle proprie esigenze. Ad esempio, se il componente deve essere utilizzato in un progetto CNC con requisiti di tolleranza rigorosi, sarebbe opportuno scegliere un intervallo di tolleranza più piccolo. Al contrario, se si producono componenti in grandi volumi per applicazioni con tolleranze inferiori, un intervallo di tolleranza più ampio sarà più conveniente.

4.5Applicazioni comuni della norma ISO 2768-2

| Area di applicazione | Descrizione | Esempio |

| Fabbricazione di lamiere | Controllo geometrico per parti senza segni di tolleranza specifici | Planarità, rettilineità, perpendicolarità nelle parti in lamiera |

| Componenti meccanici | Controllo delle relazioni geometriche sulle superfici di accoppiamento o di assemblaggio | Sbandamento assiale degli alberi degli ingranaggi, simmetria delle sedi delle chiavette |

| Strutture saldate | Forma e consistenza posizionale di grandi gruppi saldati | Parallelismo e perpendicolarità dei telai saldati |

| Parti lavorate (non critiche) | Controllo di forma di base in cui non è richiesta elevata precisione | Controllo della geometria per spessori, staffe, flange |

| Stampaggio a iniezione/fusione | Controllo geometrico di base delle parti stampate | Planarità, simmetria e posizionamento degli alloggiamenti |

| Guida di montaggio o superfici di accoppiamento | Garantire la precisione posizionale di base tra le parti | Posizionamento dei perni guida, fori per tasselli |

| Superfici di riferimento o ausiliarie non funzionali | Controllare l'aspetto o la qualità dell'assemblaggio piuttosto che la funzione | Rettilineità delle pareti laterali dell'alloggiamento, perpendicolarità delle parti decorative |

5.0Scarica gli standard ufficiali di tolleranza ISO 2768:

Norma di tolleranza generale ISO 2768-1 (Dimensioni lineari e angolari) .pdf

Norma di tolleranza generale ISO 2768-2 (tolleranze geometriche) .pdf

6.0Riepilogo

La norma ISO 2768 definisce le tolleranze generali ampiamente utilizzate nella produzione per semplificare la progettazione e la produzione.

- Norma ISO 2768-1 copre le dimensioni lineari e angolari con classi di tolleranza generali.

- Norma ISO 2768-2 garantisce la precisione delle caratteristiche geometriche quali rettilineità, perpendicolarità e simmetria, fondamentali per il corretto assemblaggio dei componenti.

Nella scelta degli standard, considerare:

- La precisione dimensionale richiesta del prodotto

- La necessità di mantenere relazioni geometriche tra le parti

In pratica, ISO 2768-1 e ISO 2768-2 sono spesso combinatiAd esempio, i componenti dei motori automobilistici richiedono in genere la precisione dimensionale della norma ISO 2768-1 insieme al controllo geometrico secondo la norma ISO 2768-2 per garantire le prestazioni complessive e la qualità dell'assemblaggio.

- La norma ISO 2768-2 viene utilizzata insieme alla norma ISO 2768-1 per formare uno schema completo di tolleranza generale.

- Riduce le marcature di tolleranza ridondanti, migliorando la chiarezza del disegno.

- Per lavorazioni CNC e stampi che richiedono una precisione geometrica moderata, K (medio)di solito viene selezionata la classe di tolleranza.

7.0Domande frequenti (FAQ) sulla norma ISO 2768

Qual è la differenza tra ISO 2768 e ISO 286?

La norma ISO 2768 specifica le tolleranze generali per le dimensioni lineari e angolari, applicabili a vari componenti; mentre la norma ISO 286 si concentra su tolleranze specifiche per accoppiamenti cilindrici come alberi e fori, in particolare per accoppiamenti con interferenza o gioco. Pertanto, la norma ISO 286 è adatta per situazioni di accoppiamento di precisione, mentre la norma ISO 2768 viene utilizzata per un controllo delle tolleranze più generale.

In che cosa la norma ISO 2768 differisce dalla norma ASME Y14.5?

ISO 2768 è uno standard internazionale che fornisce gradi di tolleranza generali; ASME Y14.5 è uno standard statunitense incentrato su GD&T (Dimensionamento e Tolleranza Geometrica) e che copre tolleranze geometriche più complesse, quali rettilineità, planarità, ecc. ISO 2768 è adatto per tolleranze dimensionali generali, mentre ASME Y14.5 si applica a requisiti di progettazione altamente dettagliati e complessi.

Qual è la relazione tra le norme ISO 2768 e DIN?

Gli standard DIN sono ampiamente utilizzati in Germania e in Europa, simili alla ISO 2768, ma possono includere limiti di tolleranza più rigorosi o specifici per processo (ad esempio, per lamiere e stampaggio a iniezione). La norma DIN fornisce anche linee guida applicative più dettagliate per soddisfare le esigenze produttive europee.

Come condurre un audit di conformità alla norma ISO 2768?

L'audit di conformità richiede la revisione sistematica dei processi di produzione e dei disegni per verificare che le tolleranze lineari e angolari siano conformi alla norma ISO 2768, in particolare i gradi di tolleranza (H, K, L) e le caratteristiche geometriche (come rettilineità, planarità, perpendicolarità). È fondamentale che le annotazioni sulle tolleranze sui disegni siano in linea con i processi di produzione per garantire che i componenti siano conformi alle specifiche.

Quali sono le insidie più comuni negli audit di conformità alla norma ISO 2768?

Le principali insidie includono l'incomprensione o l'applicazione errata delle tolleranze di disegno, l'ignoranza delle tolleranze per caratteristiche critiche (come raggi esterni e smussi) e l'esecuzione impropria dei gradi di tolleranza. Anche la scarsa comprensione dell'applicabilità del processo di produzione può portare a non conformità.

Come ottenere la certificazione ISO 2768?

Il processo di certificazione comprende:

- Comprensione e padronanza dei requisiti della norma ISO 2768;

- Condurre un'analisi dei gap per identificare le differenze tra i processi attuali e lo standard;

- Implementazione delle modifiche necessarie, compresi aggiornamenti ai disegni, gradi di tolleranza e adeguamenti dei processi;

- Eseguire audit interni per verificare l'efficacia dei cambiamenti e la consapevolezza del team;

- Selezione di un organismo di certificazione accreditato ISO per l'audit esterno;

- Ottenere la certificazione e mantenere la conformità continua attraverso revisioni e miglioramenti regolari.

Riferimenti

https://www.fictiv.com/articles/iso-2768-an-international-standard

https://xometry.pro/en/articles/standard-tolerances-manufacturing/