- 1.0Qu'est-ce que la norme ISO 2768 ?

- 2.0L'objectif et l'importance de la norme ISO 2768

- 2.1Pourquoi la norme ISO 2768 est-elle utilisée ?

- 2.2Le rôle des tolérances dans la fabrication et le contrôle qualité

- 2.3Pourquoi la norme ISO 2768 est importante dans la fabrication moderne

- 2.4Comment choisir la bonne classe de tolérance ISO 2768

- 2.5Que signifie la norme ISO 2768-mK ?

- 2.6Décomposer « mK »

- 3.0ISO 2768-1 : Tolérances générales pour les dimensions linéaires et angulaires

- 4.0ISO 2768-2 : Tolérances géométriques générales

- 5.0Téléchargez les normes officielles de tolérance ISO 2768 :

- 6.0Résumé

- 7.0Questions fréquemment posées (FAQ) sur la norme ISO 2768

1.0Qu'est-ce que la norme ISO 2768 ?

1.1Un aperçu complet de la norme et de ses applications

La norme ISO 2768 n'est pas une simple norme : c'est un cadre mondialement reconnu pour les tolérances générales des dimensions linéaires et angulaires. Elle fournit une spécification unifiée des tolérances dimensionnelles en fabrication, garantissant la qualité et la cohérence des produits tout au long de la production.

1.2Dimensions linéaires et angulaires

Dimensions linéaires se réfère à des mesures telles que la longueur, la largeur et la hauteur.

Dimensions angulaires impliquent des angles, tels que la courbure d’une tôle ou l’inclinaison d’un composant mécanique.

La précision de ces dimensions est essentielle. Le moindre écart peut entraîner un dysfonctionnement ou des risques pour la sécurité. La norme ISO 2768 définit des plages de tolérance acceptables pour garantir le bon fonctionnement des pièces.

Par exemple, un composant conçu avec une longueur de 100 mm pourrait être autorisé à varier entre 99,95 mm et 100,05 mm selon la norme ISO 2768, préservant ainsi à la fois la sécurité et la fonctionnalité.

1.3Structure et classification

Publié par l'Organisation internationale de normalisation (ISO), la norme ISO 2768 se compose de deux parties principales :

- ISO 2768-1 Couvre les tolérances générales pour les dimensions linéaires et angulaires. Lorsque les dimensions sont indiquées sur un dessin technique sans tolérances spécifiques, cette norme applique automatiquement le degré de tolérance approprié.

- ISO 2768-2 aborde les tolérances générales pour les caractéristiques sans indications de tolérance individuelles, telles que la rectitude, la planéité, la perpendicularité et le faux-rond.

1.4degrés de tolérance

ISO 2768-1 définit quatre degrés de tolérance pour les dimensions linéaires et angulaires :

- f (bien)

- m (moyen)

- c (grossier)

- v (très grossier)

Ces nuances s'adaptent à divers besoins de fabrication et niveaux de précision.

ISO 2768-2 introduit trois catégories de tolérances géométriques :

- H (haute précision)

- K (précision moyenne)

- L (faible précision)

Ils sont utilisés pour classer la précision des caractéristiques de forme et de position.

1.5Pourquoi la norme ISO 2768 est importante

La norme ISO 2768 est largement utilisée dans des secteurs tels que l'ingénierie mécanique, l'usinage CNC et la fabrication métallique. Il s'agit d'une approche normalisée :

- Réduit les problèmes de communication entre les équipes de conception et de fabrication

- Empêche les problèmes de production causés par une mauvaise interprétation des tolérances

- Assure la cohérence et la fiabilité du produit

- Facilite la collaboration entre les fabricants et les clients mondiaux

En Allemagne, la norme ISO 2768 est également mise en œuvre dans le cadre de la norme DIN, favorisant ainsi une exécution uniforme.

1.6Considérations sur la rugosité de surface

Bien que la norme ISO 2768 se concentre sur les tolérances dimensionnelles, elle aborde également rugosité de surface en définissant des niveaux de qualité de finition. Ces classifications permettent de standardiser les attentes entre les différentes méthodes de fabrication et de garantir un traitement de surface fonctionnel et homogène.

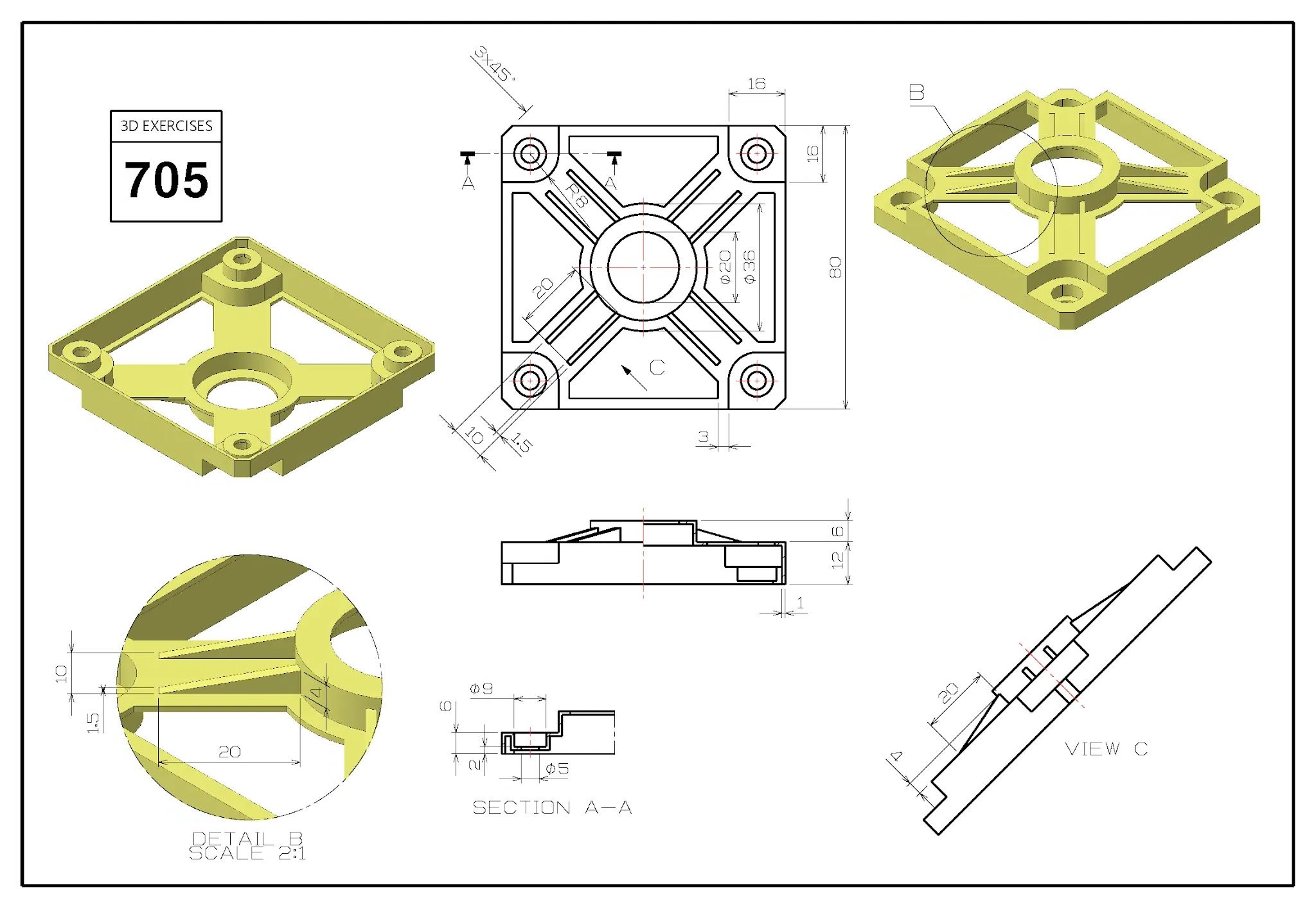

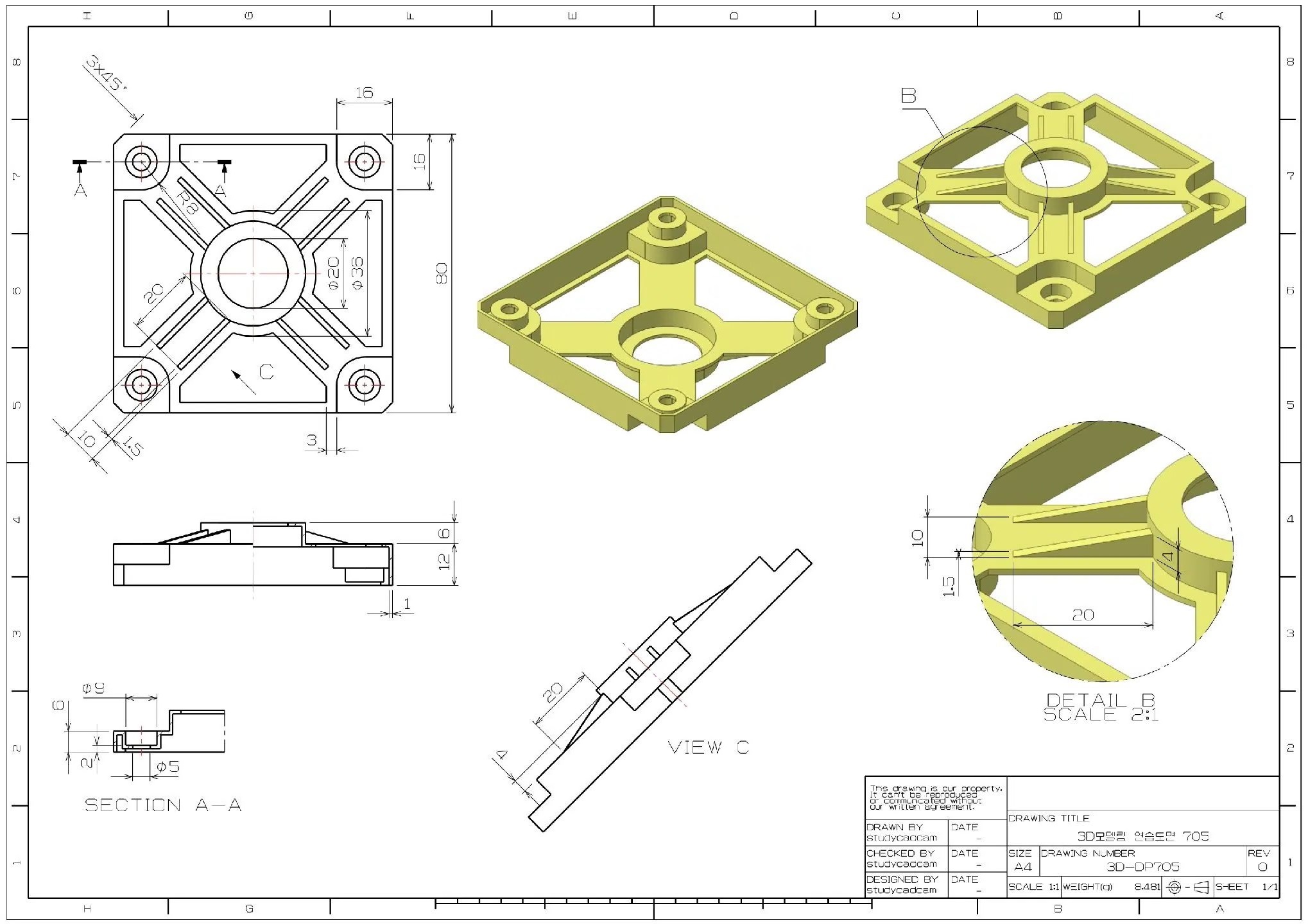

1.7Exemples de tolérances pour les pièces métalliques usinées CNC

| Fonctionnalité | Plage de dimensions (mm) | Tolérance (± mm) | Note |

| Dimensions linéaires | 0,5 – 6 | ±0,05 | Petites fonctionnalités |

| >6 – 30 | ±0,10 | Pièces à usage général | |

| >30 – 120 | ±0,15 | Pièces de taille moyenne | |

| >120 – 400 | ±0,25 | Grandes caractéristiques usinées | |

| Diamètre du trou | ≤6 | ±0,05 | Haute précision requise |

| >6 – 30 | ±0,10 | Pour fixations standard | |

| >30 – 100 | ±0,15 | Trous de taille moyenne | |

| Platitude | ≤100 | 0.1 | Planéité de la surface de base |

| >100 | 0.2 | Surfaces planes plus grandes | |

| Rectitude | ≤100 | 0.1 | Pour les arbres ou les éléments longs |

| >100 | 0.2 | ||

| Perpendicularité | ≤100 | 0.2 | Entre les murs ou les pièces d'accouplement |

| >100 | 0.3 | ||

| Tolérance de position | ≤100 | 0.5 | Position du trou ou de la fonction |

| Rondeur / Cylindricité | ≤50 | 0,1 – 0,2 | Pour pièces rotatives ou accouplées |

2.0L'objectif et l'importance de la norme ISO 2768

2.1Pourquoi la norme ISO 2768 est-elle utilisée ?

La norme ISO 2768 fournit un système normalisé de tolérances générales pour les dimensions linéaires, les dimensions angulaires et certaines caractéristiques géométriques. Cela évite aux concepteurs de devoir spécifier des tolérances individuelles pour chaque élément d'un dessin technique.

Ceci est particulièrement bénéfique dans les assemblages complexes impliquant plusieurs composants, car cela :

- Permet de gagner du temps de conception

- Réduit la complexité du dessin

- Minimise les erreurs d'interprétation des dessins techniques

Par exemple, les caractéristiques critiques telles que les rayons externes ou les hauteurs de chanfrein peuvent suivre les tolérances générales décrites dans la norme ISO 2768. Cela simplifie la communication entre les concepteurs, les ingénieurs et les fabricants, améliorant ainsi l'efficacité de la fabrication.

2.2Le rôle des tolérances dans la fabrication et le contrôle qualité

- Définition de l'écart acceptable : Les tolérances spécifient dans quelle mesure la taille ou la géométrie d'une pièce peut varier par rapport à la valeur nominale, garantissant ainsi que la pièce répond toujours à l'intention de conception.

- Assurer la qualité de l'assemblage : Des tolérances appropriées garantissent que les pièces s'ajustent et fonctionnent correctement pendant l'assemblage, réduisant ainsi le risque de reprise ou de défaillance.

- Maîtriser les coûts de production : L’application de tolérances raisonnables évite un usinage excessif et une sur-ingénierie, ce qui contribue à réduire les dépenses de fabrication.

- Rationalisation de la communication : Un cadre de tolérance normalisé permet d’aligner les attentes entre les concepteurs et les fabricants, minimisant ainsi les erreurs d’interprétation.

- Sans tolérances clairement définies, même de petites variations dimensionnelles peuvent entraîner un mauvais ajustement, une qualité compromise ou une défaillance du produit sur le terrain.

2.3Pourquoi la norme ISO 2768 est importante dans la fabrication moderne

- Simplifie l'ingénierie dessins et améliore la communication entre les concepteurs, les ingénieurs et les équipes de production

- Prend en charge la cohérence globale, assurant la compatibilité et l'interchangeabilité des composants produits dans différentes régions

- Permet la collaboration internationaleen fournissant une compréhension commune des exigences de tolérance, éliminant ainsi la confusion causée par les normes locales

- Améliore la qualité et la fiabilité du produiten réduisant les erreurs de fabrication et en soutenant des performances constantes sur l'ensemble des cycles de production

La norme ISO 2768 est la pierre angulaire d’une fabrication efficace et standardisée, offrant un équilibre entre précision, praticité et interopérabilité mondiale.

2.4Comment choisir la bonne classe de tolérance ISO 2768

Le choix de la classe de tolérance ISO 2768 appropriée nécessite une prise en compte rigoureuse de plusieurs facteurs clés. Le choix de la classe adéquate garantit un équilibre entre fonctionnalité du produit, coût de fabrication et faisabilité.

| Facteur | Description |

| Fonction de la pièce | Les composants critiques, tels que ceux des moteurs ou des dispositifs médicaux, nécessitent des tolérances précises. Les pièces non critiques peuvent nécessiter des tolérances plus grossières. |

| Contrôle des coûts | Des tolérances plus strictes augmentent la complexité et le coût de l'usinage. Des tolérances raisonnables contribuent à réduire les coûts de fabrication. |

| Complexité de conception | Les géométries complexes nécessitent souvent des tolérances plus fines pour garantir la précision. Les pièces plus simples peuvent tolérer des nuances plus souples. |

| Propriétés matérielles | Certains matériaux nécessitent un contrôle plus strict pour maintenir la stabilité et les performances pendant le traitement. |

Pour la plupart des applications d'ingénierie générales, le moyen (m) La classe de tolérance est considérée comme une valeur par défaut pratique : elle offre un bon équilibre entre précision et rentabilité.

Le tableau ci-dessous offre des conseils sur les cas d'utilisation typiques, décrivant les normes de tolérance recommandées (ISO 2768 et ISO 286) en fonction de la fonction de la pièce et des exigences de l'application :

| Application | Description | Classe de tolérance ISO 2768 | Norme ISO 286 | Raison du choix de la tolérance |

| Pièces usinées de précision | Pièces de haute précision pour l'aérospatiale, l'automobile ou le médical. | Bien | IT6 ou plus serré | Assure un écart minimal de taille et d'ajustement pour des assemblages de haute précision. |

| Pièces mécaniques interchangeables | Pièces remplaçables telles que engrenages, roulements, fixations dans les assemblages. | Bien | IT7 ou plus serré | Prend en charge la cohérence dimensionnelle et les ajustements standardisés entre les composants. |

| Assemblages mécaniques généraux | Pièces de machines standard telles que des boîtiers, des cadres ou des supports. | Moyen | – | Équilibre le coût de fabrication et la précision dimensionnelle. |

| Grandes structures fabriquées | Structures soudées ou assemblées telles que cadres, poutres et plaques. | Moyen | – | Convient aux pièces plus grandes où les tolérances serrées ne sont pas pratiques. |

| Composants en plastique | Pièces en plastique moulées ou usinées avec des exigences de tolérance modérées. | Moyen | IT8 ou plus lâche | S'adapte au rétrécissement du matériau et à la stabilité dimensionnelle inférieure. |

| Arbres et trous pour pièces rotatives | Éléments rotatifs nécessitant des ajustements et un alignement fonctionnels. | Bien | IT6–IT7 | Assure des ajustements circulaires précis et maintient l'équilibre de rotation. |

| Pièces en tôle | Composants pliés ou perforés tels que des panneaux, des boîtiers ou des couvercles. | Moyen | – | Convient aux méthodes de formage de feuilles avec variabilité naturelle. |

| Boîtiers et coffrets électriques | Couvercles non précis pour systèmes électriques ou électroniques. | Moyen | – | Offre un ajustement suffisant pour l'assemblage sans coût de fabrication excessif. |

| Composants des produits de consommation | Pièces en plastique ou en métal léger dans l'électronique ou l'électroménager. | Moyen | IT8 | Privilégie la fabricabilité et l'ajustement esthétique plutôt que des tolérances serrées. |

Application des tolérances ISO 2768 et ISO 286 en ingénierie

2.5Que signifie la norme ISO 2768-mK ?

ISO 2768-mK désigne une combinaison spécifique de degrés de tolérance générale selon la norme ISO 2768. Elle est couramment utilisée dans les scénarios de fabrication qui nécessitent une précision dimensionnelle modérée, généralement de l'ordre du millimètre, ainsi qu'un contrôle standard des caractéristiques géométriques.

2.6Décomposer « mK »

« m » — Grade de tolérance moyenne

La lettre « m » signifie moyen, qui est l'une des quatre classes de tolérance dimensionnelle linéaire et angulaire définies dans la norme ISO 2768-1 :

- f- bien

- m- moyen

- c– grossier

- v– très grossier

Le qualité moyenne permet une variation dimensionnelle modérée, adaptée à la plupart des applications d'ingénierie générales où les tolérances serrées ne sont pas critiques mais la cohérence est toujours essentielle.

« K » — Grade de tolérance géométrique

La classe de tolérance géométrique « K » correspond à la norme ISO 2768-2. Elle s'applique aux tolérances de forme et de position d'éléments tels que :

- Rectitude

- Platitude

- Perpendicularité

- S'épuiser

Le K la note représente un niveau moyen de contrôle géométrique, offrant une approche équilibrée entre précision et praticité de fabrication.

En résumé, ISO 2768-mK Il s'agit d'une spécification largement utilisée pour les composants nécessitant une précision dimensionnelle modérée et un contrôle géométrique standard. Elle simplifie les dessins techniques tout en préservant la qualité essentielle et l'intégrité fonctionnelle de la fabrication.

3.0ISO 2768-1 : Tolérances générales pour les dimensions linéaires et angulaires

ISO 2768-1 Simplifie les dessins techniques en définissant des tolérances générales pour les dimensions linéaires et angulaires, éliminant ainsi la nécessité de spécifier des tolérances individuelles pour chaque élément. Ce logiciel est particulièrement utile pour les pièces usinées standard pour lesquelles les tolérances spécifiques ne sont pas explicitement indiquées.

Cette norme s'applique à :

- Dimensions extérieures et intérieures

- Distances de pas

- Diamètres et rayons

- Espacements des trous et distances des bords

- Rayons extérieurs et hauteurs de chanfrein (par exemple, bords brisés)

3.1Classes de tolérance et leurs applications

La norme ISO 2768-1 définit quatre classes de tolérance selon le niveau de précision requis. Le choix de la classe appropriée dépend des exigences fonctionnelles, des capacités de fabrication et des considérations de coût.

| Classe de tolérance | Description | Applications typiques |

| f (bien) | Tolérance de haute précision | Composants usinés avec précision, instrumentation |

| m (moyen) | Tolérance standard à usage général | Pièces mécaniques avec des exigences de précision modérées |

| c (grossier) | Pour les composants de faible précision | Pièces de structure, assemblages soudés |

| v (très grossier) | Pour l'usinage grossier ou initial | Profilés découpés au chalumeau, éléments structurels bruts |

Le moyen (m) La classe est couramment utilisée pour les applications d'ingénierie générale, offrant un bon équilibre entre précision et rentabilité.

3.2Tableau 1 Tolérances générales pour les dimensions linéaires (unité : mm)

| Plage de longueur nominale (mm) | f (bien) | m (moyen) | c (grossier) | v (très grossier) |

| 0,5 à 3 | ±0,05 | ±0,1 | ±0,2 | – |

| De plus de 3 à 6 ans | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| De plus de 6 à 30 ans | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Plus de 30 jusqu'à 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Plus de 120 jusqu'à 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Plus de 400 jusqu'à 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Plus de 1000 jusqu'à 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| Plus de 2000 jusqu'à 4000 | – | ±2,0 | ±4,0 | ±8,0 |

Basé sur la classe de tolérance et la plage de longueur nominale — Référence : ISO 2768-1

3.3Tableau 2 – Rayons extérieurs et hauteurs de chanfrein

| Écarts admissibles en mm pour les gammes de longueurs nominales | Désignation de la classe de tolérance (description) | |||

| f (bien) | m (moyen) | c (grossier) | v (très grossier) | |

| 0,5 à 3 | ±02 | ±0,2 | ±0,4 | ±0,4 |

| de plus de 3 à 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| plus de 6 ans | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

NOTE: De même, les tolérances inférieures à 0,5 mm doivent être indiquées à côté de la dimension concernée.

3.4Tableau 3 – Dimensions angulaires

| Écarts admissibles en mm pour les gammes de longueurs nominales | Désignation de la classe de tolérance (description) | |||

| f (bien) | m (moyen) | c (grossier) | v (très grossier) | |

| jusqu'à 10 | ±1º | ±1º | ±1º30′ | ±3º |

| plus de 10 jusqu'à 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| plus de 50 jusqu'à 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| plus de 120 jusqu'à 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| plus de 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Le tableau 3 définit les tolérances générales pour les angles et les dimensions angulaires. Il est à noter que les unités de tolérance pour les angles sont les degrés et les minutes.

3.5Application de la norme ISO 2768-1

La norme ISO 2768-1 s'applique à :

Dimensions linéaires sans indications de tolérance individuelles, telles que :

- Longueurs externes et internes

- Largeurs, hauteurs et épaisseurs

- Diamètres des trous et diamètres des arbres

Dimensions angulaires, y compris :

- Angles entre les surfaces

- Chanfreins et biseaux

Caractéristiques produites par des procédés de fabrication courants, tels que :

- Usinage

- Coupe

- Pliage

- Estampillage

- Assemblage et soudage

Cette norme s'applique généralement aux pièces métalliques et plastiques dans les dessins d'ingénierie mécanique générale.

4.0ISO 2768-2 : Tolérances géométriques générales

ISO 2768-2 définit les tolérances géométriques générales pour des éléments tels que rectitude, platitude, rondeur, et cylindricité, simplifiant les dessins en évitant les marques de tolérance détaillées.

Elle s'applique principalement aux pièces fabriquées par des procédés d'enlèvement de matière (par exemple, fraisage, tournage) et classe les tolérances en trois niveaux :

- H– Haute précision

- K– Précision moyenne

- L– Faible précision

Contrairement aux normes de tolérance dimensionnelle (comme ISO 286), ISO 2768-2 contrôle la géométrie à l'aide de zones de tolérance— zones entre deux plans ou surfaces parallèles où doit se trouver l'élément réel. Cette méthode tient compte de la rugosité de surface et des variations mineures lors de la mesure, tout en maintenant les écarts dans des limites acceptables.

La norme fournit des tableaux couvrant les tolérances pour :

- Rectitude et planéité

- Circularité et cylindricité

- Perpendicularité, angularité, parallélisme

- Déroulement et déroulement total

Chaque tolérance dépend de la taille nominale de la fonction et de la classe de précision choisie (H, K ou L).

4.1Tableau 4 – Tolérances générales sur la rectitude et la planéité

| Plages de longueurs nominales en mm | Classe de tolérance | ||

| H | K | L | |

| jusqu'à 10 | 0.02 | 0.05 | 0.1 |

| au-dessus de 10 à 30 | 0.05 | 0.1 | 0.2 |

| au-dessus de 30 à 100 | 0.1 | 0.2 | 0.4 |

| au-dessus de 100 à 300 | 0.2 | 0.4 | 0.8 |

| au-dessus de 300 à 1000 | 0.3 | 0.6 | 1.2 |

| au-dessus de 1000 à 3000 | 0.4 | 0.8 | 1.6 |

Le tableau 4 définit les classes de tolérance de planéité et de rectitude. Reprenons l'exemple du compresseur : la surface de contact entre le compresseur et la base, ainsi que celle entre la base et le moteur, sont importantes ; leurs tolérances de planéité sont donc spécifiées sur les plans. La tolérance de rectitude désigne le degré de variation d'une ligne droite spécifiée sur cette surface. Elle permet également de prendre en compte le degré de flexion ou de torsion de l'axe d'une pièce.

4.2Tableau 5 – Tolérances générales sur la perpendicularité

| Plages de longueurs nominales en mm | Classe de tolérance | ||

| H | K | L | |

| jusqu'à 100 | 0.2 | 0.4 | 0.6 |

| au-dessus de 100 à 300 | 0.3 | 0.6 | 1.0 |

| au-dessus de 300 à 1000 | 0.4 | 0.8 | 1.5 |

| au-dessus de 1000 à 3000 | 0.5 | 1.0 | 2.0 |

La distance de verticalité est exprimée en millimètres. Comme pour la planéité, nous définissons l'écart entre deux plans comme étant inférieur à l'écart admissible indiqué dans le tableau 5. Notre objectif est d'obtenir un angle de 90 degrés.

4.3Tableau 6 – Tolérances générales sur la symétrie

| Plages de longueurs nominales en mm | Classe de tolérance | ||

| H | K | L | |

| jusqu'à 100 | 0.5 | 0.6 | 0.6 |

| au-dessus de 100 à 300 | 0.5 | 0.6 | 1.0 |

| au-dessus de 300 à 1000 | 0.5 | 0.8 | 1.5 |

| au-dessus de 1000 à 3000 | 0.5 | 1.0 | 2.0 |

Le tableau 6 montre les tolérances de symétrie de la pièce sur le plan de référence.

4.4Tableau 7 – Tolérances générales sur le faux-rond circulaire

| Plages de longueurs nominales en mm | Classe de tolérance | ||

| H | K | L | |

| 0.1 | 0.2 | 0.5 | |

Cette tolérance universelle permet au concepteur de choisir le niveau de tolérance le mieux adapté à ses besoins. Par exemple, si la pièce est destinée à un projet CNC avec des exigences de tolérance strictes, il est judicieux de choisir une plage de tolérance plus étroite. À l'inverse, si des pièces en grande série sont fabriquées pour des applications à tolérances plus faibles, une plage de tolérance plus large sera plus rentable.

4.5Applications courantes de la norme ISO 2768-2

| Domaine d'application | Description | Exemple |

| Fabrication de tôles | Contrôle géométrique des pièces sans repères de tolérance spécifiques | Planéité, rectitude, perpendicularité des pièces en tôle |

| Composants mécaniques | Contrôle des relations géométriques au niveau des surfaces d'accouplement ou d'assemblage | Faux-rond axial des arbres de transmission, symétrie des rainures de clavette |

| Structures soudées | Cohérence de forme et de position des grands assemblages soudés | Parallélisme et perpendicularité des cadres soudés |

| Pièces usinées (non critiques) | Contrôle de formulaire de base où une haute précision n'est pas requise | Contrôle de la géométrie des cales, supports, brides |

| Moulage par injection/coulée | Contrôle géométrique de base des pièces moulées | Planéité, symétrie et positionnement des boîtiers |

| Guide d'assemblage ou surfaces de contact | Assurer la précision de positionnement de base entre les pièces | Positionnement des goupilles de guidage, trous de chevilles |

| Surfaces de référence ou auxiliaires non fonctionnelles | Contrôle de l'apparence ou de la qualité de l'assemblage plutôt que de la fonction | Rectitude des parois latérales du boîtier, perpendicularité des éléments décoratifs |

5.0Téléchargez les normes officielles de tolérance ISO 2768 :

Norme générale de tolérance ISO 2768-1 (Dimensions linéaires et angulaires) .pdf

Norme générale de tolérance ISO 2768-2 (Tolérances géométriques) .pdf

6.0Résumé

La norme ISO 2768 définit les tolérances générales largement utilisées dans la fabrication pour simplifier la conception et la production.

- ISO 2768-1 couvre les dimensions linéaires et angulaires avec des classes de tolérance générales.

- ISO 2768-2 assure la précision des caractéristiques géométriques telles que la rectitude, la perpendicularité et la symétrie, essentielles pour un assemblage correct des pièces.

Lors de la sélection des normes, tenez compte des éléments suivants :

- La précision dimensionnelle requise du produit

- La nécessité de maintenir des relations géométriques entre les pièces

En pratique, Les normes ISO 2768-1 et ISO 2768-2 sont souvent combinéesPar exemple, les composants de moteurs automobiles nécessitent généralement la précision dimensionnelle de la norme ISO 2768-1 ainsi qu'un contrôle géométrique selon la norme ISO 2768-2 pour garantir les performances globales et la qualité de l'assemblage.

- La norme ISO 2768-2 est utilisée parallèlement à la norme ISO 2768-1 pour former un système de tolérance générale complet.

- Il réduit les marquages de tolérance redondants, améliorant ainsi la clarté du dessin.

- Pour le traitement CNC et de moules nécessitant une précision géométrique modérée, le K (moyen)la classe de tolérance est généralement sélectionnée.

7.0Questions fréquemment posées (FAQ) sur la norme ISO 2768

Quelle est la différence entre ISO 2768 et ISO 286 ?

La norme ISO 2768 spécifie les tolérances générales pour les dimensions linéaires et angulaires, applicables à diverses pièces ; tandis que la norme ISO 286 se concentre sur les tolérances spécifiques aux ajustements cylindriques tels que les arbres et les trous, notamment pour les ajustements serrés ou avec jeu. Par conséquent, la norme ISO 286 est adaptée aux ajustements précis, tandis que la norme ISO 2768 est utilisée pour un contrôle plus général des tolérances.

En quoi la norme ISO 2768 diffère-t-elle de la norme ASME Y14.5 ?

L'ISO 2768 est une norme internationale fournissant des degrés de tolérance généraux ; ASME Y14.5 est une norme américaine axée sur le GD&T (dimensionnement et tolérancement géométriques), couvrant des tolérances géométriques plus complexes telles que la rectitude, la planéité, etc. La norme ISO 2768 convient aux tolérances dimensionnelles générales, tandis que la norme ASME Y14.5 s'applique aux exigences de conception très détaillées et complexes.

Quelle est la relation entre les normes ISO 2768 et DIN ?

Les normes DIN sont largement utilisées en Allemagne et en Europe, à l'instar de la norme ISO 2768, mais peuvent inclure des limites de tolérance plus strictes ou spécifiques à certains procédés (par exemple, pour la tôle et le moulage par injection). La norme DIN fournit également des directives d'application plus détaillées pour répondre aux besoins de fabrication européens.

Comment réaliser un audit de conformité ISO 2768 ?

L'audit de conformité nécessite un examen systématique des processus de fabrication et des plans afin de vérifier la conformité des tolérances linéaires et angulaires à la norme ISO 2768, notamment les degrés de tolérance (H, K, L) et les caractéristiques géométriques (rectitude, planéité, perpendicularité, etc.). Il est important de veiller à la correspondance entre les annotations de tolérance figurant sur les plans et les processus de fabrication afin de garantir la conformité des pièces aux spécifications.

Quels sont les pièges courants dans les audits de conformité ISO 2768 ?

Les principaux pièges à éviter sont la mauvaise compréhension ou l'application incorrecte des tolérances de dessin, le non-respect des tolérances pour les éléments critiques (tels que les rayons extérieurs et les chanfreins) et l'exécution incorrecte des nuances de tolérance. Une mauvaise compréhension de l'applicabilité des procédés de fabrication peut également entraîner une non-conformité.

Comment obtenir la certification ISO 2768 ?

Le processus de certification comprend :

- Comprendre et maîtriser les exigences de la norme ISO 2768 ;

- Réaliser une analyse des écarts pour identifier les différences entre les processus actuels et la norme ;

- Mise en œuvre des modifications nécessaires, y compris les mises à jour des dessins, les degrés de tolérance et les ajustements de processus ;

- Réaliser des audits internes pour vérifier l’efficacité des changements et la sensibilisation de l’équipe ;

- Sélection d’un organisme de certification accrédité ISO pour l’audit externe ;

- Obtenir la certification et maintenir une conformité continue grâce à un examen et une amélioration réguliers.

Références

https://www.fictiv.com/articles/iso-2768-an-international-standard

https://xometry.pro/en/articles/standard-tolerances-manufacturing/