1.0Was ist ISO 286?

1.1Einführung in ISO 286

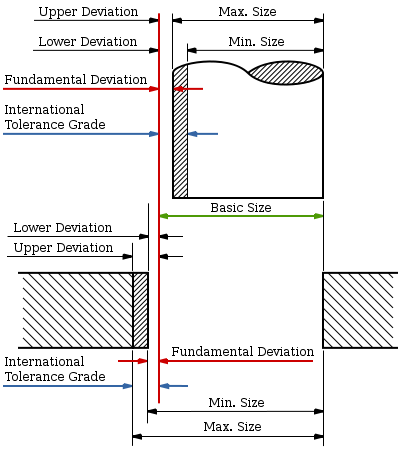

ISO 286 ist eine internationale Norm, die Toleranzklassen, Grundabweichungen und Passungsarten für Bohrungen und Wellen definiert. Sie wird häufig im Maschinenbau und in der Fertigung eingesetzt und gewährleistet die ordnungsgemäße Montage und Austauschbarkeit von Passteilen.

1.2Kernfunktionen von ISO 286

- Schafft ein einheitliches System für Loch- und Wellenpassungen und Toleranzen

- Gibt Standardtoleranzgrade (IT-Grade) für Löcher und Wellen an

- Bietet Berechnungsmethoden und tabellarische Daten für Grenz- und Grundabweichungen

- Ermöglicht die austauschbare und präzise Montage von Teilen verschiedener Hersteller

1.3Struktur des ISO 286-Standards

ISO 286-1:2010 – ISO-System der Grenzen und Passungen – Teil 1: Grundlagen der Toleranzen, Abweichungen und Passungen

Anwendbarer Größenbereich: Bis zu 3150 mm

🔗 Volltext verfügbar: ISO 286-1:2010 PDF (EN)

Wichtige Inhalte:

- Grundlagen der Passungen und Toleranzen: Definitionen für Maßtoleranzen, Abweichungen und Passungsarten

- IT-Noten: Von IT01, IT0, IT1 bis IT18 – je niedriger die Gütezahl, desto höher die Präzision

- Grundlegende Abweichungen: Die Grenzen über oder unter der Nenngröße für Löcher oder Wellen

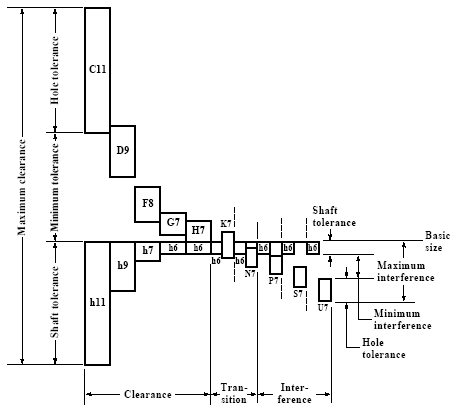

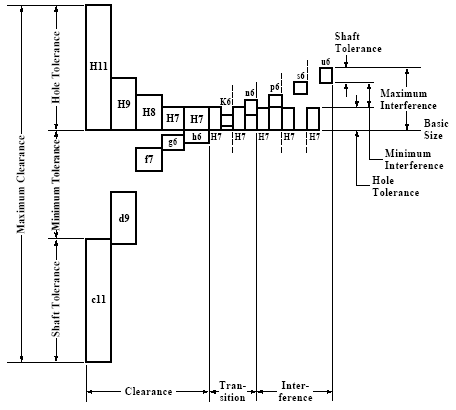

- Passformkategorien: Spielpassungen, Übergangspassungen und Presspassungen

ISO 286-2:2010 – ISO-System der Grenz- und Passungstoleranzen – Teil 2: Tabellen der Standardtoleranzgrade und Grenzabweichungen für Bohrungen und Wellen

🔗 Laden Sie die vollständigen Referenztabellen herunter: ISO 286-2:2010 PDF (EN)

Anwendbarer Größenbereich: 0 bis 4000 mm

Wichtige Inhalte:

- Standard-Toleranzklassentabellen: Toleranzwerte nach Nennmaßbereich

- Grenzabweichungstabellen: Obere und untere Abweichungswerte für Loch-/Wellenkombinationen basierend auf dem Passungstyp

2.0Hauptbestimmungen der ISO 286

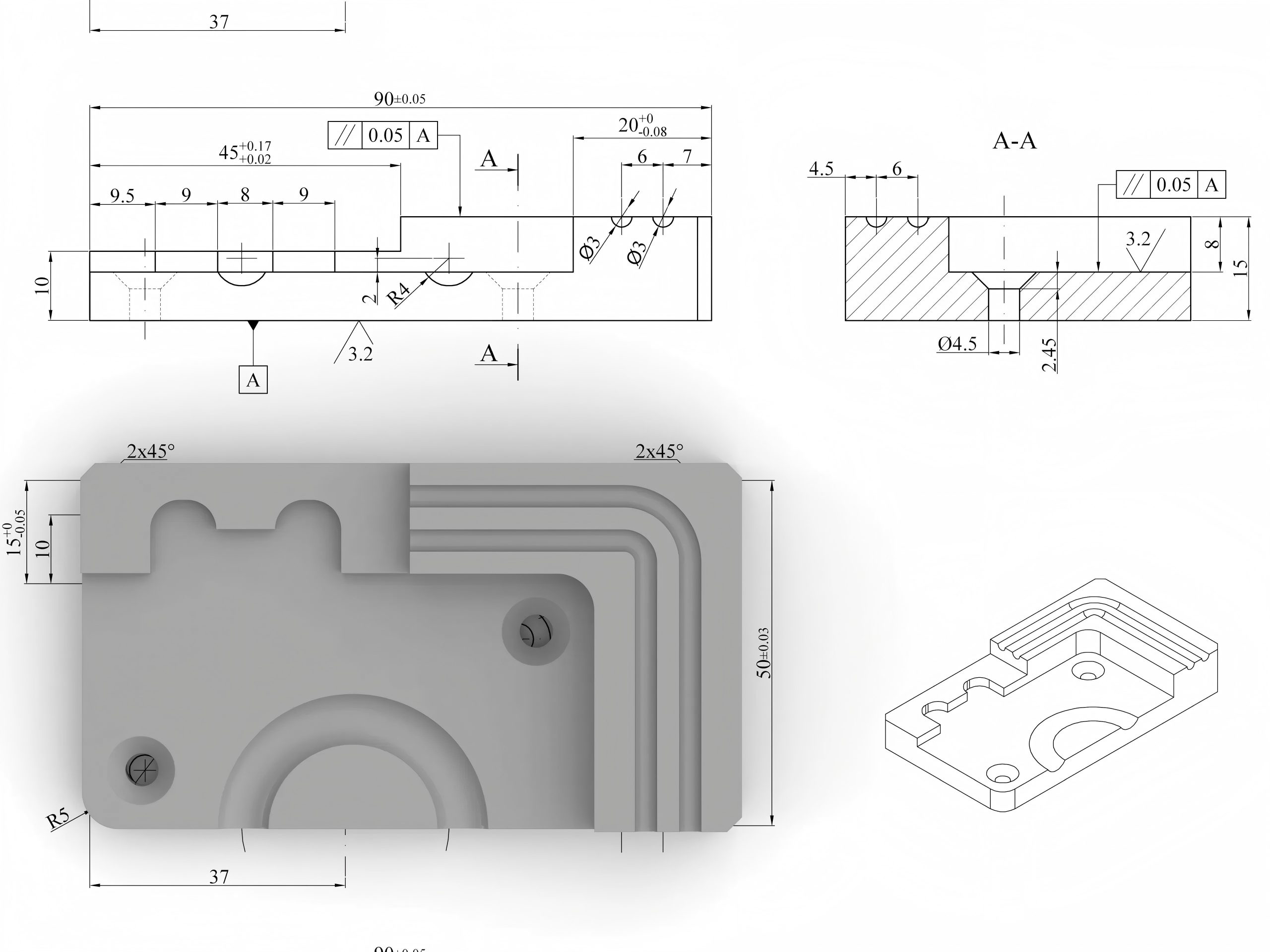

ISO 286 definiert einen systematischen Ansatz zur Toleranzbewertung von Bohrungen und Wellen und stellt Tabellen mit Standardwerten bereit. Sie wird häufig in der subtraktiven Fertigung (z. B. CNC-Bearbeitung) angewendet, um die Präzision linearer Abmessungen zu kontrollieren, insbesondere bei Merkmalen, die in technischen Zeichnungen nicht einzeln toleriert sind.

2.1Typische Anwendungen

- Zylindrische Merkmale: Wie Wellen und Löcher, die präzise Passungen erfordern

- Parallele Flächen: Zur Kontrolle des kritischen Abstands zwischen Komponenten

IT-Grade (Internationale Toleranzgrade)

| Notenbereich | IT01, IT0, IT1 bis IT18 (in Sonderfällen erweitert auf IT20+) |

| Präzision | Niedrigere IT-Klassennummern entsprechen engeren Toleranzen |

| Faustregel | Alle 5 IT-Grade erhöhen die Toleranzbandbreite um etwa das Zehnfache |

Toleranz- und Passungsbezeichnung

ISO 286 verwendet eine Kombination aus Buchstaben und Zahlen So definieren Sie Passformspezifikationen:

Brief: Gibt die Position der Grundabweichung an (Großbuchstaben = Loch, Kleinbuchstaben = Schaft)

Nummer: Gibt die IT-Klasse an

Gängige Symbole für die Grundabweichung:

- H, G, F, JSfür Löcher (Großbuchstaben)

- h, f, g, k, n, pfür Wellen (Kleinbuchstaben)

Arten von Passungen

| Passform | Beschreibung | Beispiel |

| Spielpassung | Einfache Montage mit sichtbarem Spalt | H7/g6 |

| Übergangspassform | Kann zu Spiel oder leichten Störungen führen | H7/k6 |

| Presspassung | Erfordert Drücken oder Kraft für die Montage | H7/S. 6 |

ISO 286 definiert für jede Passungsart entsprechende Kombinationen von Toleranzgraden und Grundabweichungen.

Beispiel für IT-Grade-Toleranzen (in µm)

| Nenngrößenbereich (mm) | IT6 | IT7 | IT8 |

| 50 – 80 | 19 | 30 | 46 |

| 80 – 120 | 22 | 35 | 54 |

| 120 – 180 | 25 | 40 | 63 |

| 250 – 315 | 32 | 52 | 81 |

Beispiel: IT6 = 19 µm bedeutet, dass die gesamte Toleranzzone 19 Mikrometer breit ist. Die tatsächlichen Ober-/Untergrenzen hängen vom verwendeten Abweichungscode ab.

🔗 Laden Sie die vollständige Referenz herunter, um eine vollständige Liste der Standardtoleranzen für Rundstäbe nach Größe und Güte zu erhalten: ISO-Rundstabtoleranzen (PDF)

2.2Wichtige Terminologie in ISO 286

| Begriff | Definition |

| Nenngröße | Die auf der Zeichnung angegebene Zielgröße |

| Tatsächliche Größe | Die gemessene Größe nach der Herstellung |

| Obergrenze | Die maximal zulässige Abmessung |

| Untergrenze | Die minimal zulässige Abmessung |

| Toleranz | Der Unterschied zwischen Ober- und Untergrenzen |

| Grenzabweichung | Maximal zulässige Abweichung vom Nennmaß |

| Grundlegende Abweichung | Kleinste Abweichung vom Sollwert; definiert den Passungstyp |

2.3ISO 286 Toleranzen für Längenmaße

Die folgende Tabelle enthält die Toleranzgrenzen für lineare Abmessungen nach ISO 286 basierend auf verschiedenen Nennmaßbereichen, angegeben in Mikrometern (µm).

| Nominal Dimension Reichweite (mm) |

ISO 286 – Internationales Toleranz Klasse (IT Noten) Toleranz in Mikrometer (μm) |

|||

| über | hoch Zu | IT6 | IT7 | IT8 |

| 0 | 3 | 6 | 10 | 14 |

| 3 | 6 | 8 | 12 | 18 |

| 6 | 10 | 9 | 15 | 22 |

| 10 | 18 | 11 | 18 | 27 |

| 18 | 30 | 13 | 21 | 33 |

| 30 | 50 | 16 | 25 | 39 |

| 50 | 80 | 19 | 30 | 46 |

| 80 | 120 | 22 | 35 | 54 |

| 120 | 180 | 25 | 50 | 63 |

| 180 | 250 | 29 | 46 | 72 |

| 250 | 315 | 32 | 52 | 81 |

| 315 | 400 | 36 | 57 | 89 |

| 400 | 500 | 40 | 63 | 97 |

| 500 | 630 | 44 | 70 | 110 |

| 630 | 800 | 50 | 80 | 125 |

| 800 | 1,000 | 56 | 90 | 140 |

| 1,000 | 1,250 | 66 | 105 | 165 |

| 1,250 | 1,600 | 78 | 125 | 195 |

| 1,600 | 2,000 | 92 | 150 | 230 |

| 2,000 | 2,500 | 110 | 175 | 280 |

| 2,500 | 3,150 | 135 | 210 | 330 |

Bei einem Nennmaß zwischen 50 mm und 80 mm beträgt die zulässige Abweichung gemäß Toleranzklasse ISO 286 IT6 ±19 µm.

2.4ISO 286 und geometrische Bemaßung und Tolerierung (GD&T)

Geometrische Bemaßung und Tolerierung (GD&T) ist eine symbolische Sprache zur Definition der Geometrie und der zulässigen Abweichungen von Bauteilmerkmalen. Im Gegensatz zu linearen Toleranzen, die sich ausschließlich auf die Größe konzentrieren, regelt GD&T die geometrischen Beziehungen zwischen Merkmalen und gewährleistet so die ordnungsgemäße Funktion und Montage.

GD&T wird geregelt durch:

- ISO 1101– Geometrische Produktspezifikationen (GPS)

- ASME Y14.5– Nordamerikanischer GD&T-Standard

GD&T-Toleranzkategorien

| Kategorie | Beschreibung |

| Formtoleranz | Steuert die geometrische Form (z. B. Ebenheit, Rundheit, Geradlinigkeit) |

| Orientierungstoleranz | Steuert Winkligkeit und Ausrichtung (z. B. Parallelität, Rechtwinkligkeit) |

| Positionstoleranz | Steuert die Position von Features (z. B. Lochplatzierung) |

| Rundlauftoleranz | Steuert das Rotationsverhalten von Teilen (z. B. Taumeln, Konzentrizität) |

GD&T ist ideal für funktionskritische Features wo eine präzise Montage erforderlich ist, um Leistung und Zuverlässigkeit zu gewährleisten.

2.5ISO 286 in der Praxis

Zu den Anwendungen gehören:

- Festlegen von Toleranzen: Designer definieren Toleranzklassen (z. B. H11, JS11, c11) für Löcher und Wellen, um Größenabweichungen zu kontrollieren

- Passungen auswählen: Ingenieure verwenden die Tabellen der ISO 286, um geeignete Passungen auszuwählen (Spiel, Übergang, Übermaß).

- Inspektion und Qualitätssicherung: Inspektoren verwenden ISO 286-Kriterien für Go/No-Go-Entscheidungen und statistische Prozesskontrolle

- Werkzeuge und Messgeräte: Gewährleistet die Kompatibilität mit standardisierten Schneidwerkzeugen und Lehren

- Austauschbarkeit: Ermöglicht die ordnungsgemäße Passform und Funktion von Teilen aus verschiedenen Quellen

- Globale Kompatibilität: Unterstützt Produktkonsistenz und -kompatibilität über internationale Lieferketten hinweg

3.0Vergleich von GD&T und traditioneller Toleranz (ISO 286)

GD&T erweitert und ergänzt ISO 286 durch die Einführung geometrischer Kontrollen. Während sich ISO 286 auf Größe und Passung konzentriert, regelt GD&T Form, Ausrichtung und Positionsgenauigkeit.

3.1Wann sollte man sich für GD&T oder die herkömmliche lineare Tolerierung entscheiden?

| Aspekt | Traditionelle lineare Tolerierung (ISO 286) | Form und Lage (ISO 1101) |

| Kontrollfokus | Größe und Passform | Geometrie: Form, Orientierung, Position |

| Komplexität | Einfach und leicht zu interpretieren | Komplex; erfordert Schulung |

| Prüfmethode | Messgeräte, Mikrometer | KMGs, digitale Messtechnik |

| Kostenmanagement | Gut für die Kostenkontrolle bei der Grobbearbeitung | Zielt auf kritische Funktionen für Präzision ab |

| Bester Anwendungsfall | Nicht kritische Strukturteile | Funktionale, hochpräzise Bauteile |

3.2Vorteile und Einschränkungen von GD&T

Vorteile:

- Steuert präzise kritische Funktionen, um Passform und Zuverlässigkeit zu verbessern

- Minimiert Interpretationsmehrdeutigkeiten und verdeutlicht die Designabsicht

- Bei nicht kritischen Merkmalen können geringere Toleranzen angewendet werden, was die Kosten senkt

- Kompatibel mit modernen Koordinatenmessgeräten und automatisierten Inspektionssystemen

Einschränkungen:

- Erfordert spezielle Schulungen und Dolmetscherfähigkeiten

- Komplexere Prüfmethoden können die Kosten für die Qualitätskontrolle erhöhen

- Überbeanspruchung oder Missbrauch können die Herstellung erschweren und die Produktion verzögern

4.0ISO 286 im Vergleich zu GD&T

| Besonderheit | ISO 286 | Form und Lage |

| Kontrollfokus | Bohrungs-/Wellenpassungen, Maßtoleranzen | Form, Orientierung, Position, Rundlauf |

| Notationsstil | Buchstabe + IT-Note (z. B. H7/h6) | Feature-Kontrollrahmen + Symbole (z. B. ⊥, ⌀) |

| Anwendungsbereich | Längenmaße, Schiebe-/Presssitze | Kritische Funktionen, komplexe Geometrie |

| Designabsicht | Austauschbarkeit und Passform | Funktionalität und Leistung |

In der Praxis werden ISO 286 und GD&T häufig kombiniert, um ein umfassendes Kontrollsystem für Größe und Geometrie bereitzustellen.

4.1Toleranzstapelung und akkumulierter Fehler

In Baugruppen können mehrere Toleranzen kombiniert werden und zu kumulativer Fehler, bekannt als Toleranzstapelung.

Ingenieure führen Toleranzanalyse (z. B. Worst-Case-Methoden, statistische Methoden), um die Gesamtabweichung vorherzusagen und die Funktionalität der Endmontage sicherzustellen.

🔗 Detaillierte Informationen zu den bei Spiel-, Übergangs- und Presspassungen verwendeten Wellen-/Lochabweichungskombinationen finden Sie in der vollständigen Tabelle: ISO-Toleranzen für Bohrungen und Wellen (PDF)

ISO 286 bietet einen zuverlässigen Rahmen für die Frühphase Designoptimierung und Toleranzplanung.

4.2ISO 2768 vs. ISO 286: Wichtige Unterschiede

| Kategorie | ISO 2768 (Allgemeintoleranzen) | ISO 286 (Grenzen und Passungen) |

| Anwendungsbereich | Allgemeine Längen-/Winkelmaße | Bohrungs- und Wellenpassungen mit definierter Abweichung |

| Toleranztyp | Allgemeine Maß-, Winkel-, Formtoleranzen | Passungsspezifische Toleranzen (Spiel etc.) |

| Klassenstufen | Fein, mittel, grob, sehr grob | H7/h6, H11/c11 usw. |

| Anwendungsfall | Unkritische Abmessungen, vereinfachte Zeichnungen | Präzise Passungen, Kraftübertragung, kritische Montage |

| Notationsverfahren | Wendet Standardtoleranzen global an | Erfordert eine explizite Passungsbezeichnung pro Merkmal |

5.0Abschluss

- ISO 286 bietet einen weltweit anerkannten Rahmen für Grenzen und Passungen in mechanischen Baugruppen.

- Form und Lageerweitert die Kontrolle auf geometrische Beziehungen und ermöglicht so Präzision und funktionale Leistung.

- ICHALSO 2768 bietet einen vereinfachten Ansatz zur Toleranzfestlegung für nicht kritische Teile.

- Ingenieure sollten diese Standards umsichtig anwenden, basierend auf Funktionalität, Montageanforderungen, Kosten und Designkomplexitätum optimale Fertigungsergebnisse zu erzielen.

6.0Herunterladbare Ressourcen

- ISO 286-1:2010 PDF (EN) – Grundlage für Toleranzen, Abweichungen und Passungen nach dem ISO-Codesystem für lineare Größen.

- ISO 286-2:2010 PDF (EN) – Normtabellen mit Toleranzklassen und Grenzabweichungen für Bohrungen und Wellen.

- ISO-Toleranzen für Bohrungen und Wellen (PDF) – Praktische Abweichungstabelle für gängige Passformen.

- ISO-Rundstabtoleranzen (PDF) – Toleranzwerte nach Nenndurchmesser und Güte für Wellen.