在机械动力传输领域,蜗轮蜗杆传动以其独特的 非平行轴方向 和 高减速比它们为需要低速、高扭矩和紧凑设计的应用提供了必不可少的解决方案。从电梯的平稳升降到乐器的精确调音,蜗杆传动在实现可靠高效的运动控制方面发挥着至关重要的作用。

1.0什么是蜗轮蜗杆传动?定义和核心部件

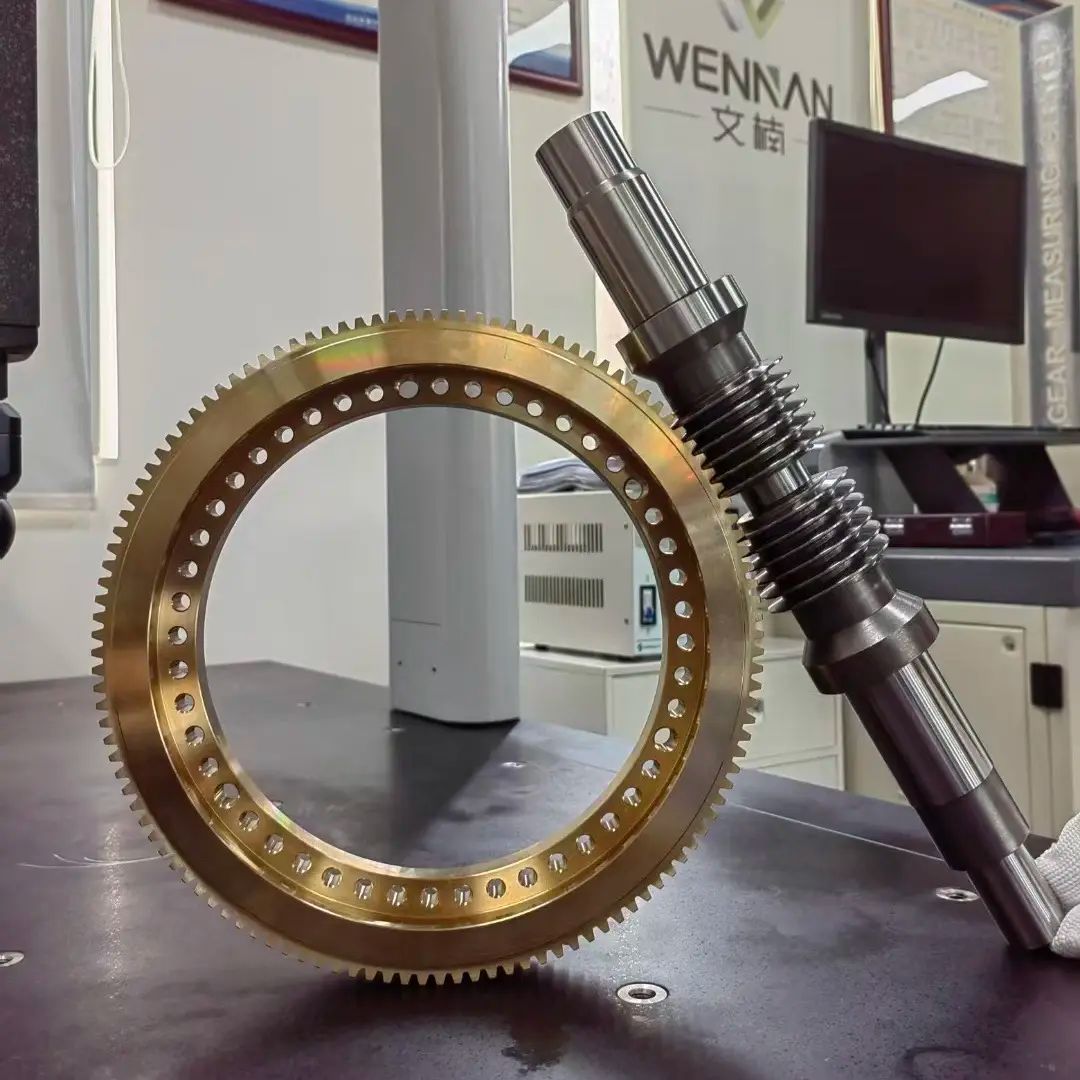

蜗轮蜗杆传动是一种用于在两个非平行、非相交轴(通常呈 90° 角)之间传递运动和动力的齿轮系统。它由两个主要部件组成:驱动部分和 蠕虫,以及驱动部分, 蜗轮。运动传递通过接触的共轭齿面进行,本质上形成基于“螺旋啮合”的机械放大系统。

关键部件特性

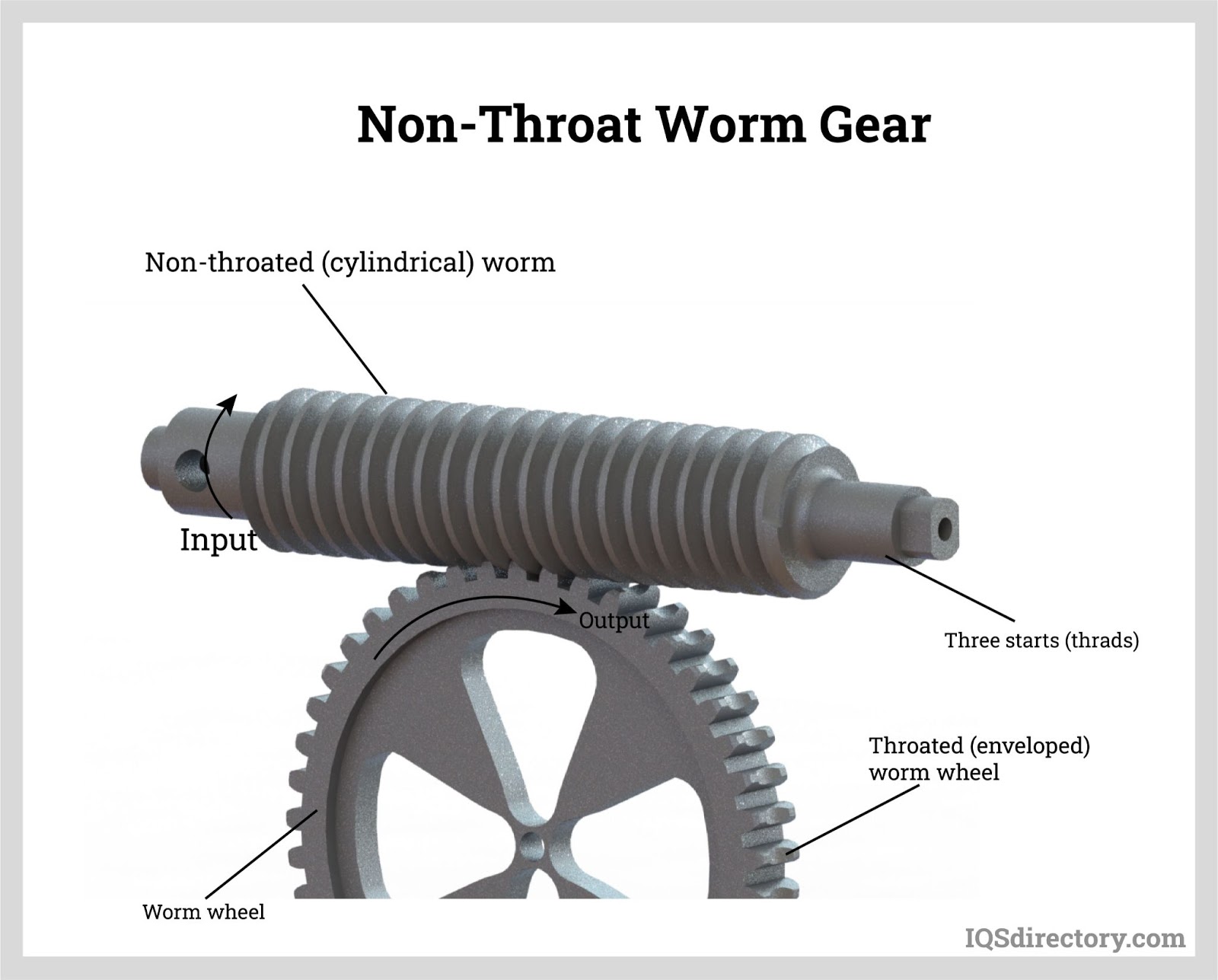

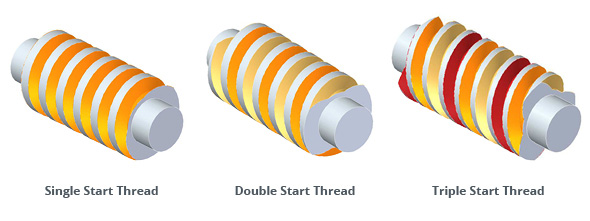

- 蠕虫:蜗杆形状类似螺纹圆柱体,齿形成连续的螺旋线(类似于螺栓)。根据螺纹数量,蜗杆可分为: 单次启动(单螺纹,减速比高,自锁能力强) 多启动 (2-4 个螺纹,效率更高,减速比更低)。蜗杆用作驱动器的输入元件。

- 蜗轮:类似于齿轮盘,但齿槽形状与蜗杆的螺旋齿廓(共轭齿面)完美匹配,从而实现精确、无间隙的啮合。大型蜗轮通常采用青铜齿圈和铸铁或钢制轮毂制成,兼顾耐磨性和成本效益。蜗轮用作输出元件。

2.0蜗轮传动原理:减速、增扭、自锁

蜗轮传动的主要优势在于其能够提供 紧凑系统内大幅减速并放大扭矩. 该操作可分为三个阶段来解释:

- 动力传输:螺旋啮合

蜗杆在电机或动力源的驱动下旋转,其螺旋螺纹推动蜗轮的槽沟,使蜗轮绕其轴线旋转。旋转方向取决于蜗杆的导程方向(左旋或右旋螺纹)及其旋转输入。这可以使用“右旋/左旋定则”来确定。 - 减速比和扭矩倍增:由几何定义

传动比仅由蜗杆的头数 (z₁) 和蜗轮的齿数 (z₂) 决定,与模数或直径无关。公式如下:

$$i = \frac{n_1}{n_2} = \frac{z_2}{z_1}$$

例如,单头蜗杆 (z₁ = 1) 驱动 40 齿齿轮 (z₂ = 40),其传动比为 40:1,这意味着蜗杆必须旋转 40 圈,齿轮才能完成一圈。根据功率守恒原理(忽略损耗),速度降低转化为扭矩成比例的倍增,这使得蜗杆传动能够驱动电梯和压力机等重型机械。

- 自锁:防止反向驱动

当蜗杆的导程角小于齿轮啮合摩擦角时,蜗轮无法反向驱动蜗杆。这被称为 自锁效应单头蜗杆的导程角较小,更容易自锁,因此适用于需要防止反向运动的应用(例如,手动起重机、调节机构)。多头蜗杆的导程角较大,通常不具备自锁功能。

3.0蜗轮蜗杆传动的核心类型:结构分类

蜗轮蜗杆传动可根据蜗杆和蜗轮的结构设计进行分类。每种类型根据负载能力、效率和精度要求,具有独特的优势。

按整体驱动结构

- 无喉蜗轮传动:蜗杆和蜗轮均无喉部(凹槽)。设计最简单,接触面积最小,适用于轻载、低精度应用,例如基础型输送机。

- 单齿蜗轮传动:蜗轮采用凹形喉部轮廓,部分包裹蜗杆,与无喉部蜗轮相比,接触面积更大。该蜗轮效率更高,负载能力更强,常用于对精度要求更高的工业系统,例如执行器和起升机构。

- 双喉蜗轮传动:蜗杆和蜗轮均采用喉部设计(凹蜗杆和凸轮)。这种结构可提供最大的接触面积和最高的负载能力,并且需要精密制造。它适用于工业压力机和精密机床等重型设备。

由 Worm Design 制作

- 包络蠕虫(沙漏蠕虫):蜗杆直径由中心向两端逐渐增大,形成“沙漏”形廓。这增加了蜗杆与蜗轮的接触面积,从而提高了传动效率。通常适用于中重载场合。

- 二次包络蜗杆(共轭曲面蜗杆):将包络蜗杆与全包络蜗轮组合在一起。啮合过程中齿面保持均匀接触,与标准包络蜗杆相比,具有更高的承载能力和精度。常用于高精度、重载应用,例如机器人关节和重载减速器。

蜗轮设计

- 铣削平面蜗轮:采用铣削加工制成,螺旋角为0°,齿面为平面。啮合点有限,精度低,成本低。仅适用于玩具驱动器等轻载用途。

- 滚齿平面蜗轮:采用滚齿加工而成,齿距精度更高,表面更光滑,耐磨性优于铣削轮。适用于中等负载、一般精度应用,例如标准齿轮减速器。

- 凸面蜗轮:具有弯曲轮廓,与凹形蜗杆(例如双喉设计)配合使用时,可形成“双槽啮合”。这可提供最高的接触比、最佳效率和最大负载能力,使其成为机床进给机构等高精度、重载系统的理想选择。

4.0蜗轮传动的制造工艺:精度决定性能

蜗杆和蜗轮的齿面均为共轭曲面,需要专门的工艺和设备才能保证啮合精度。蜗杆和蜗轮的制造工艺流程差异很大。

蠕虫制造工艺

关键在于保持斜齿的精度和一致性,按精度分为三个等级:

- 低精度(9-12 年级):采用铣削加工制成,直接在铣床上使用盘形铣刀(用于小模数)或指形铣刀(用于大模数)。无需特殊设备,适用于手动绞盘等轻型应用。

- 中等精度(7-8 年级):使用蜗杆滚刀(与蜗轮配合的刀具)进行滚齿加工。该工艺需要在滚齿机上进行运动生成(滚刀旋转+工件进给)。由于其效率高、精度可靠,因此成为批量生产的主流方法,例如汽车转向蜗杆。

- 高精度(4-6 年级): 制作人 滚齿+磨削滚齿后,在专用磨床上用蜗杆砂轮进行精加工,以修正误差并降低表面粗糙度(Ra≤0.8μm)。适用于精密机床和机器人。

蜗轮制造工艺

蜗轮必须确保与蜗杆精确配合。主要采用两种方法:

- 整体蜗轮:对于小尺寸、轻载应用(例如微型变速箱),单个毛坯直接滚铣成最终形状。无需组装。

- 复合蜗轮:适用于大型、重型应用(例如起重设备)。由两部分组成:

- (1)青铜齿轮圈,为提高精度,经过滚齿加工(有时也经过削齿);

- (2) 铸铁或钢制轮毂,在车床上车削出外径和螺栓孔;

- (3)通过过盈配合或螺栓组装,平衡耐磨性和成本。

关键制造设备

- 基本处理:齿轮铣床(低精度蜗杆)、车床(轮毂)。

- 核心处理:滚齿机(中/高精度蜗杆、蜗轮)、蜗轮剃齿机(轮毂精加工)。

- 高精度加工:蜗杆磨床(精密蜗杆)、液压机(复合砂轮组装)。

5.0材料选择:平衡耐磨性和抗卡死性能

蜗轮组依靠“硬软配对”来平衡耐用性和抗咬合性能。

- 蠕虫材料:要求高硬度和耐磨性。常见的选择包括45号钢(感应淬火,HRC 55-60)和20CrMnTi(渗碳淬火,HRC 58-62),以获得持久耐用的齿面。

- 蜗轮材料:要求具有较高的抗摩擦和抗咬合性能。常见的材料包括锡青铜(ZCuSn10Pb1,用于高速重载)、铝青铜(用于中速中载)和铸铁(用于低速轻载)。在轻载应用中,可以使用尼龙来防止磨损失效。

6.0蜗轮传动的典型应用:由用例定义的价值

感谢他们的 结构紧凑、减速比高、运转平稳、具有自锁能力,蜗轮蜗杆传动广泛应用于多个领域:

工业应用

- 输送和起重:传送带(减速增加扭矩)、电梯和起重机(安全自锁、平稳速度控制)。

- 重型机械:工业压力机(高扭矩输出)、机床进给系统(高精度运动,确保加工精度)。

- 专用设备:四轮驱动车辆的分动箱(交叉轴传动)、制动系统(自锁以防止反向运动)。

消费品和精密应用

- 乐器调音:吉他和小提琴调音栓(自锁以保持琴弦张力,精确调节)。

- 安全装置:自动安全门(自锁,防止强行打开)。

- 日常机械:船用拖车绞盘(通过增加扭矩来提升重物)、渔线轮(通过反向平稳卷绕)。

7.0结论:蜗轮传动的优点和局限性

主要优势:

- 紧凑型,单级减速比大(10-100)

- 运行平稳安静

- 固有自锁能力

- 直角轴布置,无需复杂的换向机构

主要限制:

- 齿面间滑动摩擦大,导致效率较低(单头蜗杆通常为 60–70%)

- 磨损相对较快,需要定期润滑

- 由于会产生热量和磨损风险,因此不适用于高速或高功率应用

总体而言,蜗轮传动代表了经典 “效率与性能”的权衡,对于紧凑设计、安全性和可靠性至关重要的低速、中轻载应用来说,它仍然是不可或缺的解决方案。

参考

www.machinerylubrication.com/Read/1080/worm-gears

zh.wikipedia.org/wiki/Worm_drive

www.wmberg.com/resources/blogs/guide-to-worm-gear-drives

www.iqsdirectory.com/articles/gear/worm-gears.html