管材激光切割 技术在制造业,尤其是精密加工领域得到了广泛的应用。除了传统的垂直切割之外, 斜角切割 已成为一种更高水平的技术,可显著提高焊接质量并支持创建高强度结构接头。

1.0什么是管坡口切割?

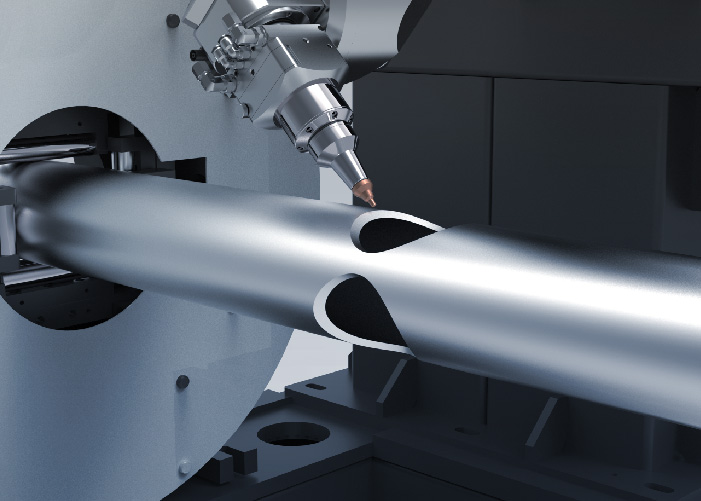

管道坡口切割是指以特定角度从管道边缘去除材料的过程。该角度对于确保接头正确配合至关重要,尤其是在两根管道需要以特定角度连接时。常见的坡口角度包括 15°、30°、45° 和 60°,可根据结构要求进行调整。

与标准垂直切割相比,斜角切割可形成有角度的切割面,从而实现精确的焊接准备、更顺畅的组装和更牢固的机械连接。

典型应用包括:

- 焊接前的坡口准备

- 非标准管材的斜接接头

- 3D结构管连接

- 承重组件中的高应力接头设计

2.0管材激光切割机的斜角切割能力

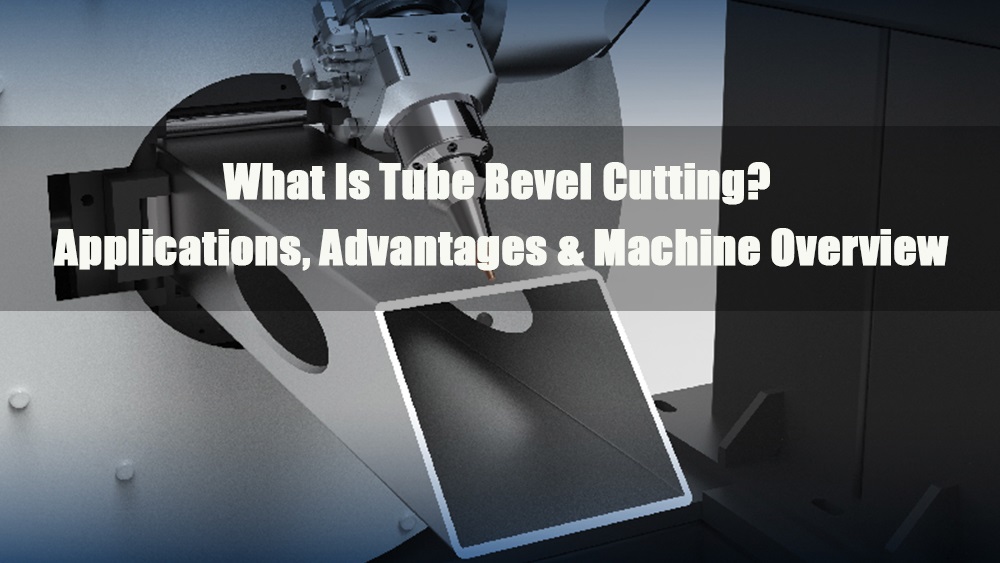

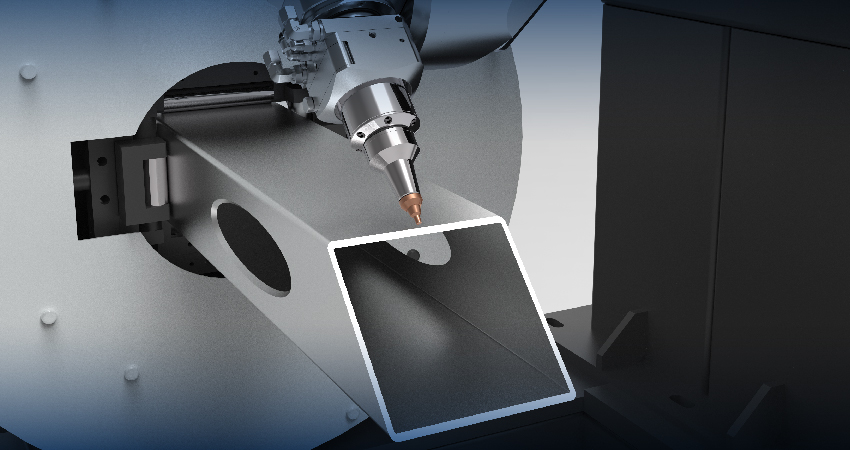

斜面 管材激光切割机 是一款专用光纤激光切割系统,用于切割边缘呈斜角或倾斜的金属管。与只能垂直于管材表面进行直线切割的标准激光切割机不同,斜角切割系统允许切割路径呈一定角度,通常在 0° 至 45° 范围内,具体取决于型号。

现代机器集成了多种斜角切割功能,例如:

- 定角切割:标准斜角(例如 45°)可确保焊缝一致

- 可变角度切割:复杂 3D 倒角的动态路径调整

- 单面斜边:管子一面有斜角切口

- 多面斜边:四面或六面斜切,适用于复杂的接缝设计

兼容材料:

碳钢、不锈钢、铝合金、钛合金等标准工业管材。

3.0坡口切割技术原理

斜角切割的核心在于激光头的多轴控制。通常,机器必须配备五轴运动(X/Y/Z + 旋转轴 + 倾斜轴)或动态3D调整功能。

关键技术组件:

- 倾斜激光头机构:由电机或机械系统控制,激光头以预设角度倾斜远离管材的法线,从而实现精确的角度切割。

- 路径算法支持:CAD/CAM 系统必须生成支持倾斜刀具路径的 G 代码,以确保准确且可控的切削路径。

- 入射角补偿:针对倾斜面上的焦点偏移和切口宽度变化进行调整,保持切割精度。

- 辅助气体调节:较大的斜角需要更高的辅助气体流量和压力,以防止炉渣堆积并确保边缘光滑。

4.0管道坡口切割的重要性和优势

- 焊接准备步骤:斜角切割是焊接准备的关键部分,可确保接头强度和稳定性。

- 提高焊接质量:产生 V 形、K 形或 X 形斜角,可增加熔深和焊接面积,从而降低熔合不完全、开裂和应力集中的风险。

- 增强接头强度:尤其适用于压力管道、结构部件和重型设备框架等高可靠性应用。

- 更高的焊接效率:减少焊后打磨和修补的需要,缩短整体生产周期。

- 集成于自动化系统:斜角切割已成为自动化激光系统中实现高一致性和高精度焊接接头的标准工艺。

- 支持智能制造:实现设计驱动的结构优化和精密制造,符合智能制造目标。

5.0传统管道坡口切割方法面临的挑战

- 焊接困难:传统方法通常会导致间隙过大或斜角不正确,从而使焊接过程复杂化并需要手动返工。

- 精度限制:火焰或等离子切割难以保持复杂角度的精度,并且可能导致热变形。

- 处理速度慢:传统切割非常耗时,通常需要多次调整才能达到所需的斜面。

- 材料浪费:精度较低,需要二次加工,导致材料消耗较大,增加成本。

- 灵活性有限:机械和热方法缺乏对不同材料和壁厚的适应性,通常需要更换工具和修改设置。

6.0如何选择具有斜切功能的管材激光切割机

并非所有管材激光切割系统都具备坡口切割功能。选择机器时,请密切关注以下特性:

- 五轴激光切割头:通过旋转和倾斜运动实现动态调整。

- 智能控制系统:支持斜角路径编程和模拟预览。

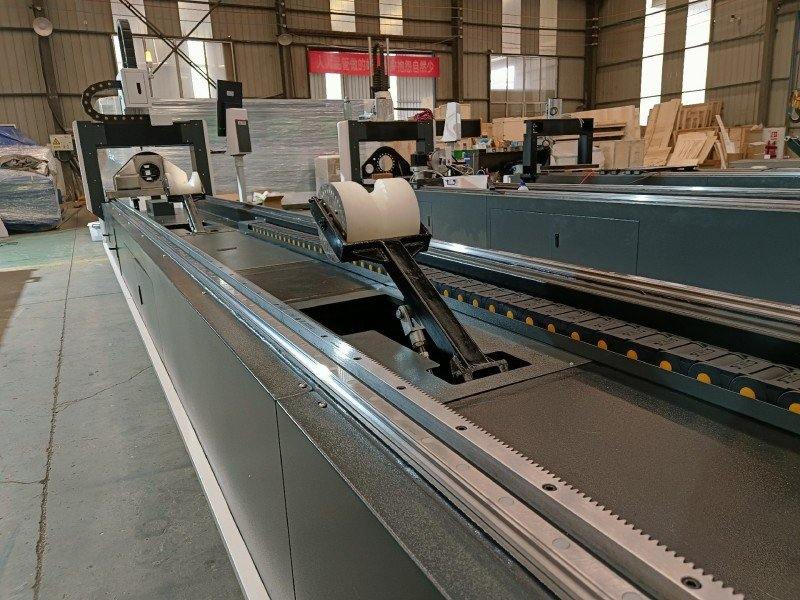

- 旋转卡盘系统:自动夹紧并旋转管子,确保稳定的斜角切割轨迹。

- 自动支撑系统:为长管提供动态支撑,防止偏转和振动。

- 辅助功能:自动对焦、冷却装置和除尘等功能有助于提高精度和操作安全性。

7.0管材激光斜角切割机操作分步指南

7.1准备阶段

- 材质设置:确认管材、外径、壁厚。

- 卡盘安装:将管子安装到自动卡盘上,并与中心轴对齐。

- 模型导入:加载带有斜角路径的 3D 切割模型,例如 STEP 文件。

7.2参数配置

- 角度设置:根据设计设置切割角度(例如,45°斜角)。

- 激光参数:调整激光功率(通常为1500W–3000W)和辅助气体压力。

- 切割路径设置:定义穿孔点和切割路线,以避免热变形区域。

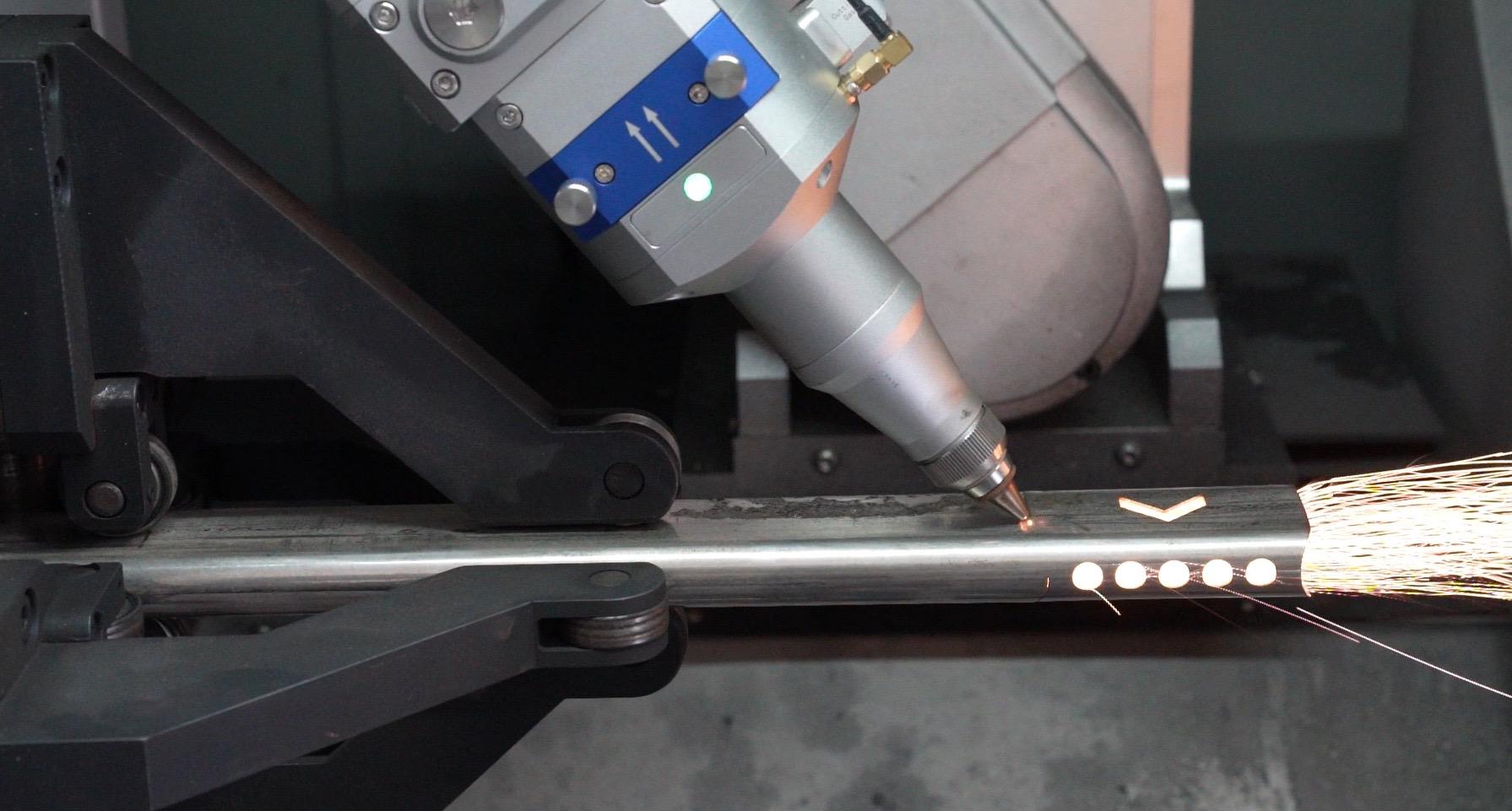

7.3切割工艺

- 激光头倾斜至预设角度并与卡盘旋转同步。

- 切割路径和入射角会动态调整,以确保斜角精度。

- 整个过程实时监控,防止角度偏差或振动干扰。

7.4切割后程序

- 去毛刺:使用砂轮或去毛刺工具清洁边缘。

- 角度验证:使用量角器或 3D 扫描仪检查斜角精度。

- 质量检验:评估表面光洁度、垂直度偏差和斜角几何形状。

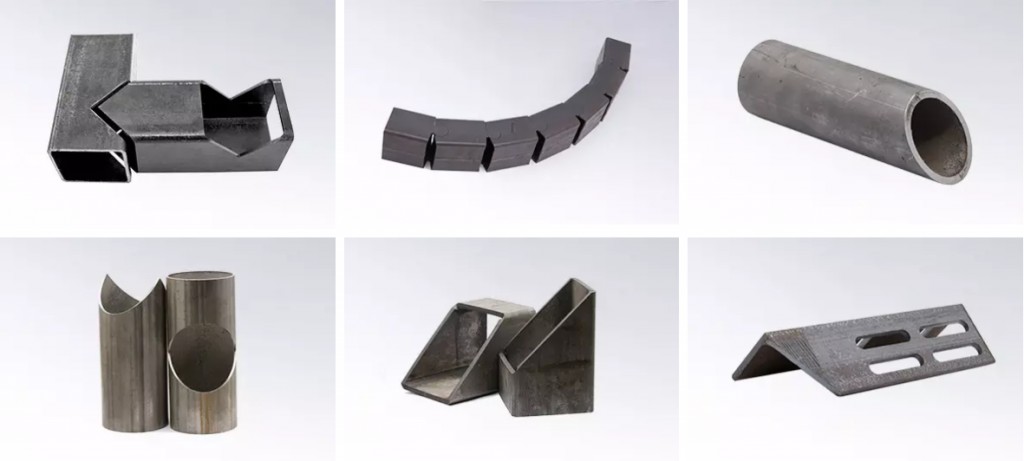

8.0常见的先进管材切割工艺

随着结构设计日益复杂,制造标准不断提高,各种专业的管材切割技术应运而生。这些工艺不仅满足了多样化的装配要求,还显著提高了焊接质量和结构性能。

8.1斜角切割

坡口切割是指将管端或板材边缘修整至指定角度,主要用于焊接准备。通过形成坡口,该工艺可以增强焊缝强度和接头完整性。坡口切割广泛应用于管道和结构制造。

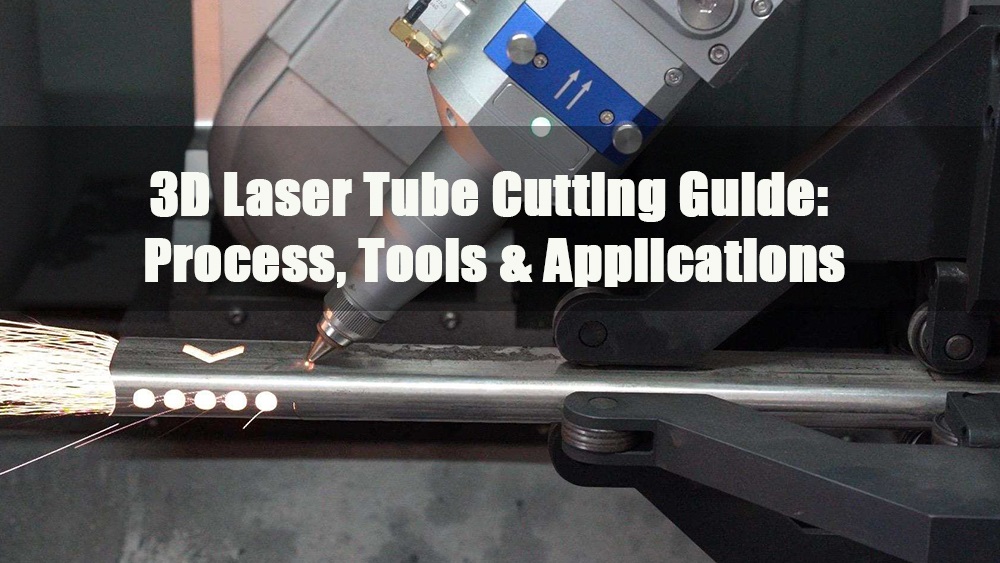

8.23D轮廓切割

3D轮廓切割利用多轴激光系统来追踪复杂的三维轮廓。这种方法非常适合非标准管材形状和复杂部件,可确保精确的轮廓切割,满足详细的装配规范。

8.3管端成型切割

包括扩口、锥形和法兰端切割等工艺,以方便管端有效连接。它通常应用于管道系统和机械组件,以确保密封可靠性和接头强度。

8.4修剪树枝

分支切割用于在主管道上创建出口开口,通常与交叉切割(或鞍形切割)结合使用。此过程对于管网设计至关重要,可确保复杂管道系统的顺利布局和组装。

8.5多面切割

该技术适用于管材或型材的多个侧面,可同时或连续切割,以准备精确的连接接口。它尤其适用于高精度、多角度的管材连接。

8.6接头斜角切割

接头坡口切割是指在连接面上形成特定的坡口形状,以确保多段管道连接时的密封性和机械强度。这对于管道安装的长期可靠性至关重要。

9.0管道坡口激光切割常见问题及解决方案

| 问题 | 可能的原因 | 推荐的解决方案 |

| 斜角不准确 | 激光头未校准;导轨磨损或松动 | 执行重新校准;检查并固定导轨 |

| 切口粗糙或熔渣严重 | 气压不足或焦点未对准 | 增加氧气/氮气压力;重新聚焦激光束 |

| 激光头与管壁碰撞 | 编程中的路径间隙不足 | 优化斜角路径;调整起点或添加间隙移动 |

| 振动影响切割精度 | 管支撑不足或卡盘夹紧不稳定 | 采用自动支撑系统,确保卡盘夹紧可靠 |

| 切割表面有烧伤痕迹 | 激光功率过大或切割速度过低 | 降低激光功率或提高切割速度;微调参数 |

| 切割边缘不平整 | 预设路径与实际切割之间的偏差 | 定期检查和校准设备;提高路径精度 |

| 焊接过程中坡口错位 | 斜角不一致或切割精度低 | 采用高精度激光系统,确保路径输出一致性 |

| 材料变形 | 热影响区过大或热输入过高 | 优化切割参数;应用合适的辅助气体以减少热量 |

| 切割速度慢 | 激光功率不足或光束散焦 | 增加功率;调整焦点至最佳点 |

| 切割面氧化严重 | 气体流量不足或气体纯度差 | 增加气体流量;使用更高纯度的气体以防止氧化 |

10.0管材激光坡口切割的典型应用

焊接准备

目的:在焊接接头处创建斜面,以实现全渗透焊接或高强度连接。

常见的斜角类型:

- V型坡口(单面30°/45°)

- Y型斜角

- K型斜角(两侧对称45°)

- X型坡口(用于厚壁管对接)

典型场景:

- 石油天然气管道焊接

- 压力容器组装

- 厚壁管桁架连接

- 不锈钢储罐制造

结构配件和框架

目的:结构节点处采用多角度管连接,提高装配精度和承载性能。

典型组件:

- 三维空间框架(三角桁架、桥梁结构)

- 健身器材框架(多向管接头)

- 智能家居或金属家具结构(例如桌腿)

优势:

- 无需手动斜角打磨

- 角度精度高,接头间隙最小

- 增强焊缝外观和结构稳定性

汽车制造

应用:

- 排气系统焊接接头(不锈钢或钛弯头)

- 底盘管道(防振或加固连接)

- 电池托盘框架连接(适用于电动汽车和混合动力汽车)

技术亮点:

- 薄壁坡口切割,无变形

- 焊接间隙一致性高

- 适合大规模自动化生产

轨道交通与航空航天

应用:

- 轻质管状结构部件

- 斜角接头可优化应力分布

- 抗疲劳设计的焊接坡口准备

材料:高强度钢、钛合金、铝镁合金

主要特点:

- 角度公差小(±0.2°以内)

- 表面光洁(无需二次加工)

钢结构和幕墙系统

应用:

- 用于节点连接的角铁和圆管的预制斜切

- 优化焊缝,兼顾美观和结构完整性

- 幕墙铝型材对角连接

优势:

- 取代传统的锯切+斜切工艺

- 提高现场装配精度和效率

- 支持BIM集成建模和刀具路径编程

管道和压力系统制造

适用行业:能源、电力、化工、食品和制药行业

主要应用:

- 压力管道坡口焊接

- 不锈钢卫生管的干净斜角切割

- 用于 Y 型和 T 型分支管连接的倾斜开口

技术要求:

- 高精度斜角,边缘无毛刺

- 内壁洁净,无熔渣、无氧化物(符合GMP、ASME标准)

11.0结论和操作建议

坡口切割技术的集成标志着管材激光加工进入新时代,可实现更高的精度和更复杂的几何形状。为了实现稳定高效的坡口切割,制造商应:

- 选择具有 5 轴联动功能的管材激光切割机

- 利用专门的斜角路径设计软件

- 为操作员提供机器功能和工艺参数的培训

- 定期维护系统以确保运动精度和重复性

通过正确的设备和工艺管理,斜角切割不仅可以提高产品质量,还可以降低人工成本并增强整体制造竞争力。

参考

https://en.wikipedia.org/wiki/Pipe_Cutting