在紧固件、航空航天部件和汽车零部件等行业中,螺纹生产的精度和效率直接影响产品质量和总体成本。传统的螺纹切削方法往往会导致材料浪费过多、螺纹强度低、表面光洁度差。相比之下,螺纹滚压——一种先进的冷成型工艺——凭借其核心优势——无切屑生产、卓越的强度和高精度,已成为现代制造业的首选。

1.0什么是螺纹滚压?定义、工艺流程和主要优势

许多制造业专业人士经常搜索“什么是滚压螺纹?”或“滚压螺纹是如何制造的?”。其核心原理很简单:滚压螺纹不是切削材料,而是利用冷成形来取代和塑造金属。

1.1螺纹滚压的定义:

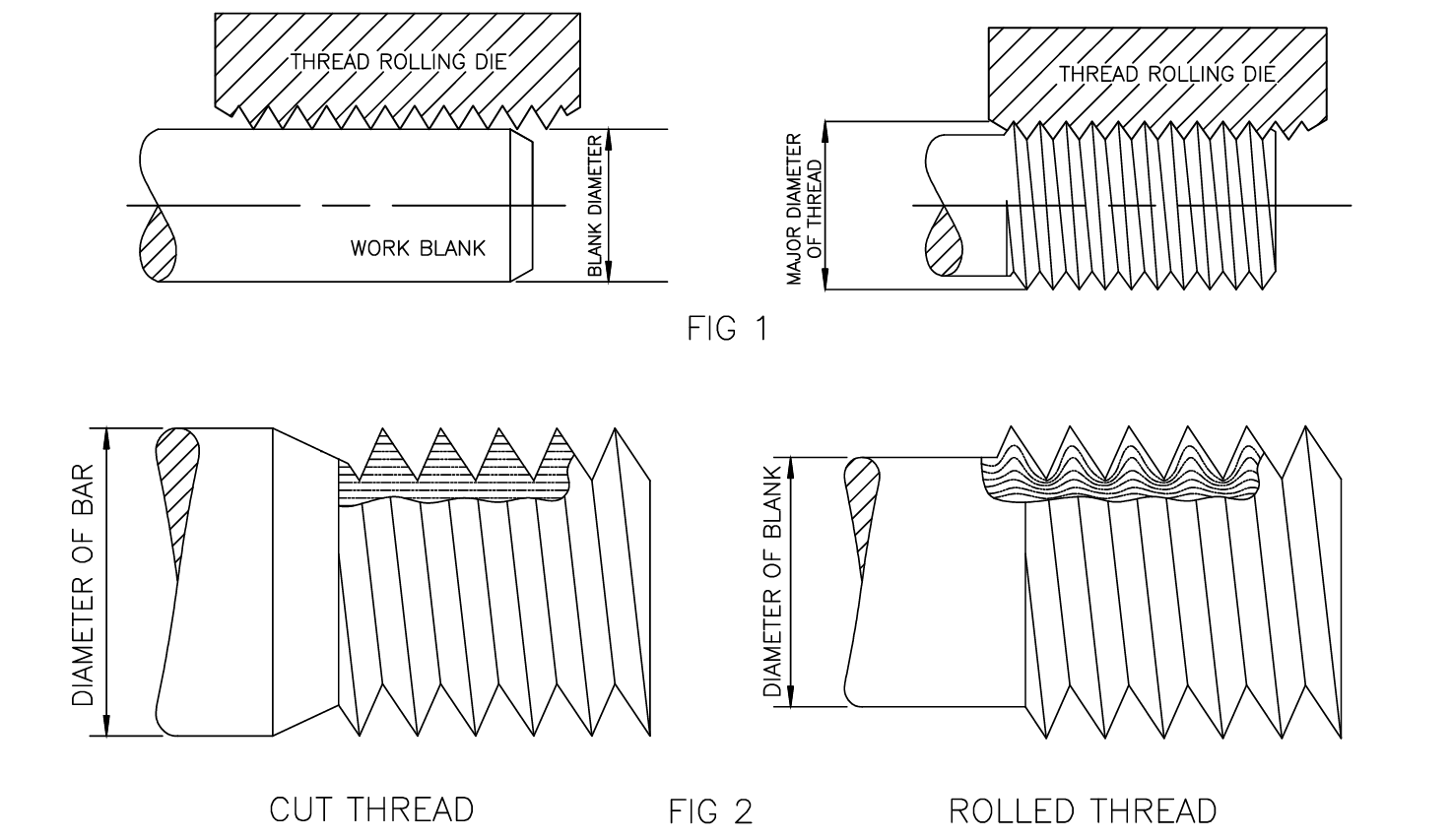

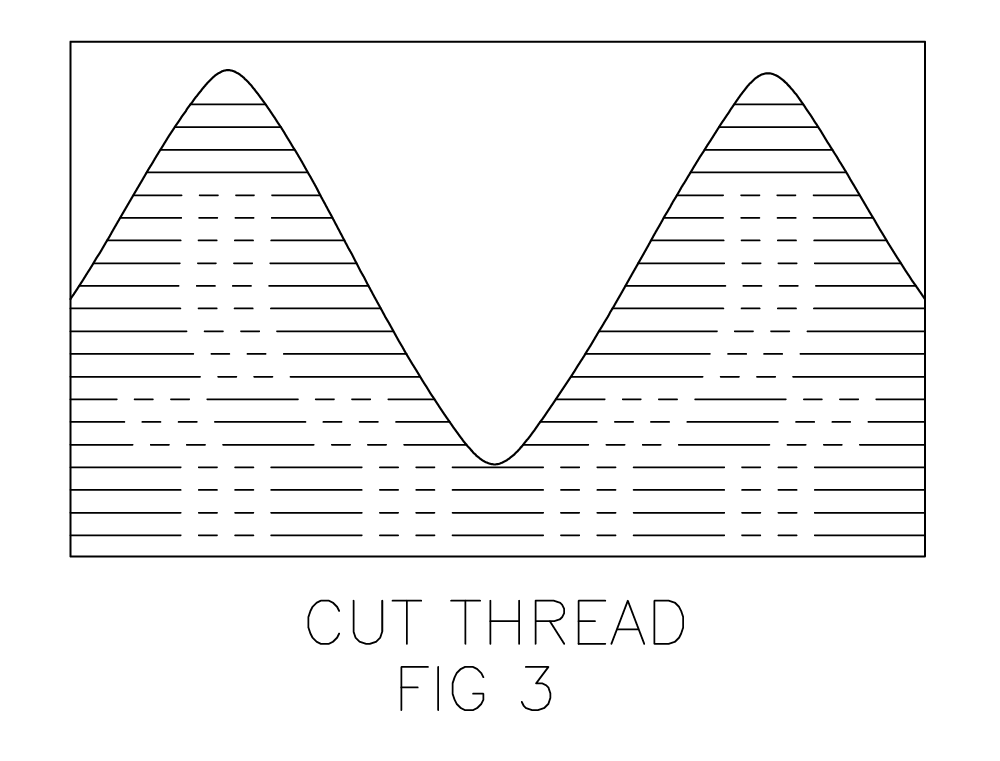

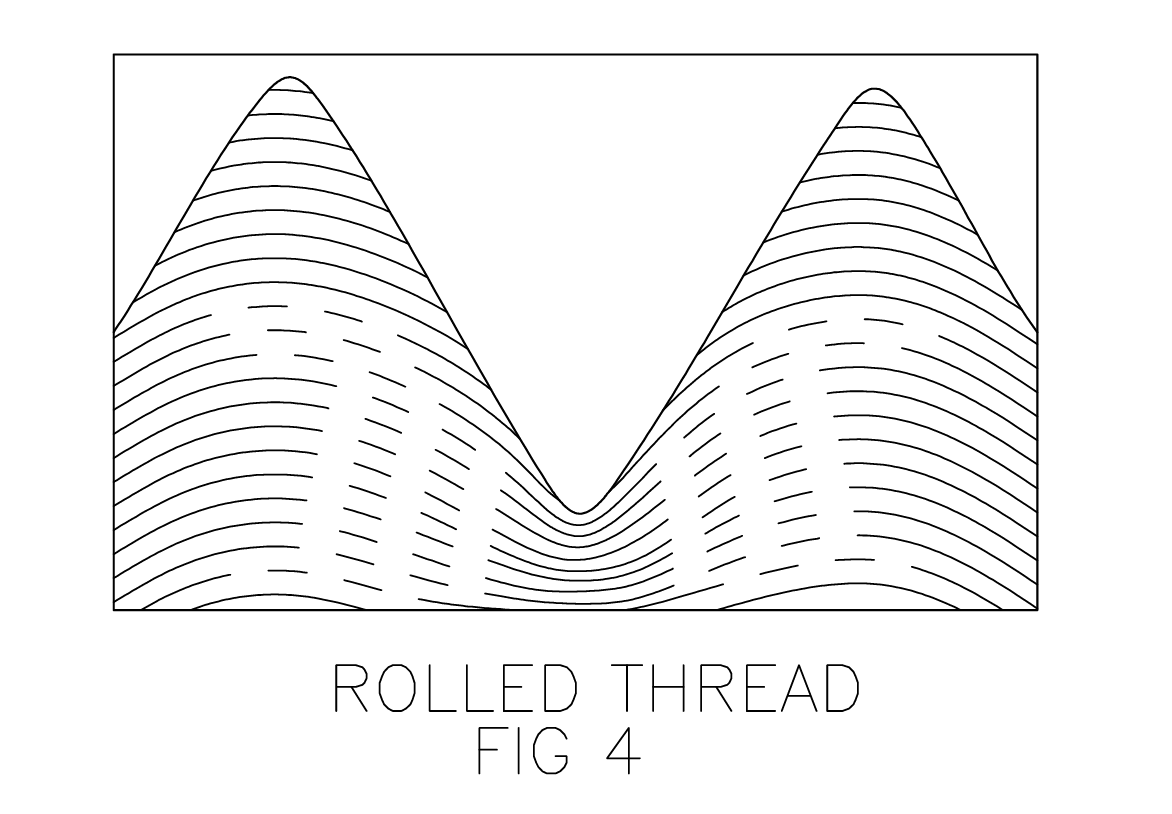

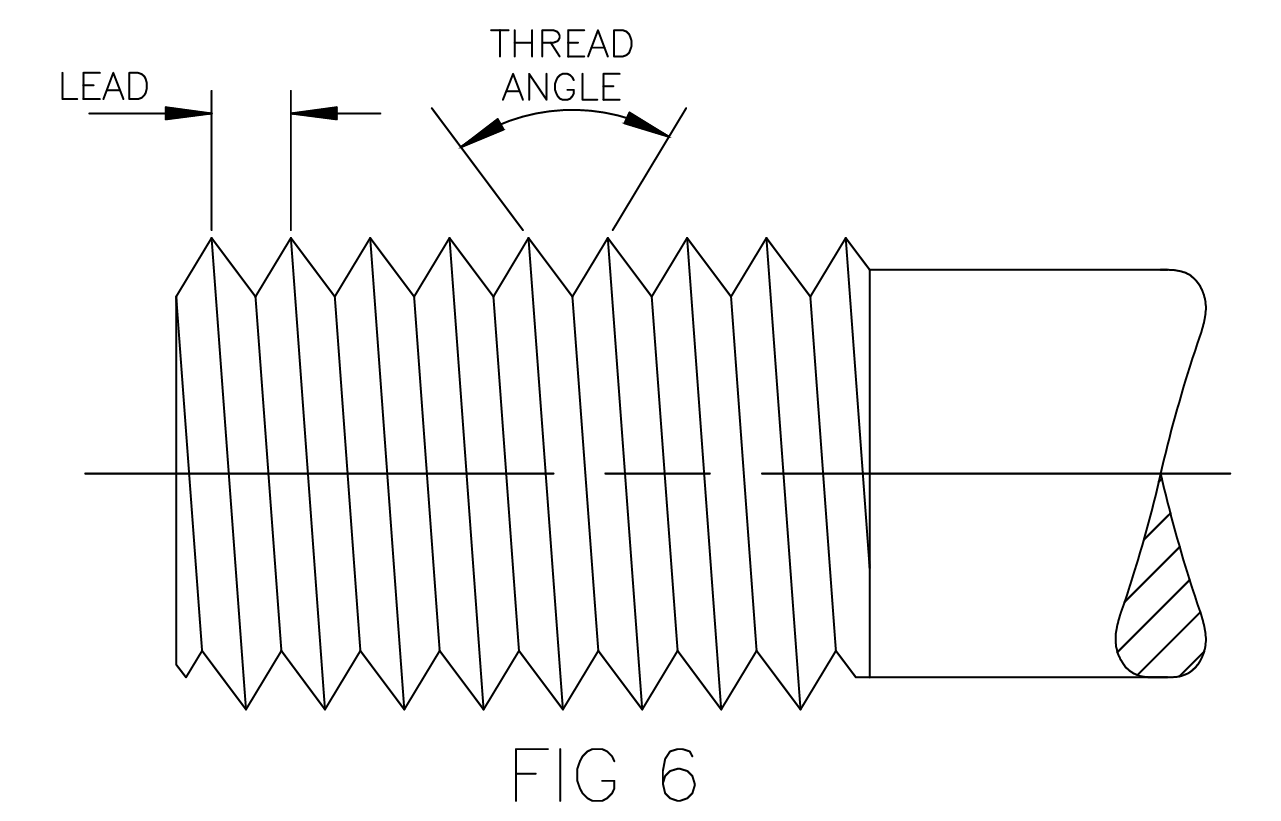

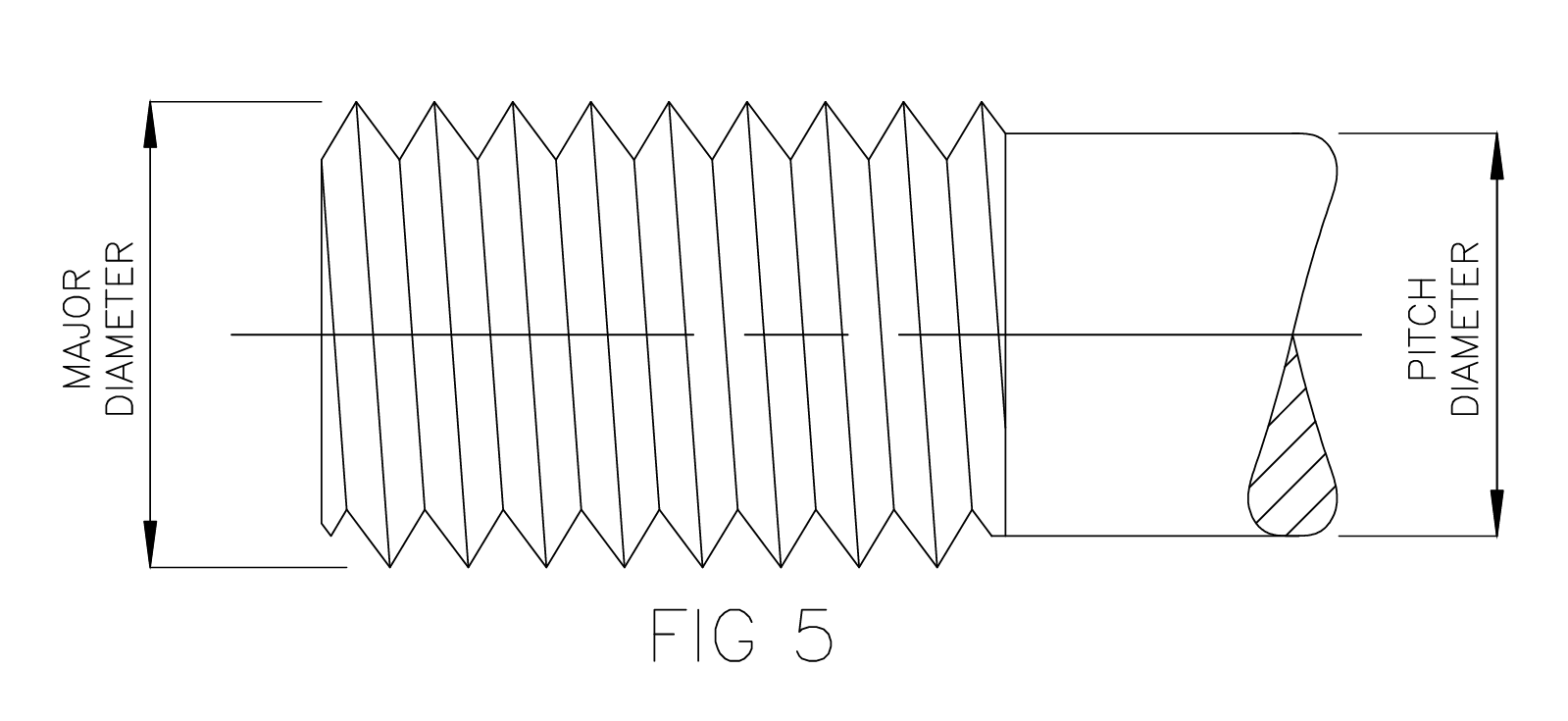

螺纹滚压是一种冷成型工艺,主要用于生产外螺纹,通常在室温下加工金属毛坯(特殊情况下也可选择加热毛坯)。该工艺使用具有反向螺纹轮廓的硬化钢模具,在毛坯旋转时施加压力。这迫使材料发生塑性流动:模具压痕形成螺纹根部,而移位的金属向外流动形成螺纹顶部,从而形成均匀光滑的螺纹。

1.2螺纹滚压与螺纹切削:主要区别

| 比较方面 | 螺纹滚压 | 螺纹切削 |

| 成型方法 | 材料塑性位移(无碎屑) | 材料去除(产生切屑) |

| 线强度 | 冷加工以提高抗拉强度和疲劳强度 | 晶粒结构被切割,导致强度降低 |

| 表面处理 | 滚压抛光,表面更光滑 | 刀具痕迹和毛刺更常见 |

| 材料利用 | 节省 15%–27%(无浪费) | 浪费超过 15% 作为芯片 |

| 生产效率 | 高速连续成型 | 速度较慢的单次切割 |

简而言之: 螺纹切削是 减法—浪费材料,削弱强度—而螺纹滚压 形成性,节省材料并生产出更坚固的线。

2.0滚压螺纹在现代制造业中的6大关键优势

当搜索“滚压螺纹的优势”或“为什么滚压螺纹比切削螺纹更好”之类的术语时,制造商通常会关注其带来的实际价值。根据生产数据和行业反馈,滚压螺纹的优势可以概括为强度、精度、成本和效率六个关键点。

2.1螺纹强度更高:疲劳寿命比切割螺纹长 5-10 倍

在滚压过程中,冷成形工艺使晶粒结构“持续流动”而非被切割。同时,螺纹根部会形成残余压应力。这两种效应显著提高了滚压螺纹的机械性能:

- 拉伸强度+10%:冷加工硬化可增加表面密度,提高静态拉伸试验中的抗断裂性能。

- 提高抗剪切性能: 连续的晶粒流动可抵抗螺纹滑移;剪切破坏需要横切晶粒而不是沿着晶粒边界切割。

- 卓越的疲劳性能: 滚压螺纹根部光滑,无刀痕,避免应力集中。残余压应力可延缓裂纹的萌生。即使在 260 °C (500 °F) 的高温下,疲劳强度依然完好无损(切割螺纹在加热后会损失约 25% 的强度)。

2.2稳定的精度:长期运行中保持一致的公差

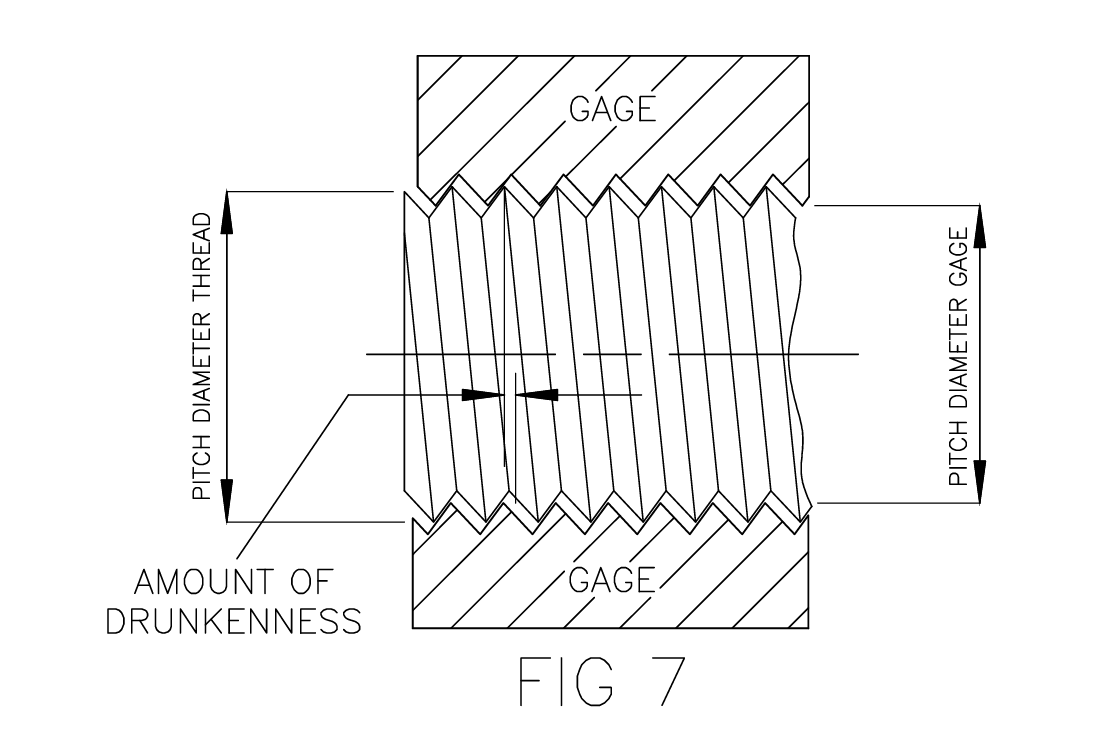

螺纹滚压精度取决于模具,模具将磨损分布在宽阔的表面而非锋利的切削刃上,从而减少了频繁修磨的需要。这确保了长期稳定的精度。关键控制参数包括:

- 直径: 大直径、螺距和小直径由毛坯尺寸和模具轮廓决定;公差可保持在±0.01 毫米以内。

- 螺纹角度和导程: 模具精度直接转移到螺纹上;硬质材料的轻微弹性恢复可以通过改进的铅模来补偿。

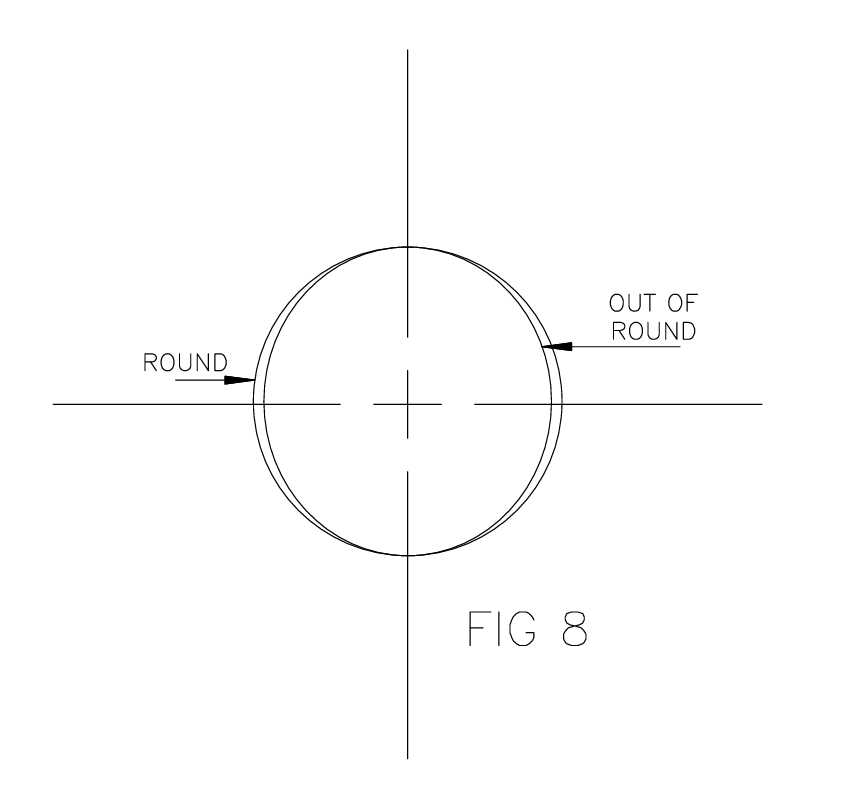

- 圆度和跳动: 均匀的毛坯和渐进的模具压力保持圆度;可以通过调整导程角来控制跳动。

2.315%–27% 的材料节省:成本明显降低

由于不产生切屑,螺纹滚压会取代材料,而不是去除材料。行业测试数据显示,不同螺纹尺寸的材料节省情况如下:

| 螺纹尺寸 | 节省材料 | 螺纹尺寸 | 节省材料 |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

对于冲压件,螺纹滚压允许使用更薄的坯料(仅要求毛坯直径接近中径而不是小直径),进一步减少材料浪费。

2.4更高的生产率:最快的螺纹成型工艺

螺纹滚压是螺纹生产中最快捷的方法,可明显提高效率:

- 多功能设备: 适用于手动、半自动和全自动机器。借助自动送料器,一名操作员可以操作多台机器,每分钟生产数十到数百个零件。

- 消除二次操作:可以直接生产靠近肩部的滚压螺纹,无需去毛刺、倒角或抛光步骤。

- 即使小批量也具有成本效益: 设置快捷简单,即使运行几百个零件也具有竞争力。

2.5卓越的表面光洁度:可与磨削螺纹媲美

模具表面光洁度直接转移到螺纹上,而滚压加工则提供抛光效果。这使得表面粗糙度低至 Ra 0.8 μm,与磨削螺纹相当。无论加工碳钢、不锈钢、黄铜还是铝,滚压加工都能产生均匀的抛光外观,无需额外的精加工。

2.6应用范围广泛:不仅仅是线程

螺纹滚压不仅限于螺纹加工。它还可以加工滚花、花键、锯齿、油槽和抛光轴。例如,带有油槽的汽车轴可以一次性滚压加工,从而获得光滑的槽道,且成本比铣削更低。

3.0哪些螺纹可以滚压?螺纹类型、材料和产品应用

当搜索“滚压螺纹应用”或“哪些螺纹可以滚压”时,制造商通常希望确认其特定产品是否适用。滚压螺纹的适应性极其广泛——几乎涵盖了现代制造业中使用的所有螺纹类型、材料和产品类别。

3.1滚压适用螺纹类型:超过20种标准规格

螺纹滚压可以产生几乎任何常见或特殊的螺纹形状,包括:

- S. 标准: NPT(锥管)、NPTF(干封管)、ANPT(航空航天管)、NPSM/NPSL(直管)。

- 国际标准: ISO 公制、英国协会螺纹。

- 特殊线程: 锯齿螺纹、Lok-Thred® 形状、自攻螺纹(A/B/C 型)、动力螺纹。

- 其他的: 配件的左旋、多头、环形和锥形螺纹。

尺寸范围: 直径范围:0.060 英寸(1.52 毫米)至 5 英寸(127 毫米),螺距范围:2 至 80 TPI。更大或更小的螺纹可使用专用设备加工。

3.2适用材料:任何延展性金属≤洛氏硬度C40

螺纹滚压的关键要求是延展性。任何硬度高达 Rc 40(在特定条件下有时更高)的金属都可以进行滚压,包括:

- 钢材: 碳钢(1010/1112)、合金钢(2330/3140/6150)、不锈钢、工具钢。

- 有色金属: 黄铜、青铜、铝、铜、铍铜、钛、镍、蒙乃尔合金。

- 其他的: 精选压铸合金、银和金(用于精密零件)。

3.3典型应用:从紧固件到航空航天部件

- 紧固件: 螺栓、螺钉、螺柱、螺母(特别是抗疲劳性至关重要的高强度螺栓)。

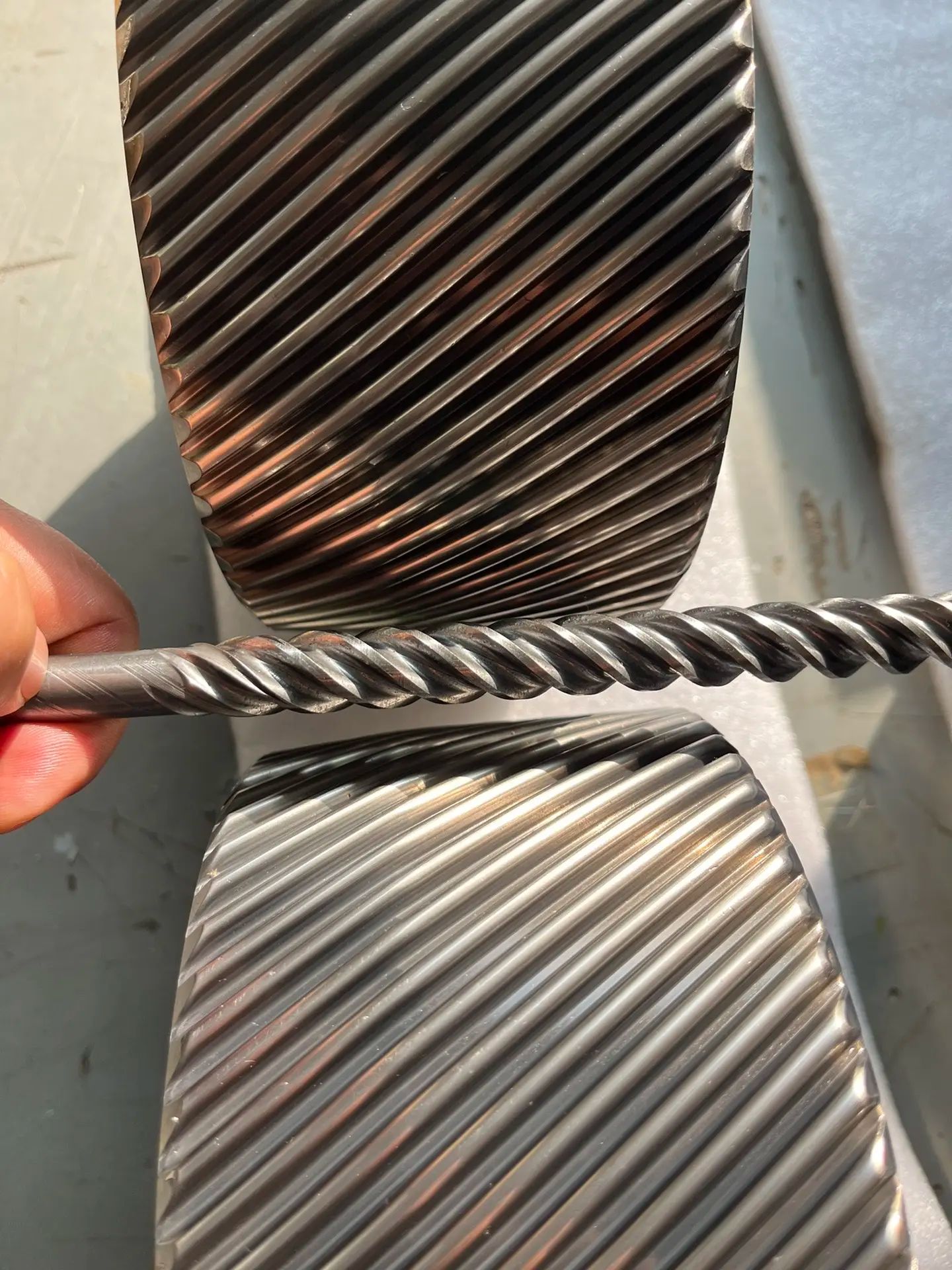

- 汽车: 轴(花键轴或槽轴)、齿轮、散热器配件。

- 航天: ANPT螺纹配件,高精度传感器外壳。

- 电子与电气: 灯头、连接器端子。

- 特殊组件: 空心管(具有足够的壁厚)、带螺纹的冲压件、集成螺钉垫圈组件。

4.0如何选择滚丝机?3 种主要类型 + 选购指南

“螺纹滚压机选型”是采购和工程团队最常问的问题之一。选择合适的设备直接影响生产效率和成本。目前市场上主要有三种类型的螺纹滚压机,每种都适用于不同的应用。在实践中,这些类别已经演变成专门的解决方案,例如 自动双轮滚丝机, 液压三辊机, CNC三模螺纹滚压机, 和 自动数控螺纹滚压机,为不同行业提供广泛的选择。

4.1往复式(平模)螺纹滚压机:适用于小直径和低产量

- 结构: 一个固定模具和一个移动模具,具有平坦的工作表面;每次冲程生产一个零件。

- 优点: 设置简单,成本低,适用于直径最大为 1 英寸的螺纹。

- 应用: 小批量紧固件(例如小螺钉)、锥端螺纹、简单卷制零件。

- 限制: 长螺纹需要更高的毛坯旋转;材料坚硬时效率会降低。

现代的 自动双轮滚丝机 扩展了传统平模设计的功能,能够更好地处理稍大直径的产品,同时保持操作简便和生产成本低廉。对于需要从小批量生产转向灵活的中批量生产的车间来说,它们尤其有用。

4.2行星旋转式螺纹滚压机:适用于中小直径螺纹的批量生产

- 结构: 一个中心旋转模具和多个固定分段模具;毛坯无轴向运动。

- 优点: 速度快(每分钟数百个零件),精度稳定,适用于中小直径零件。

- 应用: 大批量生产小型螺丝(如电子螺丝)、标准紧固件。

- 限制: 直径范围受限;不适合大型零件。

对于注重高产量和自动化的制造商来说, 自动数控螺纹滚压机 将行星原理与数字控制相结合,确保速度和一致性。该机型广泛应用于电子螺丝、微型紧固件和其他大批量标准件的加工。

4.3圆柱形模具螺纹滚压机:适用于大直径和复杂零件

- 结构: 具有平行轴布置的两模或三模系统;支持进料或直通进料滚动。

- 优点: 加工范围广(直径最大可达5英寸),能够加工空心零件、长棒和较硬的材料。

- 应用: 大型螺栓、空心配件、棒材上的连续螺纹(例如,丝杠)、热处理部件。

- 变体: 三模机比双模机提供更大的支撑,使其更适合空心或高精度零件。

先进的 液压三辊机 对空心管和大直径螺栓尤其有效,可在滚动过程中提供额外的稳定性。同时, CNC三模螺纹滚压机 进一步推动圆柱形技术的发展,为精度至关重要的复杂或热处理部件提供精确的对准和重复性。

4.4螺纹滚压机选择:3步指南

- 按产量: 小批量(几百到几千)→往复式或自动双辊机;大批量(几万或更多)→行星式或自动数控螺纹滚压机。

- 按零件尺寸: 小直径(≤1 英寸)→往复式或行星式;大直径(>1 英寸)或长棒→圆柱形、液压 3 辊或 CNC 3 模机。

- 按零件类型: 空心或复杂部件→三模圆柱机或数控三模机;标准紧固件→行星或自动数控螺纹滚压机。

5.0如何使用滚丝轮?延长使用寿命和提高精度的关键技巧

许多用户搜索“滚丝模具寿命”或“如何维护滚丝模具”。作为滚压工序中的主要消耗品,模具寿命直接影响总成本。以下是三项重要实践:

选择合适的模具材料:与工件材料匹配

- 软材料(铝、黄铜): 采用Cr12MoV工具钢,经济实惠,经久耐用。

- 硬质材料(不锈钢、合金钢): 使用高速钢(W18Cr4V)或硬质合金模具具有出色的耐磨性和断裂韧性。

通过三种操作方法延长模具寿命:

- 控制穿透速度: 对于硬质材料或空心部件,请使用较慢的速度(以防止模具碎裂),对于软质材料,请使用较高速度(以避免材料粘连)。

- 定期检查模具: 当发现波峰磨损或崩裂时应立即更换,以防止过度报废。

- 优化模头工位: 多工位模具(例如双工位或四工位设置)将磨损分散到多个表面,从而将使用寿命延长 2-4 倍。

选择合适的模具宽度:

- 进给轧制: 模具宽度应等于螺纹长度+2-3个螺距,以防止端部断裂。

- 贯穿式轧制: 遵循制造商建议的宽度;对于靠近肩部的螺纹,保留 3-5 个导程间距的间隙。

6.0常见问题 (FAQ):螺纹滚压讲解

内螺纹可以滚压吗?

不可以。滚压螺纹几乎只适用于外螺纹。内螺纹需要攻丝或滚压攻丝工艺。

可以高硬度材料(例如 Rockwell C45)可以轧制吗?

部分适用。使用硬质合金模具并降低轧制速度,可以轧制一些高硬度材料。但是,必须事先测试延展性,以免模具断裂。

准确度等级是多少 滚压螺纹能达到什么效果?

标准螺纹滚压可达到6g级公差。配合磨削模具和高精度机床,精度可达4h级,满足航空航天要求。

对于小批量螺纹滚压加工来说,成本是否比切削加工更高?

不需要。滚丝机的设置时间很短(大约30分钟)。即使是约500件的小批量生产,由于节省材料并提高生产效率,滚丝机10%–15%比切削加工更具成本效益。

7.0结论:螺纹滚压——一种行之有效的降低成本、提高效率的方法

无论在紧固件行业要求 高强度线 或航空航天应用需要 精度和材料节省,螺纹滚压始终以其无碎屑工艺、卓越的强度和成本效益而著称。

通过选择正确的机器类型(往复式、行星式或圆柱式)以及将模具与材料匹配,制造商可以通过以下方式提高螺纹生产率 3至5次 同时减少材料浪费 15%–27%.

如果您想知道您的零件是否适合轧制 - 或者选择哪种机器 - 请参阅提供的选择指南或评估您的具体零件尺寸以优化流程。