1.0什么是锻压?

1.1锻压的起源与发展

锻压工艺起源于德国,最初是为了将空心圆柱形工件成形为复杂的轮廓而开发的。为了了解该工艺过程中的材料流动和壁厚变化,人们进行了广泛的研究。早在1964年,Kegg就提出了锻压工艺的机械模型,用于预测模具和工件之间的相对旋转运动,尤其是在不同的主轴配置下,这些运动会影响运动模式和速度变化。

1.2锻造与传统锻造的区别

锻造工艺一般可分为两类:

- 管材拉拔:通过缩径模拉伸或挤压金属管,使其直径减小。与拉丝类似,此方法用于缩小管状工件的尺寸。

- 锻造/径向锻造:使用两个或多个模具,通过连续或高频往复运动锤击工件,从而诱发局部塑性变形。该方法广泛用于缩径、锥形成形、勾缝以及空心零件内腔的整形。

模锻工艺的一大优势在于,它能够在室温下进行复杂的成形,同时保持较高的尺寸精度并节省材料。这使得它在贵金属加工中尤为受欢迎。

1.3工作原理

锻造过程通常以以下两种模式进行:

- 轴向锻造:金属在模具的径向冲击下横向流动,有效地改变其直径或形成锥形轮廓。

- 滚轮旋锻:使用一组绕零件旋转的滚轮,以可控的方式使边缘向外展开或扩展——常用于组装诸如将轴承压入轴承座之类的部件。这种方法通常需要使用润滑剂来减少摩擦和磨损,非常适合需要高同心度和紧密配合的应用。

只要变形区保持恒定的横截面积,也可以使用心轴进行锻造以控制空心工件的内部形状。

2.0什么是压接机?

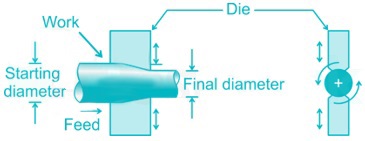

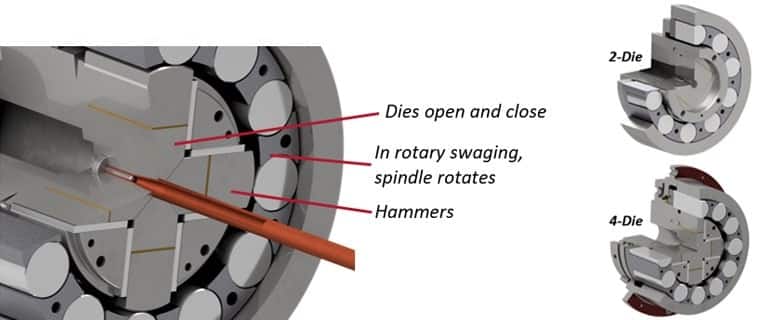

锻压机是一种金属成形设备,用于通过高速径向锤击改变金属工件(通常为棒材或管材)的形状和尺寸,该设备配备两个或四个分体式模具。锻压机的常见应用包括缩径、锥度成形、尖端成形以及空心部件内部轮廓的成型。锻压机主要用于冷加工工序。

压接机的工作原理

压接机的核心部件包括:

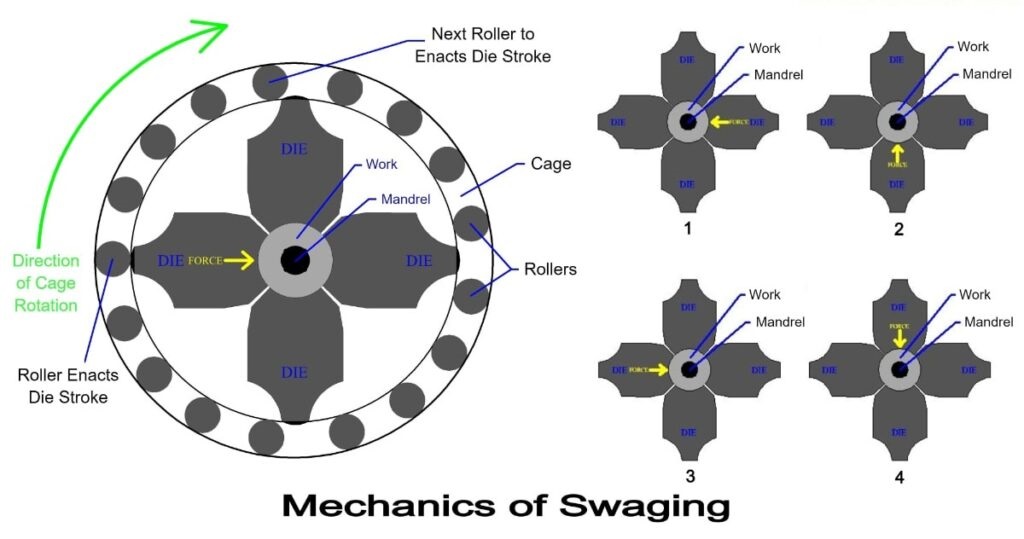

- 主轴和模具系统:模具安装在电机驱动的主轴上,主轴封闭在滚柱保持架中,其设计类似于滚柱轴承。

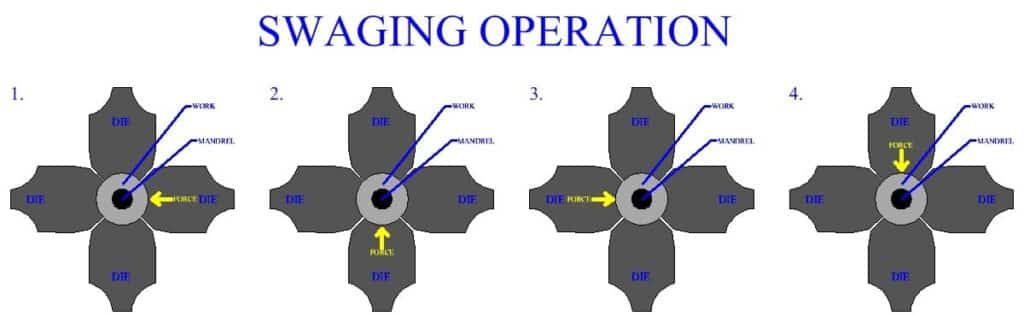

- 模具运动:主轴旋转时,离心力将模具向外抛出,使其位于保持架上。当模具经过大型滚轮时,模具会被迫瞬间闭合,从而对工件施加冲击力。

- 工作频率:模具以极高的频率(每分钟高达 2,000 次)打开和关闭,从而实现快速高效的成型。

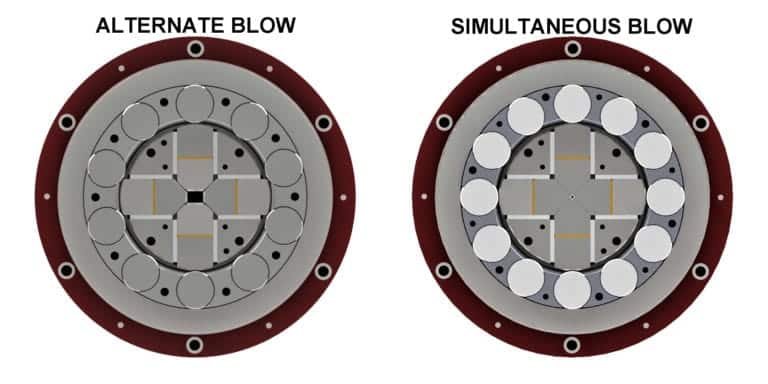

根据滚筒的布置,模具可以同时关闭(在标准锻压机中)或顺序关闭(这种配置通常称为旋转锻造,尽管它基本上仍然是一个锻压过程)。

2.1压接机的类型

锻压机可分为以下基本类型:

- 标记压套机:也称为自动压接机,其特点是电机驱动的连续模具运动,非常适合高速、大批量生产。

- 锥形压套机:利用楔形机构将模具与滚轮啮合。这种设计通常采用脚踏操作,允许在模具保持打开状态时插入较长的工件,并可进行局部成型,尤其适用于锥形端部。

2.2特殊锻压配置:摆动主轴锻压机

这种设计是旋锻工艺的一种变体,其特点是主轴和保持架反向旋转,有助于消除模具之间不必要的金属“翅片”的形成。这可以提高成品零件的边缘质量和同心度。

成型原理及工艺细节

- 成型方法:模具对固定工件施加快速径向打击,打击频率为每秒 10-20 次。

- 工件类型:通常为棒材或管材,非常适合端部锥形化、尖端成型或空心部件的内部成型。

- 成型工序:心轴可用于控制空心工件的内部尺寸。模具可以进行进出运动,也可以围绕零件旋转。

- 典型应用:将轴承压入外壳,减小或扩口管端,形成尖端,或赋予内部几何形状。

- 润滑:通常采用油脂润滑来减少模具磨损并提高成型质量。

2.3工艺分类比较

| 类别 | 描述 | 别名 |

| I型 | 工件被迫通过减径模以减小直径 | 管锻造、管拉拔 |

| II型 | 两个或多个模具锤击工件以减小直径 | 锻造、径向锻造 |

由于其冷成型特性、最小的材料损失以及塑造复杂几何形状的高效性,锻压在贵金属加工行业中被广泛应用。

3.0金属管旋锻的原理

金属管旋锻 锻造是一种将高频径向冲击与旋转运动相结合的塑性成形工艺。它通常需要多个锻模(通常为三、四或八个)均匀排列在管材圆周上。通过同步短行程径向往复运动,该工艺可实现诸如端部缩径、中段颈缩和锥形成形等精确成形。

3.1工艺特点和工作流程

- 模具布置:多个锻模均匀分布在管材周围,随着锻模的旋转,对管材表面进行高频、短距离的径向打击,使管材产生连续的塑性变形。

- 流程类型:

- 渐进式模锻:管子从一端逐渐颈缩,同时沿轴向缓慢推进,从而允许沿其长度连续变形。

- 槽型锻造:工件保持静止,而模具在特定位置进行局部直径减小或凹陷轮廓成型,适用于精确的结构成型。

- 变形机制:多向冲击和快速循环载荷促进材料晶粒细化和致密化,同时确保高成型精度和优异的表面光洁度。

3.2该工艺的优势

- 高效塑性变形,材料浪费最少,无切屑产生

- 提高结构强度和耐久性

- 能够形成适用于各种工业应用的复杂几何形状

- 冷成型操作消除了与热处理相关的问题

4.0什么是锻造?

锻造是一种金属成形工艺,工件在外力(通常通过锤击或压制)作用下发生塑性变形。材料在模具内成形,改善其内部结构,并提高机械性能和强度。锻造是工业制造中最基本、应用最广泛的金属成形技术之一。

5.0锻造工艺是怎样的?

工作原理:在闭式模锻中,金属工件(棒材或管材)被插入特定形状的模腔中。然后,多个锤头以高频径向运动冲击材料,使其向内逐渐填充模腔。模具运动可以采取以下形式:

- 往复(轴向进出)运动

- 旋转运动(通常通过类似于滚子轴承的滚子保持架系统实现)

在旋锻过程中,模具高速旋转,每秒进行10-20次冲击,工件保持静止。对于管状部件,可以使用心轴来控制内径和壁厚。异形心轴可以制造复杂的内部几何形状。

5.1成型能力及精度:

- 工件尺寸范围:直径从0.5毫米到150毫米

- 生产率:每分钟最多 30 个零件(取决于复杂性和自动化程度)

- 尺寸公差:严格至±0.05 毫米至±0.5 毫米

- 材料兼容性:适用于多种金属,从铝、铜、不锈钢到钨和钼等难变形的金属;热锻通常用于低延展性材料

- 加工过程中通常会使用润滑剂来减少工具磨损并改善表面光洁度。

5.2锻造的应用:

锻造因其效率和多功能性而被广泛应用于各个行业,特别是:

- 封闭式管状部件

- 管端缩径和锥形

- 电缆组件和结构支撑

- 冲头、凿子、手柄和钳子组件

- 排气系统和汽车连接管

- 工具轴、分段锥体和夹紧元件

6.0什么是旋锻?

旋锻是一种特殊的锻造技术,它结合快速、连续的径向冲击和旋转运动,无需切割即可对圆棒、管材或线材进行缩径、整形或锥形加工。旋锻机使用多个锤头(通常为3或4个),这些锤头围绕工件旋转,同时同步施加径向冲击,使工件局部塑性变形,逐渐形成所需的轮廓。

与传统锻造相比,旋锻工艺尺寸精度更高,材料浪费更少,晶粒结构更均匀。旋锻工艺是一种节能、无屑的金属成形工艺。

6.1旋锻类型

| 类型 | 描述 |

| 冷锻 | 在室温下进行,适用于铜和铝等延展性材料 |

| 热锻 | 加热高强度材料后降低硬度;用于合金钢、不锈钢等。 |

| 实体模锻 | 用于减小或削尖实心棒材和线材 |

| 空心锻造 | 主要用于管材;用于减小、扩大或缩小空心型材 |

| 外部锻造 | 从外部施加的变形;标准旋锻机的典型特征 |

| 内部锻造 | 使用内部心轴或支撑杆来控制内轮廓,非常适合精密空心零件 |

6.2旋锻工艺步骤

- 工件准备:选择合适的棒材或管材

- 夹紧和定位:将工件固定在机器夹具中

- 模具旋转和锤击:模具高速旋转并提供同步径向打击

- 渐进成形:连续冲击逐渐减小外径并改变形状

- 零件拆卸:一旦达到最终尺寸或形状,部件将被手动或自动移除

7.0压接机类型:从固定式到旋转式系统的完整指南

锻压机广泛应用于金属成型、缩径和锥形加工。根据其结构和成型机理,锻压机可分为以下主要类型:

7.1固定模锻机

这类设备又称固定式锻压机,用途广泛,适用于热锻和冷锻。操作过程中,主轴组件保持静止,外滚轮保持架旋转,驱动模具闭合并压缩工件。

特点和优点:

- 可加工各种截面形状(圆形、方形、矩形);

- 具有很高的灵活性,可以形成复杂的几何形状;

- 兼容热加工和冷加工工艺。

变体:

- 同步吹气式:适用于生产圆管和槽管。

- 交替吹气式:适用于方形、矩形或六角形轮廓。

应用:航空航天管道、流体控制管道和其他行业需要高精度管状部件。

7.2旋转模锻机

旋锻机又称旋转锻造机,是现代锻造应用中常用的高效、高一致性工具。模具安装在多个锤块上,锤块围绕工件旋转。主轴旋转时,离心力驱动锤块撞击滚轮,使模具周期性闭合,进行径向锻造。

模具配置:

- 双模系统:适用于具有优异表面光洁度的小部件;

- 四模系统:适用于需要重型压缩和尖端成型的较大部件。

应用:筒式加热器、皮下注射针、枪械部件、林业工具以及各种管状产品。

7.3液压压接机

液压压接机将旋转模具运动与液压控制相结合,主要用于电缆接头组装、肩部缩减和波纹管成型。操作过程中,工件穿过打开的模具,然后由旋转主轴和楔形机构闭合模具。压接完成后,系统会自动重新打开模具。

主要优势:

- 零件处理更加灵活;

- 易于夹紧和拆卸,非常适合装配类任务。

典型应用:建筑电缆栏杆、船用索具、户外绳索课程和维护工具。

7.4长模锻压机

该机器专为制造超长锥形管而设计,其操作方式与旋锻类似,但配备了加长模具,以克服标准旋锻机的长度限制。它可以成型长达 24 英寸的锥形部件,适用于家具、体育用品和航空航天部件。

材料兼容性:适用于黑色金属和有色金属,包括不锈钢、铝、焊接管和无缝管。

应用 :锥形家具腿、运动器材和航空航天管道,需要延长长度和保持形状一致性。

7.5概括

| 机器类型 | 成型应用 | 优势 | 典型用途 |

| 固定模锻 | 各种横截面 | 成型多样,结构稳定 | 航空航天管材、异型材 |

| 旋转模锻 | 圆形轮廓 | 高速、高精度、连续 | 针头、加热器、枪管、钢管 |

| 液压模锻 | 电缆和管道 | 易于操作,适合组装 | 缆绳配件、栏杆、绳索课程装备 |

| 长模锻造 | 长锥形部件 | 延长零件长度,支持多种金属 | 家具腿、航空航天锥度、运动装备 |

参考

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces