手工金属旋压工艺最初于19世纪初传入北美,如今已发展成为一种高度先进且自动化的生产工艺。技术进步提高了生产速度、可重复性和整体效率,使金属旋压成为许多制造商可靠且经济高效的解决方案。

1.0什么是金属旋压?

1.1介绍

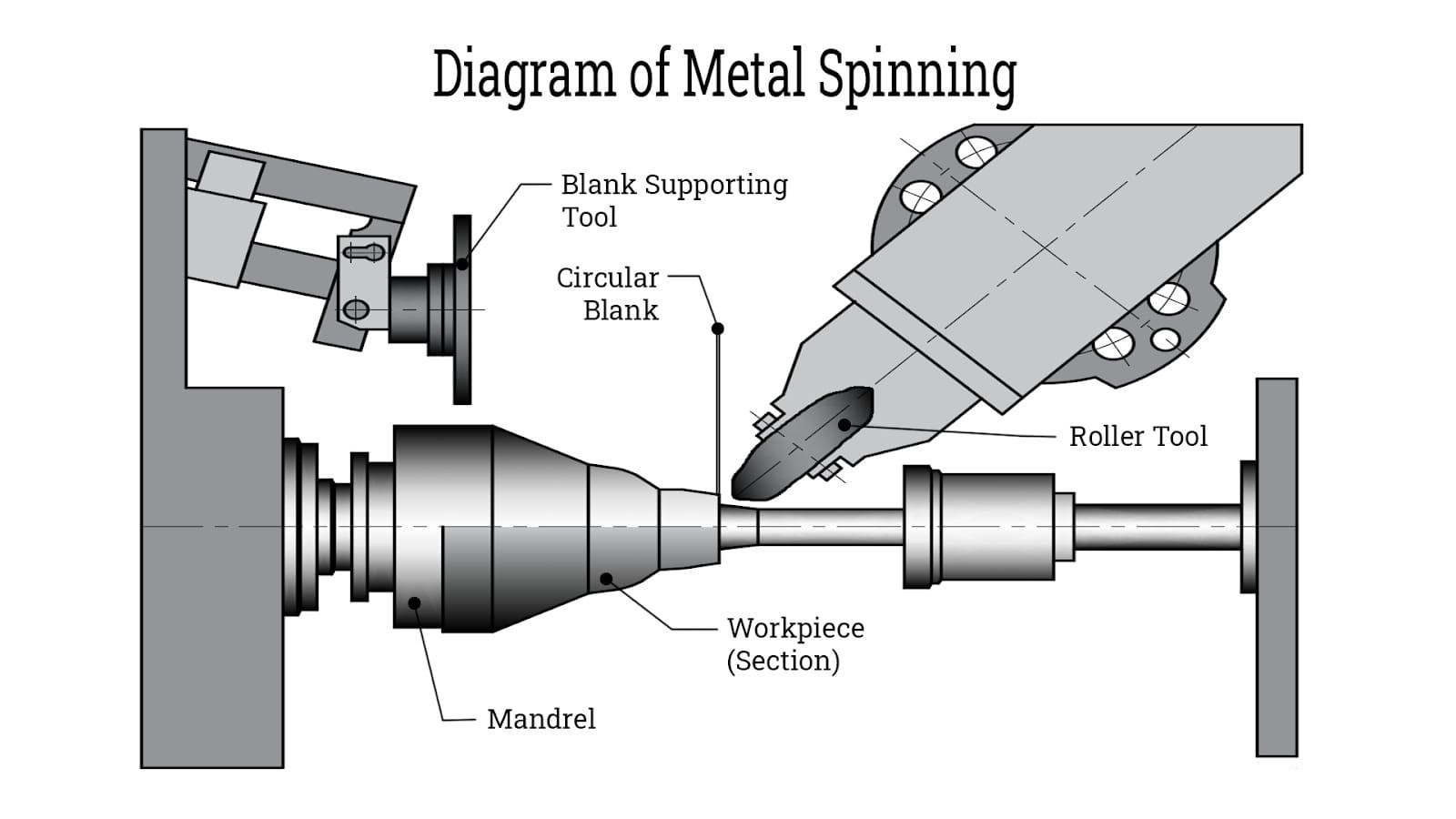

根据DIN 8584分类,金属旋压是一种无屑成形工艺,利用旋转的心轴和滚轮将扁平或管状毛坯加工成轴对称空心部件。该工艺通常被称为旋压成形、旋压车削或简称为旋压,它通过高速旋转金属盘或管,形成圆形横截面的空心部件。

1.2金属旋压是如何工作的?

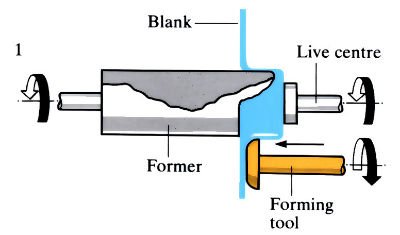

金属旋压是一种金属成型技术,将扁平的金属毛坯、管材或圆柱形预制件安装在车床上并高速旋转。成型辊对旋转的工件施加局部压力,逐渐将其塑造成对称形状(通常是圆锥体、圆柱体或半球体),无需焊接或接缝。

该工艺适用于多种材料,包括铝、不锈钢以及高强度耐热合金。根据生产需求,金属旋压可以手动进行,也可以使用数控机床进行。

应用: 金属旋压广泛应用于汽车和摩托车零部件、煤气罐、炊具(如煎锅)的生产,以及国防和航空航天等精度和强度至关重要的领域。

1.3金属旋压的优势

- 卓越的结构强度:旋压部件的无缝设计使其能够承受较高的内外压力。冷加工还能通过细化晶粒结构来提高抗拉强度。

- 材料效率:可以有效利用更轻、更薄的金属,从而减轻重量并节省成本。

- 光滑的表面处理:零件通常具有高质量的表面,最大限度地减少了二次加工的需要。

- 经济高效的替代方案:它可以取代深拉或冲压工艺,减少对昂贵工具的依赖。

- 快速成型:可以快速调整设计,而无需承担大量的工具成本。

- 快速设置和转换:非常适合小批量到中批量生产或需要频繁进行设计变化的情况。

- 环保:产生最少的废料,优化材料的使用。

1.4纺纱过程的基本步骤

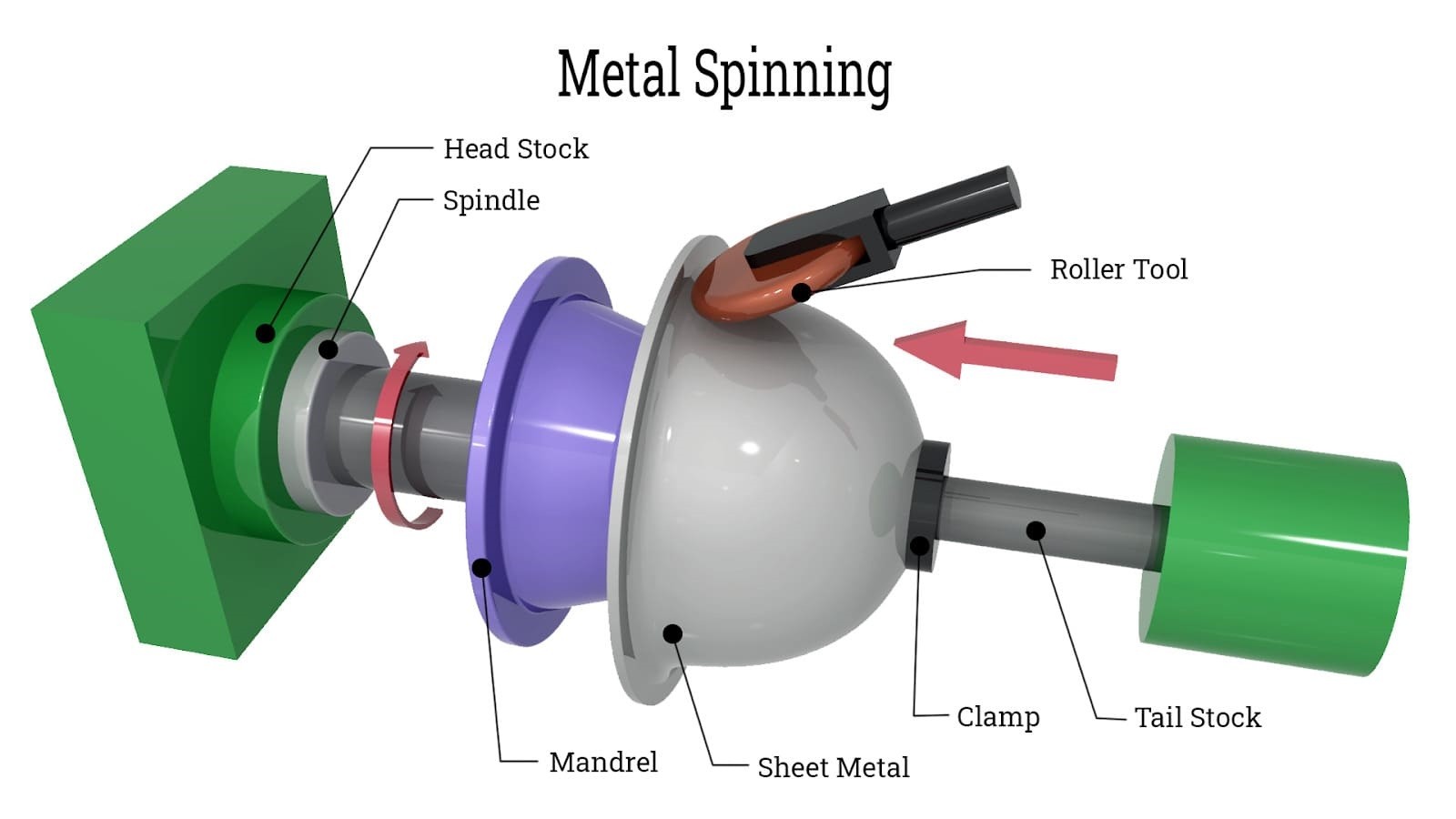

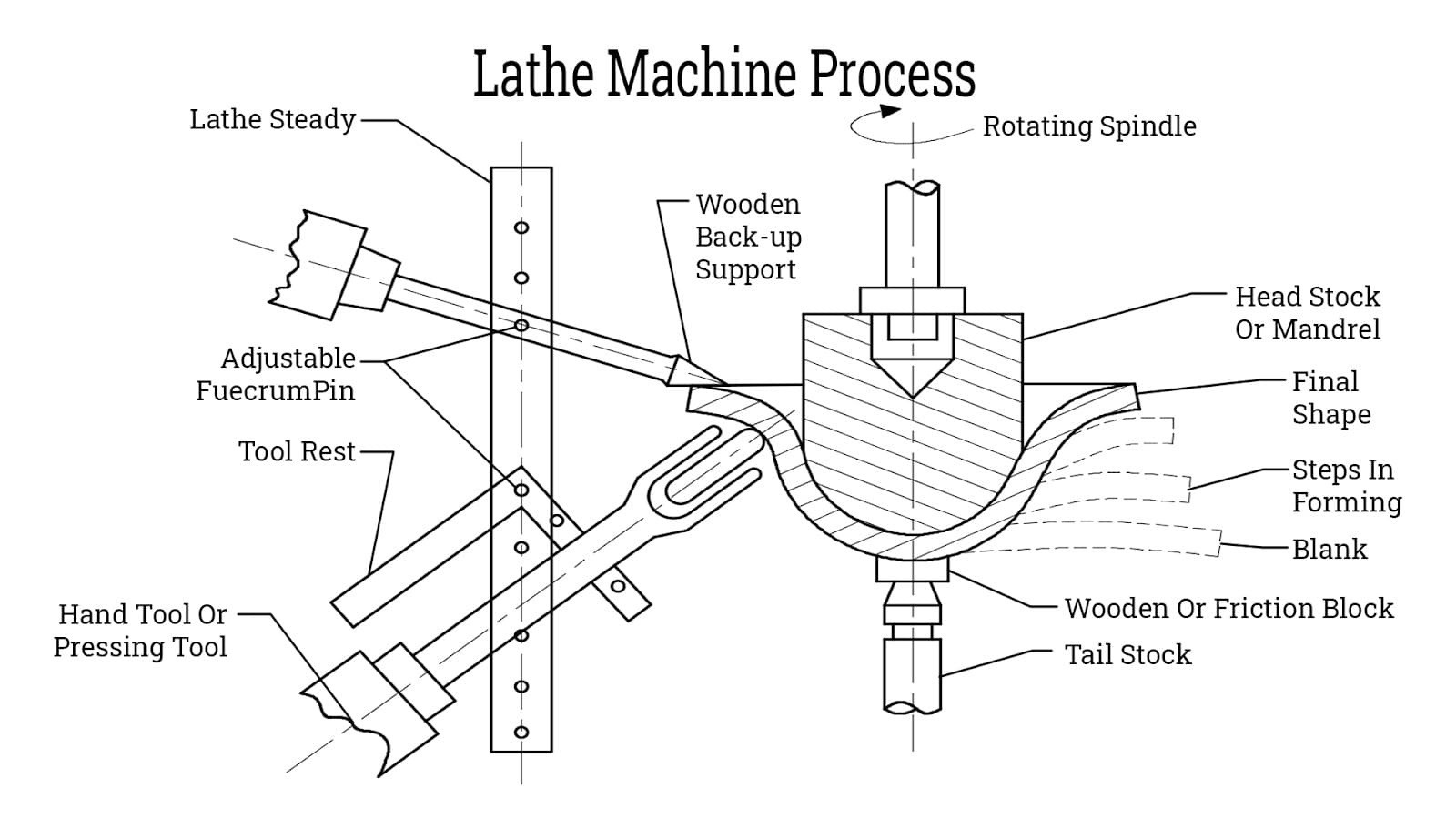

- 心轴安装在旋压车床的主轴箱上。

- 尾座侧安装有从动块。

- 利用轴向力将圆形毛坯夹在心轴和从动件之间。

- 安装在杠杆臂上的滚轮工具对坯料施加侧压力。剪刀状支撑结构使成型臂稳定。

- 滚筒沿着预定的路径逐渐将毛坯塑造成最终的部件。

1.5旋压成型原理

对于较厚的材料,压辊会诱导塑性变形,从而减小壁厚,同时保持零件完整性。滚压成型可实现延伸形状,并增强机械性能。

1.6弯曲和伸展的混合

金属旋压涉及弯曲和拉伸变形的结合。因此,该工艺可生产出具有优异成形性和强度的部件。

2.0适用于数控金属旋压的材料

金属旋压适用于多种延展性金属,包括:

- 铝

- 不锈钢

- 碳钢

- 铜

- 黄铜

- 哈氏合金

- 因科镍合金

- 钛

- 冷轧钢

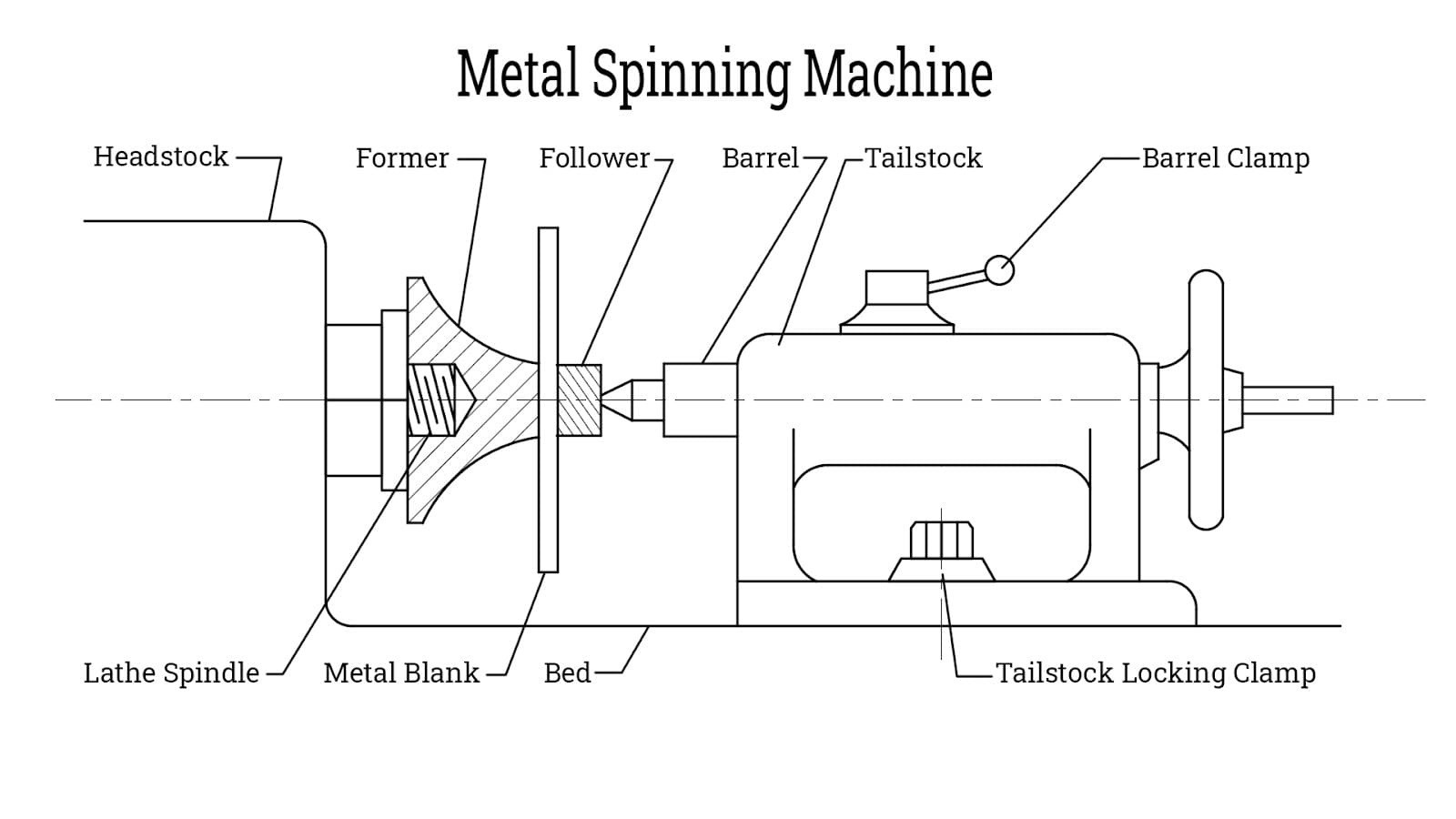

3.0什么是金属旋压机?

一个 金属旋压机,也称为旋压车床或旋压机,用于形成圆形、空心金属零件,如圆柱体、圆锥体和复杂形状。

这些机器提供精确、可重复的结果,并支持定制设计。除了旋转之外,它们还可以执行切割、数控钻孔和打磨等任务。心轴设定内部形状,而协调的刀具运动则形成具有严格公差的最终部件。

3.1金属旋压机的类型

| 类型 | 描述 |

| 手动旋压车床 | 操作员控制的滚筒,非常适合原型、艺术作品和小批量生产。 |

| 数控金属旋压车床 | 全自动控制滚筒路径、压力和速度,实现工业规模生产。 |

| 热旋压机 | 配备加热系统,可用于加工难以成型或高强度的合金。 |

| 剪切旋压机 | 专为高扭矩和高刚性而设计,适用于壁厚的精密减薄。 |

3.2关键纺纱技术

CNC(计算机数控)金属旋压

CNC 旋压采用 CAD 模型和编程刀具路径,提供高精度、可重复的加工结果。主要功能包括:

- 快速设置和转换

- 严格的公差(高达±01毫米)

- 出色的重复性和一致性

- 适合中到大批量生产

PNC(回放数控)旋压

PNC系统记录操作员的初始手动操作,并自动回放以供将来生产使用。这种方法具有以下优势:

- 复杂几何形状的高度灵活性

- 批量生产的可扩展性

- 手动控制与自动化之间的平衡

CNC自动化金属旋压

自动旋压以计算机控制的高精度技术取代手动操作。数控技术通过引导刀具沿编程路径移动,实现无屑、精密的塑性成形。与手动旋压相比,数控旋压具有以下优势:

- 整个生产过程中更高的准确性和一致性

- 通过自动化减少人为错误并最大限度地减少人工干预

- 降低大规模生产所需的劳动力需求

- 连续运行,降低运营成本并提高产量

3.3金属旋压机的核心部件

- 心轴:定义零件内部形状的中心模具。由硬化钢或铝合金制成,具有强度和耐用性。

- 滚轮:沿心轴轮廓施加压力,使金属成型的成型工具。通常配备滚珠轴承,以确保平稳运行。

- 尾座:在成形过程中为工件提供轴向定位和支撑。

- 从动件(从动块):安装在尾座上,用于牢固地夹紧金属毛坯,确保精度和稳定性。

- 主轴:驱动工件的旋转轴,决定转速和扭矩输出。

- 主轴箱:容纳电机和驱动系统,控制主轴的功率和稳定性。

- 床身:机器的基础,提供结构刚度、精确对准和抗振性

4.0推荐的金属旋压机制造商

莱菲尔德金属旋压机股份公司

以精密、自动化和大直径生产能力著称。是航空航天和汽车行业无缝旋压部件的理想选择。

MJC 工程技术有限公司

因其重型纺纱能力和实时质量控制而获得认可,服务于医疗技术和可再生能源等行业。

ALEKVS公司

提供从小型到重型的全系列纺纱机。以卓越的性价比享誉全球。

贝利工业有限公司

提供适用于小型商店和原型制作任务的手动旋压机。价格实惠,用户友好。

PNC工程

专注于高扭矩主轴和可编程滚轮系统。专为各行各业的自动化生产量身定制。

5.0如何选择合适的金属旋压机?

需要考虑的关键因素:

- 生产量: 手动机器非常适合单件或定制件生产;CNC 和 PNC 系统更适合批量生产。

- 材质类型: 更坚固的合金需要高扭矩主轴和刚性机架。

- 零件尺寸和复杂性: 大直径或复杂轮廓需要更高的成型能力和精度。

- 控制系统: CNC 编程可以实现复杂、多步骤且高精度的操作。

- 自动化: 对于装载、卸载和过程检查,请考虑具有自动化集成的机器。

- 供应商支持: 选择提供技术培训、备件和维护服务的供应商。

6.0何时使用金属旋压

金属旋压是生产空心圆形零件的理想选择,形状包括锥形、圆顶形、法兰形、半球形、椭圆形或喇叭形。与传统加工不同,它无需去除材料即可成型零件。相反,操作人员需要将旋转的金属毛坯(称为预制件)靠在心轴上,从而形成最终的零件。

根据材料的不同,该工艺可以热加工或冷加工。金属旋压也具有成本效益,其模具成本通常仅为其他成形方法的10%。它的周转速度更快——通常只需几周——并且由于其灵活性和较短的设置时间,非常适合不断发展的产品设计。

7.0金属旋压工艺的类型

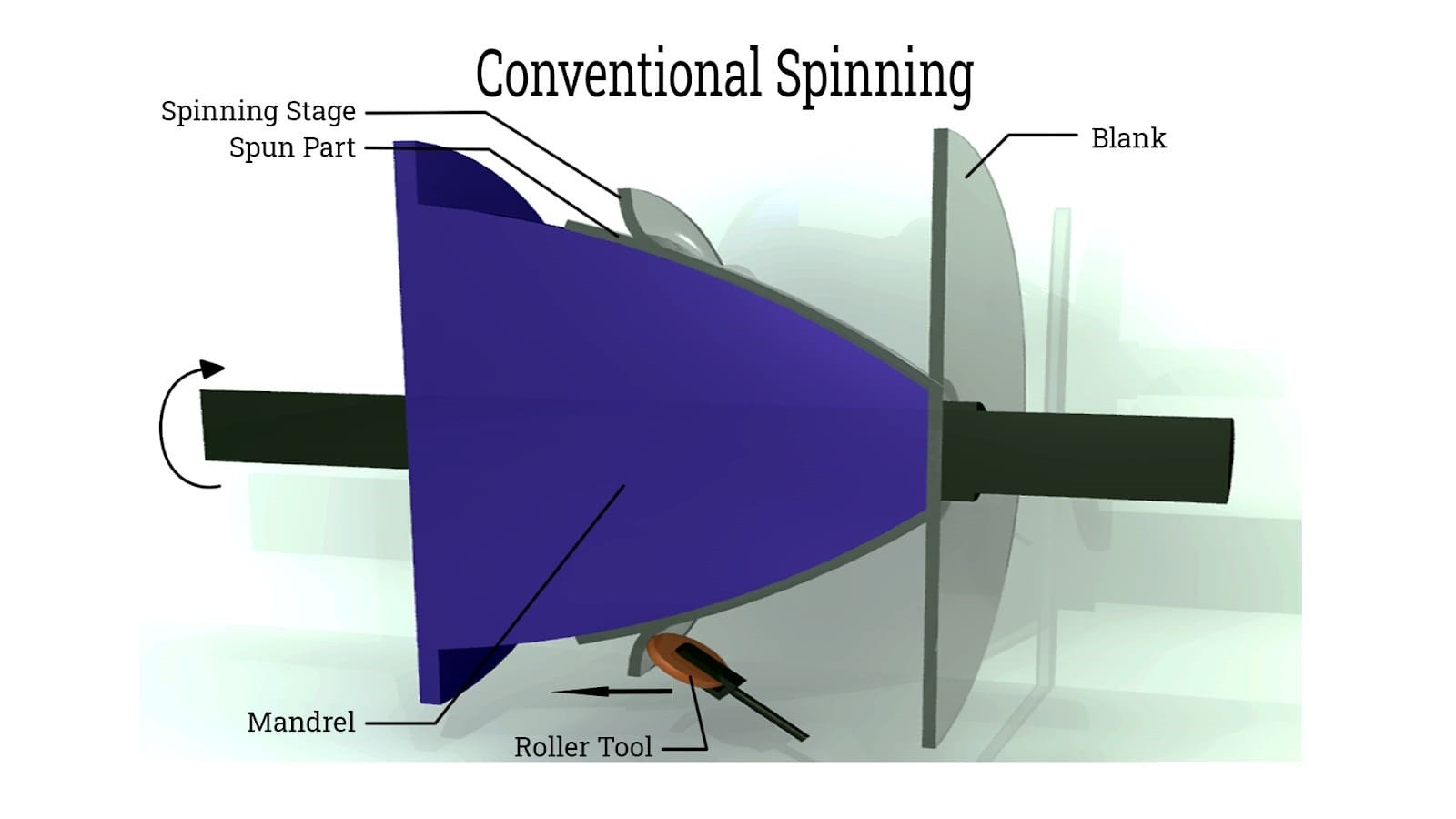

- 常规纺纱: 在这种方法中,滚轮引导毛坯在心轴上成形,同时保持毛坯的原始厚度。这种方法适用于生产厚度保持不变的深形零件。

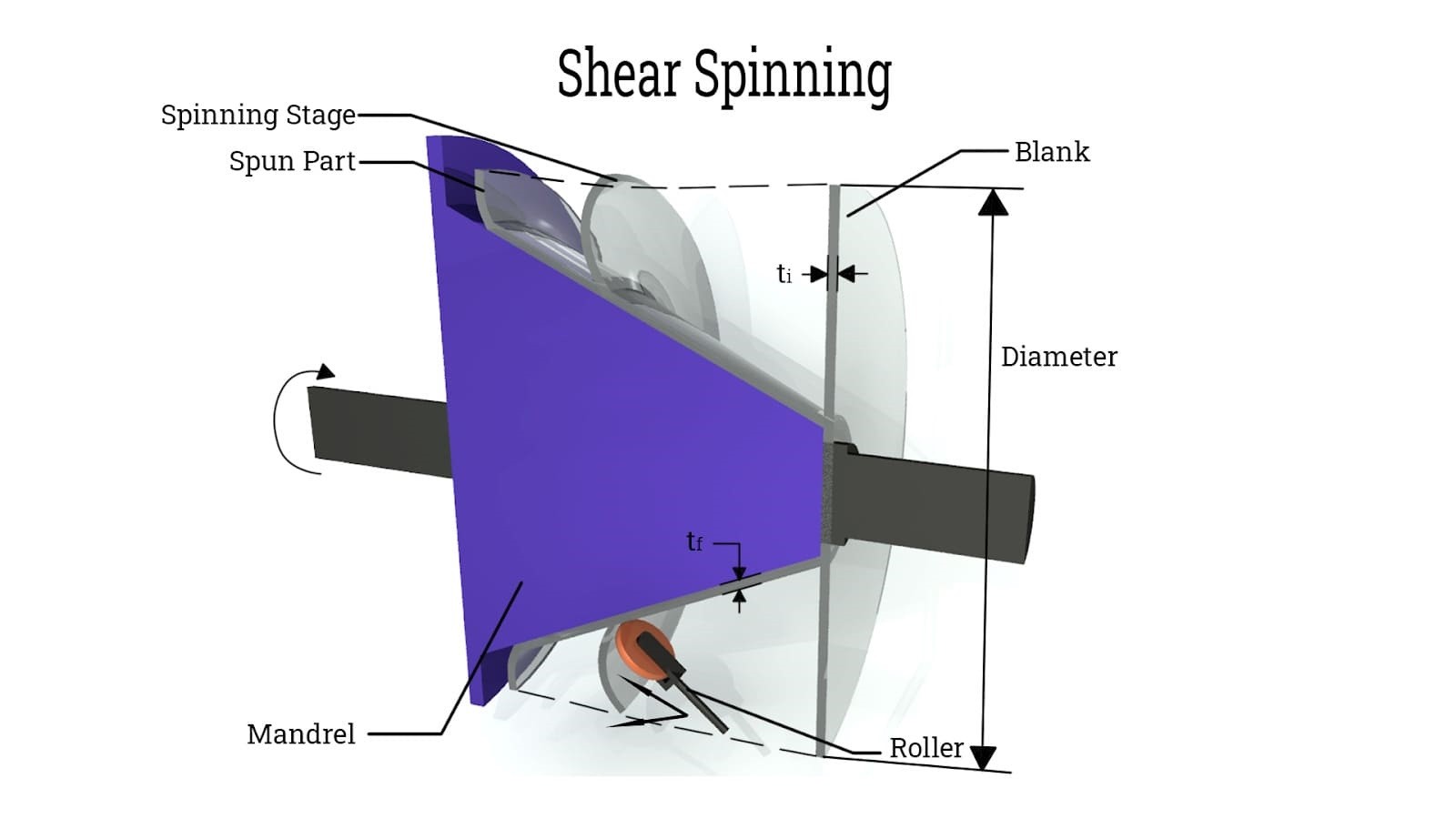

- 剪切纺丝: 在此过程中,滚轮施加轴向力,在保持原始直径的同时减小材料厚度。此工艺可提高零件强度和硬度,非常适合制造精密、高强度的部件。

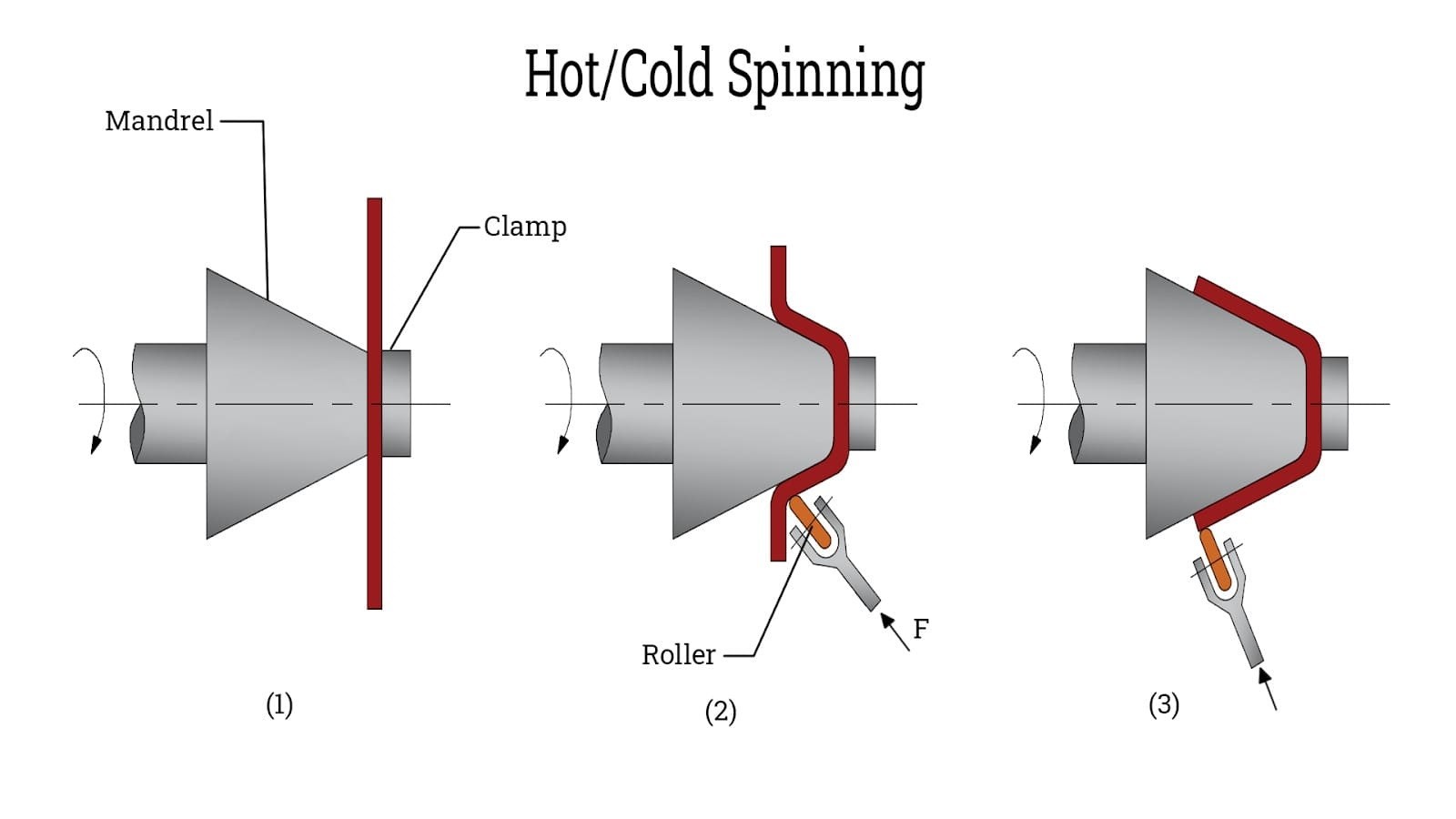

- 热旋压: 利用火焰或感应加热来提高旋压过程中材料的延展性。这种方法对于厚料、难成形的金属或需要高变形率的零件非常有效。然而,这种方法成本较高,氧化风险也较大。

- 冷旋压: 冷旋压在室温下进行,效率高,材料适用性广。它是大多数通用旋压操作的标准工艺。

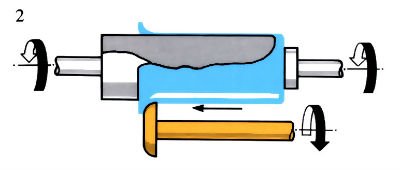

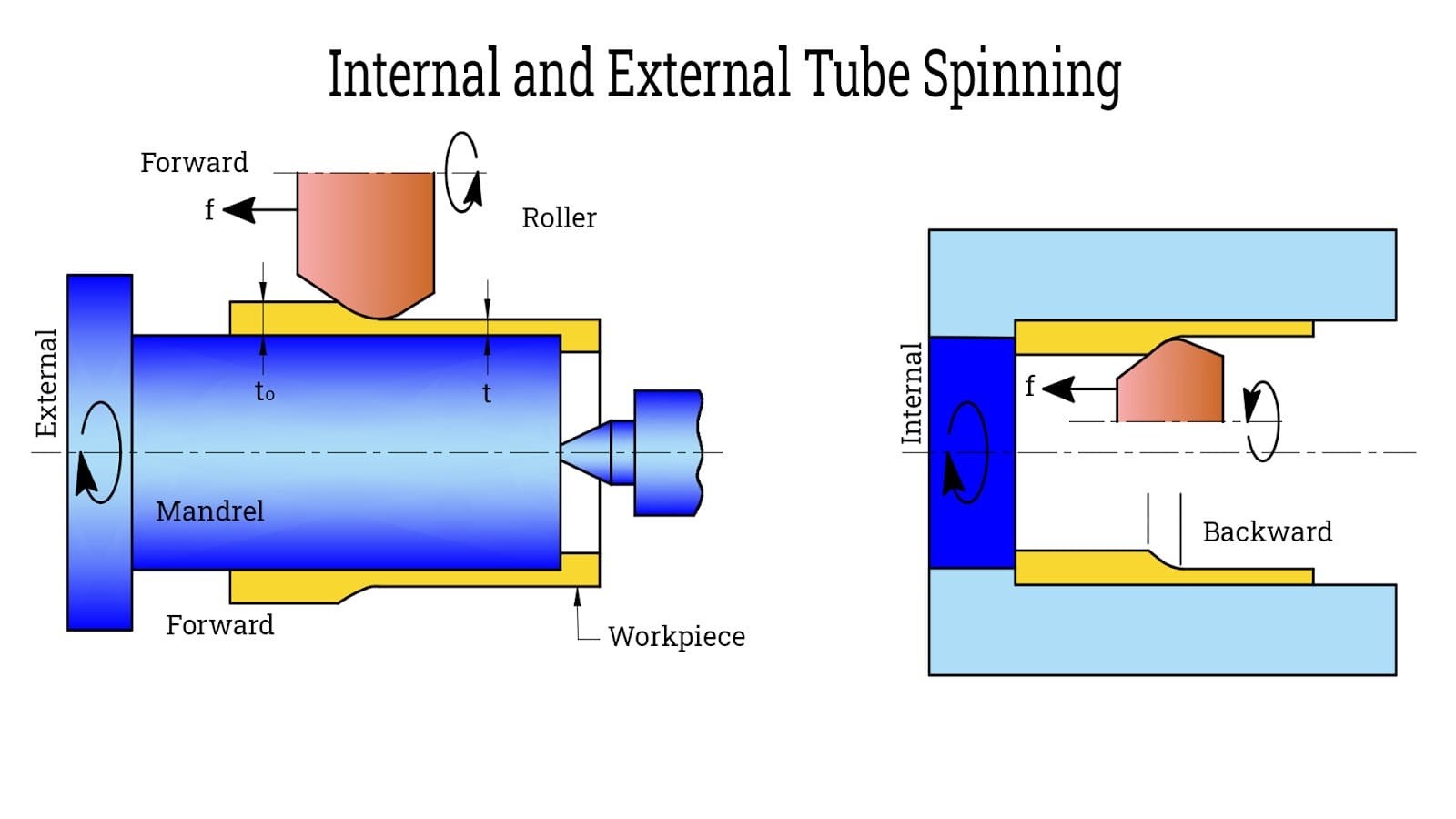

- 管纺: 该工艺专为空心圆柱形零件设计,可减少壁厚并延长零件长度。该工艺可内冷或外冷,是调整金属管尺寸和改善其机械性能的理想选择。

7.1纺纱关键原理及支撑技术

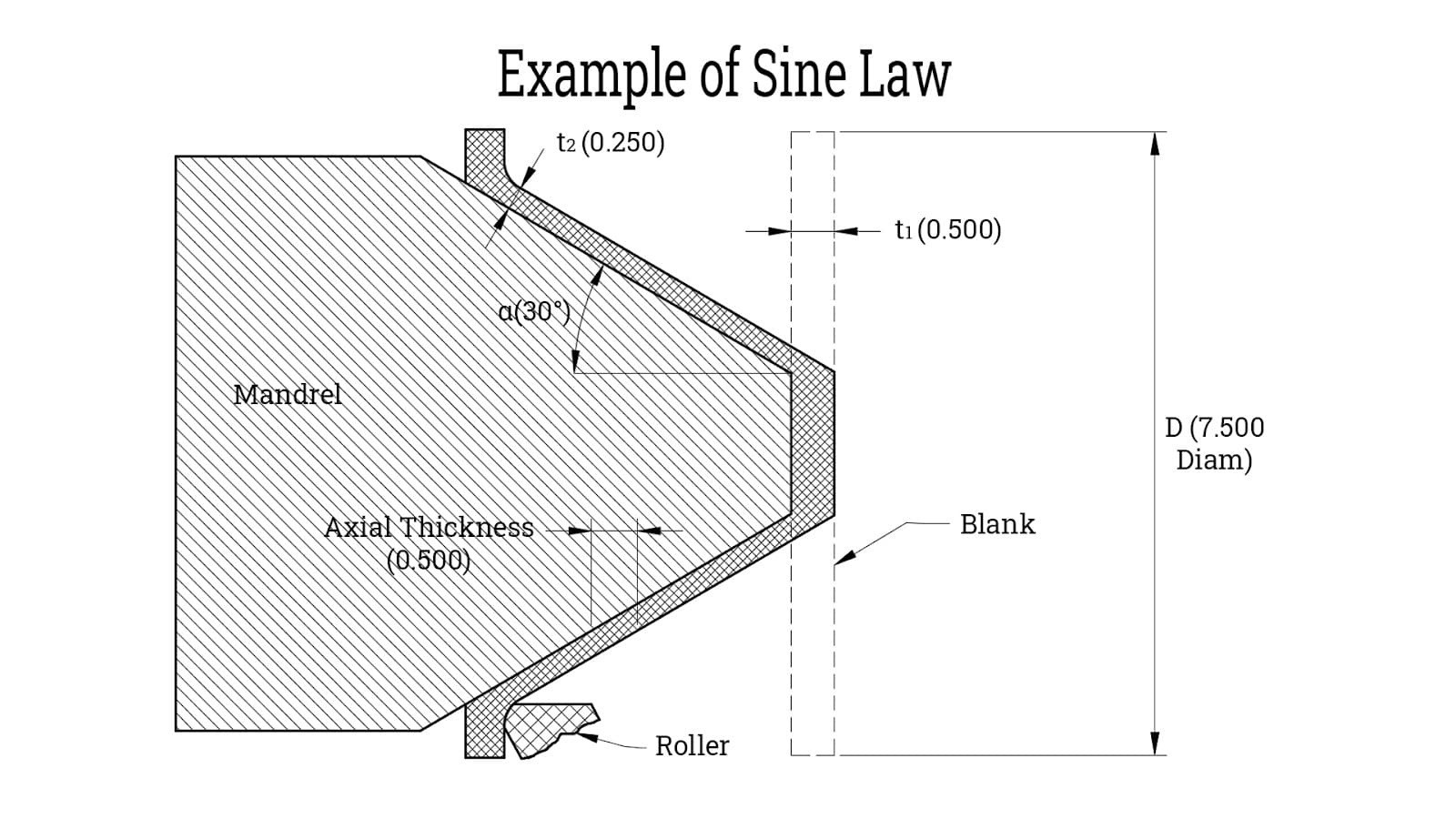

- 厚度预测的正弦定律: 在剪切旋压中,最终厚度 ≈ 初始厚度 × 锥体半角的正弦值。这有助于估算锥形部件的壁厚变化。

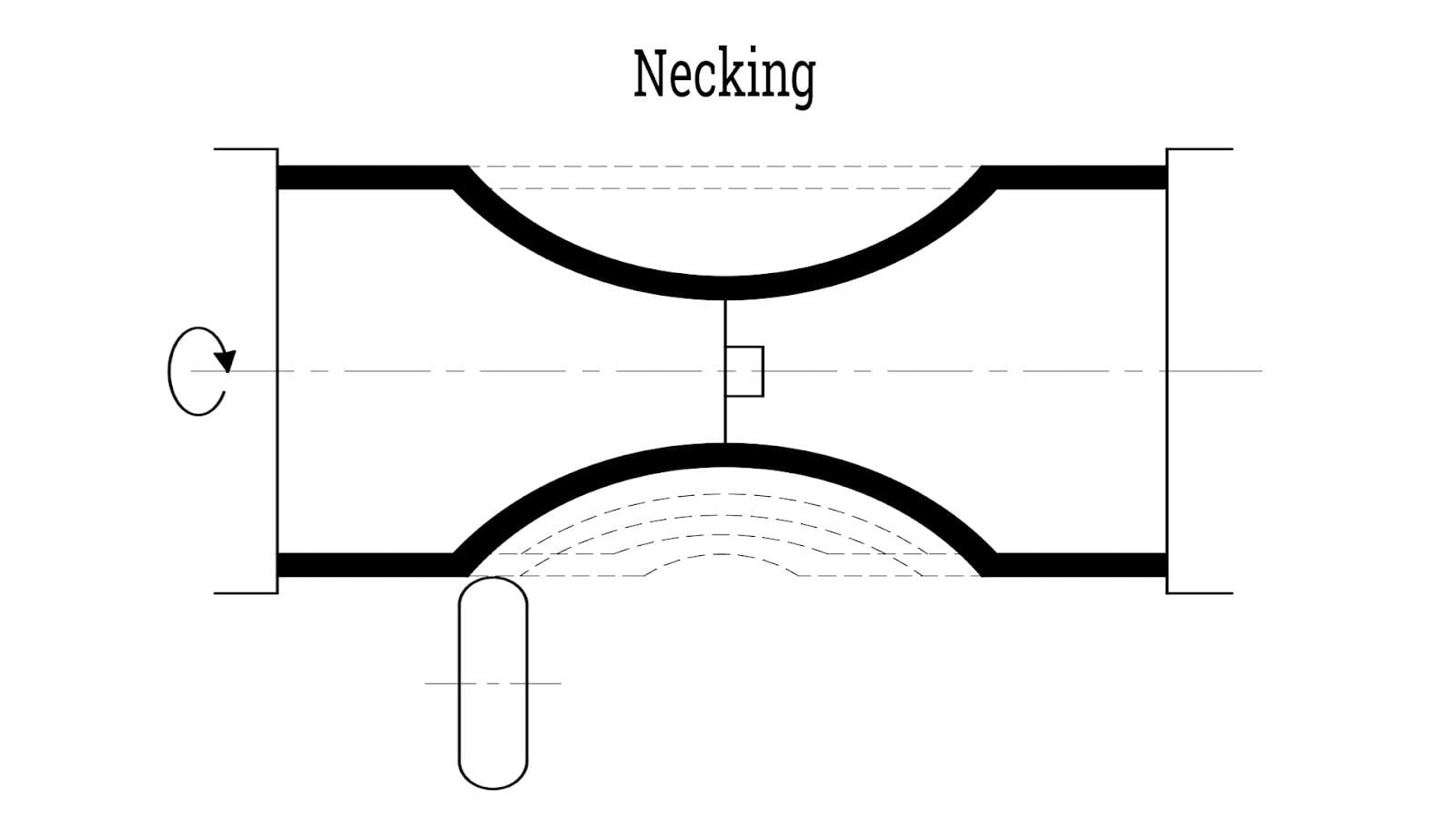

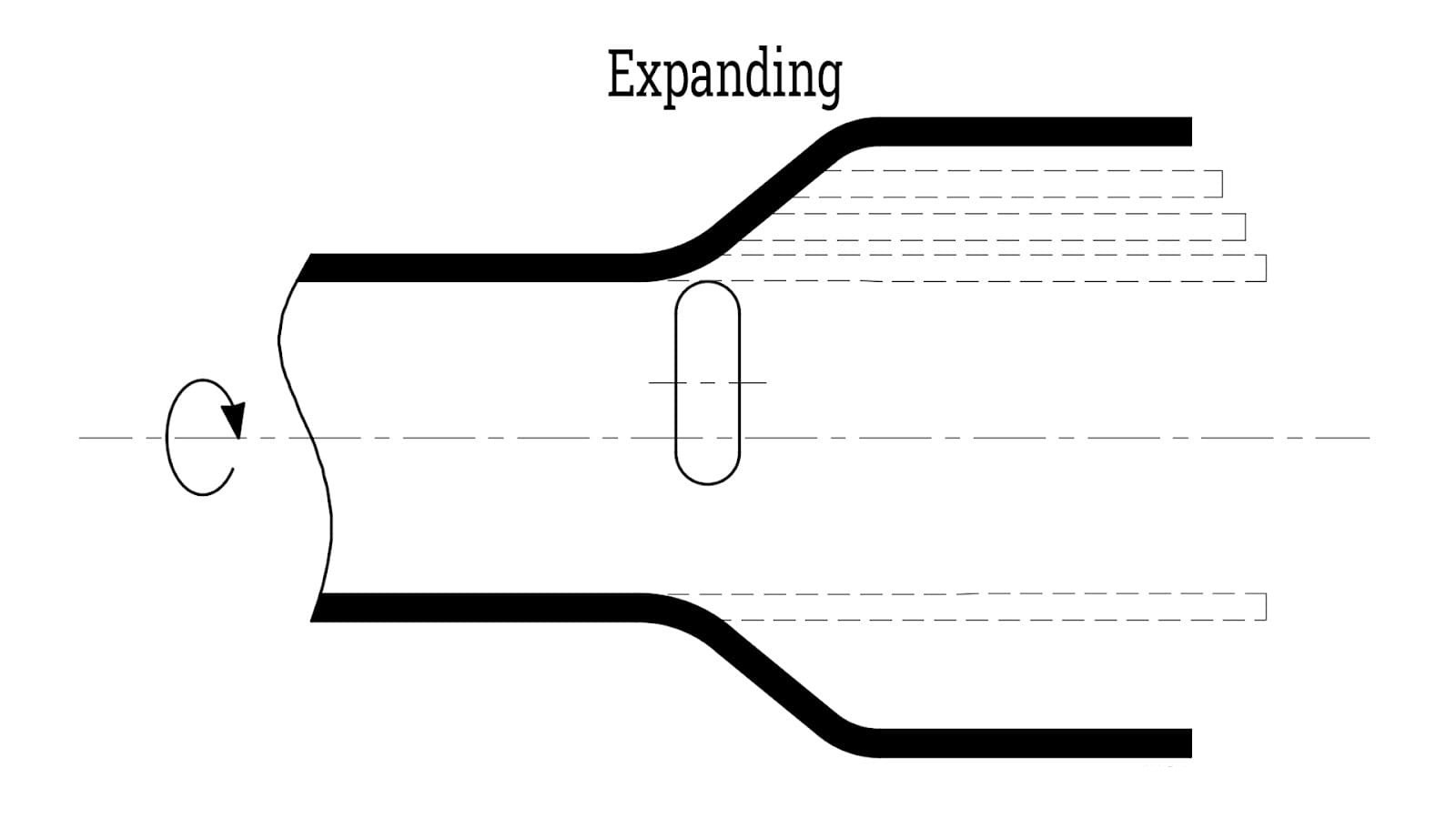

- 缩颈和扩张: 颈缩可减小截面的直径,而扩张可增大截面的直径,非常适合塑造复杂的轮廓。

- 精细调节和多程旋转: 调整滚筒压力、主轴速度和进给角度以及多次通过可提高尺寸精度和表面光洁度。

- 熨烫和修剪: 熨烫可以抚平皱纹,获得更好的表面质量;修剪可以去除多余的边缘,获得干净的最终轮廓。

7.2常见的纺纱技术

- 多道次常规纺纱

一种典型的方法是让滚轮逐渐扫过毛坯,使其在心轴上成形。这可以手动或使用数控机床完成。除非滚轮方向改变,否则壁厚通常保持不变。正向滚压可减少厚度,而反向滚压可控制变形和回弹。数控机床可通过编程控制,以实现一致的壁厚目标。 - 剪切成型(剪切旋压)

一种单道次成型方法,可在显著减小厚度的同时对零件进行整形。滚轮以规定的剪切角施加压力,使薄壁材料强度增强,使其与较厚材料的性能相匹配。这种方法广泛应用于航空航天和汽车等对减重至关重要的领域。低于 8° 的剪切角容易因切向力不足而导致起皱或开裂。这种方法适用于锥形和弧形零件,不适用于圆柱形零件。 - 缩颈(减径旋压)

这种方法也被称为“气流纺”,通常无需使用心轴。它用于缩颈管材,并生产气瓶等物品。

7.3形成原则及影响因素

- 材料变形机制: 辊轮的局部压力会导致塑性变形和冷加工。晶粒结构被压缩并硬化,尤其是在剪切成形过程中。

- 壁厚控制: 在多道次旋压中,壁厚取决于滚轮的道次和方向。在剪切旋压中,壁厚由心轴间隙和剪切角决定,遵循正弦定律。关键参数包括初始厚度、目标厚度和成形角。

- 应力分布: 在剪切成形过程中,应力集中在滚轮接触区域,而工件的其余部分则保持无应力状态。由于不产生径向应力,整个成形过程中,工件保持稳定的环形轮廓。

- 金属旋压的应用

虽然金属冲压对于大批量生产来说通常更具成本效益且速度更快,但对于具有复杂几何形状和独特设计的零件来说,金属旋压仍然是最佳选择。

7.4常见的金属旋压产品及应用

- 半球形部分: 广泛应用于照明反射器、搅拌碗、卫星天线、水箱盖、圆顶和盖子。材质包括冷轧钢、不锈钢(304、316 等级)、铝、铜和黄铜。壁面轮廓可以是直线型或曲线型,具体取决于功能和美观要求。

- 圆锥形: 非常适合生产漏斗、料斗和锥形吊灯装置。

- 文丘里管: 用于集尘器、风扇、鼓风机和空气洗涤器,通过文丘里效应控制流体动力学。

- 抛物线形状: 常见于钟形罩、卫星天线反射器、照明组件和结构支撑。

- 气缸: 用于管道、容器、储罐外壳、各种气瓶。

- 料斗盖和底座: 通常采用优质铝或其他金属手工旋压而成。这些部件可以在旋压后进行修边、穿孔或开槽,以满足定制的功能需求。

- 罐头(压力容器端盖): 金属旋压广泛应用于制造压力容器、储罐和工艺设备的端盖。这些旋压端盖无缝、结构坚固,且能承受高压环境。典型形式包括:

- 仅法兰

- 仅限碟状

- 法兰和碟形

- 半球形

- 高冠

- 准球形

- 2:1半椭圆形

8.0为什么选择金属旋压

金属旋压为制造商提供了无与伦比的灵活性,可以根据各种规模和设计复杂性定制生产。

金属旋压工艺的核心很简单:

将圆形毛坯(扁平或预成型)夹紧在旋压车床上。随着毛坯旋转,成型辊施加压力(通常作用于心轴),迫使材料流动并通过塑性变形达到所需形状。最终得到表面光滑的无缝零件,通常无需二次加工。

这个过程消除了两个常见的误解:

金属旋压并不局限于熟练的体力劳动者。

它不仅适用于小批量生产。

虽然手工旋压仍用于原型和小批量生产,但现代数控金属旋压技术已支持大规模生产。例如,自动化旋压生产线已成为汽车车轮生产的标准配置。大批量旋压操作可以通过机器人上下料系统实现完全自动化,从而实现无人值守生产,从而提高效率并减少劳动力投入。

8.1金属旋压的优势

- 卓越的组件可靠性: 金属旋压可生产无缝零件,从而承受较高的内外压力。与焊接或其他制造方法不同,这些方法的接缝是潜在的故障点,而旋压则通过由单块材料制成零件,从而消除了这些弱点。

- 增强的机械性能: 旋压工艺可以细化金属的晶粒结构,提高抗拉强度、韧性和硬度。这使得更轻的材料能够承受相同的负载,使其成为轻量化高强度应用的理想选择。

- 低模具成本和维护成本: 与冲压、铸造、锻造或液压成形相比,旋压需要更简单、更经济的模具。对于小批量或一次性生产,甚至可以使用柔软且价格低廉的芯轴。对于大批量生产,更坚固的模具可以确保始终如一的质量,并将磨损降至最低。

- 快速设计变更适应性: 细微的设计变更(尤其是尺寸的减小)可以通过调整成形工具或心轴快速实现,无需打造全新的模具。这使得金属旋压成为快节奏产品开发或迭代设计的理想选择。

- 最少的材料浪费:该工艺的废品率较低,有助于减少原材料的使用并提高材料效率。

- 成本效益和多功能性: 金属旋压是一种非常经济的工艺,材料浪费少、成型速度快,且模具成本低。对于许多类型的零件而言,它通常是深拉或冲压工艺的有力替代方案。

- 高加工硬化能力: 旋压工艺可以显著增强成型材料的强度,从而允许使用成本较低的母材,同时仍能制造出高性能零件。最终的部件展现出卓越的机械特性。

- 支持复杂几何形状: 成型辊(旋压工具)面临的几何限制极小。只需简单的数控编程调整,即可沿零件长度方向改变其形状,为复杂的轴对称设计提供高度的灵活性。

- 环保: 与许多其他金属成型方法相比,金属旋压消耗的能源更少,产生的废弃物也更少。它支持材料回收,并有助于实现可持续的生产实践。

8.2金属旋压的缺点

- 处理时间较长: 与铸造和其他大规模生产工艺相比,金属旋压通常每个零件耗时更长,尤其是在大批量生产的情况下。它最适合中小批量生产。

- 一致性取决于操作员的技能: 在手工旋压过程中,零件的均匀性和质量很大程度上取决于操作员的经验和技能水平。这会导致零件尺寸和表面光洁度的差异。

- 几何限制: 金属旋压非常适合加工圆锥体、半球体和抛物线等轴对称零件。然而,它并不适用于非轴对称或高度不规则的几何形状。

- 低容错性: 这一过程容不得半点差错。任何缺陷,例如裂纹、凹痕或变形,通常都会导致零件报废,因为修复起来既困难又不切实际。这需要严格的质量控制。

- 安全问题: 手动旋压过程中,零件高速旋转,存在安全隐患。如果毛坯未牢固地夹在尾座和心轴之间,可能会脱落。操作员必须保持警惕,并遵守严格的安全规程。

- 结论:为什么金属旋压仍然是一种具有竞争力的成形方法

金属旋压工艺用途广泛,经济高效,且在机械性能方面具有显著优势,可用于生产高性能轴对称金属部件。无论您是开发原型、进行小批量生产,还是实现大批量生产线的自动化,金属旋压都能提供以下优势:

- 具有优异强度的无缝部件

- 最大程度减少材料浪费和工具成本

- 快速适应设计变化

- 对复杂、对称几何形状的强力支持

尽管在加工时间和零件几何形状方面存在一些限制,但 CNC 自动化和成形控制的进步已显著扩展了其工业相关性,尤其是在航空航天、照明、压力容器和 暖通空调系统 行业。对于寻求性能、灵活性和成本之间平衡的制造商来说,金属旋压是一种值得考虑的工艺。

9.0关于金属旋压的常见问题 (FAQ)

Q1:金属旋压常用哪些材料?

一个: 常见材料包括铝合金(例如 1100、6061)、不锈钢(例如 304、316)、碳钢、铜、黄铜和钛。材料选择取决于成形性、强度要求和最终使用条件。

问题2:金属旋压可以形成哪些形状?

一个: 典型形状包括圆锥体、半球体、圆柱体、抛物线、文丘里管、罐顶以及其他轴对称轮廓。复杂的曲线可以通过多道数控旋压实现。

Q3:剪切纺丝与常规纺丝有何区别?

一个: 传统旋压在成型过程中保持材料厚度不变,而剪切旋压则通过滚轮施加轴向力来减少材料厚度。剪切旋压可提高材料强度,但需要更严格的控制。

Q4:CNC金属旋压适合大批量生产吗?

一个: 是的。数控金属旋压成型只需极少的操作员输入,即可实现一致、可重复的成型。配备机器人装卸的全自动单元在汽车和炊具制造等行业中非常常见。

问题 5:金属旋压与深拉或冲压相比如何?

一个: 对于中小批量生产和定制形状,金属旋压工艺更加灵活且经济。对于大批量生产的扁平或浅部件,冲压工艺则更胜一筹。旋压工艺所需的模具投资更少,并且设计变更也更快捷。

问题6:我可以使用金属旋压来制造压力容器部件吗?

一个: 当然。金属旋压工艺广泛用于生产结构完整性高的无缝罐体封头和端盖,例如用于储存和加工容器的半球形或椭圆形封头。

Q7:金属旋压是一种环保工艺吗?

一个: 是的。它产生的废料最少,比锻造或铸造消耗的能源更少,并且通过提高材料良率和使用可回收合金来支持可持续实践。

参考:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning