1.0ISO 12100:2010 概述——机械安全设计的核心原则

ISO 12100:2010(相当于美国国家标准协会 (ANSI) 采用的 ISO 12100:2010)是国际公认的 A 类安全标准,旨在指导机械设计实现固有安全。该标准定义了实现机械安全所需的基本术语、原则和方法,适用于所有工业机械的风险管理流程。

1.1该标准的核心要素包括:

- 风险评估原则:根据与机械设计、使用、事故和相关危险相关的经验,该标准概述了危险识别、风险估计和风险评估的原则。

- 生命周期管理:该标准规定了机械整个生命周期(包括设计、制造、操作和维护阶段)中识别危险和评估风险的过程。

- 降低风险的措施:它规定了通过固有安全设计措施、安全保护装置以及提供用户信息来消除危险或将风险降低到可接受水平的程序。

- 文档和验证:提供了有关记录和验证风险评估和风险降低过程的具体指导,以确保合规性和可追溯性。

- 标准体系基金会:ISO 12100:2010 是制定 B 类(通用安全要求)和 C 类(机器特定安全要求)标准的基础框架。

对于旨在遵守现行法律法规和保护操作员安全的制造商、安装商和雇主来说,理解和实施 ISO 12100:2010 的要求是确保设备安全和监管责任的关键一步。

1.2资源下载

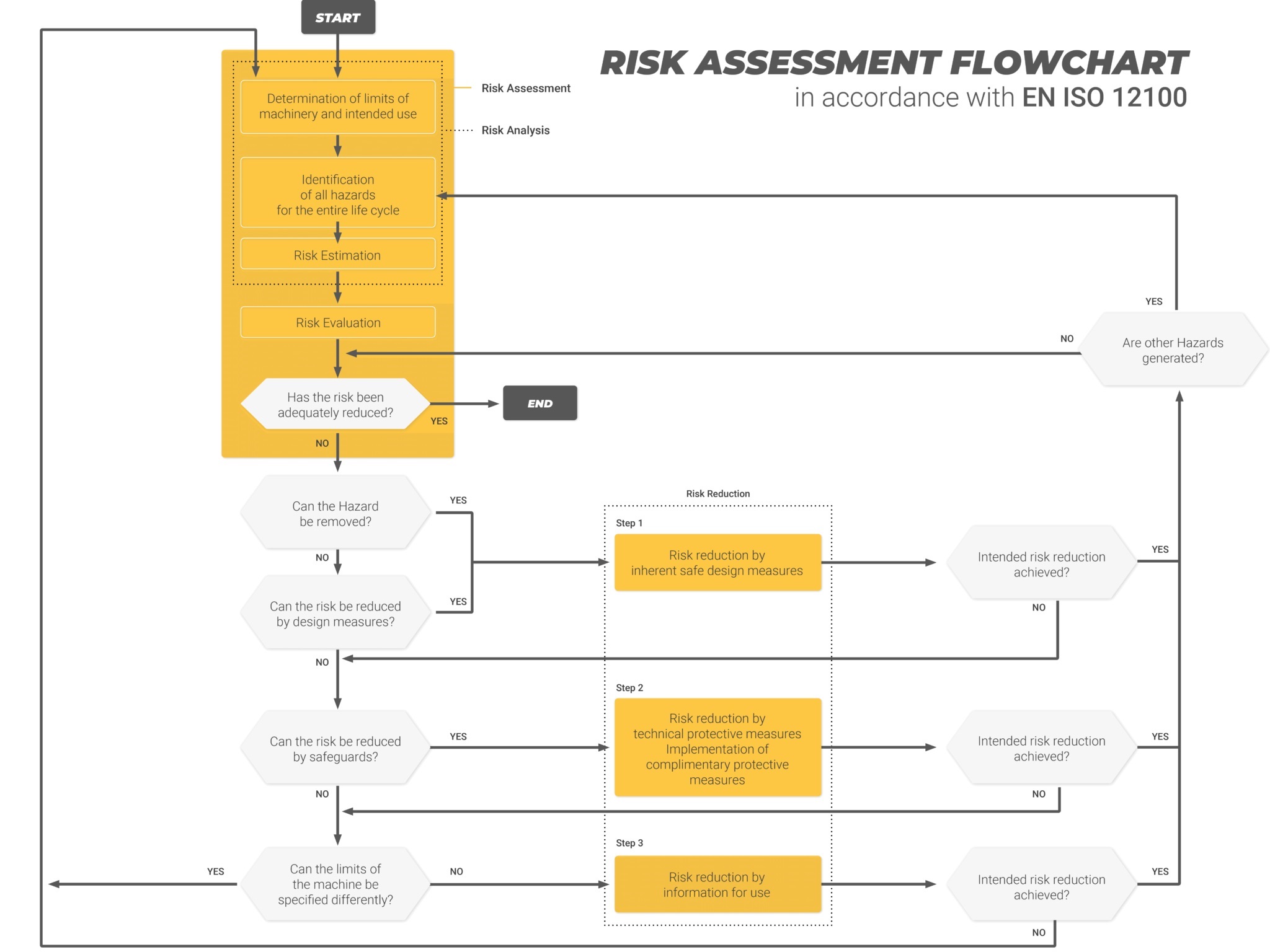

1.3EN-ISO-12100-风险评估与风险降低流程

2.0为什么使用 ISO 12100?

采用 ISO 12100 的主要原因包括:

- 提高机械的固有安全性并降低操作风险

- 满足国际法律要求、CE 标志或其他市场准入规定

- 标准化风险评估流程以减少责任和事故相关成本

- 协助制造商和设计师系统地识别和管理与机械相关的风险

- 提高复杂、高度自动化设备场景下的安全性能和可追溯性

特别是对于精密机械和自动化系统,及时识别潜在危险并采取纠正措施对于保障人员和财产安全至关重要。

3.0谁应该使用 ISO 12100?

ISO 12100 标准与以下角色和组织相关:

- 机械工程师和机械制造商

- 机器设计师、开发人员和自动化系统集成商

- 安全、环境、健康 (EHS) 和风险管理专业人员

- 工业设备购买者、用户和安装者

- 雇主(确保遵守职业安全法规)

该标准与以下协调标准协同工作: EN ISO 13849 (控制系统安全)和 EN IEC 62061 (功能安全),构成机械安全合规的基础框架,并作为满足欧盟机械指令和新机械法规的关键技术参考。

4.0雇主的法律责任

对于使用或安装工业机械的雇主来说,进行风险评估不仅是一项技术要求,更是法律义务。各国的职业安全法规以及国际机械安全指令都要求在设备调试之前或对机械或其操作进行任何更改时,必须进行系统性的风险评估。

5.0风险评估包括什么?

根据 ANSI/ISO 12100:2012,全面的风险评估通常包括以下要素:

机械极限的确定:定义机械整个生命周期内的运行条件、使用方法、涉及人员、环境因素和产品特性。

危害识别:识别在运输、安装、调试、操作、维护和退役阶段可能发生的所有合理可预见的危险源、危险情况或危险事件。

风险分析与评估

- 评估潜在危害的严重程度和受影响人数

- 确定每种已识别危害的暴露概率和频率

- 评估风险等级并决定是否需要采取进一步的风险降低措施

降低风险的策略:实施固有安全设计措施,添加保护装置,并在存在剩余风险时提供警告和用户信息作为补充措施。确保这些措施得到适当的记录和验证,以确认其有效性。

风险评估的重要性:进行系统的风险评估不仅可以提高工人的安全性并减少法律责任,还可以最大限度地减少故障造成的设备停机时间,确保生产的连续性和运营效率。

6.0风险评估的五个步骤(基于EN ISO 12100)

- 危害识别:检查工作场所和操作流程,识别潜在的机械、电气、热力和其他危险源。参考制造商手册和事故记录,评估机器的运行极限。

- 风险评估:分析工人可能暴露于每种危害的方式、时间、地点和频率。使用风险矩阵确定每种已识别危害的风险等级,包括残留风险。

- 制定控制措施:根据风险等级,实施有效的控制系统或防护策略,确保人员、设备和环境的安全。

- 结果记录:记录整个评估过程,包括已识别的风险和相应的缓解措施,以创建可追溯的风险评估记录。

- 审查和更新:定期审查已实施措施的有效性。根据需要更新风险评估,尤其是在设备调试、结构改造或操作变更的情况下。

7.0ISO 12100 和风险评估

ISO 12100:2010 替换 ISO 12100-1:2003, ISO 12100-2:2003, 和 ISO 14121:2007并将它们合并为单一的国际标准。

它提供了一种系统的方法来协助设计师确定机械极限并评估各种危险——包括剪切、挤压、电击和疲劳——以及它们的来源,例如设备故障或人为错误。

ISO 12100作为全球公认的机械安全通用标准,符合许多国家的立法要求,特别适用于机械设计人员和设备制造商。

8.0ISO 12100 与 ANSI B11.0 – ISO 与 ANSI 标准之间的差异与等效性

在实施机械安全措施之前,制造商必须确定适用的安全标准。 ISO 12100:2010 (国际)和 ANSI B11.0-2010 (北美)在风险评估方法上非常一致,但在范围和术语上有所不同。

8.1适用范围

- ISO 12100:主要面向原始设备制造商(OEM),专注于机械设计阶段的风险识别和控制。

- ANSI B11.0:适用于全新、翻新或改装的动力机械。它不仅限于制造商,也包括最终用户。本标准通常涵盖非手持式机械,以及用于涉及金属或其他材料的成型工艺的机械,例如切割、冲压、压制、电加工或其组合。

8.2术语差异

由于 ANSI B11.0 同时针对制造商和最终用户,因此它可能包含 ISO 标准中没有直接对应内容的某些术语或指导。

8.3风险评估原则的一致性

尽管措辞和结构存在差异,但这两项标准在危害识别、风险评估流程和文档要求方面基本一致。

ANSI B11.0 采用与 ISO 和 EN 标准协调的方法,强调风险评估是危害控制和实现可接受风险水平的核心要素。

8.4标准集成

ANSI B11.0 包含以下元素:

- ANSI/ISO 12100 第 1 部分和第 2 部分

- ISO 14121(现已完全融入 ISO 12100)

- 各项相关的美国国家标准

符合 ANSI B11.0 的制造商通常也符合 ISO 12100 的要求。

8.5全球适用性和标准等效性

- 机械设计符合 ANSI B11.0通常可以出口到欧洲或其他符合 ISO 标准的地区,因为它满足 ISO 12100 或者 EN ISO 12100.

- 同样,基于 ISO 12100 开发的机器通常在北美市场被接受。

- 这两项标准都得到了广泛的国际认可,为支持全球工业机械贸易提供了共同的合规基础。

参考:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-machine-safety-risk-assessments/