高频加热(HF加热)概述

介电加热射频加热(也称电加热、射频加热或高频加热)是指利用射频(RF)交变电场、无线电波或微波电磁辐射加热介电材料的过程。在高频下,介电材料内部偶极分子的旋转运动会产生热量。

高频加热利用电磁能(无线电波或微波)通过产生交变磁场或电场来加热材料,从而直接在工件内部产生热量。由于无需与热源进行物理接触,该方法具有快速、精确、高效且可控的热性能。高频加热通常包括两种主要机制:用于导电金属的感应加热(涡流效应)和用于绝缘材料的介电加热(分子摩擦)。

1.0核心加热类型及工作原理

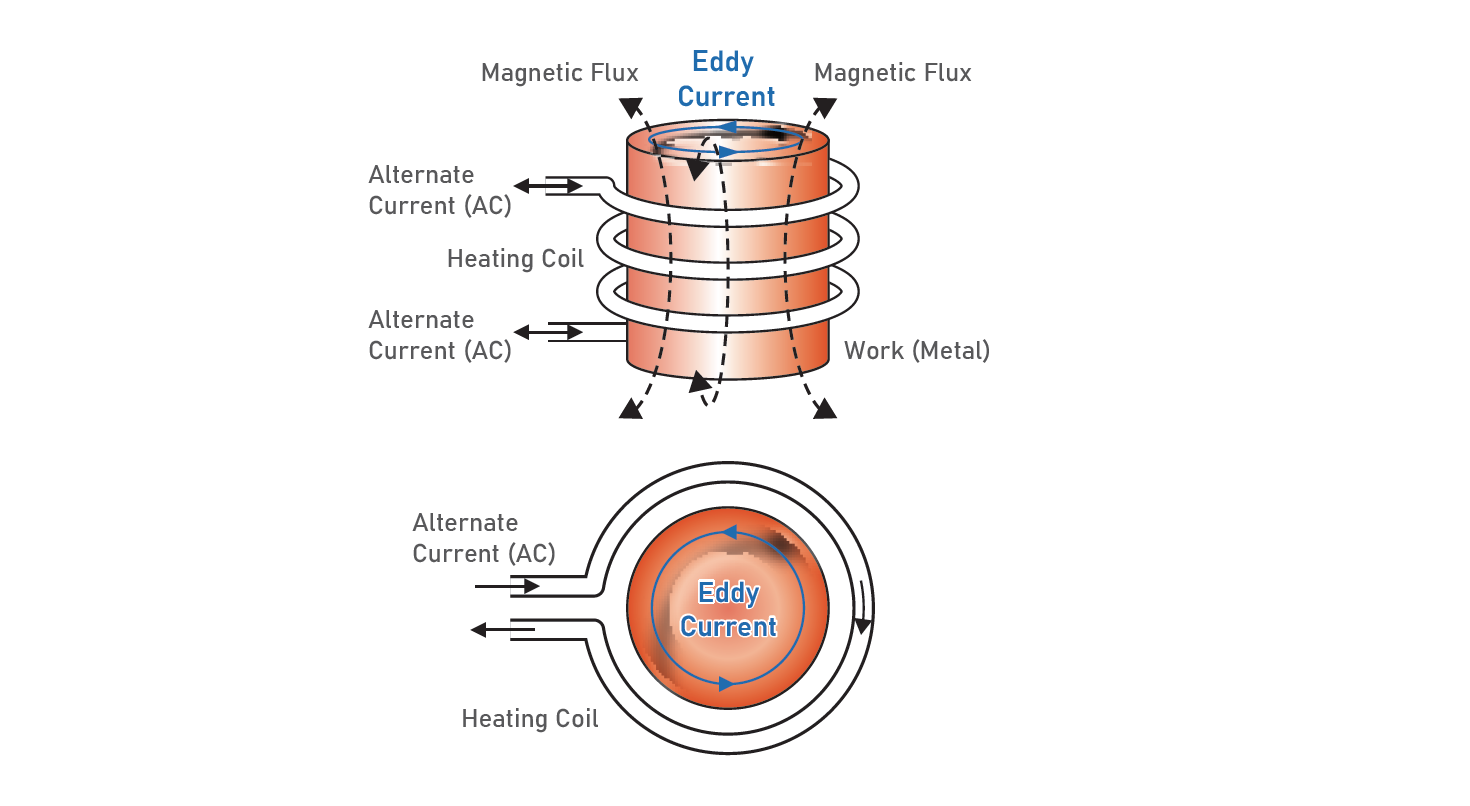

1.1感应加热:适用于金属材料

感应加热是一种非接触式加热方法,它利用电磁感应使金属内部产生热量。其基本原理基于两个损耗分量:

涡流损失: 高频交流电流经感应线圈会产生快速变化的磁场。当金属工件(例如管材或机加工零件)置于该磁场中时,金属内部会感应出强烈的闭合回路电流——涡流,这与变压器的次级线圈类似。这些电流会产生焦耳热,从而实现快速均匀加热。例如,管端密封机正是利用这一原理加热熔化管端,实现无污染的洁净密封。

滞后损失这些现象仅发生在铁和某些钢等铁磁性金属中。当交变磁场反复磁化和退磁材料时,磁畴重排会产生额外的热量。一旦金属温度超过约700°C(居里点),磁性就会消失;磁滞损耗停止,加热过程完全由涡流效应驱动。

此外,感应加热还受到趋肤效应的影响,高频电流会集中在金属表面的薄层中。这会增加有效电阻并增强表面加热效果。通过调节频率,操作人员可以控制热穿透深度,适用于表面硬化、均匀加热或管端密封等应用。

1.2介电加热:适用于非金属材料

介质加热(也称射频加热或电子加热)利用射频交变电场或微波辐射来加热介质材料。其主要机制是偶极子旋转:

分子偶极旋转在高频电场作用下,塑料、食品、木材和纺织品等材料中的极性分子会试图与交变电场对齐。它们的快速旋转和内部摩擦会产生大量热量,从而产生体积加热(热量在整个材料内部产生,而不是从表面向内散发)。

热量产生因素: 加热性能取决于介电损耗因子、频率和电场强度。由于热量在材料内部产生,因此其效率远高于传导或对流加热。

2.0高频加热的关键特性

2.1非接触式加热

热量在内部产生,无需与明火或加热元件直接接触,从而防止污染或表面损伤。这对于以下设备至关重要: 管端密封机 需要洁净密封的场合。

2.2高效快速加热

能量以最小的能量损失直接作用于目标材料,与传导、对流或红外加热相比,温度上升速度显著加快。这极大地提高了管道密封或金属硬化等应用的生产效率。

2.3精确控制

调节频率可以控制热量穿透深度(例如,感应加热中的趋肤效应)。这使得选择性地对管壁表面或管芯进行加热成为可能。管端密封系统能够精确控制熔融区,从而减少管材变形。

2.4广泛适用性

适用于金属(感应加热)和塑料、食品、纺织品等介电非金属(介电加热)。

2.5环保

由于只有工件被加热,因此最大限度地减少了能源浪费,并且没有污染物排放。

3.0射频加热与微波加热的技术差异(仅限介质加热)

介质加热的工作频率范围为 5 MHz 至 5 GHz。射频 (RF) 加热通常指低于 100 MHz 的频率(常见频率为 13.56 MHz 和 27.12 MHz),而微波加热的工作频率范围为 500 MHz 至 5 GHz(常见频率为 900 MHz 和 2.45 GHz)。两者都属于指定的 ISM 频段,以防止干扰通信系统。其主要区别如下:

| 特征 | 射频(RF) | 微波 |

| 波长 | 更长(11.2–22.4 米) | 较短(0.13–0.35 米) |

| 主导极化机制 | 空间电荷极化 | 偶极取向极化 |

| 设备兼容性 | 适用于宽幅或大型工件 | 适用于中等尺寸工件和连续加工 |

4.0设备结构和工艺参数

4.1高频感应加热系统的组成部分

典型的高频感应加热系统由三个主要单元组成:

高频发电机: 产生所需的高频电能。

匹配网络: 确保发电机与感应线圈之间高效的功率传输和阻抗匹配。

感应线圈: 通常采用利兹线制造,以最大限度地减少高频损耗。这种结构非常便于集成到自动化生产线中。

为了 管端封口机线圈根据管径和材料进行定制,将磁场集中在管端,从而实现精确的局部加热。

这些系统结构紧凑、重量轻、无需预热,并能提供即时加热性能,因此非常适合工业自动化环境。

4.2关键工艺参数

塑料嵌件应用: 当采用高频感应加热将金属嵌件(如螺母或螺栓)嵌入塑料部件时,必须考虑以下参数:

- 孔径设计: 塑料零件上的预留孔应比金属嵌件直径小 0.3-0.6 毫米,以提供熔合余量。

- 辅助结构: 应加入螺杆导向结构和熔体释放通道。

- 操作程序: 金属嵌件经感应加热后,立即用冲头压入预留孔中,然后进行可控空气冷却。

管端密封应用: 管端封口机 必须根据电子管材料调整频率。铁磁性电子管可同时利用磁滞效应和涡流加热,而非铁磁性材料(例如铝)则需要更高的频率来增强趋肤效应。

加热时间必须控制在毫秒级,以防止过度熔化或密封不完全。一些系统配备了空气冷却模块,用于快速成型和凝固。

5.0主要应用领域

5.1感应加热应用

- 金属加工:汽车和航空航天部件的淬火、钎焊、锡焊、退火;金属熔化;齿轮、锯片和传动轴的表面淬火;弹药部件的淬火;液压管和医疗器械管等金属管的管端密封。

- 密封与净化: 用于药品和饮料瓶的铝箔防篡改密封;真空管、阴极射线管和气体放电灯中吸气剂的脱气。

- 专业加工: 用于半导体制造的区域精炼;医疗器械的无菌加热和热灭菌。

- 日常应用: 电磁炉和智能电饭煲。

5.2介电加热应用

- 食品工业:干燥、烘焙、解冻和烹饪。

- 塑料和纺织品: 焊接、干燥、聚合工艺以及将金属嵌件(螺母、螺栓)嵌入塑料部件中。

- 附加字段: 纸张干燥、橡胶硫化和成型预热、制药生产中的真空微波干燥(特别是对于热敏性高价值化合物)以及医疗中的治疗性组织修复。

6.0结论

高频加热技术利用内部生热的根本优势,支持感应加热和介质加热,可满足各种金属和非金属加工需求。其非接触式、高效、精确可控的特点克服了传统加热方式常见的污染、效率低下和温度控制不稳定等问题。

高频加热技术与自动化生产线具有极强的兼容性,广泛应用于汽车、食品、制药和电子等行业。无论是金属部件的表面硬化、塑料制品的嵌件嵌入,还是食品原料的快速干燥,高频加热凭借其灵活的频率调节、可控的加热深度和环保的运行特性,已成为现代制造业不可或缺的核心技术。

7.0常见问题 (FAQ)

7.1高频加热是否仅限于金属?

不。高频加热包括金属的感应加热和非金属材料的介电加热。介电加热通过偶极旋转机制应用于塑料、食品、纺织品、木材和其他介电材料。

7.2非铁磁性金属(例如铝或铜)能否通过感应加热有效加热?

是的。虽然非铁磁性金属不会产生磁滞损耗,但仍可通过涡流损耗有效加热。提高工作频率会增强趋肤效应,从而提高加热效率。

7.3如何选择射频加热和微波加热方式?

选择加热方式取决于材料特性和生产要求。射频加热穿透力更强,适用于宽幅或大型工件(例如,大规模纸张干燥)。微波加热穿透力较浅,是中等规模、连续加工的理想选择(例如,快速食品加热、药品真空干燥)。

7.4高频加热是否有标准化的频率范围?

介质加热的频率范围通常为 5 MHz 至 5 GHz,其中射频通常指低于 100 MHz 的频率,微波加热的频率范围为 500 MHz 至 5 GHz。工业用途必须遵循指定的 ISM 频段,例如 13.56 MHz 或 2.45 GHz,以避免干扰通信系统。

7.5为什么塑料嵌件应用预留孔要比金属嵌件小 0.3-0.6 毫米?

这个间隙提供了熔合余量。当加热后的金属嵌件压入塑料孔中时,这种微小的尺寸差异可确保充分熔化、紧密粘合,并增强机械强度和密封性能。

7.6与传统供暖方式相比,高频供暖如何实现更高的能源效率?

热量直接在材料内部产生,无需加热周围空气或设备表面。这最大限度地减少了传递过程中的热损失。此外,极快的加热速率缩短了生产周期,从而降低了总能耗。

参考

https://en.wikipedia.org/wiki/Dielectric_heating

https://www.thermopedia.com/de/content/850/

https://www.canroon.com/Industry-Insights/Understanding-High-Frequency-Induction-Heaters-and-Their-Working-Principles

https://avioweld.com/highfrequency/