想象一下发射时从火箭尾部喷出的熊熊火焰——这种力量背后的关键部件之一是由耐热合金制成的锥形喷嘴。

即使在汽车排气系统中,不同直径管道之间的平滑过渡也常常依赖于一个基本特征:锥形管。

1.0锥形管简介

几何特征和关键设计因素

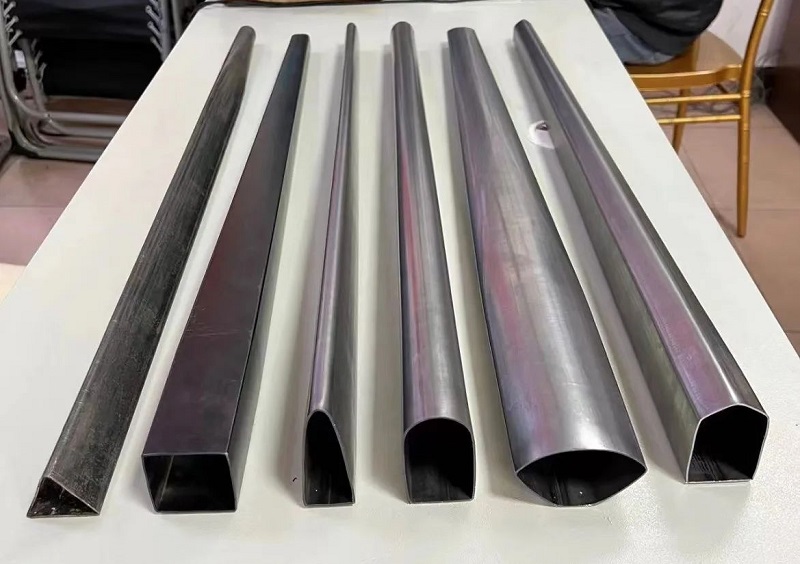

锥形管按结构可分为:

- 同心锥形管:两端的中心线对齐。

- 偏心锥形管:两端中心线偏移。

关键设计参数包括:

- 直径范围:大端直径(D)和小端直径(d)

- 长度和角度:管长(L)和锥角(A)

- 壁厚分布:恒定或逐渐变化

- 横截面形状:主要为圆形,但也可以是椭圆形或过渡形(例如,方形到圆形)

设计考虑:保持同心度、管理壁厚分布、避免应力集中、确保足够的接头强度(尤其是在焊接部分)。

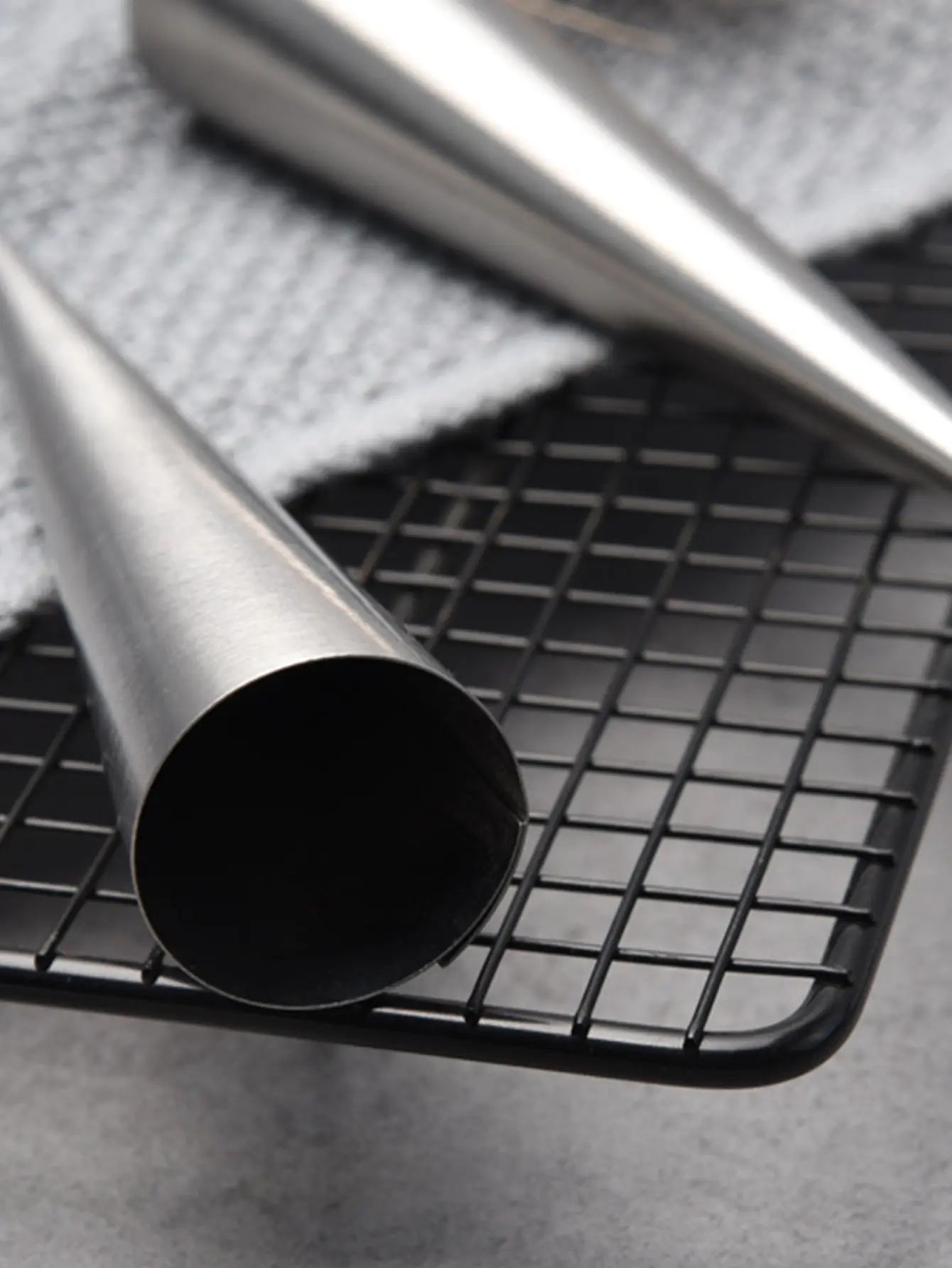

锥度规格

锥度是一项核心设计特征,对功能有直接影响:

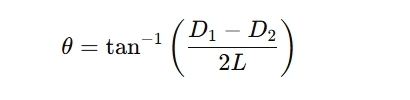

- 线性锥度:T = (D₁ – D₂) / L(单位:mm/m)

-

锥度:由半锥角θ/2定义(见图)

角度锥度 - 锥度比:例如 1:10(每 10 个单位的长度改变 1 个单位的直径)

形状变化

| 类型 | 特征 | 典型应用 |

| 圆锥形管 | 最常见;支持对称流 | 管道连接、火箭喷嘴 |

| 矩形锥形管 | 易于集成;空间效率高 | 暖通空调管道、照明桁架 |

| 定制形状锥形管 | 专用复杂截面 | 空气动力学部件 |

2.0什么是管锥度?

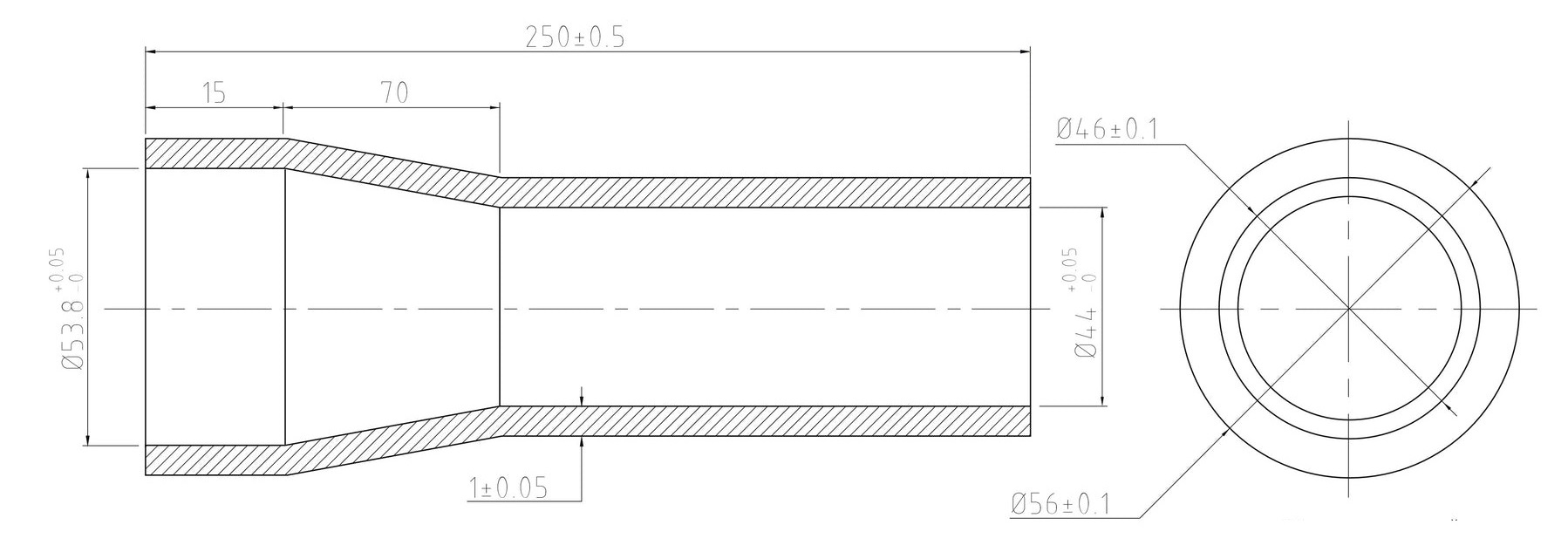

管材锥化是指管材的内径或外径沿轴向逐渐增大或减小的结构特征,通常形成锥形过渡。这种成型工艺使其在连接、过渡、装饰或功能性方面具有广泛的应用。

一个 锥形管 具有逐渐变化的横截面,改善了流体动力学,提高了连接精度,并具有结构和美学优势。

2.1锥度的基本过程

管材锥形化的核心原理是施加轴向力(物理或机械力)沿锥形模具或成型工具重塑管材。

- 在大多数情况下,管材锥度加工是通过冷成型工艺进行的。

- 模具、挤压头或旋转锤施加受控的摩擦力和压力,以逐渐减小或扩大管径。

- 一旦形成锥形部分,剩余部分就会保持恒定的直径,从而形成“瓶颈”结构。

2.2常见的管材缩径方法

| 方法 | 工作原理 | 主要特点 |

| 旋锻 | 通过模具对管端进行高速径向锤击 | 冷成型,适合长锥度,表面光滑,精度高 |

| 锥形拉伸 | 通过锥形模具拉管,逐渐减小直径 | 非常适合小锥角、薄壁管、高精度 |

| 辊压成型 | 通过多个滚轮组逐渐改变直径 | 中长管连续生产,效率高 |

| 液压成形 | 内部液压迫使管子抵住锥形模具 | 形状均匀,尺寸控制出色,适用于复杂轮廓 |

| 压锥 | 使用锥形模具直接轴向压制 | 设置简单,适合短长度和小批量生产 |

| 数控管端成型 | 伺服控制推压或压缩,精度可编程 | 自动化程度高,结果一致,适合大规模生产 |

2.3典型成型示例:旋锻

在旋转锻造中,将直径较大的管坯插入锻造机:

- 管子被夹入固定装置中。

- 模具围绕管子高速旋转。

- 每分钟约 3000 次径向敲击逐渐减小管径。

- 后成型操作可能包括修整、扩口或热处理。

2.4适用材料

管材锥形加工可适用于多种金属,包括:

- 不锈钢

- 碳钢

- 铝合金

- 铜/黄铜

- 钛合金

- 其他:镍合金、双相不锈钢等。

不同材料对每种方法的适用性各不相同。选择时应考虑抗拉强度、延展性、壁厚和其他材料特性。

概括

- 管材锥度加工是管端成型的关键技术。

- 兼容各种金属和生产要求。

- 影响产品性能、外观、装配精度。

- 工艺选择应基于材料、尺寸、生产量和锥度几何形状。

3.0锥形管制造工艺及设备选型

锥形管或圆锥形管的制造涉及一系列成型方法和专用设备。

3.1管端旋锻机

用于径向减小管端直径,形成用于连接或插入的锥形轮廓。

主要特点:

- 冷成型,无屑工艺,效率高

- 适用于大批量生产中的小直径至中等直径

- 可选扩口或端部成型延伸件

3.2管端锥度机

专为在管材上成型标准或定制锥形端而设计。常见应用包括连接锥度、喇叭口和过渡段。

工作原理:

- 使用伺服驱动或液压模具系统对管端同时施加径向和轴向力

- 锥角、锥长和壁厚变化可预编程

- 支持同心和偏心锥形几何形状

主要特点:

- 比锻压更适合较长的锥角

- 可加工厚壁或硬质合金管

- 提供更平滑、更精确的锥度,非常适合密封接口或焊前准备

3.3旋压成型

非常适合成型中小直径的锥形管,尤其适用于壁厚较大或壁厚变化较大的管。通常使用数控旋压机进行。

流程步骤:

- 预热毛坯(如果需要)

- 将圆盘或短管安装到旋转主轴上

- 成型辊沿轴向和径向施加力,使材料沿着锥形模具成型

- 后续工序可能包括修整或热处理

优点:

成型质量高、结构无缝、厚度控制精确、表面光洁度优良

3.4板材轧制+焊接工艺

常用于生产大口径锥形管,特别是直径超过DN600的管道。

流程步骤:

- 板材切割和边缘准备

- 使用三辊或四辊卷板机进行锥形卷制

- 缝焊(内部和外部)

- 热处理和尺寸校正

特征:

尺寸灵活,适应性强;需要高质量焊接以确保完整性

3.5模压成型

适用于标准化锥形管的批量生产。该工艺使用液压机上的锥形模具进行热成型或冷成型。

3.6锥形管成型机(数控锥形系统)

专为生产锥形管而设计的可编程控制专用 CNC 机器。

主要特点:

- 可编程锥角和推力路径调整

- 兼容碳钢、不锈钢、铝合金等

- 自动化程度高,支持定制化批量生产

4.0锥形管的常用材料及性能要求

| 材料类型 | 典型的锥形管产品 | 应用领域/用例 | 关键绩效要求 |

| 碳钢 | – 碳钢锥形结构管(如Q235) – 无缝锥形输送管(A106) – API 5L锥形减径管 |

建筑结构、石油和天然气运输、液压系统 | 强度高、性价比高、焊接性、耐压性、耐磨性好 |

| 不锈钢 | – 304锥形装饰管 – 316L卫生锥形输送管 – 不锈钢锥形医用管 |

食品、饮料、化工、制药、医疗、室内设计 | 优异的耐腐蚀性、卫生性、镜面抛光效果 |

| 铝合金 | – 铝制锥形灯杆 – 铝制家具腿 – 锥形自行车车架管 |

家具、运输设备、户外结构、建筑 | 重量轻、耐腐蚀、外观漂亮、易于成型 |

| 钛合金 | – 钛锥形导管 – 航空航天锥形连接管 |

医疗植入物、航空航天、国防 | 强度高、耐腐蚀性优良、生物相容性、耐热性 |

| 镍合金 | – 哈氏合金锥形管 – 因科镍锥形耐腐蚀管 |

石油化工、高温气体、海洋环境 | 高温稳定性、抗氧化和氯化物腐蚀,适用于恶劣环境 |

| 铜/黄铜 | – 铜锥形接头 – 黄铜锥形喷嘴 |

管道、燃气输送、装饰配件 | 优良的导热性、高成型性、装饰性表面质量 |

| 复合材料 | – 碳纤维锥形管 – 玻璃纤维锥形管 |

高端运动器材、航空航天、天线结构 | 超轻、高强度、耐疲劳,但材料成本较高 |

5.0锥形管的典型应用领域

家具和装饰行业

- 锥形铝制桌腿管

- 不锈钢锥形沙发腿管(304级)

- 粉末涂层锥形家具管(黑色饰面)

- 空心锥形椅腿管

- 锥形吊灯装饰管

汽车和摩托车行业

- 排气扩散器锥形管

- 涡轮过渡锥管

- 锥形消声器管过渡段

- 锥形散热器过渡软管接头

工业和机械结构

- 锥形结构异径管(碳钢)

- 锥形不锈钢工艺管

- 锥形API螺纹管

- 液压锥形管端连接

市政和建筑设施

- 锥形路灯杆管

- 锥形旗杆管

- 锥形广告牌支撑管

- 公园锥形栏杆柱管

锅炉和热力系统

- 锅炉烟道锥形过渡管

- 锥形燃烧器喷嘴

- 热交换器锥形入口管

- 锥形热风导管

石化和流体系统

- 316L锥形耐腐蚀化工管

- 用于热分布的哈氏合金锥形管

- 锥形流量控制管

- 液体/气体锥形分配喷嘴

航空航天和高端结构

- 碳纤维锥形桅杆管

- 锥形机身连接管

- 飞机锥形喷嘴管

- 用于卫星结构的锥形桁架管

6.0锥形管设计快速参考

| 类别 | 物品 | 单位/描述 |

| 几何参数 | 大端外径(D1) | 毫米/英寸 |

| 小端外径(D2) | 毫米/英寸 | |

| 管长(L) | 毫米/英寸 | |

| 锥度比 | (D1 − D2) ÷ L | |

| 锥角(θ) | θ = arctan((D1 − D2) ÷ 2L) | |

| 壁厚(t) | 毫米(常数或变量) | |

| 制造方法 | 型锻 | 适用于小角度的长锥体;冷成型 |

| 冲压/成型机 | 非常适合短管或大批量生产 | |

| 锥度拉伸 | 精度高;适用于薄壁、小直径管 | |

| 液压成形 | 均匀成型;适用于复杂几何形状 | |

| 数控端部成型 | 精密控制;适合一致的批量生产 | |

| 材料选项 | 不锈钢(SUS 304/316) | 耐腐蚀;适用于医疗、食品和结构用途 |

| 铝合金(6061/5052) | 重量轻;适用于家具和运输 | |

| 碳钢(Q235、1018) | 成本效益高;非常适合结构应用 | |

| 铜/黄铜 | 优异的延展性;适用于装饰或导电部件 | |

| 设计考虑 | 壁厚(t常数) | 影响强度和可制造性 |

| 表面处理 | 抛光、电镀、涂层、防腐处理 | |

| 管端成型 | 根据需要扩口、缩口、扩张 | |

| 典型应用 | — | 汽车排气管、家具腿、医用导管、自行车车架、照明支架 |

6.1锥度计算的快速公式

线性锥度比

1. 锥度比 = (D1 − D2) ÷ L

锥角(度)

2. θ = arctan((D1 − D2) ÷ 2L)

6.2例子

| 物品 | 价值 |

| D1(大端) | 60毫米 |

| D2(小端) | 30毫米 |

| L(长度) | 300毫米 |

| 锥度比 | (60 − 30) ÷ 300 = 0.1 |

| 锥角θ | arctan(30 ÷ 600) ≈ 2.86° |

7.0锥形管发展的未来趋势

随着工业设备不断向大型化、多功能化发展,对非标过渡管的要求也越来越高。未来的关键发展方向包括:

推广高强度钢及复合材料锥形管

自动锥度机和数控成型技术的进步

模块化设计,方便集成到标准化系统中

锥形管作为过渡和结构优化的关键部件,其设计制造技术日趋成熟,未来有望在能源、环保、装备制造等领域发挥更大作用。

参考

https://academic.oup.com/treephys/article-abstract/22/13/891/1663763

https://www.tandfonline.com/doi/abs/10.1080/03052150310001639281

https://pdfs.semanticscholar.org/c6c4/2705d501918cbdb488e290fe79100c3ef3c9.pdf