1.0什么是折弯机?

一个 折弯机 是一种用于将金属板材弯曲成特定角度或形状的金属成型机。它广泛应用于金属板材加工和结构制造。其主要原理是对金属板材的弯曲线施加集中压力,使其发生塑性变形。

在折弯过程中,金属板材放置在下模上,上冲头在压力下向下移动,将板材压入模具轮廓。冲头和模具的形状相互匹配,使金属能够沿着模具轮廓精确成形。通过调整冲头的行程和施加的压力,可以实现各种折弯角度、半径和长度。

简单来说,折弯机是一种精确且可控的金属成型工艺,通过使用冲头和模具施加力,有效地将扁平金属转换成复杂的形状。

.jpg)

2.0“折弯机” 与 “折弯机”:有何区别?

在金属加工领域,“折弯机”通常指用于将金属板材弯曲成预定角度或形状的机器。该工艺包括将工件放置在冲头(上模)和凹模(下模)之间,并施加压力直至板材永久变形。这类折弯机因其高精度、可重复性和多功能性而被广泛应用于工业生产,成为各种复杂折弯应用的首选解决方案。

然而,有时“折弯机”一词被更广泛地用于描述各种类型的折弯设备,包括:

高精度电动或液压折弯机: 非常适合需要高精度、高速度和自动化的工业生产。

简易手动折弯机: 专为小批量、薄材料或原型设计而设计。虽然它们可以实现一定程度的精度,但其功能和自动化程度有限。

这种语义差异通常是由不同的使用场景或行业术语造成的。在技术文档中,建议区分 电动折弯机, 液压折弯机, 或者 手动折弯机 以避免混淆。

3.0折弯机的工作原理

折弯机的主要工作原理是通过冲头和模具施加压力,迫使金属板材沿预定的弯曲线发生塑性变形。其典型工作原理如下:

将金属板材放入下模的V形槽中。然后,上冲头在液压或伺服控制下垂直下降,将金属压入槽中。随着冲头向下移动,板材沿模具边缘变形,最终形成所需的弯曲形状。

通过改变冲头和模具的形状或尺寸,折弯机可以产生各种弯曲角度和轮廓,满足复杂金属板部件的需求。

4.0为什么金属适合折弯?折弯机的用途是什么?

金属的关键特性之一是其相对较高的延展性——能够被拉伸和成型而不会断裂。这使得金属成为一种用途广泛的柔性材料。在制造过程中,金属板材通常以平板或条状形式开始,但在最终使用前通常需要重新成型。

这就是金属成型设备发挥作用的地方——折弯机是该行业中最重要、用途最广泛的工具之一。

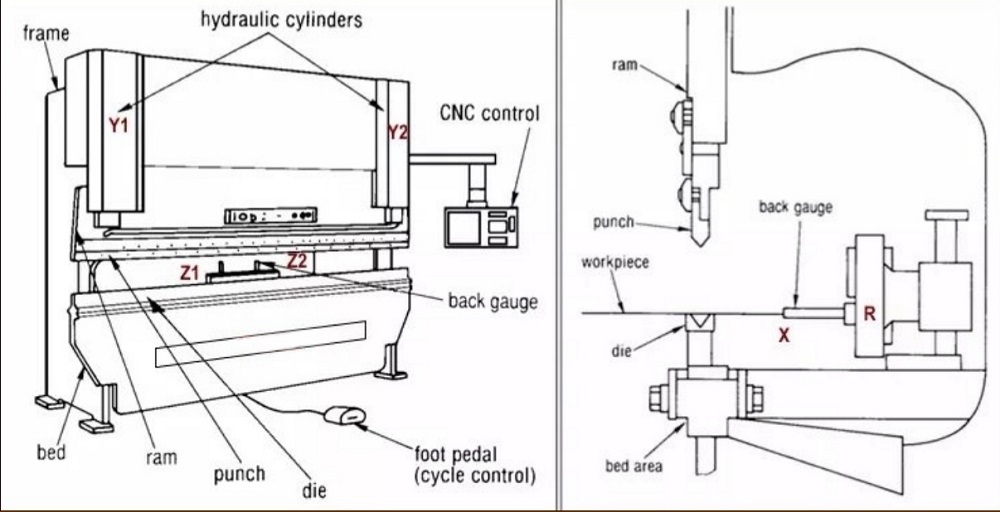

5.0折弯机的主要部件

- 框架:折弯机的主体结构通常由高强度钢焊接而成。它具有出色的刚性和承载能力,确保折弯过程中的稳定性和精度。

- 冲压/滑动:压头安装在上梁上,驱动冲头上下运动。在折弯过程中,压头对金属板施加压力,使其发生塑性变形。

- 冲孔和模具:冲头构成上模,连接在压头上,而凹模则安装在工作台上。金属板放置在冲头和凹模之间,在冲头的压力下,被压入凹模的凹槽,形成所需的形状。不同尺寸和形状的冲头和凹模可以互换,以满足不同的折弯要求。

- 工作台/床:工作台位于折弯机的底部,在折弯过程中起到支撑模具和金属板料的平台作用。工作台上通常设有V形槽,用于辅助形成各种折弯。

- 液压或伺服系统:液压或伺服驱动提供移动活塞所需的力。传统机器通常使用液压缸来产生高压,而高端机型则采用伺服电动驱动,以提高精度、能源效率和控制力。

- 后挡料:后挡料安装在折弯区域的后部,有助于准确定位金属板,确保每次折弯一致且可重复。

6.0折弯机操作简要流程

- 材料放置:将金属板平整地放置在工作台上,用后挡料进行准确定位。

- 工具选择:根据工件的折弯角度和轮廓选择匹配的凸模和凹模。

- 夹紧和准备:一旦板材就位,它就会被模具和冲头夹紧,以避免弯曲过程中出现任何移动。

- 弯曲动作:冲头向下移动,迫使冲头进入模具的V形槽。这使金属成形为预定的弯曲角度。

- 归还与释放:弯曲后,冲头移回起始位置,释放金属板上的压力。

- 零件拆卸:夹具打开,操作员取出已完成的成型工件,为后续加工或生产步骤做好准备。

7.0常见的折弯机类型

根据驱动和控制方式,折弯机可分为六种主要类型:机械折弯机、液压折弯机、电液折弯机、气动折弯机、伺服折弯机和数控折弯机。以下是每种类型的简要介绍及其优缺点:

机械折弯机:

机械折弯机利用飞轮和离合器控制的齿轮旋转来驱动压头上下移动。

优点:

- 结构简单、操作方便、维护成本低

- 在某些情况下能够处理超过额定吨位的材料

缺点:

- 难以精确控制弯曲速度

- 折弯精度较低、重复性差

- 安全性较低;不建议用于复杂操作

液压折弯机:

液压折弯机采用两个液压缸代替传统的机械传动。

优点:

- 折弯力大,适合重型板材加工

- 精细弯曲操作的精度更高

- 更好地控制运动,允许多个弯曲段

缺点:

- 结构复杂,需要更高的技术专长

- 维护成本较高;组件故障可能导致严重停机

- 液压油泄漏的潜在风险

- 作业必须保持在额定吨位内

电液伺服折弯机:

电液折弯机是一种智能化、高精度、电液控制的数控折弯机。

工作原理:

- 左右液压缸分别由独立的伺服电机控制

- 位移传感器可实时监控冲压机位置

- CNC 控制器协调两个气缸以保持平行度和精度

优点:

- ±0.01mm高精度、高重复性

- 节能环保——按需供油,无泄漏

- 智能功能——支持图形化编程、角度补偿、自动调整等。

- 可靠——在长期生产运行中保持稳定性

缺点:

- 初始投资较高

- 需要高级技术专业知识进行维护

气动折弯机:

气动折弯机利用压缩空气来驱动冲压机,而不是液压或机械系统。

优点:

- 结构简单,响应速度更快

- 灵活控制——轻松启动或关闭

- 清洁环保——无液体泄漏

缺点:

- 弯曲力有限——不适用于厚板或重型应用

- 弯曲精度低于液压系统

伺服电动折弯机:

伺服电动折弯机采用伺服电机驱动,而不是气缸。

优点:

- 更高的折弯精度和重复性

- 运行安静,能耗低

- 无油——维护成本低,环境清洁

- 适用于需要高清洁标准的应用

缺点:

- 弯曲力有限——主要用于小吨位或轻量级应用

- 初始投资较高

CNC 折弯机是一种全自动机器,结合了液压或伺服驱动和计算机控制,可实现高精度、高效率的折弯。

特征:

- 全自动控制,精度高,误差低

- 可编程用于复杂的弯曲操作

- 提高生产效率并降低劳动力成本

- 适用于航空航天、汽车、电子、建筑等行业

⚡笔记:“CNC”是指一种控制方式,并不是一种单独的驱动形式;CNC可以与液压、电液或伺服系统集成。

8.0什么是NC折弯机(数控折弯机)?

定义:这 数控折弯机 是一种数控机床,通常配备简化的键盘或PLC控制系统。主轴的同步运动由扭力杆机械驱动,是中低精度折弯任务的便捷选择。

结构特点:

- 两个气缸通过扭力杆连接,以保持其运动同步。

- 气缸驱动滑块上下移动,实现弯曲加工。

- 控制系统得到简化——通常它仅控制后挡料(X 轴)和冲压头(Y 轴)的位置。

优点:

- 成本更低,操作更简单

- 适合精度要求不高的中小企业

缺点:

- 同步取决于机械部件——扭力杆可能会随着时间的推移而变形

- 无法实时检测或纠正错误

- 复杂编程和多步骤操作的能力有限

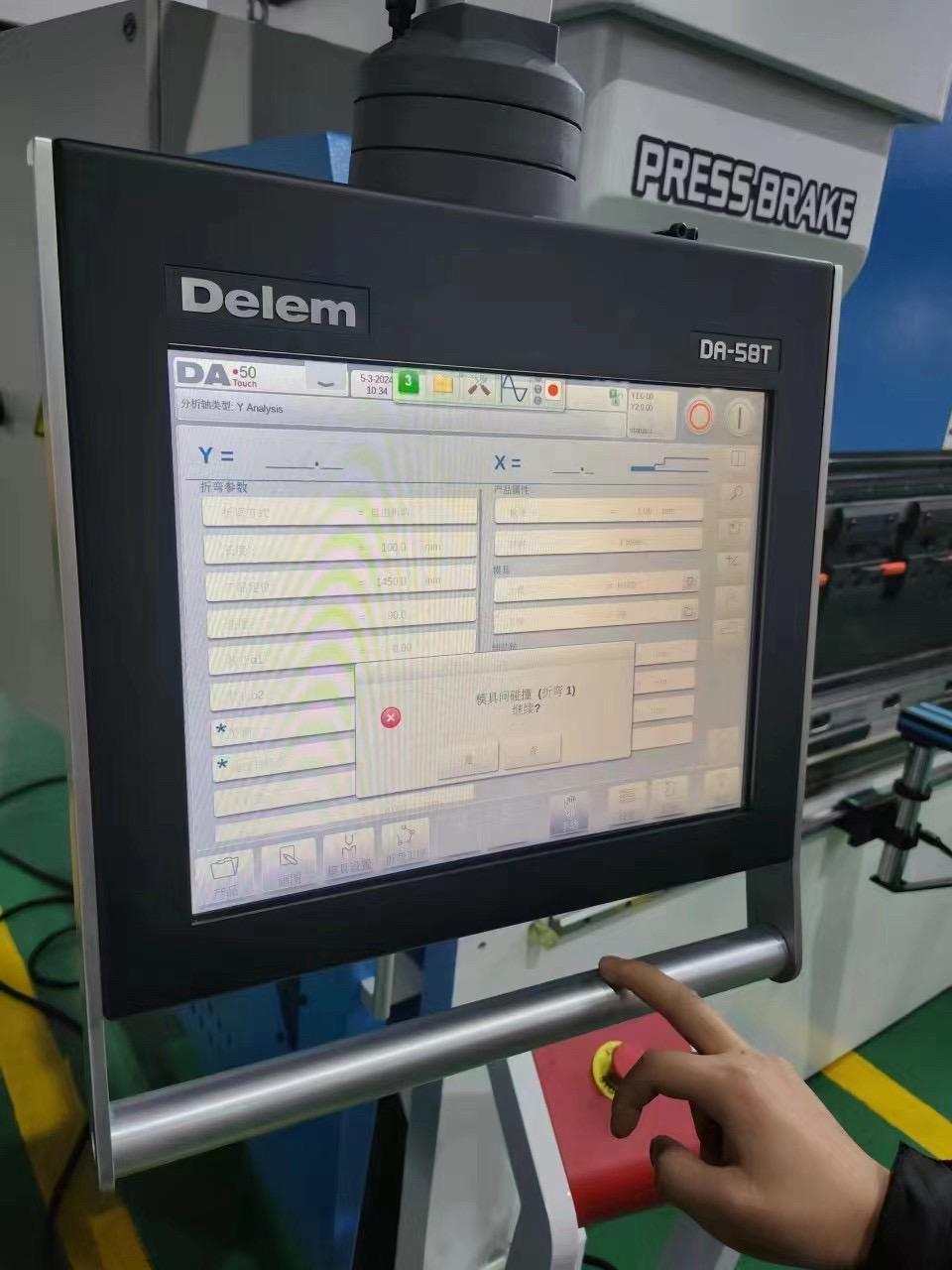

9.0什么是 CNC 折弯机(计算机数控折弯机)?

定义:数控折弯机是一种高性能折弯机,集成了计算机控制系统与液压、电液或伺服驱动,可对金属板材进行全自动、高精度、高效的折弯操作。

控制方法:

- 由工业级计算系统(如 Delem、ESA 或 Cybelec)控制

- 实时监控滑块(Y1/Y2)和后挡料(X、R、Z)的位置

- 允许使用图形界面、角度补偿和错误检测进行多步编程

驱动系统支持:

- 液压(传统或电动液压)

- 纯伺服(电动折弯机)

弯曲型支撑:

- 向下压力(常见):柱塞向下移动,而工作台固定

- 向上压力(不常见):工作台向上移动,而柱塞固定

优点:

- 高精度(±0.01 毫米),可重复弯曲

- 能够计算弯曲顺序、角度和补偿

- 灵活编程——适合大批量和复杂操作

- 快速设置和转换,生产效率高

- 支持远程编程和工业 4.0 集成

10.0NC 和 CNC 折弯机之间的主要区别是什么?

| 物品 | 数控折弯机 | 数控折弯机 |

| 控制系统 | 简易数值控制器(按钮式) | 图形控制工业计算机 |

| 同步 | 通过扭力轴机械同步 | 液压或伺服控制同步 |

| 准确性 | 中等;偏差较大 | 精度更高;自动纠错 |

| 编程复杂性 | 仅支持简单操作 | 支持复杂的流程编程 |

| 自动化程度 | 低的 | 高的 |

| 应用 | 普通钣金加工 | 大批量、高需求、定制折弯 |

| 成本 | 降低 | 更高 |

11.0折弯机的驱动方式有哪些?

弯曲金属板材时,通常需要很大的压力才能产生塑性变形。这种压力称为 压机吨位 ——折弯机在运行过程中能够施加的最大力。吨位越大,可加工的金属板材越厚或越长。

为了产生和传递这种力,折弯机通常采用各种驱动方法,包括:

- 液压驱动(常用于数控折弯机):

利用液压系统产生高吨位力,非常适合厚板和重载折弯。这是工业界最常用的方法。 - 伺服电动驱动:

使用伺服电机精确控制冲压机的运动,具有高精度和快速响应的特点,非常适合需要高精度和高能效的应用。 - 气动驱动:

以压缩空气为动力,结构简单,适合中小吨位及较快作业。 - 机械传动:

由飞轮和离合器机构操作;传统结构——非常适合重载、高频率生产。

通常,折弯机的名称反映了其驱动方式,例如:液压折弯机、气动折弯机或伺服电动折弯机。

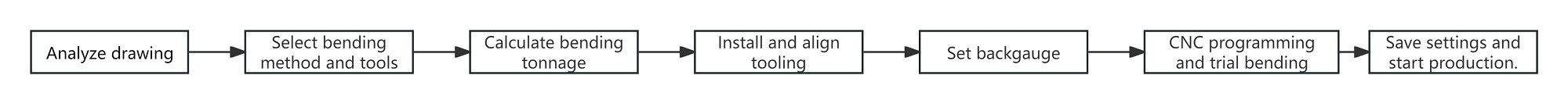

12.0如何设置折弯机?

在开始折弯操作之前,正确的折弯机设置对于确保折弯精度、延长刀具寿命和维护操作安全至关重要。以下标准程序适用于数控 (NC) 和数控折弯机。

12.1步骤1:审查工件图纸

- 确认材料特性:材料(例如碳钢、不锈钢或铝)和屈服强度。

- 确认几何尺寸:板材厚度、长度、折弯角度、折弯半径。

- 确定设计要求,包括:

- 法兰长度

- 弯曲方向(内侧或外侧)

- 公差要求

- 折弯后是否需要去毛刺或整平

12.2步骤2:选择合适的折弯方法和工具

弯曲方法(根据精度和力的要求):

| 方法 | 特征 | 准确性 | 吨位 |

| 空气弯曲 | 常见;工具磨损低 | 中等的 | 标准 |

| 底部弯曲 | 材料完全进入模具 | 更高 | 空气弯曲 ×4–6 |

| 压印 | 材料完全被压入模具角落 | 最高 | 空气弯曲 ×8–10 |

工具选择建议:

- 冲孔/上部工具:应匹配板材厚度和弯曲角度,以避免损坏或超载。

- 模具/下模:模具开口通常为板材厚度的6至12倍。

- 材料匹配:工具材料的硬度应等于或大于板材的硬度。

12.3步骤3:计算所需的弯曲力(吨位)

使用制造商提供的吨位图表或专门的软件。

请考虑以下参数:

- 厚度(t)

- 宽度(长)

- 材料强度

- 模具开口(V)

参考:

- 空气弯曲压力=基准压力

- 底部弯曲压力=空气弯曲压力×4-6

- 压印压力=空气弯曲压力×8-10

⚡ 避免超过额定吨位,以确保安全操作。

12.4步骤 4:安装和调整工具(夹紧模具)

- 检查工具磨损和厚度均匀性。

- 安装上、下模具并锁定到位。

- 调整滑块行程至合适的上下限,避免发生碰撞。

- 如果需要,为特殊应用设置预留的静止位置。

- 将工具和工作台的中心对齐。

12.5步骤5:配置后挡料系统

- 设置后挡料(X、R、Z)的位置和高度。

- 根据图纸输入折弯顺序及参数。

- 如果有多个操作,请启用干扰检查(CNC)以避免碰撞。

12.6步骤6:CNC系统编程和验证(CNC折弯机)

- 熟悉控制面板(Delem、ESA、Cybelec 等)。

- 输入或导入折弯程序(厚度、材料、角度、工具编号)。

- 执行离线编程(可选)以预览弯曲路径。

- 使用废料进行测试以验证弯曲角度、回弹、干扰和其他参数。

- 如果需要,根据试验结果调整程序。

12.7步骤7:保存设置并开始操作

- 保存弯曲程序以便在将来的生产中重复使用。

- 检查安全机制、紧急停止和相关控制。

- 开始批量生产,并在生产过程中定期检查折弯角度和尺寸。

12.8折弯机工作流程图:

分析图纸→选择折弯方法和模具→计算折弯吨位→安装和校准模具→设置后挡料→数控编程和试折弯→保存设置并开始生产。

13.0不同类型折弯机的比较

| 类型 | 驱动方式 | 准确性 | 力量 | 应用 | 优势 | 缺点 |

| 机械折弯机 | 飞轮 | 低的 | 中等的 | 普通钣金加工 | 操作简单,维护方便 | 控制性差,精度低,安全性差 |

| 液压折弯机 | 液压缸 | 高的 | 高的 | 厚板和大型部件 | 力量大,控制力强 | 结构复杂,易发生泄漏 |

| 电液折弯机 | 电液伺服缸 | 非常高 | 高的 | 自动化和精密折弯 | 高精度、节能环保、自动化控制 | 成本较高,系统复杂 |

| 气动折弯机 | 气压 | 中等的 | 低的 | 轻负荷钣金加工 | 快速、清洁、环保 | 力量有限,不适用于厚板 |

| 伺服折弯机 | 电动伺服驱动 | 高的 | 低的 | 精密、轻载应用 | 高精度、低噪音、节能 | 力量有限,成本较高 |

| 数控折弯机 | CNC控制+多路驱动 | 非常高 | 因驱动器而异 | 跨行业自动化处理 | 自动化、准确、高效 | 成本较高,依赖编程和维护 |

14.0选择折弯机时要考虑的因素

- 材料类型和厚度:不同材料的弯曲特性不同。铝材更容易弯曲,而不锈钢则需要更大的力。厚度也会直接影响所需的吨位——确保机器的力容量足够。

- 弯曲能力:这包括最大折弯力和有效折弯长度。力决定了是否可以加工厚材料或高强度材料,而长度则决定了单次折弯操作中工件的尺寸。

- 弯曲精度和重复性:精度是指折弯角度是否正确,重复性则评估后续折弯是否一致。更高精度的应用通常需要数控机床。

- 生产节奏和产能:根据生产量和生产节奏,对于高频率、大批量的应用,应选择更稳定、更高效的机器。

15.0折弯机的应用

- 汽车行业: 用于生产支架、底盘部件、车身面板和排气系统——高精度保证符合严格的标准并有助于提高车辆质量和安全性。

- 航空航天工业: 加工用于飞机框架、机翼部件和发动机外壳的铝和钛合金等高性能材料——需要高精度和可靠性。

- 家用电器: 用于制造冰箱面板、洗衣机外壳、空调部件等——高精度和灵活性使部件能够紧密匹配其设计。

- 建筑业: 加工建筑物的结构部件、金属板结构和装饰元素 - 适用于结构、建筑和屋顶应用。

- 家具制造: 弯曲金属板以创建家具框架、支架和装饰部件——增加结构吸引力和功能性。

- 医疗设备: 加工手术器械、诊断设备和医院家具的金属部件——满足严格的精度和卫生标准。

- 电子电气设备: 用于制造控制柜、支架和外壳——确保结构稳定性和操作安全性。

- 国防工业: 加工用于装甲板结构、军用装备外壳和弹药储存容器的金属——满足高强度和抗冲击标准。

16.0常见的折弯机故障及解决方法

| 故障情况 | 可能的原因 | 解决方案 |

| 液压缺失或不足 | 1.电机或泵旋转方向错误 2.泄压阀堵塞 3.电磁阀卡死 4.压力控制阀泄漏 | 1.检查电机、泵旋转方向 2.清洁泄压阀 3.修理或清洁电磁阀 4.修理或更换压力控制阀 |

| 滑块下降缓慢或不稳定 | 1.油缸磨损 2.导轨磨损或同步性差 3.液压油位低 4.快速进料速度设置过高 5.灌装阀卡死或打不开 | 1.检查油缸密封件 2.修理导轨 3.加注液压油 4.降低快速进给速度 5.清洁进料阀 |

| 液压油泄漏 | 1. 管道连接松动 2. 密封件磨损或损坏 | 1. 拧紧管道连接 2. 更换密封件 |

| 弯曲两侧不均匀 | 1.模具磨损不均匀 2.上模不平行 | 1.调整模具高度或更换模具 2.对正或调整上模 |

| 噪音大 | 连接松动、轴承磨损或部件损坏 | 检查并拧紧连接;更换故障部件或模具 |

| 电气控制异常 | 连接松动、传感器故障或电路板故障 | 检查连接点;更换传感器或修理控制板 |

| 机器过热 | 散热器堵塞或冷却系统故障 | 清洁散热器;检查并修理冷却回路 |

| 滑块不能缓慢下降或弯曲力不足 | 1. 方向阀(如 4/2 阀)故障 2. 填充阀卡住 | 1.检查或更换方向阀 2.清洁灌装阀 |

| 回程速度慢、压力高 | 灌装阀未完全打开 | 检查灌装阀是否完全打开 |

参考

www.ursviken.com/what-is-a-press-brake-used-for/

www.adhmt.com/press-brake-work/

www.epowermetals.com/metal-forming-and-welding-glossarymetal-forming-and-welding-glossary.html

https://www.alekvs.com/press-brake-machine/