1.0紧固件如何分类:类型和功能适应性

1.1螺纹紧固件:标准化连接类型

螺纹紧固件的设计基于螺旋运动原理,通过内外螺纹之间的精确啮合产生紧固效果。螺纹紧固件占据全球紧固件市场的751%以上,主要包括以下几大类:

螺栓:

- 基本结构:由头部和螺纹杆组成,通常与螺母配合使用。按强度等级分类,例如4.8级、8.8级、10.9级和12.9级,其中8.8级以上为高强度螺栓,用于重型应用。

- 常见类型及应用:

- 六角头螺栓:头部呈六角形,螺纹类型有全螺纹或部分螺纹。8.8级螺栓广泛用于钢结构连接,而12.9级螺栓具有优异的抗拉强度,适用于发动机缸体和其他高负荷组件。

- 马车螺栓:头部为圆形,颈部为方形,安装时可锁入材料,防止旋转。适用于固定木结构和金属配件。

- 法兰螺栓:头部下方集成带锯齿的圆形法兰,无需垫圈即可均匀分布载荷。常用于汽车底盘和管道系统,可减少高达50%的振动松动。

- 螺柱螺栓和 U 型螺栓:螺柱螺栓用于连接厚板或锚固机器底座,而 U 型螺栓用于夹紧管道和管子等圆柱形零件。

螺丝:

- 核心特性:与螺栓不同,螺钉无需螺母,可直接拧入螺纹孔或自攻孔。它们是制造业中使用最广泛的紧固件之一。

- 常见类型及应用:

- 自攻螺钉:具有锋利的三角形螺纹,可将其自身的配合螺纹切割成塑料或薄钢板等材料,非常适合轻质组件。

- 机械螺钉:全螺纹,并带有预攻丝孔。例如,M2.5盘头机械螺钉通常用于固定印刷电路板,扭矩限制在0.8-1.2 N·m,以防止损坏。

- 内六角螺钉:包含一个凹陷的内六角孔,用于模具和精密机械等狭小空间内的高扭矩应用。

- 特殊用途螺钉:包括用于安全系统和电气外壳的防篡改和热控制螺钉。

螺柱、螺母和垫圈:

- 螺柱:两端带螺纹的无头组件。种类包括用于厚板连接的全螺纹螺柱和用于底座锚固的等长双头螺柱。对于高温环境,通常会使用 GH4169 合金等材料,以获得优异的抗蠕变性能。

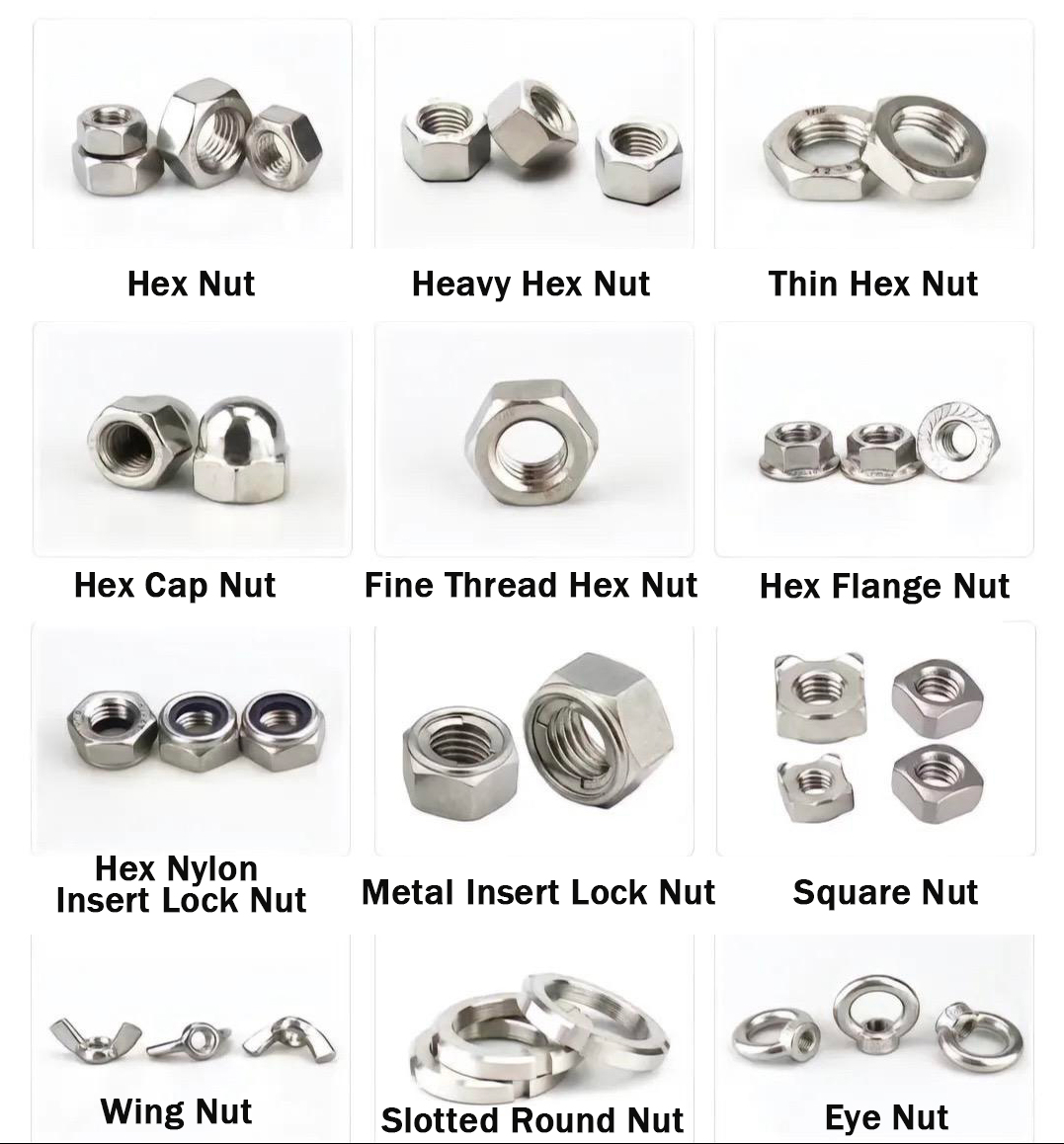

- 螺母:通过内螺纹与螺栓啮合。根据锁紧性能,螺母包括六角螺母、尼龙锁紧螺母(可承受高达 30,000 次振动循环而不松动)和盖形螺母(兼具防护和美观)。

- 垫圈:具有以下主要功能的补充组件:

- 平垫圈:将螺栓负载分散到更宽的表面上(接触面积最多可达五倍),保护涂层并防止压痕。

- 弹簧垫圈:通过弹性变形提供连续预紧力,防止振动下松动。

- 密封垫圈:由橡胶或 PTFE 制成,确保法兰连接中的流体密封,工作温度范围为 -200°C 至 300°C。

- 锁紧垫圈:即使在摩擦或振动下也能保持紧密性,适用于精密和高稳定性应用。

1.2非螺纹紧固件:永久和专用连接选项

非螺纹紧固件依靠的是机械变形或物理互锁,而非螺纹连接,因此适用于永久性或空间受限的组件。主要类别包括:

钉子和铆钉:

- 钉子:木材和轻质材料的基本连接件。常见类型包括:

- 普通圆钉:由低碳钢制成,直径1~6毫米,长度10~200毫米。

- 火药驱动钉:可立即钉入混凝土或钢材中,使建筑框架效率提高四倍。

- 特殊钉子:例如防水钉或螺纹钉,专为特定环境要求而设计。

- 铆钉:镶嵌时通过柄部变形形成连接。铆钉类型包括:

- 实心铆钉:提供坚固、防篡改的接头,适用于易受振动或冲击的结构。

- 盲铆钉(POP铆钉):允许单侧安装,用于汽车内饰和电子外壳。

- 大法兰铆钉:配备超大法兰,可改善负载分布并加快组装速度。

销钉和锚:

- 销钉:采用IT6–IT8公差制造,确保装配精度在0.01毫米以内。类型包括:

- 定位销:保持组件之间的精确对齐。

- 弹簧销:由弹簧钢制成,用于补偿孔错位。

- 剪切销:设计用于在过载时断裂,保护主要结构。

- 锚:用于将组件固定到混凝土或砖石基材上。

- 机械锚:包括膨胀锚、底切锚和螺钉锚——安装深度必须根据基材强度计算。

- 化学锚栓:将螺纹杆与树脂胶囊结合在一起;固化后,粘合剂可提供比机械锚栓高出 30% 的拉拔强度,非常适合建筑物的抗震加固。

- 卡箍和夹具:包括弹簧卡簧、挡圈、E 型夹和软管夹,可在汽车和电子应用中提供高效的临时或半永久性固定。其优点包括安装快捷、拆卸方便、定位可靠。

2.0紧固件材料和表面处理如何提高性能

2.1材料选择的核心原则

紧固件材料必须在强度、耐腐蚀性、可制造性和成本效益之间取得平衡。材料选择根据具体应用环境而有所不同:

钢材:最具成本效益且应用最广泛的选择。

- 低碳钢:用于4.8级以下通用螺栓。

- 中碳钢:经过淬火和回火处理,可生产用于结构应用的 8.8 级螺栓。

- 合金钢(例如 40CrNiMoA):可用于生产适用于重型和高应力环境的 12.9 级高强度螺栓。

- 不锈钢:304/A2 级在中性环境中具有可靠的耐腐蚀性,而 316/A4 级(含钼)具有增强的耐海水性,适用于船舶和海上平台。

有色金属:

- 铝合金(例如 7075):航空航天工程中首选,可减轻重量。

- 钛合金(例如 TC4):提供出色的耐腐蚀性和生物相容性,用于飞机发动机和医疗植入物。

- 铜合金:黄铜(H62)是导电应用的理想选择,而青铜(QAl9-4)在耐磨组件中表现良好。

- 非金属材料:尼龙66(用于电绝缘)和聚四氟乙烯(用于化学防腐)等工程塑料被广泛应用。碳纤维增强复合材料为先进无人机和新能源汽车提供了显著的轻量化优势。

特殊处理钢:

- 电镀锌钢:专为室内应用而设计,提供基本的防腐保护。

- 热浸镀锌钢:提供更厚的锌涂层和高达三倍的耐腐蚀性,适用于户外环境。

- 镀镍和镀铬钢:提供抛光、装饰性的表面光洁度,非常适合可见或美观的组件。

2.2表面处理工艺:提升性能的关键

表面处理可显著提高紧固件在各种使用条件下的耐用性、耐腐蚀性和机械可靠性。

耐腐蚀处理:

- 电镀锌:涂层厚度5-15μm,是室内使用的经济实惠的选择。

- 热浸镀锌:涂层厚度50-100μm,耐腐蚀性是电镀的三倍;户外钢结构的标准。

- 达克罗涂层:厚度为 6-8 μm 的锌铬膜,耐盐雾时间超过 500 小时,无氢脆风险;适用于高强度螺栓。

- 磷化:形成磷酸盐转化层,增强油漆附着力;通常应用于汽车底盘紧固件。

- 功能性治疗:

- 氮化:在螺纹表面形成一层硬化的氮扩散层,硬度超过HV800,提高耐磨性,延长紧固件寿命2-3倍。

- 润滑涂层:在螺纹上涂抹二硫化钼或聚四氟乙烯可减少拧紧扭矩并防止咬合,特别是对于不锈钢紧固件。

- 黑色氧化:产生一层薄的氧化亚铁膜,提供温和的防腐蚀保护和深色的装饰外观,通常用于工具手柄和硬件表面。

3.0紧固件的制造方法:核心生产流程

3.1塑料成型工艺:量产的主流方法

- 冷锻:该工艺在室温下进行,通过切削→镦锻→螺纹滚压等工序,使金属毛坯在高压下变形。连续的金属晶粒流动使抗拉强度比机加工零件提高15-20%,同时材料利用率超过95%。冷锻是M16以下螺栓和螺钉的理想选择,每条生产线的产能高达每小时10万件。锻造前,毛坯必须进行球化退火,以降低硬度并提高成形性。

- 热锻:该工艺将金属坯料加热至1100-1250°C(高于钢的再结晶温度),然后在压力下成型。该方法适用于大直径(M20及以上)或高强度紧固件,可形成复杂的头部几何形状。控制冷却对于防止粗晶形成至关重要,随后需要进行淬火和回火以恢复最佳机械性能。

3.2机械加工和先进制造技术

- 机加工工艺:在车床和铣床上进行,包括车削 → 铣削 → 螺纹加工(切削或滚压)。该工艺具有高度的灵活性和精度,非常适合非标准或定制紧固件(例如,特殊头部形状的螺栓)。然而,由于材料效率低且加工速度慢,该工艺通常仅用于小批量或高精度应用,例如要求尺寸公差在±0.005毫米以内的航空级螺纹紧固件。

- 先进技术:

- 3D打印:实现复杂紧固件几何形状的集成制造。例如,为江苏油田开发的热塑性聚氨酯 (TPU) 3D打印螺栓保护器,将室外螺栓腐蚀速率从85%降低到10%以下。

- 螺纹滚压:利用滚压机在室温下使金属毛坯发生塑性变形。通过控制滚压机转速、进给速度和压力,可以形成公差等级为IT6、表面粗糙度低于Ra0.8 μm的螺纹。采用该工艺生产的航空级MJ螺纹紧固件的疲劳寿命超过13万次循环,远远超过切削螺纹零件通常的5万次循环寿命。

4.0紧固件的工业应用

4.1航空航天及新能源装备

- 航空航天领域:航空航天应用中的紧固件要求极高的精度和轻量化设计,每一克都至关重要。最新一代MJ螺纹紧固件采用GH4169镍基高温合金或TC4钛合金,抗拉强度分别达到1300-1550 MPa和1100-1250 MPa。与自锁螺母配合使用,这些螺栓可承受高达30,000次振动循环而不松动。每个紧固件都必须通过720小时盐雾测试和30天抗真菌测试,确保在极端环境条件下的可靠性。

新能源设备:

- 风电:塔架连接螺栓通常采用10.9级高强度合金钢,并涂有达克罗涂层,设计使用寿命为20年。海上风电装置则需要额外涂氟碳涂层,以实现超过1000小时的耐盐雾性能。

- 光伏:安装系统紧固件通常由 316 不锈钢或热浸镀锌碳钢制成,并配有锁紧垫圈,以防止因热胀冷缩而导致的松动。在太阳能跟踪系统中,自润滑紧固件是首选,以减少摩擦和维护频率。

4.2汽车制造与建筑工程

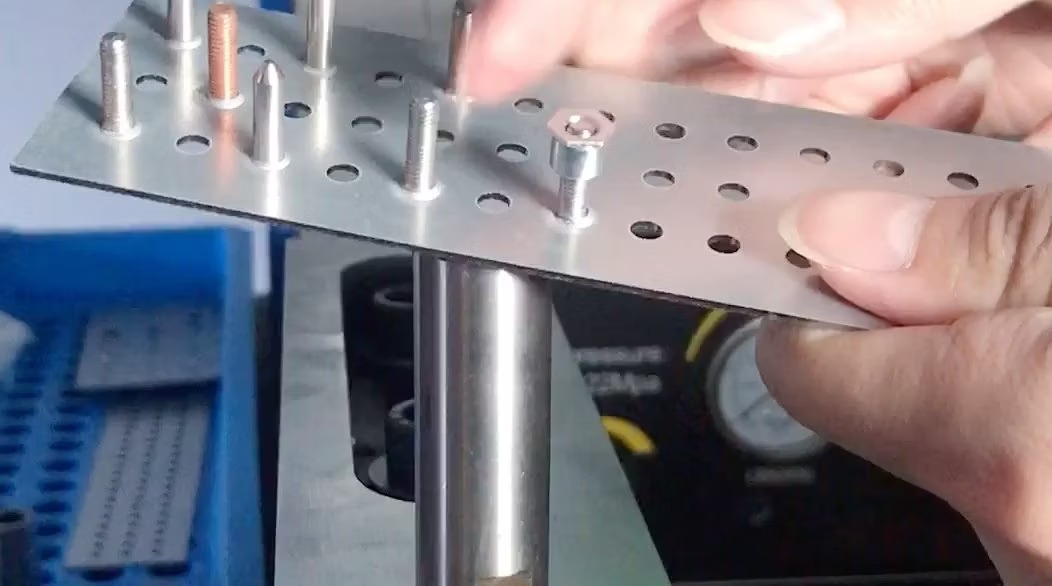

- 汽车行业:一辆乘用车通常包含2,000至3,000个紧固件。12.9级合金钢制成的气缸盖螺栓采用扭矩-角度法拧紧,以确保可靠的密封。在自动化装配线上,紧固件插入机发挥着关键作用——配备视觉引导定位和伺服控制拧紧单元,每台机器每小时可装配1,200至1,500个紧固件,显著降低人工成本并减少装配错误。此类系统广泛应用于门板和电动汽车电池组外壳。

- 建筑工程:高层钢结构采用M24级10.9级螺栓,每个螺栓可承受150千牛的拉力。对于长江大桥等大型桥梁,锚栓采用耐腐蚀合金钢制成,埋置深度超过螺栓直径的25倍,以确保强大的抗拔力。

5.0紧固件失效分析与质量控制

5.1常见故障模式和根本原因

5.2故障分析与质量控制

5.3紧固件智能化发展趋势

6.0紧固件选择和安装标准

6.1科学选择紧固件的关键因素

6.2关键安装和操作标准

7.0常见问题 (FAQ)

- 紧固件的强度等级代表什么?

- 强度等级用两位数字表示,例如8.8级,表示公称抗拉强度≥800MPa,屈强比≥0.8,即屈服强度≥640MPa。

- 如何防止紧固件之间的电化学腐蚀?

- 主要有三种方法:

- 使用由具有相似电极电位的材料制成的紧固件。

- 在不同金属之间安装绝缘垫圈。

- 在紧固件上涂上阴极保护或防腐涂层。

- 螺栓和螺钉的主要区别是什么?

- 螺栓需要螺母才能组装,适用于可拆卸的承重连接。而螺钉则直接拧入螺纹孔,无需螺母,因此非常适合轻载或固定连接。

- 高强度螺栓为什么要进行脱氢处理?

- 在酸洗和电镀过程中,高强度螺栓可能会吸收氢原子,这些氢原子会在应力集中区域聚集,导致氢脆。脱氢处理可以去除这些氢原子,防止螺栓过早失效。

- 智能螺栓与传统螺栓有何不同?

- 智能螺栓集成传感和通信模块,可实时监测预紧力和应力,并进行数据传输。智能螺栓将紧固件从被动负载载体转变为主动传感元件,成为工业物联网 (IIoT) 的关键节点。

- 法兰连接中垫圈应如何选择?

- 选择取决于介质的温度、压力和化学性质:

- 低压/低温→橡胶垫圈

- 中压/高温→石棉橡胶垫片

- 高压/高温 → 金属缠绕垫片

- 紧固件疲劳断裂和脆性断裂在视觉上有哪些区别?

- 疲劳断裂:显示可见的疲劳条纹和起源,外观呈蓝灰色。

- 脆性断裂:呈现平坦、结晶的表面,塑性变形极小。

- 3D 打印紧固件有哪些优点和局限性?

- 优点:可实现复杂的几何形状、定制化设计和高材料利用率。

- 局限性:成本较高,生产效率较低,表面光洁度通常需要后处理。

- 自动紧固件插入机的优点和应用有哪些?

- 该机器的核心优势在于高度自动化。通过视觉定位和伺服控制,该机器可确保精确的送料、对位和拧紧。每小时可装配1,200至1,500个紧固件,显著减少人工失误。常见应用包括汽车制造,尤其是门板和电池组外壳。

8.0结论

紧固件是现代工业的微观基础,从基础的连接件发展到智能制造系统中的智能传感部件。从古老工艺的青铜铆钉到航天级智能螺栓,每一次技术飞跃都推动着设备性能和可靠性不断提升。

在先进制造业中,紧固件是衡量工业能力的关键指标。例如,MJ螺纹航空紧固件的疲劳寿命现已超过13万次循环,而无线被动智能螺栓则可确保在极端环境下进行可靠监控。3D打印技术进一步实现了定制化、轻量化的生产路径。

从工程角度来看,紧固件设计和应用形成了一个完整的技术生态系统:科学选型奠定基础,精密制造确保质量,标准化安装保证稳定性,故障分析推动持续改进。

展望未来,随着智能传感、绿色材料、轻量化技术的不断融合,紧固件将不再是单纯的连接元件,而是智能制造的“神经末梢”,连接的不仅是结构,更是工业4.0时代的数据和智能。

参考

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?