Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as 管材激光切割机, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

要深入了解金属切削过程,必须从三个关键方面对其进行分析: 切割元素、切割参数和切割层几何形状.

1.0金属切削中的切削元素有哪些?

金属切削是指在机床上,切削刀具对工件进行切削运动,从而去除多余材料并产生切屑的加工过程。典型的机床包括车床、铣床、钻床和镗床。

金属切削的基本要素主要包括:

- 切割动作: 包括主要运动和进给运动(例如,车床上的主要运动是工件旋转,而铣床或钻床上的主要运动是刀具旋转)

- 切削参数

- 切割层及其几何参数

这些因素共同决定了切削效率、加工精度和刀具寿命。

概括: 切削要素构成了分析切削过程、选择切削参数以及优化不同类型机床加工策略的理论基础。

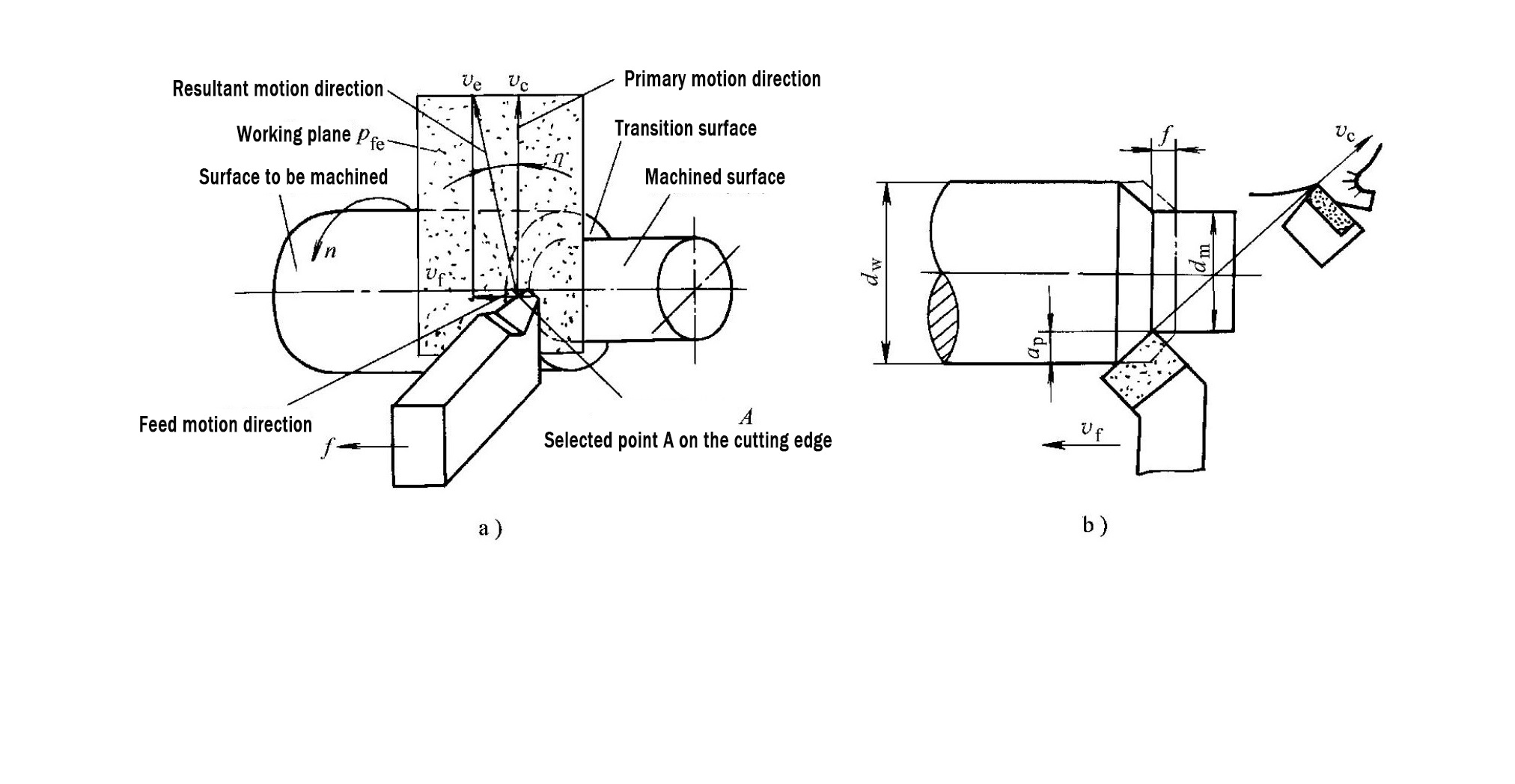

2.0切削加工中工件表面的分类

在切削过程中,工件表面并非静止不变,而是随着材料的去除而不断变化。这种现象在所有金属切削加工中都很常见,表面通常可分为三类:

- 加工表面: 刀具已切削过的表面,形成工件的最终尺寸或中间尺寸。

- 待加工表面: 尚未被切割、将被下一层切割层去除的表面。

- 过渡表面: 切削刃当前正在形成的表面,将在下一次切削或旋转中进一步去除。

概括: 切削层位于待加工表面和已加工表面之间,而过渡表面则起到连接两者的动态界面作用。

3.0什么是饲料和饲料速率

3.1喂养

进给量是指刀具相对于工件在进给方向上的位移,反映了切削过程中材料去除的“密度”。其定义会根据机床类型的不同而略有差异:

- 每转进给量:

$$

f \text{ (mm/r)}

$$

主要用于车床和镗床。

- 每颗牙齿的喂食量:

$$

f_z \text{ (mm/齿)}

$$

Commonly used for multi-tooth tools on milling machines, 钻机, and reamers.

例如,在车床上进行外车削时,进给

$$

f

$$

表示刀具在工件旋转一周过程中轴向前进的距离。

3.2进料速率

进给速度是指切削刃上选定点相对于工件在进给方向上的瞬时速度,单位为毫米/分钟。

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

在哪里:

– \(v_f\) 是进给速率

– \(f\) 是每转进给量

– \(f_z\) 是每齿进给量

– \(n\) 是主轴转速(转/分钟)

– \(z\) 是切削齿的数量

工程解读: 在其他条件不变的情况下,增加进给量会增加切削层厚度,从而导致更高的切削力和更大的刀具负载。

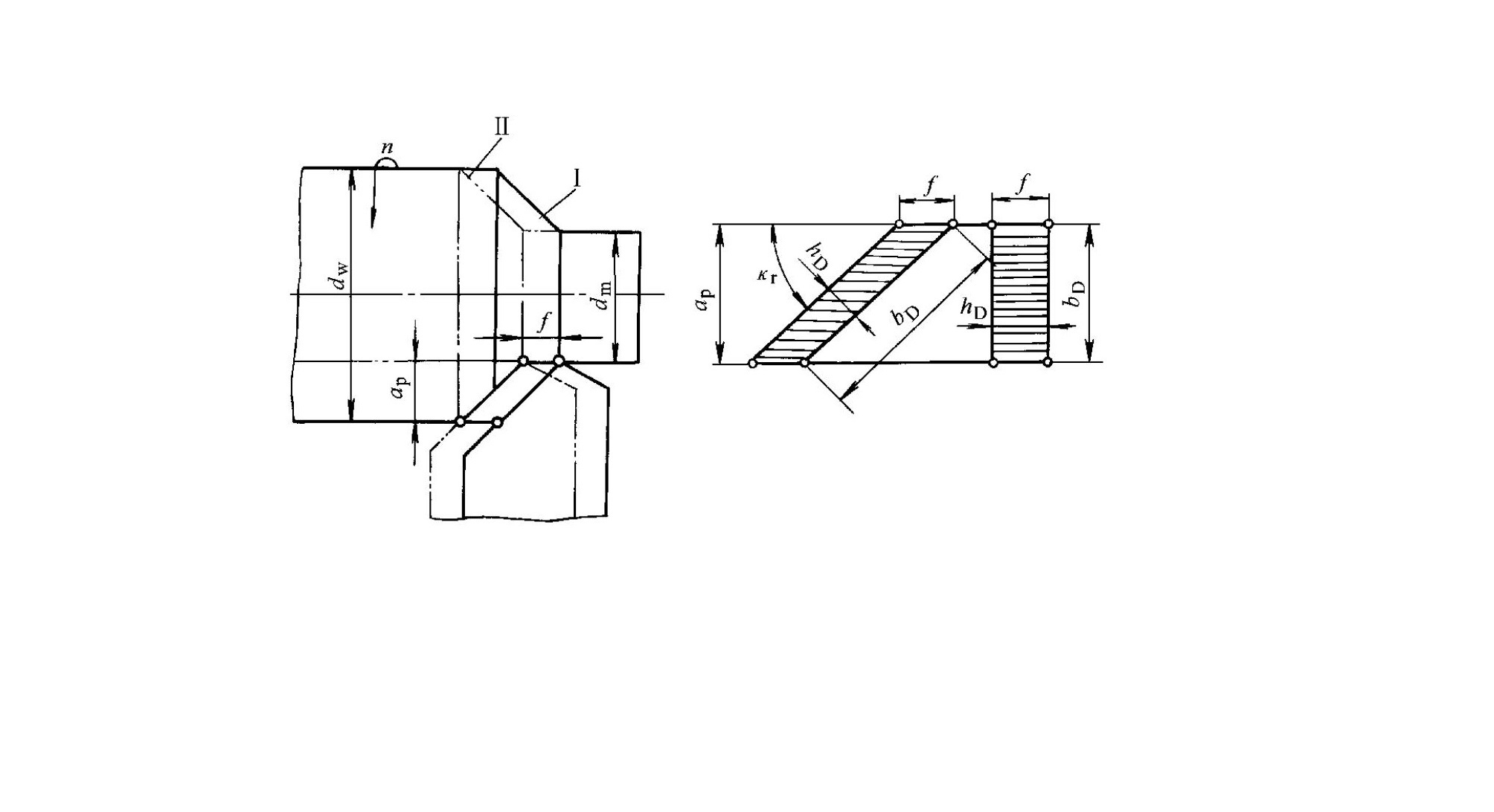

4.0什么是切削深度

切削深度是指通过切削刃上选定点测量的、垂直于工作平面的切削深度。单位为毫米,其定义取决于加工方法。

4.1常用计算方法

- 车床外车削:

$$

a_p = \frac{d_w – d_m}{2}

$$

- 钻孔作业:

同样的公式也适用,只是将(d_w)和(d_m)互换。 - 碾磨:

切削深度通常定义为刀具相对于工件的垂直啮合深度。 - 板材剪切:

切割深度是指一次切割过程中板材的厚度。

在哪里:

– \(a_p\) 是切削深度

– \(d_w\) 是待加工表面的直径

– \(d_m\) 是加工表面的直径

工程解读: 在粗加工中,增加

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0结论:为什么了解切割层至关重要

切削参数决定切削层几何形状,切削层参数直接影响金属加工设备的整体加工性能。

主要影响因素包括切削力大小、切削温度、刀具磨损和刀具寿命以及加工表面质量。

合理选择切削参数必须基于对切削层基本特性的清晰理解。

6.0常见问题解答:关于金属切割的常见问题

问题1:哪个切削参数对刀具寿命影响最大?

答:切削速度对刀具寿命的影响最为显著,因为它直接影响切削温度和磨损机制。

$$

v_c = \frac{\pi dn}{1000}

$$

Q2:增加进给量是否总能提高加工效率?

答:不。虽然较高的进给量可以提高材料去除率,但也会增加切削力和刀具负载,这可能会降低刀具寿命或表面质量。

Q3:切削层参数如何影响表面光洁度?

答:较大的切削层厚度通常会增加切削力和振动,从而降低表面光洁度。优化

$$

f 和 a_p

$$

有助于平衡效率和表面质量。