1.0什么是板材轧制?

板材轧制是一种金属成型工艺,将扁平的金属板材制成圆柱形、圆锥形、椭圆形或其他弯曲形状。轧制过程是将板材通过一系列辊子施加连续且可控的压力,逐渐将材料弯曲成所需的几何形状。

该工艺广泛应用于压力容器、油气管道、船体、结构梁柱以及工业设备外壳的制造。板材轧制以其高效、一致性和成型能力而闻名,是许多重型制造应用中的首选方法。

1.1常见的卷板机类型

| 类型 | 特点与应用 |

| 金字塔型板材卷 | 设计简单,适合中厚板材的标准轧制 |

| 三辊对称 | 广泛用于一般工业需求;提供成本和性能的平衡 |

| 四辊卷板机 | 精度更高;可一次性实现自动预弯和滚压 |

| 数控卷板机 | 非常适合大批量、可重复的工作;允许可编程控制 |

推荐阅读:卷板机是什么?工作原理及应用

1.2板材轧制的优势

- 高效生产

自动轧制比手动成型更快、更一致的结果。 - 节省材料

减少浪费并保持材料的完整性和连续性 - 多种材料兼容性

适用于钢、不锈钢、铝、铜、钛和各种合金。 - 高精度和一致性

能够严格控制板材整个长度上的曲率和复杂轮廓。 - 增强结构完整性

最大限度地减少焊接和接头的需要,提高整体强度和抗压能力。 - 形状灵活性

不仅能够形成简单的圆柱体,还能形成圆锥体、双曲面和其他高级几何形状。 - 重载能力

适用于轧制船舶、能源系统和工业机械中使用的厚板和大直径部件。

2.0板材轧制技术概述:方法与应用

2.1初始夹送轧制(初始夹送弯曲)

优点:

- 适用于多种材料,包括碳钢、不锈钢、铝和钛

- 设备成本较低,操作简单

- 高精度和可重复性,非常适合批量生产

缺点:

- 无法一次性预弯两端

- 不适用于极厚或极宽的板材

- 需要手动翻转板,增加处理步骤

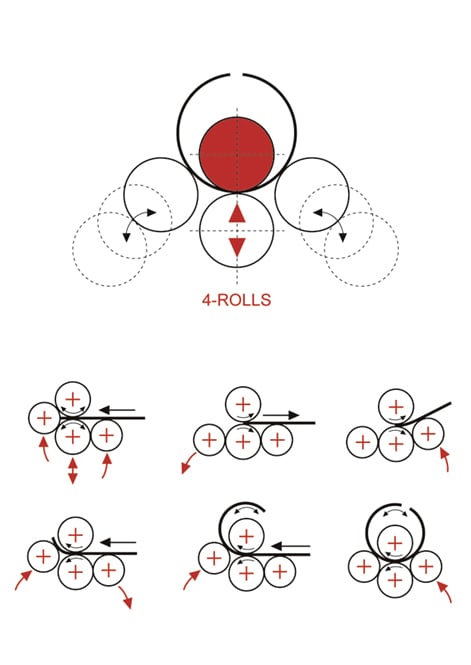

2.2四辊轧板机

四辊卷板机比三辊卷板机更先进,其特点是上下主辊以及两个呈菱形排列的可调节侧辊。中心辊负责送料和加压,侧辊则辅助板材两端的成型和预弯。

优点:

- 单一设置即可实现两端预弯,无需翻转板材

- 能够处理更厚、更宽的材料

- 成型精度高,适合复杂形状

- 通过最大限度地减少材料处理来提高生产效率

缺点:

- 设备成本较高

- 结构较为复杂,需要熟练的操作

2.3 变几何轧制

该技术采用金字塔式三辊结构,辊轴位置可调,可形成圆柱体、椭圆体、圆锥体和其他复杂形状。非常适合加工不锈钢和钛合金等高厚度、高强度材料。

优点:

- 支持多种几何轮廓

- 可轧制厚度达 6 英寸(约 150 毫米)的板材

- 精度高,适合定制和高端制造

缺点: - 昂贵的设备

- 设置复杂,需要先进的维护和控制系统

2.4 双辊轧制(简易型)

双辊机 使用上下辊夹紧并通过施加压力弯曲薄金属板。它们通常用于轻质材料的小批量成型。

优点:

- 结构简单、成本低

- 适用于中小型零件的初步成型

缺点:

- 精度有限

- 不适用于厚板或复杂结构

3.0板材轧制工艺:金属弯曲的分步指南

板材轧制是将扁平金属板材成形为弧形或圆柱形部件的关键工序。以下是一份简明扼要的指南,可帮助您实现精准、高质量的折弯效果:

步骤1:材料准备

选择符合设计要求的板材,包括曲率、厚度和强度。清洁板材表面,去除锈迹、油污和污染物,以确保最佳的轧制质量。

第 2 步:机器设置

根据板材厚度和目标弯曲半径调整辊缝和辊位。固定设备设置,确保轧制过程稳定、安全。

步骤 3:插入板

将金属板放置在上下滚轮之间。准确对齐并正确居中。

步骤4:预弯

降低上辊,使其与板材初步接触,并施加适度压力,使其略微弯曲。这可以减少主成型过程中的回弹。

步骤5:主轧制

将上辊调整至目标半径,并启动轧机。轧辊协同工作,持续施加压力,使板材定型。实时监控整个过程,确保变形均匀,避免材料应力过大。

步骤 6:多道次轧制(如果需要)

对于较厚的板材,应进行多次压延。每次压延后,调整上辊,使其逐渐接近所需的曲率。

步骤7:质量检验

成型后停止机器,检查是否有裂纹、变形或尺寸偏差。测量曲率半径,以验证是否符合设计规范。

步骤8:后期处理

如有需要,进行边缘修整、表面精加工或材料调整。小心取出工件,避免二次变形。

3.1工艺设计和质量控制中的关键考虑因素

- 材料选择:确保板材厚度、强度和延展性满足工艺和结构要求

- 表面和边缘准备:成型前去除氧化层、毛刺和残余应力

- 平坦区域消除:使用精确的预弯和过度弯曲技术来消除直端

- 机器校准:适当设置滚压、进给速度和路径参数

- 回弹补偿:允许材料回弹,特别是铝和其他弹性合金

- 焊缝管理:将焊缝远离应力集中区或计划焊后热处理

- 检查和测试:执行尺寸测量、表面检查和曲率误差评估

4.0板材轧制的三个关键阶段:预弯、轧制和后弯

4.1 预弯

预弯是在板材进入主轧制阶段之前,对板材边缘进行的初始弯曲操作。通过略微抬起板材边缘,可以使材料在轧制过程中更好地顺应轧辊曲率,从而避免成形后出现平头或几何不对称的情况。

4.2预弯工艺

预弯通常在卷板机上通过以下步骤进行:

- 板材被夹在多个卷筒之间;

- 通过调节上下辊之间的间隙,在板材完全进入主成型区之前对边缘施加初始压力;

- 随着辊的旋转,边缘逐渐弯曲到所需的预弯半径。

预弯后,板材边缘与卷圆弧的对齐更加平滑,最大限度地减少了接缝间隙,为后续的焊接或连接提供了理想条件。

4.3预弯的重要性

- 提高成型精度:控制边缘曲率,确保平滑连续的圆形;

- 防止边缘变形:避免板材末端出现平坦区域或错位;

- 增强关节质量:实现平滑的端到端对准,以便于焊接和组装;

- 确保结构一致性:均匀分布弯曲力并防止局部应力集中。

4.4滚动

轧制是成形工艺的核心阶段。在此步骤中,金属板材通过一组(或多组)轧辊,逐渐弯曲成所需的弧形或圆柱形。关键控制参数包括:

- 辊压力:调整上下辊之间的间隙;

- 进给速度:材料进给与变形同步;

- 卷筒配置:根据零件尺寸和形状,选择三辊、四辊或可变几何设置。

通过连续、渐进的弯曲,材料发生塑性变形,直到达到目标曲率。

4.5弯曲后

主轧制工序结束后,可能仍存在轻微回弹或端部不规则现象。为了纠正这些问题并进一步提高几何精度,通常会进行后弯曲操作:

- 卷起的板材以反向方式重新送入卷筒;

- 使用对称压力进行微调,以确保轮廓完全圆润;

- 末端边缘经过精炼,以提高平整度和均匀性。

此步骤在压力容器、圆柱形罐或大型风塔部分等高精度应用中尤为关键。

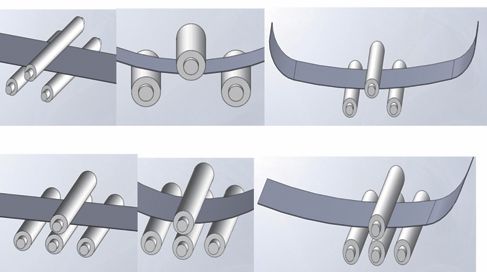

5.0三辊卷板机工艺流程:单夹持操作

这是最常见的机器类型。然而,它需要两次插入板材,对两端进行预弯,从而消除平边,并产生更紧密的接缝闭合。

步骤 1:第一端预弯

操作员将板材插入上辊和其中一个下辊之间,并将其固定到位。然后,第三个辊(后弯曲辊)沿对角线向上移动到上辊施加压力,在板材前缘形成所需的弯曲半径。

步骤2:第二端预弯和滚压

弯曲第一端后,取出板材,旋转180°,然后重新插入以预弯第二端。轧制过程持续进行,直到板材完全形成圆柱形壳体。

笔记:建议预弯的最大厚度或宽度通常为机器额定容量的75%。对于较窄的板材,允许厚度可能会增加。请咨询设备制造商,了解具体应用指南。

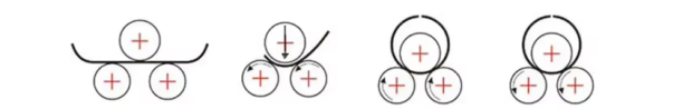

6.0四辊卷板机工艺流程

四辊卷板机采用全自动和单道次卷板方式,精度更高,操作更简便。典型工艺流程包括:

- 将金属板与前辊平行且成直角放置;

- 以预设的压力将板材夹在上下辊之间;

- 将纸张向后送入滚筒之间,直到仅剩下最小的直端;

- 升起侧辊,弯曲前缘(预弯);

- 继续旋转夹紧辊,将板材卷成圆形;

- 降低前辊并升高对侧辊;

- 旋转壳体以完成圆柱形;

机器通过不断向前送入板材来自动校正并最终确定圆度,直到达到所需的几何形状。

7.0中厚板轧制关键技术

板材轧制是核心的金属成形工艺,融合了工程技术与实践经验。中厚板轧制的成功不仅取决于设备性能,还取决于对材料的深入了解和精准的控制。以下技术至关重要:

7.1预弯处理

在主轧制之前对板材两端进行预弯,可以消除板材起始和结束处的平坦区域。这有助于形成连续的弧形,并避免应力集中或薄弱点。通常使用专用轧辊来实现整个板材的一致曲率。

7.2设备选择:3 卷 vs. 4 卷

- 三辊机:配备两个下辊夹紧装置和一个上辊弯曲装置。适用于中厚板材的通用成型。

- 四辊机:提供更高的精度和自动化程度。非常适合高公差要求以及成型复杂曲线或锥体。

7.3冷轧与热轧

- 冷轧:室温下进行。保持材料强度、表面光洁度和尺寸平整度。适用于薄板或公差较小的部件。

- 热轧:在高温下进行。降低屈服强度,使厚板更容易成型。适用于大型压力容器和结构应用。

7.4渐进式轧制(逐步弯曲)

为了达到所需的曲率,通常需要多次滚压。增量滚压是指每次滚压时逐渐增加滚压压力。这种技术可以最大限度地减少应力集中,提高形状精度,并改善结构完整性。