本文将对等离子切割的工艺类型、操作技巧以及常见应用进行详细的讲解,帮助用户更好地理解和应用该技术,提高切割质量和生产效率。

1.0什么是等离子切割

等离子切割的工作原理是,在电极和工件之间产生电弧,并通过细孔喷嘴进行收缩。这会提高等离子的温度(超过 20,000°C)和速度,使其接近音速。高温等离子射流熔化金属,而电弧的力量会将熔融的材料吹散成熔渣。

这 等离子工艺 非常适合切割金属,包括那些会形成难熔氧化物的金属,例如不锈钢、铝、铸铁和有色合金。切割质量取决于多种因素,但该系统操作简便,通常是最实用、最经济的解决方案。

2.0等离子切割工艺类型说明

等离子切割技术是一种高效、精准的切割工艺,广泛应用于金属加工行业。它利用电弧加热熔化金属材料,具有切割速度快、热影响区小、操作简便等优点。无论是快速切割薄金属板,还是精密加工厚壁管材,等离子切割都能带来卓越的效果。

2.1拖拽切割

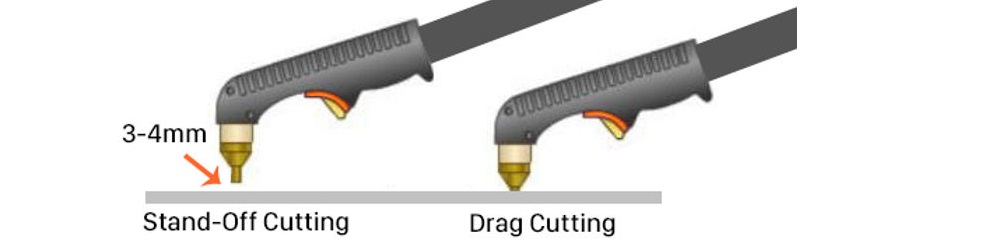

- 原则:将割炬喷嘴沿工件表面拖动进行切割。

- 适用条件:通常适用于电流≤40安培的低电流切割。

- 耗材:需要专门的“拖拽切割喷嘴”。

- 操作提示:

- 可以使用非导电尺来帮助保持直线。

- 从距离操作员最远的一侧开始切割,并将割炬拉向操作员。

- 始终保持割炬垂直于工件表面。

- 以一致、平稳的速度移动,以确保切割精确、整齐。

- 适用材料厚度:一般适用于≤5mm的材料。

2.2间隔切割

- 原则:切割时割炬喷嘴与工件表面保持3-4毫米的距离。

- 耗材:需要与机器电流相匹配的切割喷嘴。

辅助工具:- 隔离导轨

- 滚柱导轨

- 电弧切割导向套件等

- 操作提示:

- 从距离操作员最远的一侧开始切割,并将割炬拉向操作员。

- 保持割炬垂直于工件并以一致、稳定的速度移动,以确保切割整齐。

- 适用场景:非常适合精细切割且控制性好。

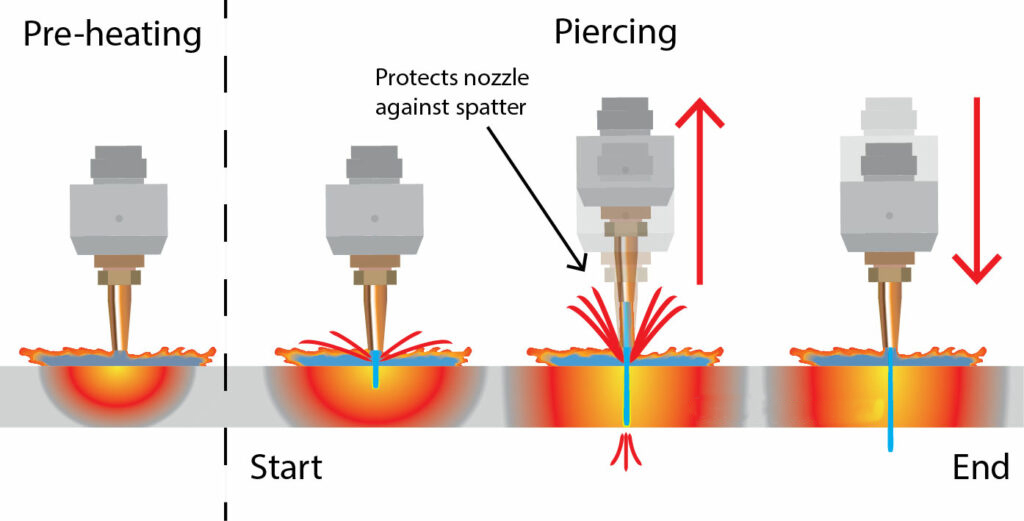

2.3冲孔

- 定义:在工件上快速创建孔,为后续的切割做准备。

- 耗材:使用标准切割喷嘴,确保机器的电流与喷嘴规格相匹配。

- 无需特殊辅助设备

- 穿孔技巧:

- 薄板(<2毫米):

- 将割炬倾斜 15°–30° 角,使喷嘴接触工件。

- 建立弧线后,逐渐过渡到垂直 90° 位置。

- 穿孔后,开始正常切割过程。

- 厚片(≥2mm):

- 保持割炬与工件垂直,距离至少为 12 毫米。

- 建立电弧后,缓慢地将割炬移向工件,直到切割电弧建立。

- 一旦电弧穿透工件底部,将割炬降低至正常切割高度并开始切割过程。

- 薄板(<2毫米):

2.4斜切

- 目的:在板材或管道的边缘形成斜切口,以便在焊接过程中实现更深的焊缝渗透。

- 适用厚度:通常用于厚度≥9毫米的材料。

- 切割喷嘴:使用标准切割喷嘴,确保机器的电流与喷嘴的额定电流相匹配。

- 操作提示:

- 对于手动斜切,使用滚轮导轨和角度导轨来保持一致的斜切角度。

- 常见斜角范围:15°至45°。

- 保持喷嘴距工件3-6毫米。

推荐阅读:什么是管道坡口切割?方法与机器指南

2.5刨削

- 定义:在工件表面形成光滑的坡口,常用于去除焊缝或准备工件背面进行焊接。

- 耗材和设备:

- 需要专门的凿孔喷嘴。

- 应与屏蔽杯和气体分配器一起使用。

- 操作流程:

- 与工件保持 12 毫米距离,倾斜度保持 20°–40°。

- 建立电弧后,慢慢地将喷嘴靠近工件,直到电弧转移到主电弧。

- 保持 20°–40° 的倾斜,一旦电弧稳定,将喷嘴移回约 15 毫米远。

- 以恒定的稳定速度向前移动,形成一个狭窄的U形凹槽(约6毫米宽 x 6毫米深)。凹槽宽度可通过左右移动喷嘴进行调整。

- 保护措施:使用电弧防护罩、气刨防护罩和割炬保护罩来保护设备。

- 适用材料:所有导电金属。

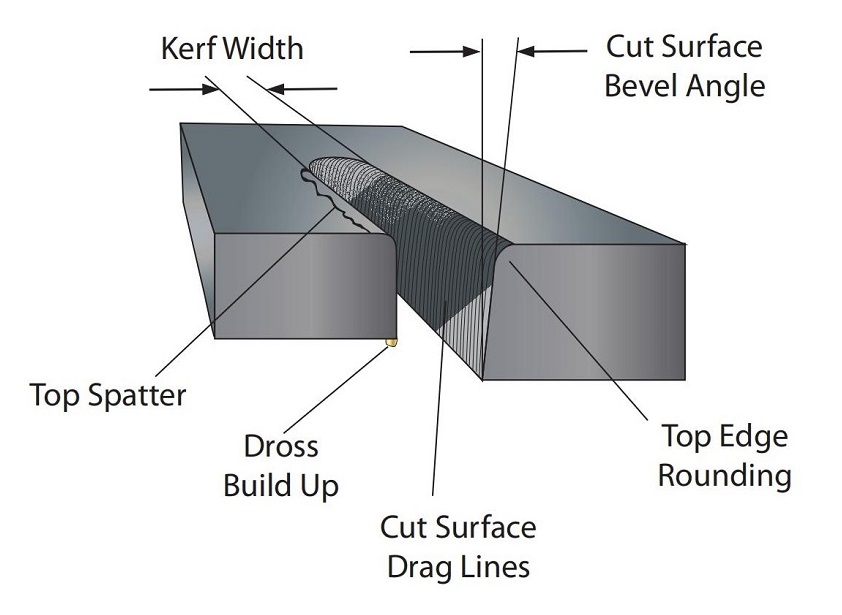

2.6切割质量

等离子切割边缘的质量可以与氧燃料切割相媲美,但由于等离子切割涉及熔化材料,因此切口的上边缘通常表现出:

- 更大的熔融面积

- 边缘不平整

- 圆角或斜角顶角

为了提高切割质量,割炬制造商不断开发更好的割炬设计,以增强电弧收缩,实现整个切割过程中更均匀的加热,并提高整体切割质量。

2.7切割姿势及参数

- 割炬角度:

切割时割炬应垂直于工件表面。

当焊枪采用机械夹紧时,可使用方规来保证垂直度。 - 割炬到工件的距离(间隔距离):

割炬喷嘴与工件之间的距离直接影响坡口角度,距离越大,坡口角度越大。

低电流手持系统(≤40A)通常采用拖拽切割,其中喷嘴直接接触工件。

对于大电流手持系统,建议使用拖曳屏蔽、导轨或切割导轨来保持一致的距离。

自动切割系统通常配备电弧电压控制 (AVC) 系统,也称为“割炬高度控制”。

AVC 通过监测电弧电压来调整割炬高度,确保喷嘴与工件保持恒定的距离,补偿变形、不平整的表面和工作台高度变化,从而确保切割的一致性和质量。

2.8切口宽度

- 定义:切割过程中留在材料上的间隙称为切口。

- 重要性:切口宽度会影响最终产品的尺寸精度。外部尺寸可能会缩小,内部孔径可能会增大,因此在设计和编程时应考虑切口补偿。

- 影响切口宽度的因素:

- 切割电流:电流越大,喷嘴孔径越大,从而导致切口更宽。

- 切割速度:如果速度太慢,材料会完全熔化,切割电弧可能会向前或向侧面延伸,导致喷嘴孔扩大,切口变宽,同时飞溅(熔渣)增多,切割质量下降。

- 典型范围:切口宽度通常为喷嘴孔直径的 2-3 倍。

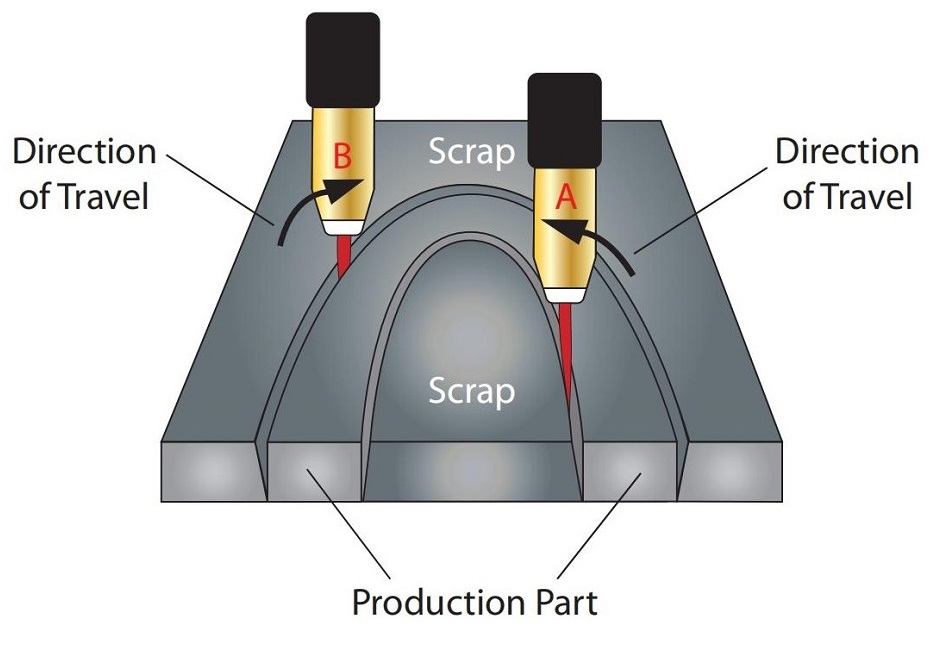

2.9斜角

- 定义:理想情况下,切割应该是垂直的,但等离子切割通常会导致一定的倾斜,称为斜角。

- 原因:切割气体从喷嘴喷出时,带有顺时针旋转的涡流,使切口的一侧更加垂直,而另一侧则趋于倾斜。

切割方向的重要性:

对于圆形切割:

-

- 如果产品是内部圆孔,则切割方向应为顺时针。

- 如果产品为外圆,则切割方向应为逆时针方向。

2.10浮渣

- 定义:熔渣是指切割过程中堆积在工件背面的熔渣和未熔化物质。

- 原因:

- 切割参数不匹配(切割速度、电流、电弧电压、气体压力/流量和气体类型)。

- 高速飞溅:切割速度过快时发生,难以清理,需要打磨才能去除。

- 低速飞溅:切割太慢时会出现,但用刷子或轻敲更容易去除。

2.11顶边圆角

- 定义:切割面顶边的圆化或磨损。

- 原因:

- 当电流过高或喷嘴距离工件太远时发生。

- 常见于厚板切割。

3.0等离子切割的常见应用和具体产品应用

3.1常见应用:

- 金属板切割:等离子切割广泛用于切割钢板、铝板、铜板等金属板材。由于其精度高、切割速度快,非常适合对形状和尺寸有严格要求的工业领域。

- 管道切割:等离子切割不仅适用于金属板材,还适用于各种管材的精密切割,特别是厚壁、大口径管材的精密切割。

- 焊接准备:等离子切割通常用于金属零件的边缘斜切或预处理,特别是在焊接过程中,斜切可以提高焊接接头的质量和穿透深度。

- 凹槽和槽切割:等离子切割可用于在金属表面创建凹槽,常见于焊接或修复过程中。

- 金属板穿孔:等离子切割可以在金属板材上快速打孔,为后续加工做好准备,特别适合较薄的金属板材。

3.2具体产品应用:

- 等离子板材切割机:

这类设备专为切割大型金属板材而设计,广泛应用于船舶制造、钢结构、汽车制造等行业。等离子板材切割机能够高速、高精度地切割各种厚度的金属板材,在高效精细化生产中展现出优势。 - 等离子管道切割机:

这些机器专为切割管道而设计,尤其是大直径或厚壁管道。等离子管道切割机常用于建筑、能源、石油和天然气等行业,用于切割不规则管道、设备和结构部件,具有高生产能力。 - 等离子切割机器人:

与传统手持式等离子切割机相比,等离子切割机器人自动化程度高、精度高,常用于切割复杂零件,尤其在航空航天、汽车制造等行业,可显著提高生产效率和切割精度。 - 数控等离子切割机:

这些切割机利用数控技术精确控制切割路径,适合批量生产和切割复杂形状。数控等离子切割机广泛应用于钣金加工、广告行业和机械制造领域,提供高效、精确的切割解决方案。 - 便携式等离子切割机:

这些机器非常适合现场操作,尤其适合切割大型金属结构或工件。其灵活性使其广泛应用于船舶修理和建筑等行业。

4.0等离子切割常见问题解答

4.1等离子切割与氧燃料切割相比如何?

虽然两种方法都可用于切割金属,但等离子切割速度更快、精度更高,产生的热量更少,从而形成更小的热影响区。氧燃料切割更适合切割较厚的材料,而等离子切割则适用于从薄板到厚板的各种厚度材料。

4.2什么是渣滓?如何才能将其减少到最低限度?

熔渣是切割过程中积聚在工件背面的熔融物质。熔渣是由不正确的切割参数(例如速度、电流和气压)造成的。为了最大限度地减少熔渣,请调整切割速度,确保正确的气压,并避免切割速度过慢或过快。

4.3拖拽切割和远离切割有何区别?

- 拖拽切割:割炬喷嘴沿工件表面拖动,非常适合低电流应用(≤40A)。

- 间隔切割:割炬喷嘴与工件保持 3-4 毫米的距离,适合更高精度和更精细的切割。此方法需要额外的设备,例如导轨。

4.4割炬和工件之间的理想切割距离是多少?

割炬喷嘴与工件之间的距离(称为间距)会影响切割质量。对于低电流系统,喷嘴通常会接触材料(拖拽切割);而对于高电流系统,喷嘴会通过导轨或 AVC(弧压控制)等自动化系统保持恒定距离。

4.5切口宽度是多少?它如何影响切割?

切口宽度是指切割过程中材料上留下的间隙。它会影响最终产品的精度,尤其是在复杂形状和孔切割的情况下。较大的电流和较低的切割速度会增加切口宽度,因此必须在设计阶段考虑到这一点,以补偿尺寸变化。

4.6什么是斜面?何时应使用它?

斜切是指以一定角度(通常在15°至45°之间)切割金属板材或管材边缘的工艺。斜切通常用于焊接准备,以确保适当的焊缝熔深和接头质量。