管道冲孔是机械、建筑、汽车等行业广泛应用的重要加工工艺。在进行管道冲孔时,确保孔径、孔位置和孔形状的准确性至关重要,尤其是在处理不同材质和规格的管道时。

ISO 标准对公差提供了详细的规范,帮助制造商实现高精度加工,并确保每个孔都符合设计要求,无论是方管还是圆管。

1.0管道冲孔加工的基本要求

管道冲孔通常采用管道冲孔机进行,孔形和位置的准确性直接影响管道在后续生产环节的适应性和装配效率。因此,控制加工精度是提高产品质量的关键。

2.0ISO标准在管道冲孔中的应用

2.1 ISO 286:尺寸公差标准

ISO 286 规定了管道冲孔尺寸公差、覆盖孔径、管径及其他尺寸公差的规定。

在管道打孔过程中遵守 ISO 286 标准可确保打孔管道符合设计要求,并最大限度地减少因公差问题造成的返工或不合格产品。

| ISO 孔公差(ISO 286-2) | ||||||||||||||||||||

| 标称孔径(毫米) | ||||||||||||||||||||

| 超过 | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| 公司 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| 微米 | ||||||||||||||||||||

| E6 | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E7 | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| F6 | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F7 | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F8 | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| G6 | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G7 | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| 八国集团 | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| H6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H7 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H8 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H9 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H10 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H11 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| J6 | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| J7 | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| J8 | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| JS6 | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| JS7 | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| JS8 | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| K6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| K7 | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| K8 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| M6 | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| M7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| M8 | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| N6 | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| N7 | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| N8 | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| P6 | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| P7 | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| P8 | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| R6 | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| R7 | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2ISO 286 尺寸公差表 - 孔径公差

该表描述了基于不同IT等级(公差等级)的各孔径范围的孔径公差。

| 尺寸范围(毫米) | IT7公差(毫米) | IT8公差(毫米) | IT9公差(毫米) |

| 1 – 3 | ±0.020 | ±0.025 | ±0.030 |

| 3 – 6 | ±0.025 | ±0.030 | ±0.035 |

| 6 – 10 | ±0.030 | ±0.035 | ±0.040 |

| 10 – 18 | ±0.035 | ±0.040 | ±0.045 |

| 18 – 30 | ±0.040 | ±0.045 | ±0.050 |

| 30 – 50 | ±0.050 | ±0.060 | ±0.070 |

2.3ISO 286 尺寸公差表 – 轴径公差

该表显示了基于不同 IT 等级的轴直径公差。

| 尺寸范围(毫米) | IT7公差(毫米) | IT8公差(毫米) | IT9公差(毫米) |

| 1 – 3 | ±0.020 | ±0.025 | ±0.030 |

| 3 – 6 | ±0.025 | ±0.030 | ±0.035 |

| 6 – 10 | ±0.030 | ±0.035 | ±0.040 |

| 10 – 18 | ±0.035 | ±0.040 | ±0.045 |

| 18 – 30 | ±0.045 | ±0.050 | ±0.060 |

| 30 – 50 | ±0.060 | ±0.070 | ±0.080 |

2.4ISO 286 IT等级公差表

该表显示了不同 IT 等级的公差范围,有助于选择合适的公差精度。

| IT等级 | 公差范围(毫米) |

| IT01 | ±0.0025 |

| IT2 | ±0.005 |

| IT3 | ±0.010 |

| IT4 | ±0.015 |

| IT5 | ±0.025 |

| IT6 | ±0.050 |

| IT7 | ±0.080 |

| IT8 | ±0.120 |

| IT9 | ±0.180 |

2.5ISO 286 公差带计算表

该表显示了不同公差带(例如H7和H7)的孔和轴之间的允许偏差。

| 适合类型 | 孔公差(毫米) | 轴公差(毫米) |

| H7 | ±0.025 | 0.000 |

| H8 | ±0.030 | 0.000 |

| h7 | ±0.025 | ±0.000 |

| h8 | ±0.030 | ±0.000 |

2.6ISO 286 直径公差表(孔径和轴径)

本表列出不同尺寸范围内孔径、轴径的公差,适用于机械加工中的配合精度控制。

| 尺寸范围(毫米) | 孔公差(毫米) | 轴公差(毫米) |

| 3 – 6 | ±0.025 | ±0.020 |

| 6 – 10 | ±0.035 | ±0.030 |

| 10 – 18 | ±0.045 | ±0.035 |

| 18 – 30 | ±0.060 | ±0.045 |

| 30 – 50 | ±0.080 | ±0.060 |

2.7ISO 286 公差带和配合表

该表列出了孔和轴配合的不同公差带(例如 H7、h7 和 P7),有助于确保配合精度。

| 适合类型 | 孔公差(毫米) | 轴公差(毫米) |

| H7 | ±0.025 | 0.000 |

| H8 | ±0.030 | 0.000 |

| h7 | ±0.025 | ±0.000 |

| h8 | ±0.030 | ±0.000 |

| P7 | ±0.030 | 0.000 |

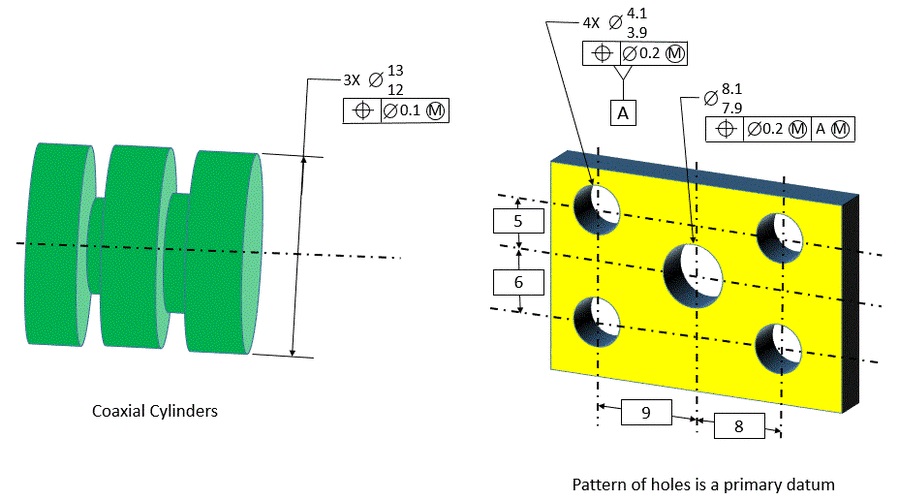

2.8 ISO 1101:几何公差

ISO 1101 标准确保冲孔后的孔位和形状符合设计要求,尤其适用于孔位精度至关重要的精密加工。通过适当设置几何公差,制造商可以保证每个孔的准确位置和形状,避免装配和焊接过程中出现错误。

ISO 1101 是一项国际标准,定义了机械零件的几何公差,例如其形状、尺寸精度和装配要求。它提供了用于表示制造和装配过程中允许的几何偏差的符号和方法。几何公差通常适用于对精度要求较高的零件,例如轴承、齿轮和齿条。

3.0ISO 1101 的关键方面:几何公差

几何公差符号

ISO 1101 定义了各种符号来表示不同的几何要求。常见的几何公差符号包括:

- 直线度(⎯):确保表面或轮廓在指定范围内保持平直。

- 平坦度(▭):确保表面保持在指定的平面内。

- 圆度(O):确保圆形轮廓的圆度在可接受的范围内。

- 圆柱度(◯):确保圆柱形状的轴和直径保持在指定的公差范围内。

- 垂直度(⊥):确保两个表面或轴之间的关系是垂直的。

- 平行性(∥):确保两个表面或线保持平行。

- 同心度(⌀):确保两个圆形特征的轴重叠。

- 位置公差(⊙):定义空间中孔、轴或其他特征的位置公差。

3.1尺寸标注的几何公差

几何公差通常与尺寸标注结合使用,以明确工件的精确形状和装配要求。例如:

- 孔几何公差:常用于规定孔在平面内的位置和偏差。

- 轴的几何公差:可以包括直线度、圆度或同心度。

3.2几何公差的应用

在实践中,几何公差与其他尺寸公差一起使用,以确保产品在装配和使用过程中能够正常运转。ISO 1101 提供了解释和应用这些公差符号的详细规则,以确保制造过程符合设计规范。

3.3常见几何公差表

| 公差类型 | 象征 | 意义 | 应用范围 |

| 直线度 | ⎯ | 确保表面或线条处于指定的直线度范围内 | 适用于所有线性轮廓和表面 |

| 平整度 | ▭ | 确保表面平坦,所有点均位于指定平面内 | 用于平面加工零件 |

| 圆度 | 哦 | 确保轮廓在指定的圆度范围内 | 用于轴和孔等圆形特征 |

| 圆柱度 | ◯ | 确保圆柱面在指定的圆柱度范围内 | 适用于所有圆柱形零件 |

| 垂直度 | ⊥ | 确保两个表面或轴之间的垂直关系 | 用于需要精密装配的部件 |

| 并行性 | ∥ | 确保两个表面或线平行 | 用于需要精密装配的部件 |

4.0ISO 2768:尺寸的一般公差

ISO 2768 为机械设计中的尺寸提供通用公差指南,包括线性和角度尺寸的公差。它通常用于不需要精确公差控制的非关键尺寸。对于管道冲孔,该标准有助于保持不直接参与关键功能连接但仍需满足质量标准的零件的整体尺寸精度。

4.1ISO 2768 公差表 – 线性尺寸的一般公差

| 尺寸(毫米) | 公差(毫米) |

| 0.5 – 3 | ±0.05 |

| 3 – 6 | ±0.10 |

| 6 – 30 | ±0.15 |

| 30 – 120 | ±0.20 |

| 120 – 400 | ±0.30 |

| 400 – 1000 | ±0.50 |

4.2ISO 2768 公差表 – 角度尺寸的一般公差

| 角度(°) | 公差(°) |

| 0 – 10 | ±1.0 |

| 10 – 30 | ±1.5 |

| 30 – 90 | ±2.0 |

| 90 – 180 | ±2.5 |

这些公差用于确保零件能够正确组装,即使它们在尺寸精度方面并不那么重要。

5.0孔定位和其他特殊考虑

除了尺寸和几何公差外,孔位置控制是管道冲孔的另一个关键因素。孔相对于管道整体结构的位置必须符合设计规定的位置公差。ISO 1101 规定了如何定义孔的位置公差,以确保孔相对于管道位于正确的位置。

位置公差(ISO 1101):位置公差定义了孔位置的可接受偏差。它通常由参考点或基准定义,对于确保孔与其他部件正确对齐至关重要,例如当管道焊接或与其他部件安装时。

6.0冲压低碳钢的间隙指南

| 冲压低碳钢的间隙指南 | |||||||||||||||||||

| 低碳钢厚度 | |||||||||||||||||||

| 冲床 尺寸 |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0冲压低碳钢的推荐吨位

| 冲压低碳钢的推荐吨位 | |||||||||||||||||||||

| 厚度 低碳钢 |

冲孔尺寸 | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1结论

ISO公差标准在确保管道冲孔和其他机械加工操作的精确执行方面发挥着至关重要的作用。遵循这些国际公认的标准,制造商可以确保冲孔符合尺寸和几何要求,从而生产出高质量、可靠的产品。

7.2附录:管道冲孔常用公差

| 类型 | 公差(毫米) | 笔记 |

| 孔径 | ±0.10 – ±0.20 | 取决于管道尺寸和材质 |

| 洞位 | ±0.10 – ±0.20 | 根据参考点或基准 |

| 垂直度 | ±0.05 – ±0.10 | 确保孔与管道垂直 |

| 孔的圆度 | ±0.05 – ±0.10 | 确保孔保持圆形 |

| 孔的平面度 | ±0.05 – ±0.10 | 确保冲孔表面保持平整 |

通过参考这些表格并遵循适当的标准,制造商可以确保打孔过程保持精度,并且管道在最终产品中正确配合。

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/