介绍

铝材具有密度低、强度高、耐腐蚀、导电导热性能优异等特点,广泛应用于建筑、航空航天、汽车、电子和家用电器等领域。切割是铝材加工的核心预处理工序,直接决定尺寸精度、边缘质量、生产效率和成本。本文重点介绍“如何切割铝材”,并详细阐述两种基本方法:手工切割和无锯切割。

1.0铝材手工切割:基础实用指南

手动切割无需电力,入门门槛低。它适用于小批量加工、现场紧急维修或缺乏专业设备的场合。其核心目标是控制切割直线度并最大限度地减少毛刺。

1.1工具选择和准备

- 核心工具:高速钢(HSS)细齿钢锯条(18-24 TPI);硬质铝合金可选用硬质合金锯条。其他工具包括:虎钳(带橡胶衬垫钳口)、卷尺(精度≥1mm)、记号笔、直角尺/角度尺、中/细齿锉刀以及铝切削液或煤油。

- 安全防护:佩戴防割手套、安全护目镜和长袖工作服,避免皮肤接触切割区域。

- 固定铝材:将铝材放入虎钳中,使切割线与钳口平行,并以适中压力夹紧。对于长度超过 1 米的细长铝材,应增加支撑点以防止弯曲或变形。

1.2操作步骤

- 测量和标记:使用卷尺测量尺寸(公差±0.5mm)。使用直角尺/角尺划线2-3次。对于圆形或不规则形状的材料,确保标记形成闭合的圆环。

- 切割定位:将钢锯与切割面保持 45°-60° 角。轻轻来回锯切 3-5 次,形成导向槽(锯缝),防止锯片偏移。

- 稳定切削:保持刀片紧贴导向槽。以每分钟 10-15 次的切削速度,施加适中压力(避免刀片弯曲)。每切削 3-5 次后涂抹切削液,以降低温度并防止刀片卡死。

- 完成切割:当切割深度达到 2/3 时,减慢切割速度并减轻压力。对于空心管或薄壁材料,在切割即将完成时支撑住待切割的部件,轻轻掰断。

- 去毛刺:先用中齿锉进行单向去毛刺,再用细齿锉进行精修。目标表面粗糙度为 Ra ≤ 6.3μm。

1.3适用场景和预防措施

- 适用范围:铝板(厚度≤5mm)、薄壁管材(外径≤30mm)、铝角钢(截面≤50mm)和型材(长度≤1m)。适用于小批量(≤10件)加工。

- 防范措施:

- 请勿使用粗齿刀片(≤14 TPI)

- 避免用力过猛,以免刀片断裂。

- 用刷子清理铝屑(切勿用手直接接触)。

- 对于硬质铝合金(7075系列),应缩短单次切削时间并增加切削液使用频率。

2.0铝材无锯切割:非锯切技术方案

无锯切割包括刀具加工、激光、等离子、水刀和剪切方法——适用于从家庭紧急情况到工业精密加工的各种场景。

2.1核心技术对比表

| 切割方法 | 适用场景 | 尺寸精度 | 削减效率 | 设备成本 | 核心优势 | 安全要点 |

| 工具加工 | 厚度≤3mm的板材、薄壁管材、精细切割件 | ±0.2-0.5毫米 | 低(手动)/中(机械) | 低至中等 | 切口平滑,无热变形 | 手动刮削时控制力度;机械切割时使用冷却液 |

| 激光切割 | 0.1-20mm 材料(所有类型),复杂形状,批量生产 | ±0.05-0.1毫米 | 高(手动 10-20 倍) | 高的 | 非接触式、小热影响区 (HAZ) | 佩戴激光防护眼镜;通风换气,清除铝粉尘 |

| 等离子切割 | ≥6mm 厚板材、厚壁管材、低精度工业加工 | ±0.5-1毫米 | 中高 | 中等的 | 适用于厚纸,成本适中 | 远离易燃物;穿戴阻燃装备和口罩 |

| 水射流切割 | 厚度≥10mm的板材、敏感合金、高精度复杂形状 | ±0.05-0.1毫米 | 中等的 | 高的 | 不发生热变形,环保,无粉尘 | 保护高压软管;密封磨料储存容器 |

| 剪切 | ≤1mm 薄板、箔材、直线批量切割 | ±0.3-0.8毫米 | 高(直切) | 低至中等 | 操作便捷,成本低廉 | 调整刀片间隙以防止材料起皱 |

2.2无锯方法的详细操作步骤

- 工具加工:

- 手动操作:使用铝专用硬质合金刮刀(每次刮削量≤0.5mm,单向)

- 机械加工:使用车床/铣床,配铝专用硬质合金刀具(前角 15°-20°,后角 5°-8°)

- 速度设置:100-300米/分钟(软铝);较低值(硬铝)

- 务必使用切削液

- 激光切割:

- 设备:光纤激光切割机(波长1064nm)

- 功率设置:500-1000W(≤3mm);1000-3000W(3-10mm);3000-6000W(10-20mm)

- 切割速度:2-15米/分钟

- 聚焦:表面以下 0.5-1 毫米

- 辅助气体:氮气(压力 0.3-0.8MPa),用于防止氧化

- 等离子切割:

- 设备:空气等离子切割机或专用铝等离子切割机

- 气体:氩气或氩氢混合气(8:2)

- 当前设置:60-80A(6-10mm);80-120A(10-20mm)

- 切割速度:300-800毫米/分钟

- 喷嘴间距:5-10毫米

- 水射流切割:

- 压力:300-400MPa

- 磨料:80-120目

- 切割速度:100-500毫米/分钟(材料越厚,切割速度越慢)

- 术后处理:清除废水和废弃磨料;确保高压防护

- 剪切:

- 手动操作:使用锡剪(将宽板切割成≤50mm的段)

- 机械方面:调整刀片间隙(铝材厚度为 5%-10%);确保压紧装置夹紧。

3.0铝型材的精密切割解决方案

3.1适用于各种铝切割场景的适应表

| 铝型 | 规格 | 推荐方法 | 核心工具/设备 | 关键操作点 |

| 铝板 | 薄(≤1毫米) | 手动剪切、电动剪切、激光切割 | 锡剪,500-1000W光纤激光器 | 剪切:防止弯曲。激光切割:使用氮气;轻轻打磨边缘。 |

| 铝板 | 中等(1-6毫米) | 手锯、圆锯、激光、等离子切割机 | 细齿手锯,60-80齿铝制圆锯片 | 手锯:夹紧。圆锯:转速 2000-3000 转/分 |

| 铝板 | 厚度(≥6毫米) | 水射流、等离子切割、高功率激光 | 水刀切割机、等离子切割机、3000W以上激光切割机 | 水射流:添加磨料。等离子切割:保持喷嘴速度均匀。 |

| 铝管 | 薄壁(≤2mm) | 手锯 + V 型块、激光切割机、管材切割机 | 细齿锯、V型块、1000-2000瓦激光器 | 将管子装满木屑;确保刀片垂直。 |

| 铝管 | 厚壁(≥2mm) | 硬质合金手锯、车床、冷锯 | 硬质合金锯片、车床、专用管材切割机 | 切到一半之前轻轻掰断,以防止崩边。 |

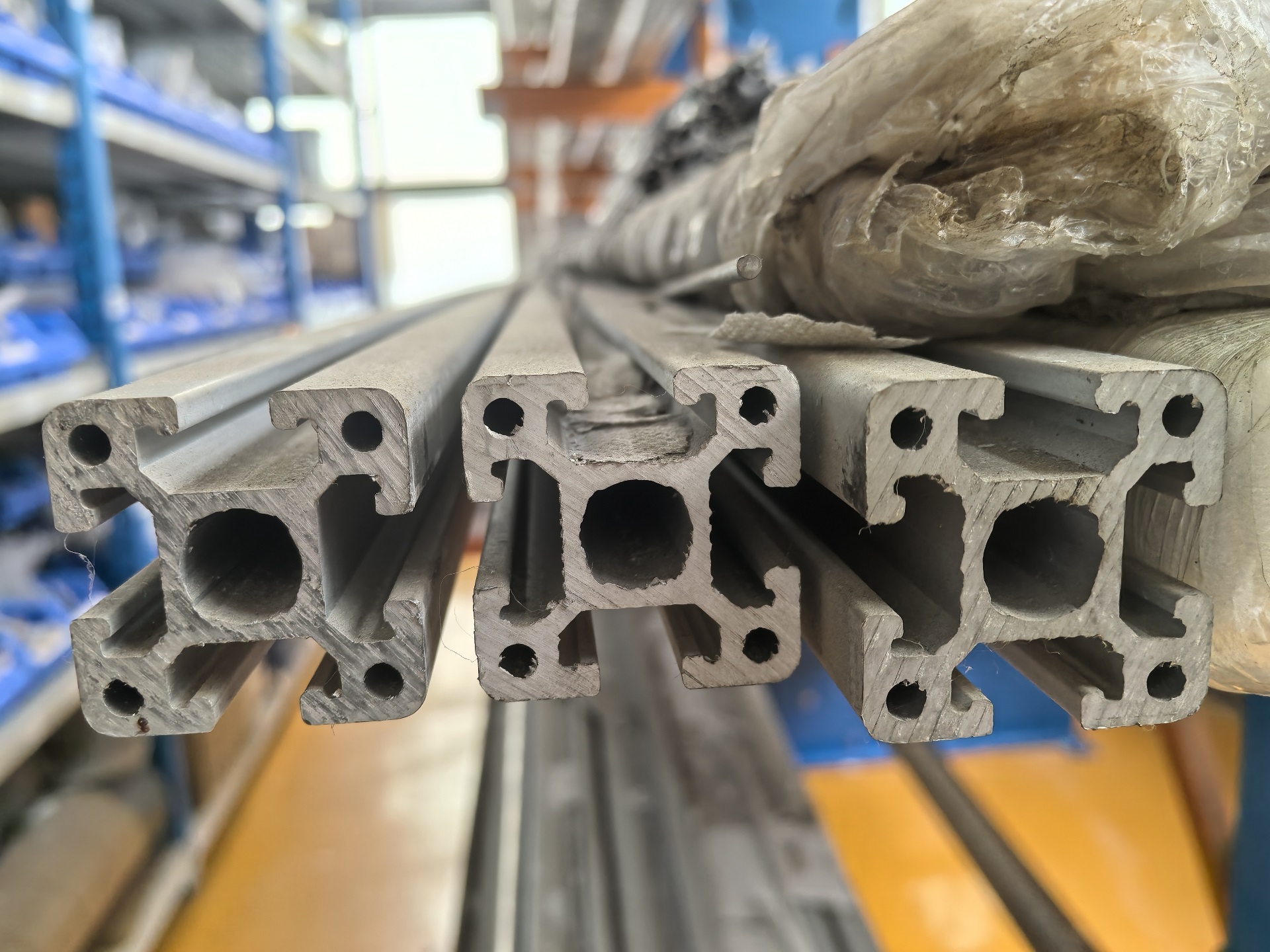

| 铝型材 | 门窗/工业 | 手锯、圆锯、斜切锯 | 细齿锯、铝制锯片、斜切锯 | 橡胶包裹虎钳钳口;使用导轨操作圆锯 |

| 铝角 | 薄(≤5毫米) | 手锯,圆锯 | 细齿锯,角度可调圆锯 | 用直角尺校准角度;批量切割时使用圆锯。 |

| 铝角 | 厚度(≥5毫米) | 圆锯、等离子切割机、激光切割机 | 铝制圆形刀片,等离子切割机 | 加强冷却以防止热裂纹 |

| 铝合金 | 软(6061/5052) | 手锯、圆锯、激光、机械加工 | 细齿锯,铝制锯片,激光 | 提高切削速度;使用切削液防止咬合。 |

| 铝合金 | 困难(7075/2024) | 激光切割、水刀切割、硬质合金圆锯 | 3000瓦以上激光、水刀、硬合金刀片 | 降低切削速度;冷却液流量≥5升/分钟 |

3.2辅助专用切割技术

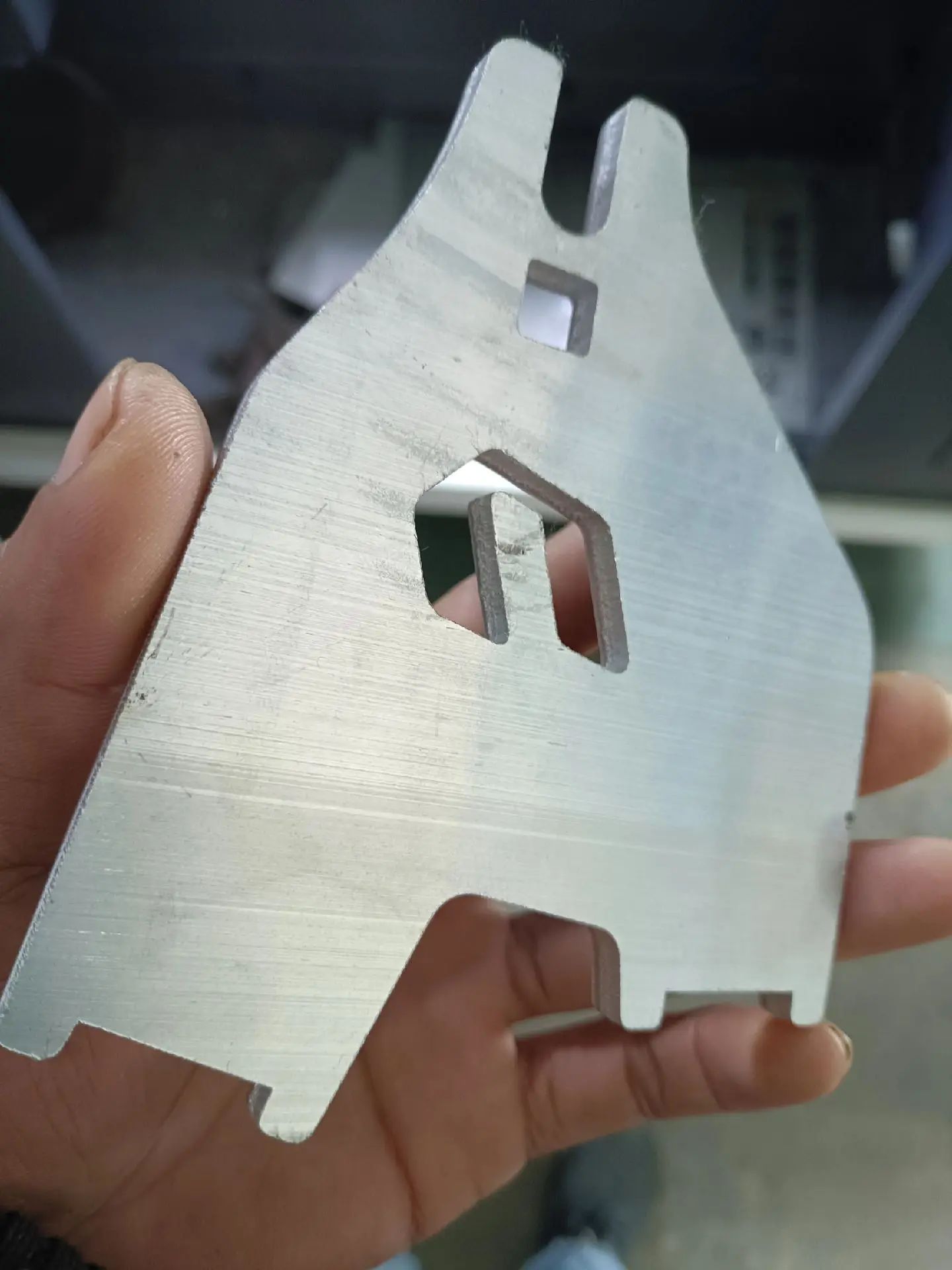

- 异形切割:

- 使用角度尺校准角度(45°/90°)。

- 牢固夹紧,避免空心截面被压碎。

- 工业级:采用专用铝材切割机(45°斜接接头误差≤±0.1°)

- 硬合金切削:

- 切割后用放大镜检查微裂纹

- 激光切割:提高功率,降低速度

- 请勿使用普通钢锯条

4.0铝材圆锯切割:技术细节

圆锯切割非常适合中等批量的直线切割。切割效果取决于锯片的选择、转速控制以及冷却/润滑情况。

4.1圆锯切割的核心参数

| 铝材类型/厚度 | 刀片选择(齿数/材质) | 转速(转/分钟) | 进给速度(毫米/分钟) | 冷却液需求 | 适用场景 |

| 薄板(1-3毫米) | 80齿/硬质合金刀头铝制刀片 | 3000-3500 | 80-100 | 持续喷洒(防止结痂) | 中等长度的直发 |

| 中号平板(3-6毫米) | 60-80齿/硬质合金刀头铝制刀片 | 2500-3000 | 50-80 | 连续喷涂(冷刀片) | 中等批量加工、建筑 |

| 细管(≤2mm) | 80齿/硬质合金刀头铝制刀片 | 2500-3000 | 30-50 | 少量多次涂抹(避免堆积) | 门窗制造 |

| 型材(截面≤80mm) | 60-70齿/硬质合金刀头铝制刀片 | 2000-2500 | 40-60 | 连续喷涂;清除空腔碎片 | 结构框架,建筑 |

| 软合金(6061) | 60-80齿/硬质合金刀头铝制刀片 | 2500-3500 | 60-90 | 标准润滑(防止粘连) | 中等批量通用加工 |

| 硬质合金(7075) | 70-80齿/涂层硬质合金刀片 | 1500-2000 | 30-50 | 高流量喷雾(强力冷却) | 精密零件加工 |

4.2操作步骤

- 参数设置:根据工作台选择刀片、转速和进给速度。加工软铝时使用较高转速;加工硬合金/厚坯料时使用较低转速。

- 夹具:将铝材牢固地夹在工作台上。将切割线与导轨对齐。对于细长型材,需添加支撑。

- 切割操作:启动锯机,待其达到全速运转后再进行切割。稳定进给,同时持续喷洒切割液。避免长时间高速空转。

- 后处理:待刀片完全停止后再进行材料去除。用锉刀去除毛刺,并清理刀齿上的碎屑。

4.3防范措施

- 刀片保养:定期检查;如有磨损或缺损,请更换。

- 工具兼容性:切勿使用木工刀片切割铝材。

- 切削液维护:定期更换切削液以保持其有效性。

5.0专业切割设备:分类与选择

铝切割机 按自动化程度和切割原理分类,专为大规模、高精度加工而设计。

5.1按自动化程度分类

手动铝切割机

- 核心结构:铸铁框架 + 手动虎钳 + 硬质合金刀片(300-400mm) + 简易冷却喷嘴

- 主要参数:切割角度0°-45°(公差≤±0.2°),尺寸精度±0.1-0.3mm,适用于≤10mm厚板材/≤80mm厚管材

- 适用场景:小批量(≤50件/批)、定制订单、现场安装

- 优点:结构简单、占地面积小、投资少、易于维护

半自动铝材切割机

- 核心结构:气动/液压夹紧 + 自动送料导轨 + 循环冷却系统

- 关键参数:角度公差≤±0.15°,尺寸精度±0.08-0.2mm,效率30-80件/小时

- 适用场景:中等批量(50-300 件/批)、标准化型材加工(门窗框、管材)

- 优势:效率提高2-3倍,精度稳定,劳动强度降低

全自动铝材切割机

- 核心结构:PLC控制系统+伺服送料+自动上下料+废料收集

- 关键参数:角度公差≤±0.1°,尺寸精度±0.05-0.1mm,效率100-300件/小时

- 适用场景:大批量(≥300件/批)、精密零件(汽车零部件、幕墙龙骨)

- 优势:可24小时连续运行,精度高,一致性好,制造工艺灵活。

5.2核心选择建议

- 维护注意事项:

- 定期检查刀片、喷嘴和切割头是否有磨损或损坏。

- 根据制造商建议更换切削液和过滤器(工业用途通常每 3-6 个月更换一次)。

- 每季度校准导轨精度,以保持尺寸精度

- 每周清理木屑收集系统,以防止设备堵塞。

6.0安全操作标准和质量控制点

6.1安全操作标准

- 强制性防护装备:

- 所有操作:防割手套 + 安全护目镜

- 激光/等离子切割:专用波长兼容的防护眼镜/面罩

- 高粉尘环境(激光/等离子):N95+ 防尘口罩

- 等离子切割:阻燃工作服 + 耐热手套

- 操作前工具检查:

- 钢锯条:检查是否紧固且无裂纹

- 圆锯:检查锯片安装是否牢固以及防护罩功能是否正常

- 动力设备:检查线路、冷却系统和紧急停止按钮

- 切削液:确保合适的液位并与铝材兼容

- 工作环境要求:

- 保持通风(对于激光/等离子切割尤其重要,可以去除铝粉和烟雾)

- 保持工作区域干燥,无油污、碎屑和易燃物

- 为激光/等离子工作站配备干粉灭火器(D类,适用于金属火灾)。

- 在作业设备周围划定清晰的安全区域(最小半径1.5米)

- 操作禁令:

- 没有全套防护装备,切勿进行任何切割作业。

- 不得加工未夹紧或不稳定的工件

- 切割过程中/切割后立即切勿触摸旋转刀片、切割头或高温工件。

- 未经授权,严禁操作专业设备(仅限受过培训的人员操作)。

- 不得改装安全防护装置或紧急停止系统

6.2质量控制点

- 尺寸精度保证:

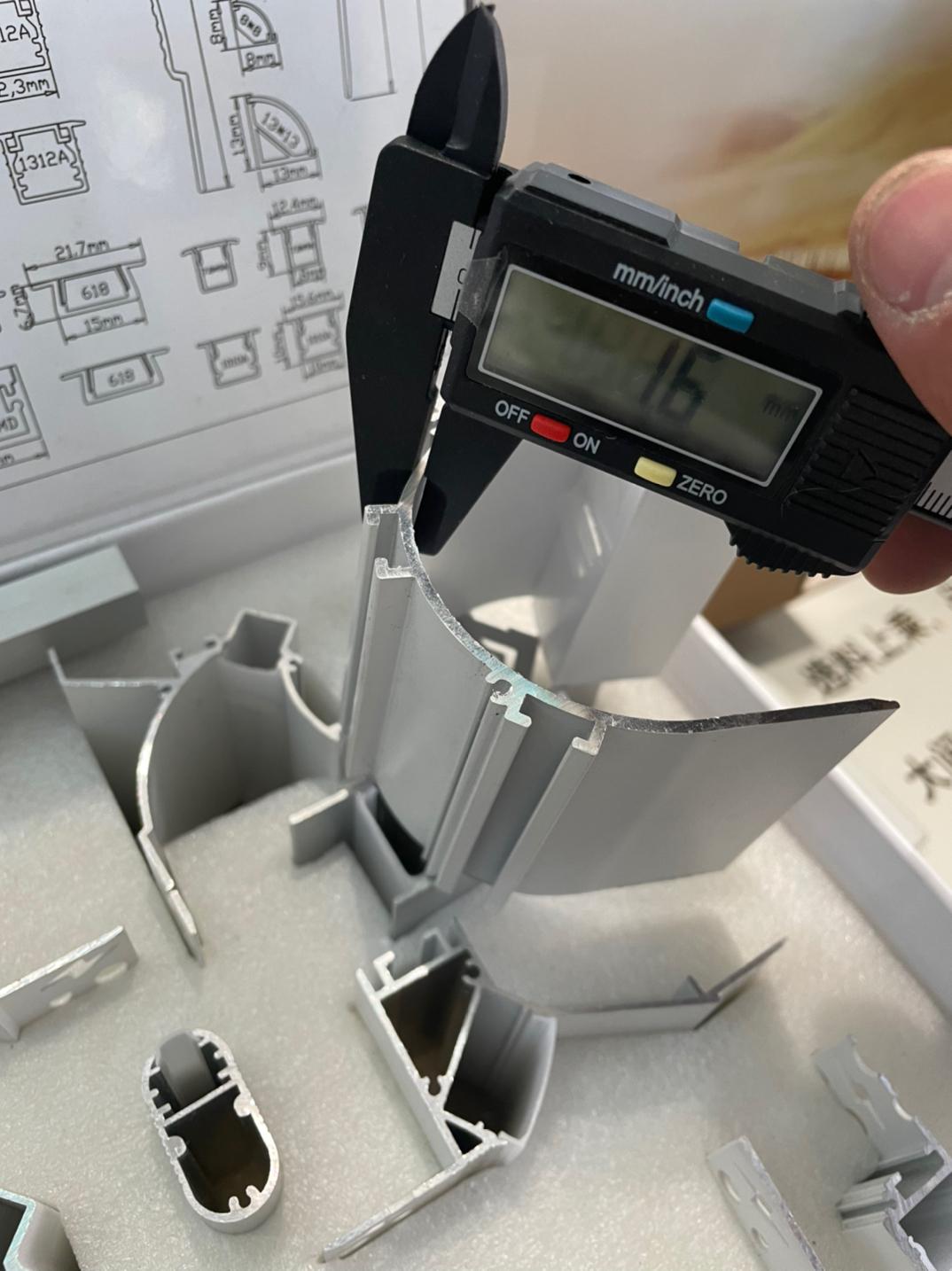

- 每次轮班前校准测量工具(卷尺、卡尺、角度尺)。

- 批量加工时,每10件进行抽样检验(高精度零件采用100%检验)。

- 容差基准:

- 手工切割:≤±0.5mm

- 半自动设备:≤±0.2mm

- 全自动/精密切割(激光/水刀):≤±0.1mm

- 切割质量标准:

- 目视检查:切割边缘必须垂直(垂直度公差≤0.1mm/m),且无明显毛刺、崩边或熔渣。

- 表面要求:铝表面无划痕、凹痕或压痕

- 结构完整性:无微裂纹(对于7075等硬质合金尤其重要)

- 后期处理要求:

- 切割后立即去除毛刺(使用锉刀、去毛刺工具或砂纸)

- 对于可焊接的零件:去除切割边缘的氧化层(用砂纸或钢丝刷)。

- 清洗所有工件,去除切削液残留物和铝屑。

- 材料保护:

- 避免长时间暴露于潮湿环境中(铝在潮湿环境中氧化迅速)。

- 用保护膜包裹精密部件,以防止在储存/运输过程中刮伤。

- 将成品零件与原材料分开,以防止污染。

7.0结论

本指南中提供的表格和技术参数可作为快速参考工具,帮助用户根据特定的铝材类型、厚度和生产要求选择合适的切割方法。通过结合合适的设备、正确的切割技巧以及严格的安全/质量控制规程,加工商可以获得最佳的切割效果,从而最大限度地提高效率、减少浪费并确保工件的完整性。

随着技术的进步,铝切割工艺也在不断向更高精度、更高自动化程度和更环保的工艺方向发展(例如,低废料激光切割、可生物降解的切割液)。采用专业化的专用设备仍将是各行业铝加工生产效率和质量提升的关键驱动因素。