1.0不锈钢管弯管工艺介绍

1.1不锈钢材料特性及折弯适应性

不锈钢因其高强度、耐腐蚀性和优异的延展性而成为工业制造中的关键材料。

坚硬但易成型:通过适当的工艺,不锈钢可以弯曲成复杂的形状,使其适合定制原型和精密部件。

行业优势:

- 耐用性:耐腐蚀和抗氧化性能使其成为恶劣环境的理想选择。

- 弹性和强度:提供结构稳定性和成型灵活性。

1.2 不锈钢管弯管的主要行业应用

| 行业 | 典型应用 | 工艺要求 |

| 汽车 | 排气管、底盘框架、燃油管路 | 高精度折弯、回弹控制、耐高温 |

| 医疗的 | 手术器械支架、医用导管 | 无菌表面处理,小半径精密弯曲 |

| 建造 | 扶手、装饰结构、幕墙支撑 | 美观度要求高,无痕折弯 |

| 活力 | 石油管道、核电部件 | 厚壁管弯曲、抗应力腐蚀 |

2.0不锈钢管弯曲的挑战和解决方案

2.1材料特性和弯曲难度

- 高强度和延展性:不锈钢兼具高强度和良好的延展性,适用于结构部件和工业设备。

- 挑战:强度高→需要更大的弯曲力,增加机器负荷。延展性高→易回弹,影响成形精度。

- 耐腐蚀性:弯曲过程中的表面损坏(例如划痕、凹痕)可能会降低耐腐蚀性,因此必须避免过度摩擦。

2.2不同不锈钢等级的加工差异

| 不锈钢型 | 加工特性 | 克服挑战 | 建议的解决方案 |

| 304 不锈钢 | 延展性好,用途广泛 | 回弹显著,需要控制半径 | – 回弹补偿模具设计 – 稍微过度弯曲(+2°~5°) |

| 316不锈钢 | 添加钼,耐腐蚀性更强,但更坚硬 | 需要更多力量,容易加工硬化 | – 使用大吨位液压/数控弯管机 – 降低弯曲速度 |

| 双相不锈钢 | 强度高、韧性好但加工困难 | 容易开裂,回弹控制复杂 | – 预热(200~300°C) – 采用渐进式多道弯曲 |

3.0弯曲工艺方法概述

不锈钢管弯曲可以通过多种方法实现,每种方法都适用于特定的管道尺寸、材料特性和精度要求。选择正确的工艺会直接影响成形精度、表面光洁度和结构可靠性。

本节介绍五种常见的弯曲技术——手动、液压、数控、滚弯和热弯——重点介绍它们的适用应用、设备类型和标准操作步骤。

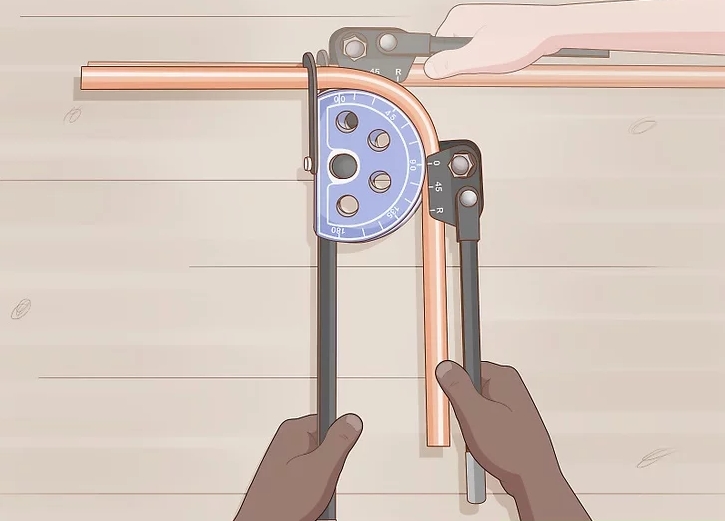

3.1手动弯管(手动弯管机)

适用场景:批量小、管径小(一般≤25mm)、精度要求低。

设备:手动弯管机(配有不同尺寸的模具)。

操作步骤:

- 选择模具:根据管道的外径(OD)选择合适的弯管模具。

- 修理管道:将管子插入弯管机,确保一端靠在定位块上,并且弯管起点与模具中心对齐。

- 标记弯曲位置:使用标记来指示弯曲的开始位置。

- 手动操作:慢慢拉动手柄,将管子绕模具弯曲至所需角度(参考角度刻度)。

- 回弹补偿:由于不锈钢具有弹性,因此稍微弯曲(2°–5°)即可抵消回弹。

- 拆除管道:松开夹具并检查弯曲角度和圆度。

3.2液压弯管机(液压弯管机)

适用场景:中型到大型管道(DN15–DN150),中到高精度要求。

设备:液压弯管机(含液压泵、模具、夹紧装置)。

操作步骤:

- 安装模具:根据管径安装匹配的弯管模、夹紧模、压管模。

- 设置参数:设置弯曲角度(例如 90°)和速度(较慢的速度有助于避免起皱)。

- 修理管道:将管子放入机器并用夹紧模具固定,确保管端与弯管模具对齐。

- 启动液压泵:按下按钮启动液压缸,液压缸使弯管模绕其轴线旋转以弯曲管道。

- 保持压力:保持压力 2-3 秒以减少回弹。

- 重置并移除管道:松开液压系统,拆下管道,检查是否有凹痕或椭圆变形。

3.3数控弯管机(数控弯管机)

适用场景:复杂的 3D 弯头、大批量生产、高精度(例如汽车排气系统)。

设备:数控弯管机(伺服电机驱动,PLC控制系统)。

操作步骤:

- 编程: 通过控制面板输入折弯参数(角度、半径、进给速度)或导入CAD图纸。

- 夹紧管道: 将管子送入装载架;机器会自动夹紧并对齐。

- 自动折弯:

- 夹紧模将管材固定到位,而弯曲模则根据程序旋转。

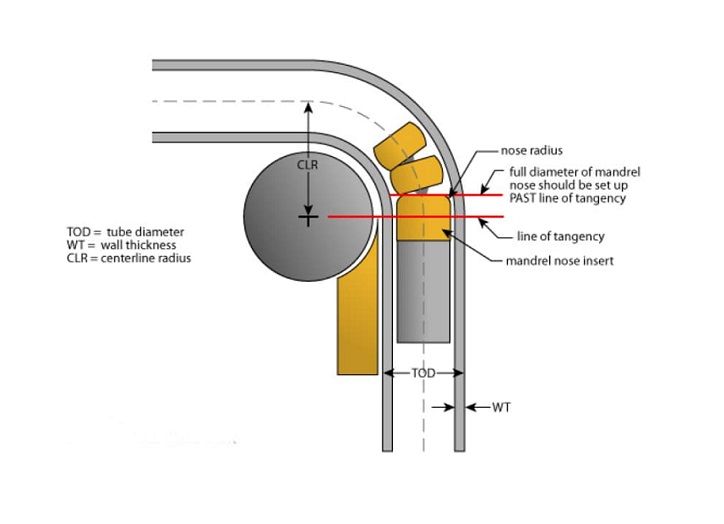

- 心轴可防止管道塌陷,助推器可防止起皱。

- 每次弯曲后,送料装置将管子移动到下一个弯曲点。

- 实时监控: 激光传感器监测实际弯曲角度并自动补偿回弹。

- 产品输出: 弯曲后,管道自动排出以进行质量检验(例如,通过量规测试)。

3.4滚弯

三辊卷板机

结构特点: 三辊布局: 一个上辊(主动压紧辊)+两个下辊(固定支撑辊)。

调整方法: 上辊垂直移动,下辊间距固定或可调。

适用场景:

- 管道类型: 不锈钢圆管、方管、扁钢等(壁厚适中)。

- 弯曲半径: 适用于大半径弧形(例如护栏、扶手、圆形结构)。

操作步骤:

- 调整上滚轮压力: 根据管径、壁厚设定上辊向下的压力。

- 送入并对齐管道: 将管子送入三个滚轮之间,确保起始端与滚轮对齐。

- 初始预弯:

- 启动机器,上辊下压,管材滚动形成初始曲线。

- 如果管端未弯曲(由于直边效应),则必要时使用模具预弯管端。

- 渐进弯曲:

- 重复滚压过程,同时逐渐调整上滚轮压力,直到达到目标弧度。

- 检查圆度: 使用圆弧模板或激光测量装置来验证弯曲的一致性。

五辊卷板机

五滚轮布局: 两个固定的下辊(支撑)+两个侧辊(导向)+一个上辊(主动压紧)。

优点: 比三滚轮设计更稳定;适合高精度、复杂的圆弧弯曲。

适用场景:

- 高精度需求: 如汽车排气管、飞机导管、精密机械零件。

- 薄壁管皱褶预防: 侧滚轮可减少变形并防止压痕。

操作步骤:

- 调整滚轮间距:

- 根据管道直径设置下滚轮和侧滚轮的位置,以确保中心对齐。

- 预弯末端(可选):

- 如果管端需要弯曲,则使用模具或液压机进行预弯。

- 送入并对齐管道:

- 将管道插入 5 滚轮系统,确保与所有滚轮均匀接触。

- 渐进式滚动:

- 上辊下压,侧辊导向,反复滚压成型。

- 动态调整:

- 实时监控弯曲半径;微调侧辊压力以控制回弹。

- 最终检查: 检查圆度、圆弧平滑度和尺寸公差。

七辊卷板机

七滚轮布局:

三个下辊(主支撑)+两个侧辊(导向)+两个上辊(压紧)。

优点: 非常适合高效超大直径(>300mm)或厚壁管道(>10mm)。

适用场景:

- 大型结构件: 如石油管道、船舶骨架、钢结构桥梁等。

- 厚壁管变形控制: 多个滚轮分散压力以避免局部应力。

操作步骤:

- 重型管道定位:

- 使用起重设备将管道送入 7 滚轮系统,确保水平对齐。

- 分配滚筒压力:

- 调整每个滚轮的液压压力,以避免超载或管道压扁。

- 分段轧制:

- 进行初始弯曲,然后逐渐增加压力,并经过多次弯曲完成大半径成形。

- 同步控制:

- 所有七个滚轮通过 PLC 系统同步运行,以确保均匀运动并防止扭曲。

- 缓解压力:

- 弯曲后可能需要退火(加热至约 600°C 并缓慢冷却)以减少残余应力。

比较摘要

| 机器类型 | 滚轮数量 | 适用管道类型 | 优势 | 典型应用 |

| 三辊卷板机 | 3 | 中小型管道(≤150mm) | 结构简单,成本低 | 护栏、扶手、装饰件 |

| 五辊卷板机 | 5 | 精密薄壁管(≤200mm) | 抗皱,高精度 | 汽车排气管、飞机导管 |

| 7辊卷板机 | 7 | 大型厚壁管(≥300mm) | 承载能力强,适用于重型管道 | 石油管道、船舶结构 |

选择建议

- 小批量/简单圆弧→ 使用 三辊机 (性价比高又实用)

- 高精度/薄壁管→ 使用 五辊机 (抗变形能力更强)

- 超大直径/重工业→ 使用 7辊机 (多滚轮设计,压力分布均匀)

3.5热弯(感应弯管机)

适用场景:厚壁管(≥6mm)、大直径(≥200mm)或特殊合金。

设备:中频感应弯管机(含感应线圈和冷却系统)。

操作步骤:

- 标记加热区域: 标记弯曲部分(宽度≈3×管道直径)。

- 局部加热: 给感应线圈通电,将区域加热至 900–1100°C(橙红色)。

- 弯曲: 液压臂将加热部分推到固定模具周围,同时水冷使形状固化。

- 退火(如果需要): 将整个管道加热至约500°C并缓慢冷却以释放内部应力。

4.0弯曲不锈钢管的注意事项

在规划不锈钢管弯曲工艺时,必须考虑几个关键因素,以确保尺寸精度和结构完整性。其中最关键的考虑因素包括:

4.1关键控制流程

材料评估→计算最小弯曲半径→选择设备和模具 →设置工艺参数(速度/温度) →采取抗变形措施 →试弯与调整 →后处理和检查

4.2材料特性

1.不锈钢等级:

奥氏体 (例如 304、316): 容易发生加工硬化;控制弯曲速度以防止开裂。

马氏体 (例如 410): 高硬度;可能需要预热(建议热弯)。

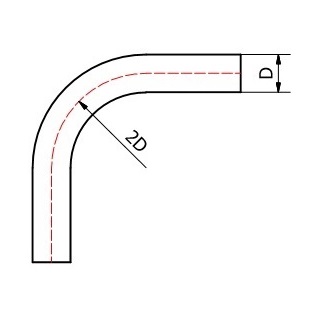

2. 直径厚度比(D/t):

薄壁管(D/t≥20): 容易坍塌;用心轴或沙子填充支撑。

厚壁管(D/t≤10): 需要更大的弯曲力。

| 弯曲 角度 |

管子 外径,英寸 | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| 弯曲 半径,英寸 | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

不锈钢管弯曲半径表

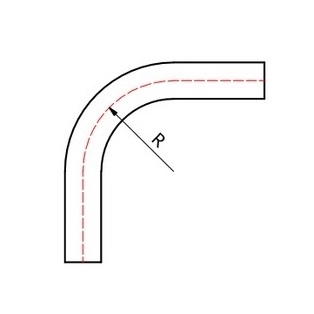

4.3弯曲半径

最小弯曲半径 (R):

冷弯: R≥1.5×管道直径

热弯: R≥1.0×管道直径

较小的半径可能会导致变薄或起皱

经验公式:R = K × D(K 为材料常数;对于 304 不锈钢,K ≈ 2–3)

4.4弯曲速度和温度

冷弯:建议使用低速(液压:5-10°/s)以避免因加工硬化而开裂

热弯:

- 加热温度:奥氏体不锈钢900-1100°C

- 确保均匀加热,防止局部过热

- 厚壁管的保温时间足够

4.5抗变形措施

心轴选择:

刚性心轴(钢): 用于高精度弯管

柔性心轴(球链式): 对于复杂的肘部

心轴尖端应位于弯曲点前方 1-2 毫米,以补偿回弹

支持方式:

用松香、低熔点合金或沙子填充薄壁管道(尤其是在热弯过程中)

使用抑皱模具(压垫)控制内壁起皱

4.6模具及设备参数

模具匹配:

- 弯管模具的槽半径必须与管材外径相匹配(公差±0.1mm)

- 间隙过大会导致椭圆变形

夹紧力:液压钳压力≥1.5×管材屈服强度

回弹补偿:

- 不锈钢回弹:通常为 2–5°

- 通过模具或 CNC 程序校正过度弯曲

4.7润滑和表面保护

润滑剂:

- 高粘度油脂或二硫化钼基膏,用于减少摩擦

- 避免使用含氯的润滑剂(会导致应力腐蚀)

表面保护:热弯时涂PE膜或高温抗氧化涂层,避免划伤、剥落

4.8后处理要求

缓解压力:冷弯不锈钢应在300–400°C下退火(特别是厚壁管)

圆度校正:如果椭圆度>5%,则使用机械扩张器或液压成形来恢复圆形

5.0常见问题及解决方案

| 问题 | 原因 | 解决方案 |

| 外墙开裂 | 壁厚减薄>20%,或速度过快 | 增加弯曲半径、降低速度或热弯 |

| 内壁起皱 | 没有心轴或支撑不足 | 使用心轴或防皱压垫 |

| 椭圆变形 | 模口间隙太大 | 使用匹配的模具或增加夹紧力 |

| 回弹过多 | 材料弹性模量高 | 设计过度弯曲或应用多级校正 |

参考: