在金属加工中,单点切削刀具模型是理解切削过程工作原理的基础概念。该模型强调了刀具几何形状、切削速度和进给速率在决定加工效率和成品质量方面的重要性。通过掌握这些因素,制造商可以更好地控制切屑形成和切削力,并最终减少缺陷和成本。

此外,刀具磨损和失效机制对加工性能至关重要。分析不同类型的磨损(例如粘着、磨蚀和扩散)如何发展,有助于预测刀具寿命并规划维护计划。基于这些洞察,优化切削参数可以改善表面光洁度,延长刀具使用寿命,从而提高整体生产经济效益。

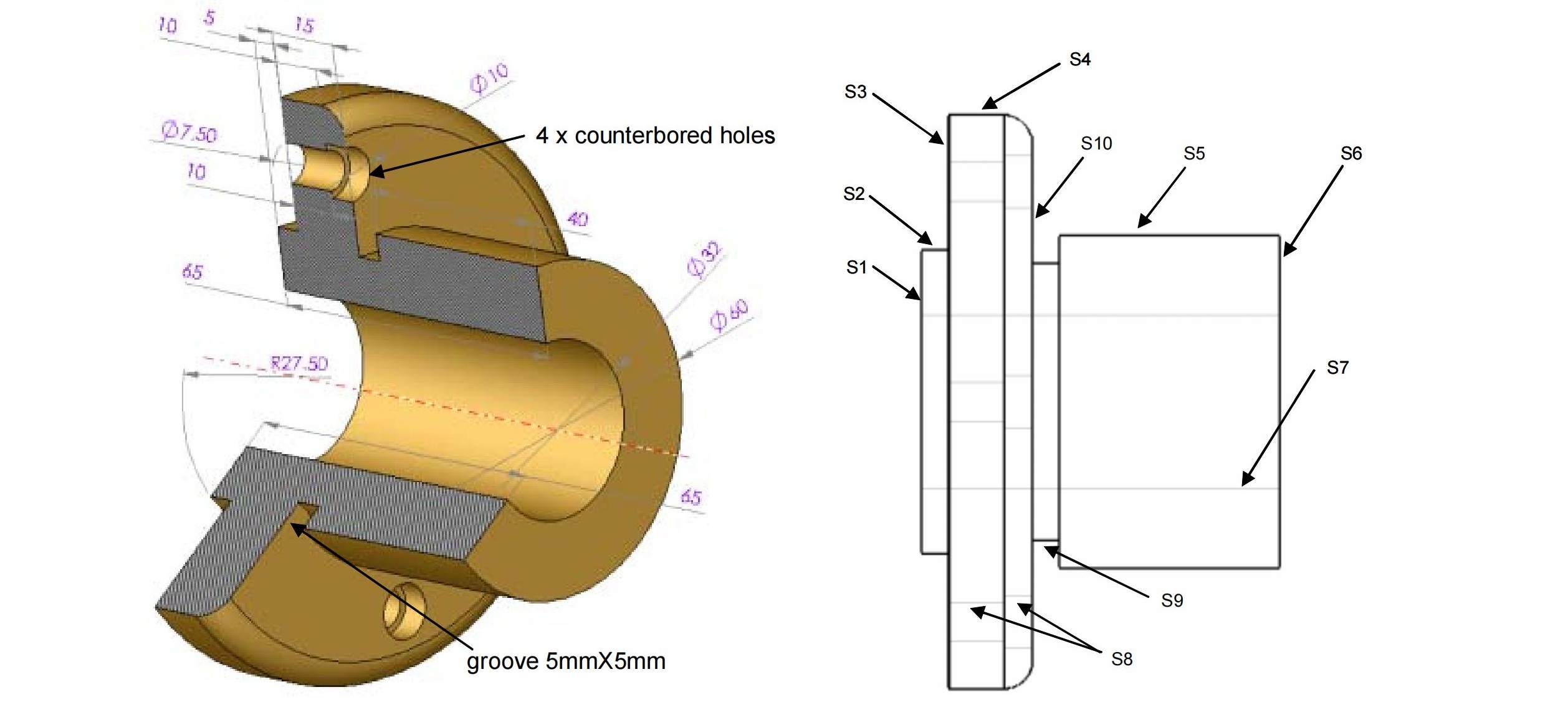

1.0工艺分析:单点切削刀具模型

无论采用何种制造工艺,都有各种因素共同作用,影响质量、产量和整体经济效益。例如,在压铸工艺中,以下参数至关重要:

- 熔融金属的温度。

- 使用冷却剂在模具中诱导的冷却速率,

- 模具的表面光洁度(影响金属的流动速率)

- 以及熔体被推入模具的压力都起着重要作用。

根据这些参数的设置,缺陷零件的百分比、生产率以及零件的尺寸差异都会有所不同。此外,操作条件也会影响功耗。机器和模具的尺寸和设计(需要承受高压和高温)也会影响成本。

因此,能够 控制过程 有效地。

在大多数公司中, 实验运行 直到找到生产每个部件的“理想”工作条件。然而, 不够 在没有事先了解过程行为的情况下进行此类实验。

如果我们能够预测在某些参数发生变化的实验中会出现的趋势类型,我们就可以 大大减少运营规划时间.

充分理解过程输出与其控制参数之间的关系也有助于我们在 更加优化的时尚。可以通过开发 分析模型 过程。

原因是我们已经知道如何找到 最优值 对于解析模型(例如用数学方程表示的模型)。例如,如果模型是一个实值连续函数,我们可以使用以下公式找到它的最大值(或最小值) 简单微分学.

由于我们没有时间详细研究每个过程的模型,本课程将重点开发分析模型 简单的切割工艺 — 具体来说, 单点切削刀具模型.

2.0单点工具的几何形状

了解正交切削中的切削角度、刀具形状和切屑形成

2.1正交切割模型

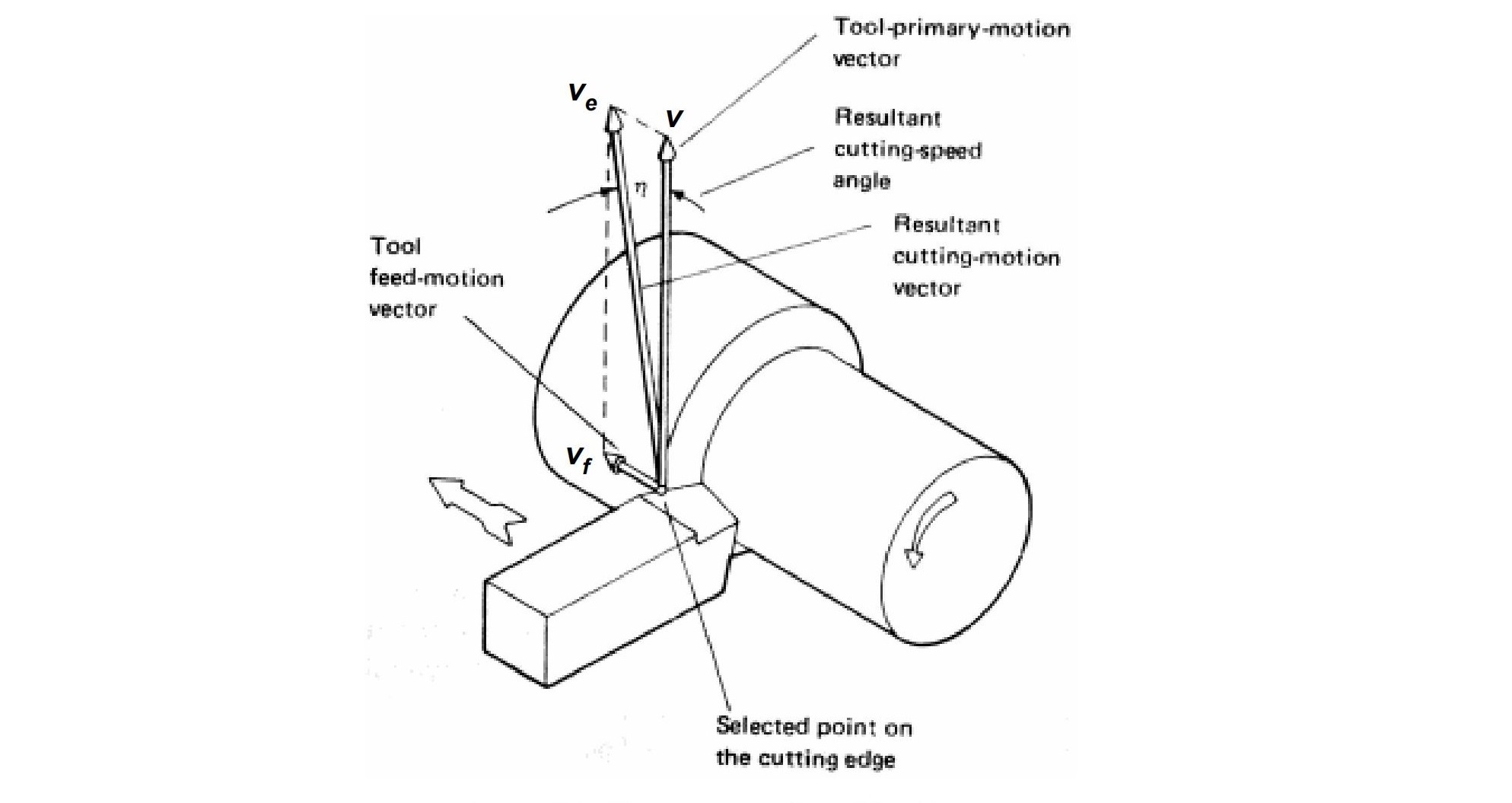

可能最简单的分析模型是 单点刀具,正交切削 模型。该模型最容易通过以下方式可视化: 车削工艺,其中切割是通过相对于旋转部件移动工具来实现的。

为了描述这种运动,将相对速度分为两个部分会很有帮助:

-

切割速度: 垂直

-

进给率: vfv_f

在大多数实际情况下,进给速率 vfv_f 远小于切割速度 垂直,所以 有效切削速度 ve≈vv_e \approx v。为了本章的目的,我们假设 ve=vv_e = v 除非另有说明。

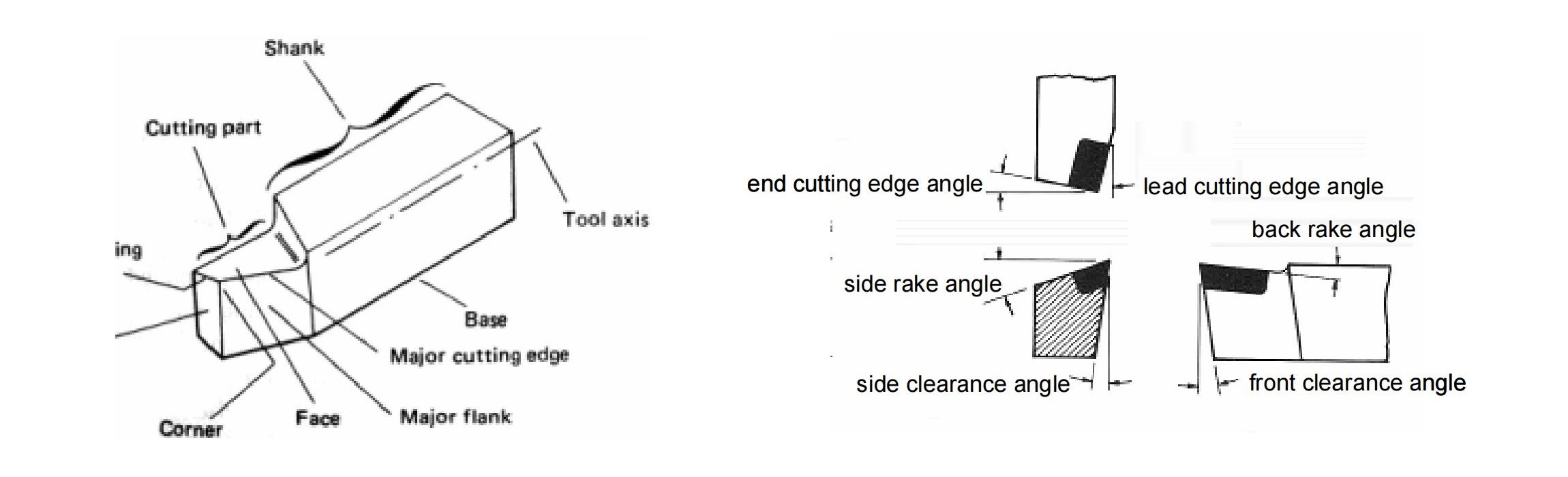

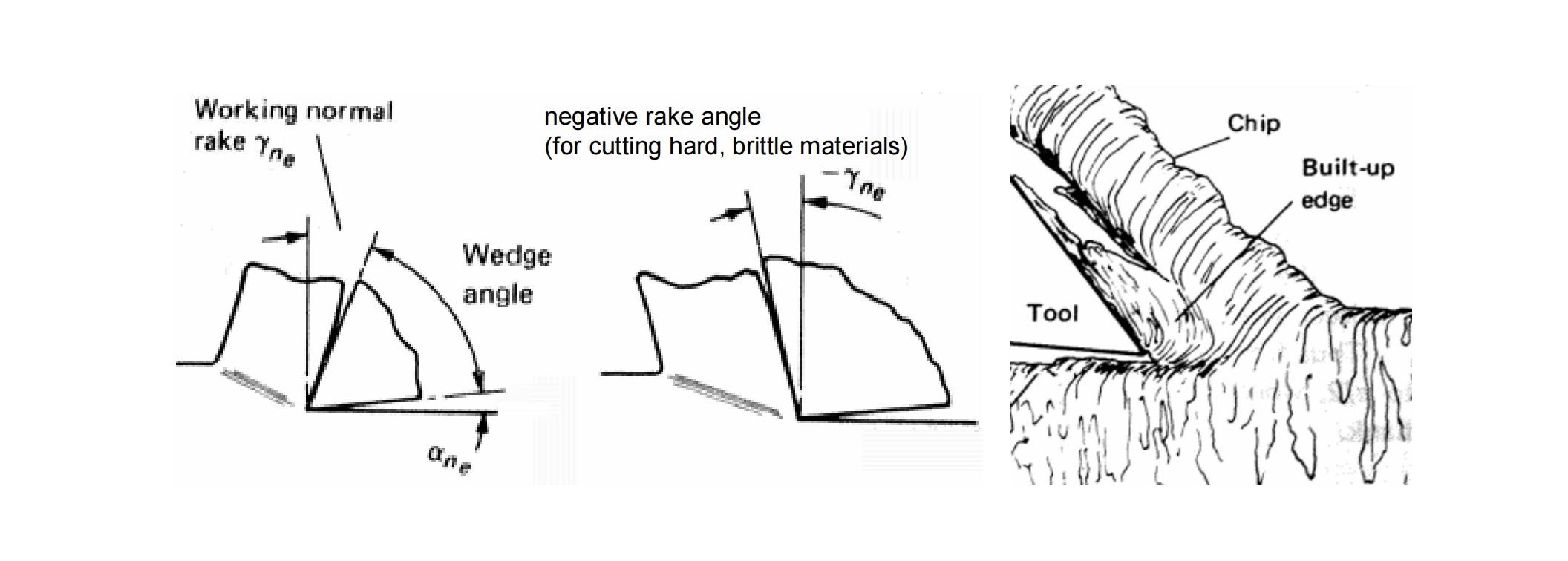

2.2刀具几何形状及其重要性

上图说明,切削刀具并非简单的矩形块——每个面都以特定的角度倾斜。理解 几何学 该工具对于更深入的分析至关重要。

工具的简化示意图(如下)显示了此几何形状的关键方面:

- 前角:定义刀具的“刀刃”

- 间隙角:尽量减少刀具和工件之间的摩擦

- 刀尖半径:对于耐用性很重要,因为锋利的边缘会很快磨损或断裂

- 侧倾角:将在后面的章节中进一步讨论

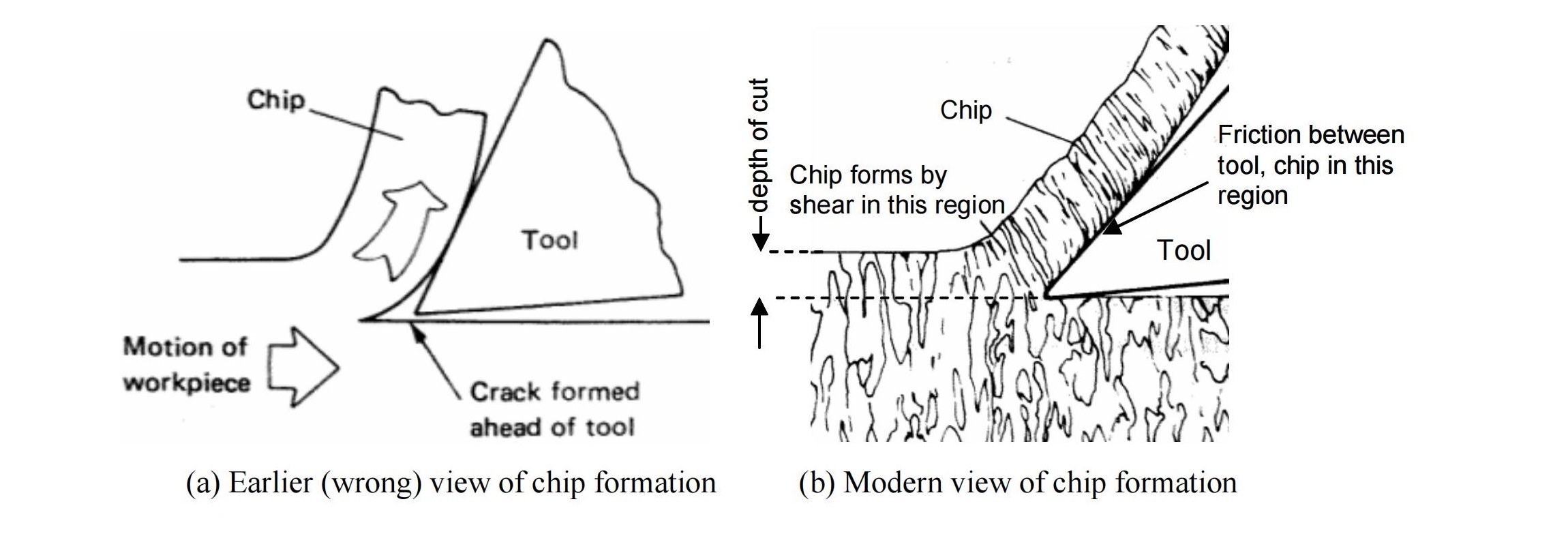

2.3重新思考切屑形成:剪切与张力

在早期的加工理论中,人们认为材料被去除的方式是 拉伸断裂 — 本质上,该工具被认为是将材料“推开”的。

然而后来 显微照片研究 揭示了大多数材料变形和切屑形成的原因是 剪切破坏,而不是紧张。下图展示了这种理解的演变。

(a)早期(错误)观点:张力性骨折

(b)现代观点:剪切破坏

2.4切削力预测为何重要

能够 预测切削力 刀具几何形状、切削速度和工件材料之间的相互作用至关重要。以下知识有助于:

- 估计 力量 等级 机床所需

- 评价 可加工性 一种材料的

- 计划 刀具寿命 和 生产率

虽然已经提出了几种将切削力与工艺参数联系起来的理论模型,但它们通常会将假设简化到 在实践中用处不大.

因此,为了进行更准确、更适用的分析, 实验数据 仍然是首选方法。如需进一步阅读和案例研究,请参阅 金属加工与机床基础 作者:杰弗里·布思罗伊德 (Geoffrey Boothroyd)。

3.0刀具寿命、刀具磨损和表面光洁度

了解磨损机制、刀具失效标准及其对加工质量的影响

3.1高应力切削条件和磨损机制

切割涉及:

- 高压力

- 刀具与切屑/工件之间的相对速度高

- 高温(高达 1000°C)

这些极端条件导致 工具逐渐损坏主要归因于三种机制:

- 粘着磨损:

由于高温,工件的小碎片可能会熔接在工具表面。当它们断裂时,会撕掉工具的小部件。 - 磨损:

芯片底部的硬颗粒和微观变化不断摩擦刀具,逐渐磨损刀具。 - 扩散磨损:

在高温下,刀具材料中的原子会扩散到切屑中。这会削弱刀具的微观结构,增加刀具断裂的可能性。扩散速率会随温度升高而呈指数级增长。

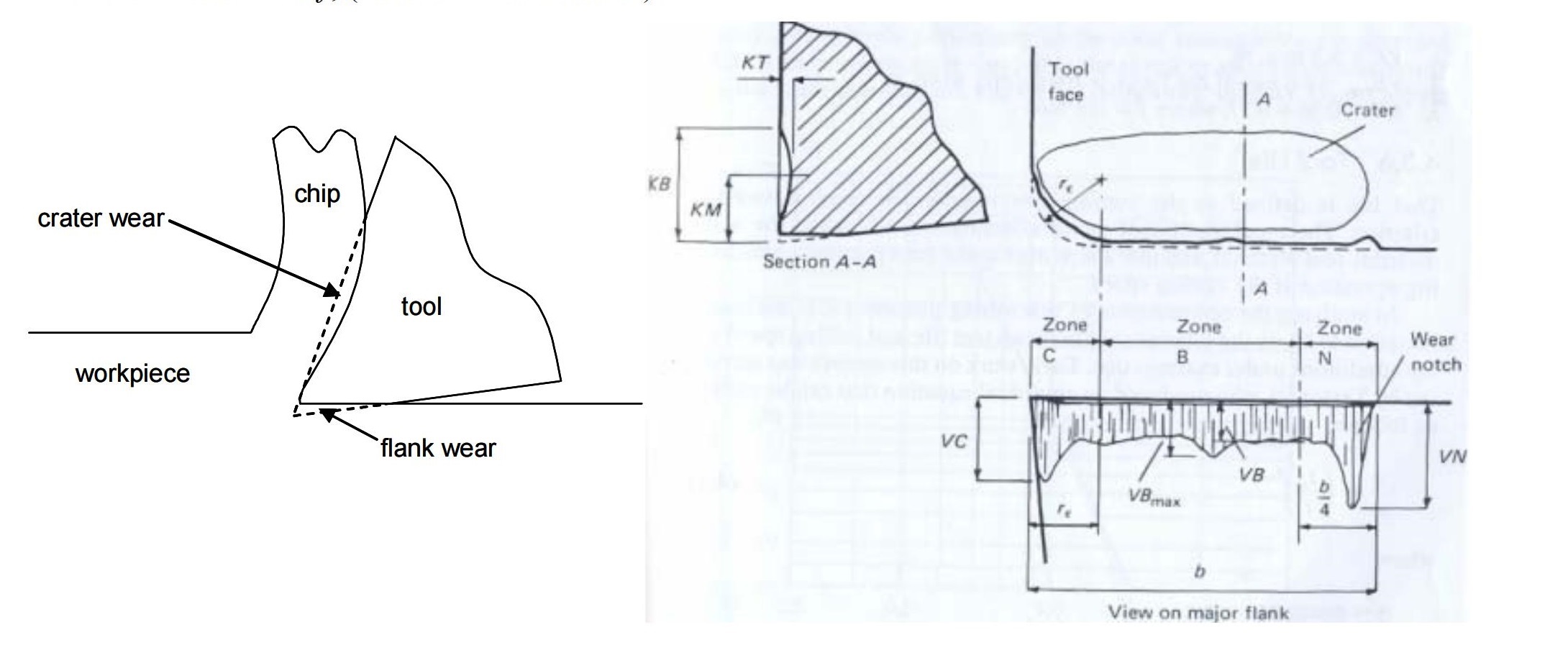

3.2刀具磨损类型:月牙洼磨损和后刀面磨损

随着时间的推移,工具上会出现两种可测量的磨损类型:

- 月牙洼磨损:工具面上形成的凹陷。以其最大深度测量。

- 后刀面磨损:沿刀具侧面分布。以磨损区域的平均宽度来测量。

(b)磨损测量

一旦磨损超过预定极限,则认为工具已达到 使用寿命结束此时,它要么被丢弃,要么被修复(例如,通过研磨重新锐化边缘)。

3.3刀具寿命标准

刀具寿命终止的通用标准(也称为 刀具寿命标准) 包括:

- 灾难性的失败 – 工具彻底损坏

- 均匀的后刀面磨损 – 平均磨损宽度 VB=0.3 毫米VB = 0.3 \text{ 毫米}

- 后刀面磨损不均匀 – 最大磨损宽度 VBmax=0.6 毫米VB_{max} = 0.6 \text{ 毫米}

- 月牙洼磨损 – KT=0.06+0.3f 在哪里 ff 进给量(毫米)

3.4泰勒刀具寿命方程

20世纪初, FW泰勒 证明了 切割速度 维维 是决定刀具寿命的最关键因素。他提出了如今著名的 泰勒刀具寿命方程:

VTn=cVT^n = c

- 维维:切割速度

- TT:失败前的时间

- nn, 抄送:给定刀具-工件材料对的常数

3.5积屑瘤 (BUE)

在加工过程中,工件材料薄层可能会 沉积在工具表面,成为 加工硬化 在高应力下。这会导致多个硬化层积聚——形成 积屑瘤 (蓝色)。

积屑瘤会导致表面光洁度下降,并改变刀具几何形状。不过,可以通过以下方法最大程度地减少积屑瘤:

减小切削深度

增大前角

使用合适的切削液

(b)积屑瘤的形成

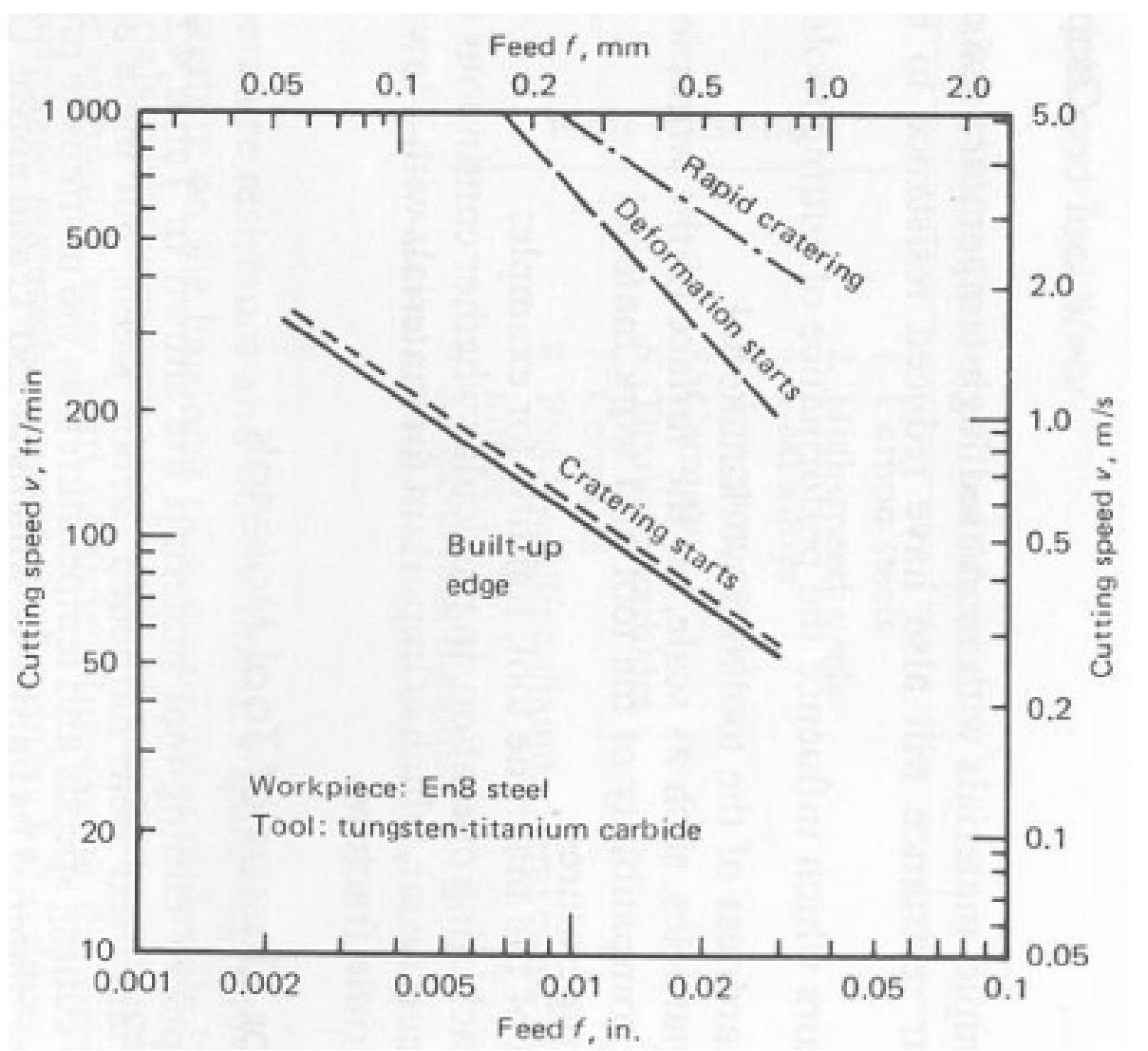

3.6刀具磨损与进给和切削速度

这些实验数据有助于确定 最佳切削参数 以延长刀具寿命、提高加工效率。

3.7典型的切削刀具材料

为了承受恶劣的加工条件,切削刀具必须具备:

- 高硬度

- 高抗冲击强度

- 高温耐磨损

常用的工具材料包括:

- 高速钢(HSS):

铁与~18%钨和~4%铬的合金。 - 硬质合金:

烧结材料(~94% 钨、~6% 碳、<1% 钴)。

现代工具经常使用 钢柄 和 可更换刀片 由以下材料制成:

碳化物

涂层硬质合金(涂层包括碳化钨、碳化钛、氮化钛、立方氮化硼 (CBN),甚至金刚石)

涂层厚度通常范围为 5–8微米.

3.8表面光洁度及其影响因素

切削参数—速度、进给和切削深度—直接影响两者 刀具寿命 和 表面光洁度,进而影响 机械加工经济学.

(b)表面粗糙度RmaxR_{max}Rmax作为进给和刀具几何形状的函数

3.9影响表面光洁度的其他因素

除了进给和几何形状之外,表面质量还受以下因素影响:

- 机床振动

- 工作台/运动系统的不准确性

- 工件材料特性

- 切削时切屑造成的划痕