介绍

钣金制造公差定义了制造零件在尺寸、几何形状和其他特征方面可接受的偏差。这些公差对于 精确安装, 一致组装, 和 顺利整合 与其他组件。

在大多数情况下,制造商遵循 ISO 2768-mk 控制:

- 线性和角度尺寸

- 平整度和直线度

- 圆柱度和圆度

以下部分总结 标准公差 和 关键设计技巧 实现精确、高效的钣金制造。

1.0钣金加工的标准公差

1.1金属旋压公差(ISO 2768 标准参考)

下表列出了允许偏差(mm) ISO 2768根据不同的标称长度范围:

| 公称尺寸范围(毫米) | 罚款(f) | 中(米) | 粗粒(c) | 非常粗糙(v) |

| 0.5 至 3 | ±0.1 | ±0.2 | — | — |

| 3 至 6 | ±0.05 | ±0.1 | ±0.3 | ±0.5 |

| 30岁以上至120岁 | ±0.1 | ±0.2 | ±0.5 | ±1.0 |

| 超过 120 至 400 | ±0.15 | ±0.3 | ±0.8 | ±1.5 |

| 超过 400 至 1000 | ±0.2 | ±0.5 | ±1.2 | ±2.5 |

| 超过 1000 到 2000 | ±0.3 | ±0.8 | ±2.0 | ±4.0 |

| 超过 2000 至 4000 | ±0.5 | ±1.2 | ±3.0 | ±6.0 |

1.2外半径和倒角高度

| 范围(毫米) | 罚款(f) | 中(米) | 粗粒(c) | 非常粗糙(v) |

| 0.5 至 3 | ±0.2 | ±0.2 | ±0.4 | ±0.4 |

| 超过 3 至 6 | ±0.5 | ±0.5 | ±1.0 | ±1.0 |

| 超过6 | ±1.0 | ±1.0 | ±2.0 | ±2.0 |

1.3角度尺寸公差

| 标称长度(毫米) | 罚款(f) | 中(米) | 粗粒(c) | 非常粗糙(v) |

| 最多 10 个 | ±1° | ±1° | ±1°30′ | ±2° |

| 超过 10 到 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| 超过 50 至 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| 超过 120 至 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| 超过400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0钣金制造设计技巧

优化设计有助于降低制造成本并确保高质量的结果。以下是 关键设计指南 基于标准 DfM 实践和行业分析。

2.1壁厚

均匀性: 保持整个组件壁厚一致对于结构完整性和精确装配至关重要。厚度不均匀会导致制造过程中出现翘曲、错位和公差问题。

建议厚度范围:

- 一般制造: 9 – 20 毫米(通常为厚度小于 3 毫米的板材,经过处理) 剪切机 或断头台剪刀)。

- 激光切割:使用 CNC 激光切割机时,5 – 10 毫米是理想的,因为它可以提供高精度和最小的热变形。

- 弯曲: 建议使用 5 – 6 毫米,以便在折弯机上获得一致的结果或 数控折弯机确保弯曲准确,不会开裂或回弹过多。

2.2弯道

折弯是钣金制造中的关键工序,直接影响零件精度和整体质量。选择合适的参数可确保最小的材料变形和一致的公差。大多数折弯操作在折弯机或数控折弯机上进行,这些设备可以精确控制折弯角度和尺寸。

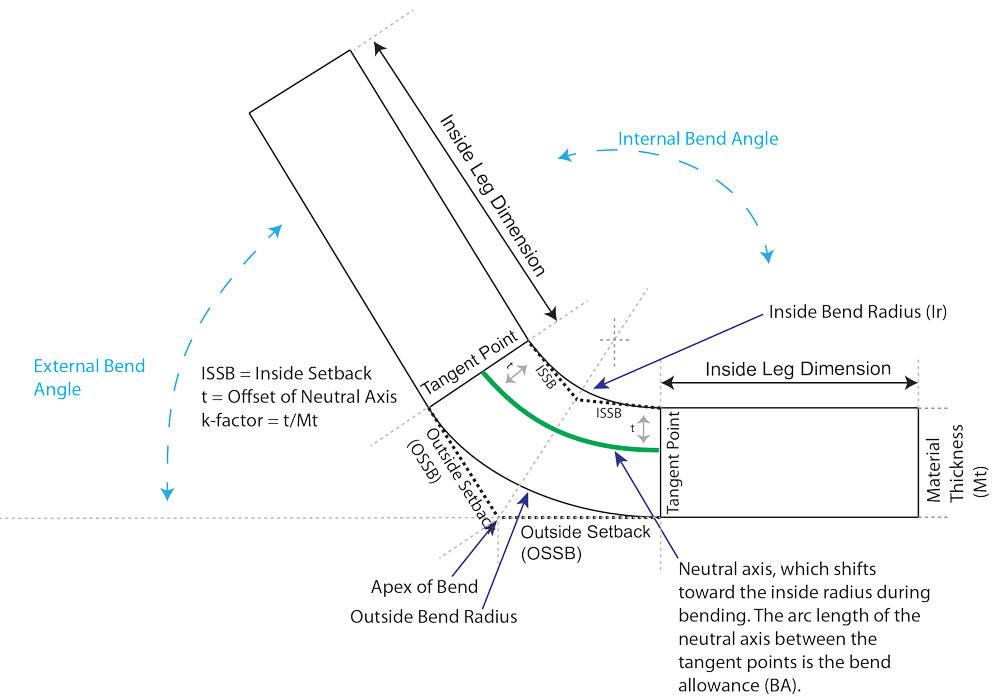

2.3K 因子

- 定义: K 因子是中性轴 (t) 与材料厚度 (Mt) 之间的比率,表示为 K = t / 吨.

- 推荐范围: 3 – 0.5(大多数金属的平均值约为0.4468)。

- 目的: 准确计算 K 系数有助于确定弯曲余量和平面图案,防止撕裂和材料过度变薄。 数控折弯机 可编程弯曲裕度计算器可以自动调整 K 系数值以实现可重复的精度。

2.4弯曲半径

- 定义: 弯曲半径是弯曲轴和材料内表面之间的距离。

- 指南:

- 对于不锈钢等延展性材料, 内弯 半径 应至少等于材料厚度以防止开裂。

- 对于脆性金属(例如铝合金),建议采用较大的弯曲半径以减少应变和变形。

- 装备提示: 现代的 数控折弯机 带有半径的工具非常适合实现一致的弯曲半径,即使在复杂的组件上也是如此。

2.5弯曲方向

保持一致的弯曲方向有助于减少零件重新定位的需要,从而降低生产成本并缩短交货时间。自动化 折弯机 多轴后挡料可以进一步减少手动调整,确保整个生产过程中弯曲方向一致。

2.6折弯止裂

添加折弯释放对于防止边缘附近的撕裂或变形至关重要。

- 深度: 大于弯曲半径。

- 宽度: 至少等于材料厚度。

- 好处: 弯曲释放可提高刚度并最大程度地减少回弹,特别是对于经过加工的高强度钢 液压折弯机 或者 CNC伺服电动折弯机.

2.7弯曲高度

- 最低身高: 至少 2 × 材料厚度 + 弯曲半径.

- 原因: 折弯高度太小会使板材在折弯机中难以准确定位,从而导致折弯质量差或变形。 数控折弯机 建议使用精确的夹紧系统来形成较小的弯曲高度,同时保持严格的公差。

2.8下摆

卷边用于消除锋利的边缘、增强安全性并增加金属板部件的结构强度。

- 一致性: 遵循相同的弯曲方向指导,以减少不必要的零件重新定位,提高效率 折弯机.

- 弯曲高度: 应满足一般弯曲高度建议(≥2×材料厚度+弯曲半径).

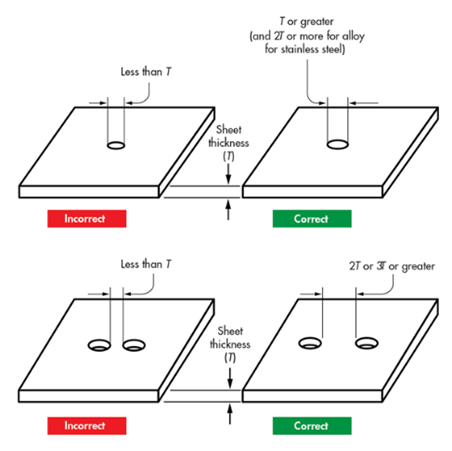

2.9孔尺寸和间距

指南

- 直径:≥材料厚度(最好更大以减少工具磨损和成本)。

- 间距:≥2×金属板厚度。

- 边距离:≥材料厚度以避免撕裂。

摘要表

| 设计特点 | 推荐值 |

| 最小孔径 | ≥材料厚度 |

| 孔距 | ≥2×材料厚度 |

| 距边的距离 | ≥材料厚度 |

2.10卷曲和埋头

卷发

- 外半径:≥2×材料厚度。

- 卷发附近的孔尺寸:≥卷曲半径+材料厚度

埋头孔

- 深度:≤0.6×材料厚度。

- 中心距:≥8×材料厚度。

- 距弯折线的距离:≥3×材料厚度。

2.11凸片和凹口

标签

- 长度:≤5×宽度。

- 宽度:≥2×材料厚度。

缺口

- 宽度:≥材料厚度。

- 间距:凹口间距≥1/8英寸。

- 靠近弯道:≥3×金属厚度+弯曲半径。

2.12钣金规格考虑因素

- 更厚的纸张:可能会限制可实现的弯曲角度并导致微裂纹。

- 建议做法:除非需要较高的结构强度,否则请使用更薄、更柔韧的金属。

3.0钣金制造材料

选择正确的材料取决于 应用、强度、耐腐蚀性和可加工性。以下是常见选项:

3.1不锈钢

特性:耐腐蚀、高耐久性、耐高温、成型性好。

应用:

- 炊具

- 航空航天和汽车零部件

- 食品加工设备

- 化学品和燃料容器

3.2热轧钢

特性:灵活、可塑性强,尺寸公差要求较低。

应用:

- 车辆框架

- 农业设备

- 铁轨和车辆部件

3.3冷轧钢

特性:~20% 比热轧强度高,表面光滑。

应用:

- 汽车零部件

- 家电

- 照明灯具

3.4铜和黄铜

- 铜:具有延展性、耐腐蚀、易于成型。

- 黄铜:耐腐蚀、高导电性、耐高温。

- 应用:固定装置、电子设备、厨房用具。

3.5预镀钢

- 特性:预镀钢,通常采用 开卷机和矫直机进料器 生产线,确保冲压和折弯操作的顺利进料

- 应用:设备主体、外壳。

3.6铝

特性:重量轻、强度高、耐腐蚀、导热性和导电性良好。

应用:

- 汽车和飞机零部件

- 电气外壳

- 食品包装

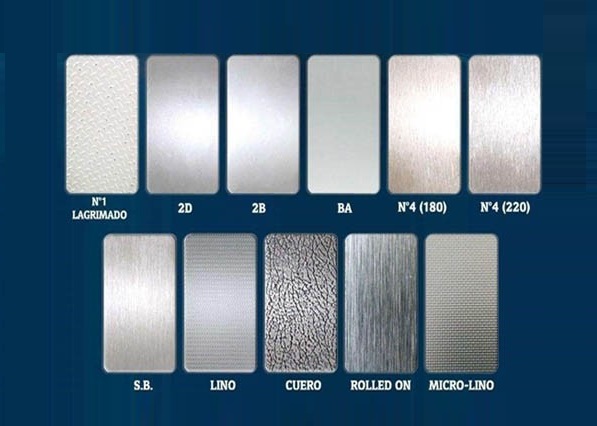

4.0金属板材的表面处理选项

4.1喷砂

- 过程:用压缩空气喷射磨料颗粒(沙子或玻璃珠)。

- 优点:光滑哑光质地,环保,适合敏感表面。

- 缺点:速度不快,不适合小型项目。

4.2粉末涂料

- 过程:喷涂粉末涂料并烘烤,形成保护层。

- 优点:耐腐蚀性能优良,持久耐用,经济实惠。

- 缺点:颜色混合有限,小批量生产可能成本较高。

4.3阳极氧化

- 类型:

- I型:薄层,铬酸

- II型:耐硫酸、耐腐蚀

- III型:硬涂层,耐磨

- 优点:抗紫外线,持久耐用

- 缺点:仅限于特定金属

4.4刷牙

- 过程:丝状刷可去除毛刺并提高表面光滑度。

- 优点:提高耐久性和耐腐蚀性

- 缺点:容易损坏,可能会留下刷痕

4.5丝网印刷

- 使用:标识、标签、安全说明

- 优点:性价比高,无颜色尺寸限制

- 缺点:精确配色很困难

4.6为什么公差控制在钣金制造中如此重要

保持严格的公差可确保:

- 精确组装和安装

- 减少材料浪费和返工

- 提高耐用性和性能

- 降低生产成本并缩短交货时间

5.0结论

理解并应用适当的 钣金制造公差 对于确保 高品质零件, 成本效益, 和 快速生产周期. 遵循 ISO 2768 标准并纳入 面向制造设计(DfM) 保持均匀的壁厚、正确的弯曲半径和适当的孔距等原则可以减少返工、提高装配精度并延长产品寿命。

与正确的 材料选择 和 表面处理选项,这些做法可帮助制造商在各个行业实现一致的结果,例如 汽车, 航天, 电子产品, 和 工业机械.

6.0常见问题 (FAQ)

钣金制造的标准公差是多少?

大多数制造商都遵循 ISO 2768-mk,线性尺寸公差范围从小部件的±0.05 毫米到非常大的部件的±6.0 毫米。

金属板弯曲的推荐 K 系数是多少?

这 K系数 通常范围从 0.3 至 0.5,平均 0.4468 适用于大多数弯曲操作。

壁厚如何影响金属板制造?

较厚的板材可以提高结构强度,但可能会限制可实现的弯曲角度并增加开裂风险。较薄的板材更容易成型和弯曲,但可能会降低结构刚度。

哪种材料的耐腐蚀性最好?

不锈钢、铝、铜和黄铜 具有优异的耐腐蚀性能。不锈钢常用于食品、医疗和化学工业。

哪种表面处理最适合户外应用?

粉末涂料 和 阳极氧化 由于其具有很强的抗腐蚀、抗紫外线和抗风化性能,非常适合户外使用。