1.0什么是钣金折弯?

钣金折弯是一种制造工艺,其中对金属板施加外力,使其在特定位置发生塑性变形并形成所需的角度,通常为 V 形或 U 形。

该工艺也称为成型、卷边、折叠、翻边或模压折弯。“模压折弯”具体指使用冲头和模具组,而“折弯”通常指在折弯机上进行的操作。

弯曲在产品开发中的作用

钣金折弯为工程师、产品设计师和制造商提供了极大的灵活性,使他们能够利用单个金属件创建复杂的几何形状,通常无需二次组装。这种方法具有以下几个关键优势:

- 减少对焊接和机械紧固件的需求

- 增强结构强度和零件一致性

- 降低装配成本和人工

- 通过最大限度地减少复杂工具的使用来简化制造

折弯通常与激光切割等其他工艺相结合,为中小批量生产提供高效的解决方案。它尤其适用于需要快速周转和跨多个产品变体进行设计迭代的应用。

2.0金属弯曲的基础知识

金属折弯是一种成形工艺,沿直线施加力,使平板塑性变形为特定角度或形状。它是钣金制造中广泛使用的方法,用于生产具有特定几何形状的部件。

定义: 金属折弯是指沿着折弯线重塑平板,以达到所需的角度或轮廓。在此过程中,材料内侧受到压缩,外侧受到拉伸。

晶粒结构变化: 金属在弯曲过程中,其内部晶粒结构会发生重新排列。这种重新排列会影响机械性能,可能导致局部加工硬化或延展性降低。

纹理方向很重要: 就像木材一样,金属也具有由其制造工艺决定的纹理方向。

- 弯曲 平行线 向谷物倾斜会增加开裂的风险。

- 弯曲 垂直地 纹理提供了更大的灵活性和强度。

- 选择正确的弯曲方向对于保持零件完整性和性能至关重要

弯曲半径注意事项:

- 弯曲半径太小可能会导致开裂或永久性材料失效。

- 半径太大可能会导致无法达到所需的角度或零件尺寸。

- 最佳最小弯曲半径取决于材料厚度、硬度和应用等因素。

3.0钣金折弯的关键设计考虑因素

在设计用于激光切割和数控折弯等制造工艺的钣金零件时,务必从早期阶段就考虑折弯的特性和局限性。以下是一些影响钣金折弯质量、可制造性和效率的关键因素。如需更深入的指导,请参阅我们的 钣金设计指南.

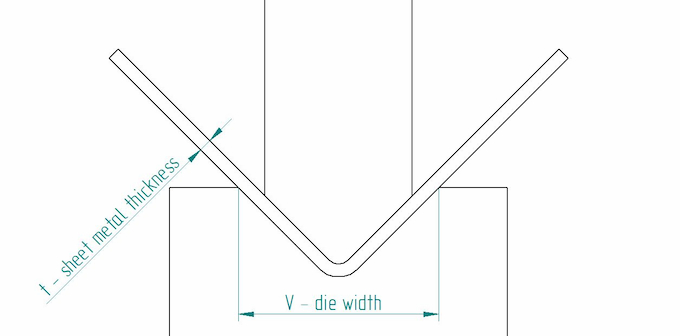

3.1弯曲半径

弯曲时,材料外表面被拉伸,内表面被压缩,形成弯曲的过渡区。弯曲半径是指弯曲内侧的曲率半径。

弯曲半径受材料类型、回火条件(例如,是否退火)和工具几何形状的影响。

设计提示: 在零件的所有弯曲处使用一致的弯曲半径,以简化工具设置、减少转换并降低制造成本。

3.2弯曲长度

弯曲长度由零件几何形状决定,但不得超过折弯机的最大成型宽度。

典型限制: 大多数 CNC 折弯机针对弯曲长度进行了优化,最大可达 2 米。

设计提示: 对于较长的零件,请咨询制造商以确认可行性和容量。

3.3折弯间隙

相邻折弯之间的紧密间距可能会导致工具干扰,尤其是在 U 形轮廓或具有长支撑腿的零件中。

解决方法: 考虑使用深偏移工具或重新设计零件以包括焊接或螺钉组件,其中单一弯曲操作是不可行的。

3.4孔到弯头距离

弯曲会导致弯曲线附近应力集中。如果孔或槽等结构距离弯曲处太近,则可能会破裂或变形。

经验法则: 保持至少 2.5×材料厚度+弯曲半径.

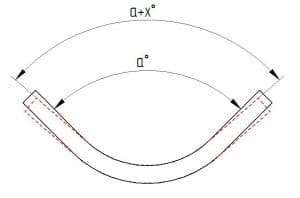

3.5回弹

弯曲后,金属由于弹性恢复而略微回弹。这种偏差称为回弹,通常在 1°至2°.

影响因素:

- 更高的抗拉强度→更大的回弹

- 弯曲半径更大、模具开口更宽→回弹更大

补偿方式:

- 使用具有自动回弹补偿功能的 CNC 折弯机

- 在设计中稍微弯曲零件以解决回弹问题

3.6弯曲公差

所有弯曲操作本质上都涉及尺寸公差,受材料厚度、公差等级和机器精度的影响。

| 范围 | 标准公差 | 高精度公差 |

| 线性尺寸 | ±0.1毫米 | ±0.05毫米 |

| 弯曲角度 | ±1° | ±0.5° |

| 弯曲长度偏差 | 每次弯曲±0.2 毫米 | 每次弯曲±0.1 毫米 |

在标准金属板材成型中,完美的 90° 角或无半径的尖角弯曲通常是无法实现的。

3.7弯曲力要求

所需的压力(吨位)取决于几个因素:

- 弯曲半径(半径越小→力越大)

- 材料类型和抗拉强度

- 板材厚度

- 弯曲长度

如果某些弯曲需要较高的成型压力,则必须提前验证折弯机的吨位容量。

3.8热影响区(HAZ)

激光或等离子切割等工艺会在切割边缘附近产生热影响区。这可能导致:

- 材料硬化导致弯曲不均匀

- 孔洞或边缘附近的微裂纹

采用激光切割时,避免将高精度弯头放置得离热影响区 (HAZ) 太近,以确保一致的成型质量。

弯道附近要素的最小距离指导原则

为避免折弯过程中出现变形或缺陷,某些特征应与折弯线保持最小安全距离。下表提供了基于行业最佳实践的推荐间距公式:

| 特征类型 | 最小距离指南* |

| 在卷曲和内弯之间 | ±6 倍卷曲半径 + 材料厚度 |

| 在卷曲和外弯之间 | ±9 倍卷曲半径 + 材料厚度 |

| 在褶边和外弯之间 | ±8倍板材厚度 |

| 在下摆和内弯之间 | ±5倍板材厚度 |

| 沉孔与弯头之间 | ±4倍板材厚度+弯曲半径 |

| 在埋头孔和弯头之间 | ±3倍板材厚度 |

| 洞与弯道之间 | ±2.5倍材料长度+弯曲半径 |

| 在狭缝和弯道之间 | ±4倍板材厚度+弯曲半径 |

| 挤压孔和弯曲之间 | ±3倍板材厚度+弯曲半径 |

| 半穿孔和弯头之间 | ±3倍板材厚度+弯曲半径 |

| 在垂直平面的凹口和弯曲之间 | ±3倍板材厚度+弯曲半径 |

| 平行平面上的凹口和弯曲之间 | ±8倍板材厚度+弯曲半径 |

| 在凹陷和弯曲之间 | ±2 倍板厚 + 凹坑内半径 + 弯曲半径 |

| 肋骨与垂直于肋骨的弯曲处之间 | ±2 倍板厚 + 肋条半径 + 弯曲半径 |

4.0金属弯曲的主要类型

金属折弯工艺在方法、成形特性和应用范围方面各不相同。每种工艺都有其优缺点,具体取决于零件的几何形状、材料类型、精度和产量。

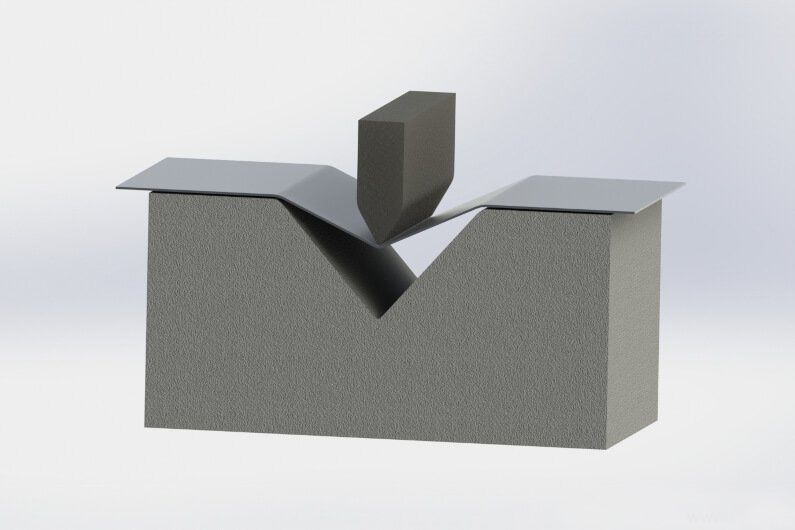

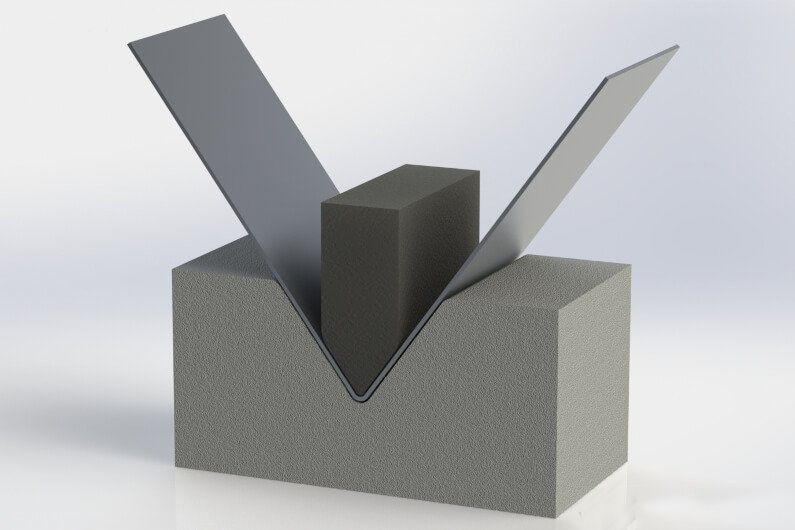

4.1空气弯曲

一种广泛使用的方法,冲头将板材压入V形凹模,但不会完全触底。接触发生在三个点:冲头尖端和凹模边缘。

- 优势:吨位低,模具磨损少,单模角度灵活。

- 限制:回弹较大,依赖CNC补偿。

- 应用:通用钣金件

4.2底部弯曲

与空气弯曲相比,冲头将材料推入模具的更深处,但没有用尽全力。

- 优势:精度更高,回弹最小。

- 限制:需要精密的工具、更高的吨位。

- 应用:具有严格角度公差的中等体积零件。

4.3压印

高压弯曲,冲头将板材完全压缩到模具中,消除回弹。

- 优势:最佳精度,优异的重复性。

- 限制:力大、模具磨损大、成本高。

- 应用:航空航天、汽车精密零部件。

4.4折叠式的

板材被上下移动的横梁夹紧并折叠。

- 优势:适用于大型面板,表面损坏最小。

- 应用:外壳、暖通空调管道、大幅面零件。

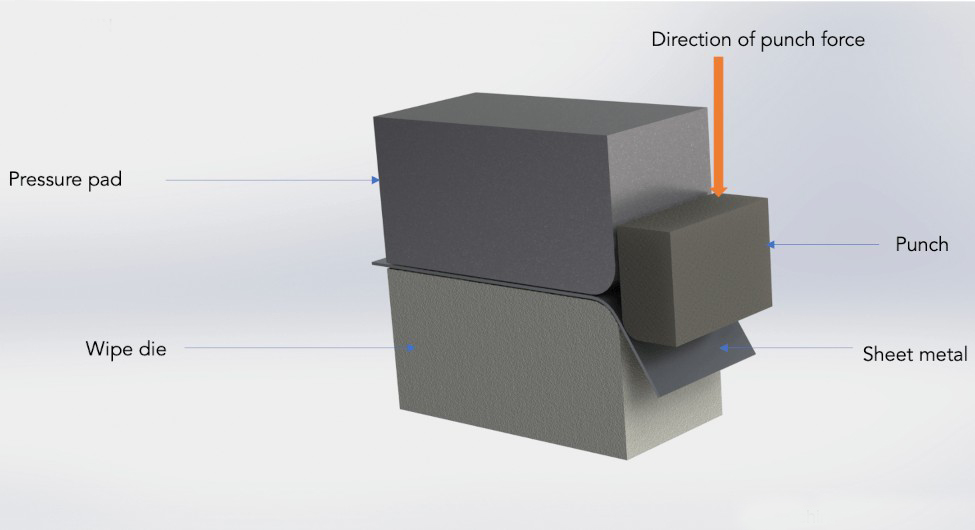

4.5擦拭弯曲

将板材夹紧,然后用冲头摩擦板材边缘以形成弯曲。

- 优势:表面光洁度好,适合同时折弯。

- 限制:角度限制在~90°,工具复杂。

- 应用:美观或小批量精密零件。

4.6慢跑弯腰(慢跑)

采用逐步方法来创建 Z 形或偏移轮廓。

- 优势:灵活,适合较长的部件或增强件。

- 限制:潜在的表面磨损。

- 应用:连接件、加强筋、导轨。

4.7滚弯

使用三个或更多滚轮逐渐将金属板弯曲成曲线或圆柱体。

- 优势:平滑的大半径曲线。

- 应用:建筑和能源工业中的圆柱体、圆锥体和塔架。

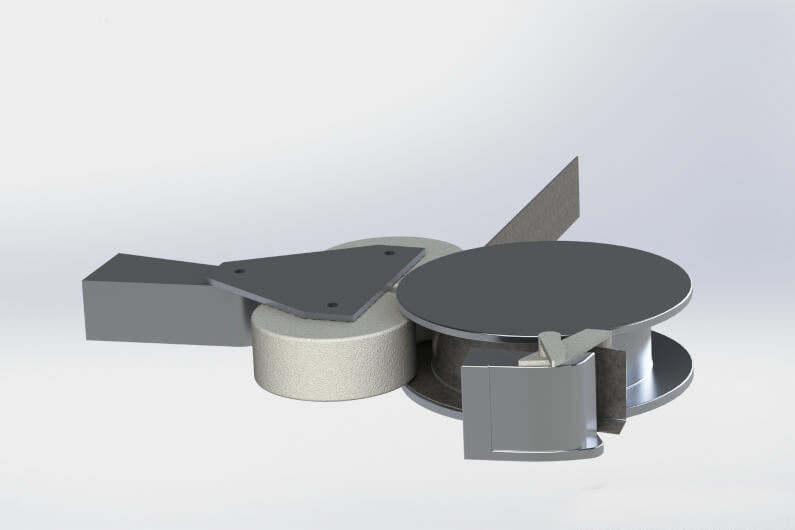

4.8旋转拉弯

包括一个模具和一个旋转从动件;通常与管内的心轴一起使用。

- 优势:高精度、多半径弯曲(最大可达 180°)、低回弹。

- 限制: 设置复杂,机器昂贵。

- 应用: 管状结构,如排气管、自行车车架和家具。

5.0弯曲中的关键术语和几何参数

为了确保设计、仿真和制造的一致性,金属折弯工艺中通常使用一些标准术语和参数。以下是一些基本定义:

| 学期 | 定义 |

| 折弯线 | 平面图上发生弯曲的线;分隔两个凸缘。 |

| 弯曲轴 | 材料弯曲时围绕的直轴;垂直于弯曲线。 |

| 中性轴 | 弯曲过程中不受应力的材料内层。 |

| 弯曲系数 (BA) | 两条折弯线之间的中性轴的弧长。 |

| 弯曲扣除(BD) | 从总法兰长度中减去以获得平面图案的量。 |

| K 因子 | 中性轴与内表面的距离除以材料厚度的比率。 |

| 内半径 (IR) | 弯曲内表面的半径。 |

| 外半径 (OR) | 弯曲外表面的半径。 |

| 腿长 | 从弯曲处延伸至法兰边缘的材料长度。 |

| 法兰 | 弯曲两侧零件的平坦部分。 |

| 弯曲角度 | 弯曲后两个法兰之间形成的角度(通常以度为单位)。 |

6.0关键弯曲术语和几何参数

| 学期 | 定义 |

| 折弯线 | 板材表面上的中心线指示弯曲发生的位置。 |

| 外模线 (OML) | 两个法兰的延伸外表面形成的理论线。 |

| 法兰长度 | 从板材边缘到折弯线的直线距离。 |

| 模具线距离 | 从板材末端到 OML 的距离;用于平面图案计算。 |

| 挫折 | 从折弯线到 OML 的距离等于 MLD 减去凸缘长度。 |

| 弯曲轴 | 板材弯曲所围绕的轴,通常垂直于表面。 |

| 弯曲长度 | 沿弯曲轴弯曲所涉及的材料的实际长度。 |

| 弯曲半径 | 弯曲轴到弯曲内表面的距离。OR = IR + 厚度。 |

| 弯曲角度 | 弯曲后两个翼缘之间形成的角度。 |

| 补角 | 弯曲角的补角(例如,90°弯曲→90°补角)。 |

7.0常见金属的延展性比较及弯曲建议

| 材料 | 延展性 | 弯曲建议 |

| 6061铝合金 | 差——冷弯时容易开裂 | 建议在弯曲前进行退火以提高延展性。 |

| 5052铝合金 | 出色的 | 最适合弯曲的铝类型之一;很少开裂。 |

| 退火合金钢(例如 4140) | 好,取决于合金 | 退火显著提高了延展性并降低了开裂的风险。 |

| 黄铜 | 中等 – 取决于锌含量 | 锌含量越高,延展性越低。适用于简单的折弯;复杂的折弯可能需要加热。 |

| 青铜 | 贫穷的 | 容易开裂;通常需要加热。 |

| 铜 | 非常好 | 延展性极佳;适合复杂的弯曲。 |

| 冷轧钢 | 缓和 | 延展性比热轧差,但尺寸稳定性更好。 |

| 热轧钢 | 好的 | 比冷轧钢更容易成型。 |

| 低碳钢 | 出色的 | 非常适合无需加热的冷弯。 |

| 弹簧钢 | 退火后效果良好 | 加工硬化后需要退火才能进一步弯曲。 |

| 不锈钢(304、430、410) | 各不相同 | 304 和 430 可弯曲;410 较脆且易于加工硬化。 |

| 钛 | 贫穷的 | 强度高,不易弯曲。应使用较大的弯曲半径并补偿回弹。 |

笔记:

- 对于复杂的弯道,优先考虑 5052铝, 低碳钢, 或者 铜.

- 对于硬质合金(例如 6061、青铜、弹簧钢), 退火或预热 是避免开裂的关键。

- 对于像 钛, 不锈钢, 和 高锌黄铜, 试弯 或者 FEA 模拟 建议评估回弹和开裂风险。

推荐阅读:什么是热轧卷(HRC)?

8.0金属折弯加工的常见挑战及解决方案

| 挑战 | 描述 | 解决方案 |

| 回弹 | 弯曲力释放后,金属弹性恢复,造成角度偏差。 | – 设计中过度弯曲以补偿回弹 – 使用带有角度反馈的 CNC 折弯机 – 选择低抗拉强度或高延展性的材料 |

| 开裂 | 当半径太小或材料太脆时,外弯处就会形成裂纹。 | – 使用较大的弯曲半径来减少应变 – 预先对材料进行退火 – 选择延展性材料,如退火低碳钢或软铝 |

| 变形/扭曲 | 弯曲过程中,不均匀的力或不对称的零件设计会导致弯曲或扭曲。 | – 确保准确的模具对准和力分布 – 设计对称部分 – 检查不同批次材料的一致性 |

| 表面损伤 | 由于高压、模具磨损或摩擦,会出现划痕、凹痕或印记。 | – 使用保护膜或聚合物垫 – 使用无痕或抛光模具 – 执行抛光或去毛刺等后处理 |

| 角度不准确 | 由于设备精度差、回弹或模具不一致,会出现偏差。 | – 使用角度感应 CNC 系统 – 批量生产前验证和校准角度 – 设置特定于材料的补偿表 |

| 厚度不一致 | 板材厚度的变化会影响弯曲质量和均匀性。 | – 实施严格的来料检验 – 使用厚度传感器和补偿算法 – 避免使用边界厚度的材料 |

| 刀具磨损 | 反复的压力(尤其是硬质材料的压力)会磨损模具,降低精度。 | – 定期安排工具检查和抛光 – 使用耐磨材料或涂层模具 – 在高频作业中旋转模具 |

9.0钣金折弯机的类型

折弯机是使用冲头和模具组对金属板材进行精确折弯的专用设备。尽管操作简单,但保持角度精度、重复性和材料完整性却极具挑战性。折弯机主要根据驱动和控制类型进行以下分类:

- 机械折弯机: 使用飞轮驱动的冲压机和机械传动装置来执行弯曲冲程。

优点和特点:

速度高,适合高循环率应用;强大的机械刚性确保良好的重复性;不适合空气弯曲或精细控制任务;与现代机器相比安全性和灵活性较低。 - 气动折弯机:利用压缩空气驱动活塞,产生向下的力,适用于薄板和小零件。

优点和特点:

操作简便,性价比高;最适合低吨位、小批量生产;适合空间有限或低功率要求。 - 液压折弯机: 采用液压系统驱动冲头,提供更高、更稳定的弯曲力。

优点和特点:

压力和行程精确可控;适用于厚金属或高强度金属;可与 CNC 集成完成复杂的折弯任务;广泛应用于高精度应用。 - 数控折弯机: 最先进的折弯机,融合了液压、伺服、电气和计算机技术。

优点和特点:

高度自动化,具有程序控制的多弯曲序列;具有角度补偿和回弹校正功能,可获得一致的结果;非常适合多种产品类型和小批量的灵活制造。

10.0数控钣金折弯的优势

在所有钣金制造技术中, 数控折弯 它常常被低估,但它却提供了几个显著的好处:

- 无需专用模具: 与冲压工艺不同,CNC折弯不需要特殊工具,从而降低了模具开发和维护成本。

- 交货周期短: 非常适合快速完成订单,大大缩短从设计到成品的周转时间。

- 高重复性和准确性: CNC 设备能够对弯曲角度和尺寸进行一致控制,确保批次间质量的一致性。

- 强大的自动化能力: 轻松与自动装载/卸载系统和机器人折弯单元集成,以提高生产力。

11.0钣金折弯与其他制造工艺的比较

| 过程 | 最佳应用场景 | 典型精度(公差) | 适用材料厚度(mm) | 需要定制工具吗? | 最小订购量 | 交付周期(CAD 到首件) |

| 激光切割 | 几何形状复杂,批量大小从小到中,所有规模 | ±0.10 毫米 | 0.5 – 20.0 | 不 | 1 – 10,000 件 | 少于1小时 |

| 数控折弯 | 具有多个直角或弯曲的部件,中型到大型 | ±0.18 毫米 | 0.5 – 20.0 | 不 | 1 – 10,000 件 | 少于1小时 |

| 数控冲孔 | 带有许多孔洞、压花的部件,中型至大型部件 | ±0.12毫米 | 0.5 – 4.0* | 否(特殊模具除外) | 1 – 10,000 件 | 少于1小时 |

| 冲压 | 标准几何尺寸、高精度、大批量生产 | ±0.05 – ±0.10 毫米 | 0.5 – 4.0* | 是(成本 $250 至 >$100,000) | ≥5000件 | 25 – 40天 |

| 剪切 | 形状简单、直线切割、精度低的薄金属板 | ±0.50 毫米 | 0.5 – 4.0* | 不 | 1 – 10,000 件 | 少于1小时 |

*注:标有*的厚度范围可能因材料类型和设备能力而异。

12.0适合钣金折弯的制造场景

钣金折弯是一种灵活高效的金属成形工艺,广泛应用于各工业制造领域。它尤其适用于中薄板的精密加工。随着自动化和数控技术的进步,其应用范围和成本效益不断提升。

适用材料和厚度范围广泛

钣金折弯可应用于多种金属,包括:

常见金属:碳钢、不锈钢、铝;

特种金属:铜、黄铜、钛、镍合金等。

虽然“金属板”一词通常指厚度小于 3 毫米的金属板,但现代折弯设备可以加工厚度达 20 毫米的材料,特别是对于需要大半径和高结构强度的工业零件。

跨多个行业的应用

钣金折弯在以下领域发挥着至关重要的作用:

- 汽车与运输: 车身板件、底盘支架、仪表板;

- 家用电器: 冰箱、洗衣机、空调器外壳;

- 办公和家用设备: 文件柜、金属桌椅、灯饰支架;

- 工业设备: 电气控制箱、柜、输送架;

- 建造: 管道系统、扶手、金属栅栏。

降本增效

现代的 数控折弯机 可以与激光切割机配合使用,通过切割和弯曲单个金属板来产生复杂的形状,通常无需额外的紧固件或焊接:

- 减少材料浪费;

- 简化装配过程;

- 缩短交货时间;

- 降低劳动力成本。

13.0常见问题 (FAQ)

弯曲金属板的基本规则是什么?

弯曲角度公差应控制在±1°以内。

保持螺纹孔或槽与折弯线之间的安全距离(一般不小于板料厚度加上折弯半径的2.5倍)。

尽可能对所有弯曲使用一致的弯曲半径。

建议法兰长度至少为板材厚度的4倍,以增强结构刚度。

如何弯曲轻质金属板?

- 手动弯曲: 使用钳子或锤子等简单工具对薄板进行小角度弯曲,适用于原型或小批量。

- 夹具弯曲: 将金属固定在虎钳中,并缓慢施加机械力使其弯曲。

- 精密折弯: 使用折弯机或滚压机等弯曲工具来精确控制弯曲角度。

钣金折弯的标准顺序是什么?

一般建议先折弯较短的边,再折弯较长的边,尤其是对于全封闭的四边形零件或稍后焊接的零件。这有助于减少干涉,提高装配效率。

哪些金属材料适合折弯?

- 低碳钢(低碳钢): 最常见,易于成型,成本低。

- 冷轧钢(CRS): 表面光滑,适合精密零件。

- 热轧钢(HRS): 适合较厚的板材,性价比高。

- 退火合金钢: 韧性好,适合中等复杂程度的折弯。

- 铝合金(例如 5052、6061): 重量轻,但需要考虑回弹和开裂风险。

14.0钣金折弯工艺指南 PDF

参考:

fractory.com/sheet-metal-bending/

salamanderfabs.com/latest-news/what-is-sheet-metal-bending/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/