1.0金属成型中的剪切是什么?

剪切是一种机械切割工艺,用于分离材料(尤其是金属板),而不会形成碎片、烧焦或熔化。该技术被广泛用于 准备行动 对于下游制造业来说,它能够保持最终产品的准确性和一致性。

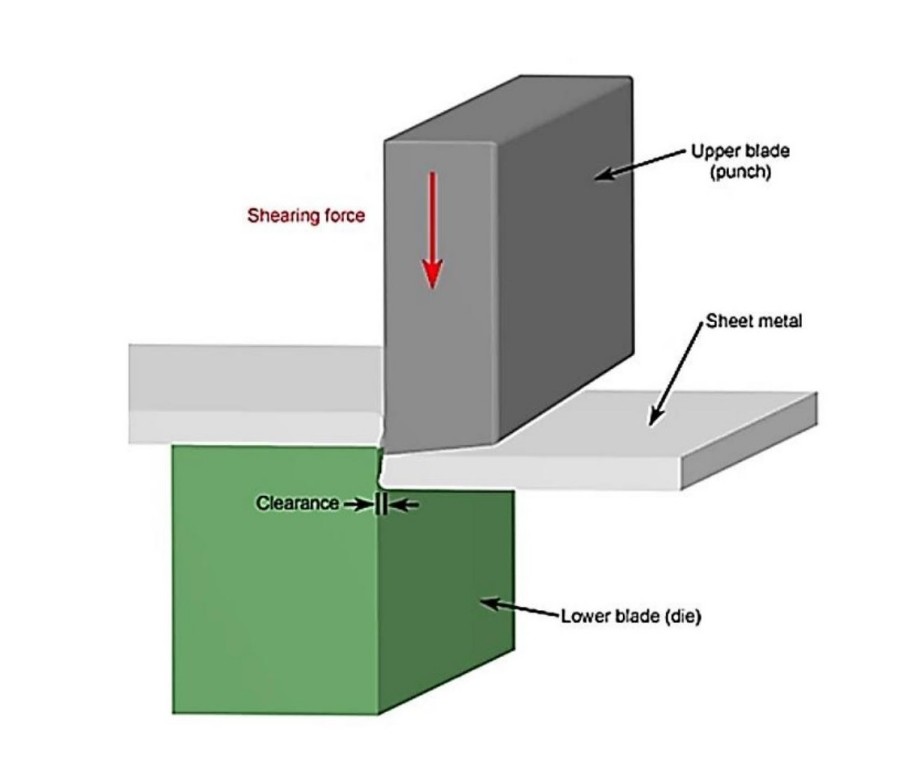

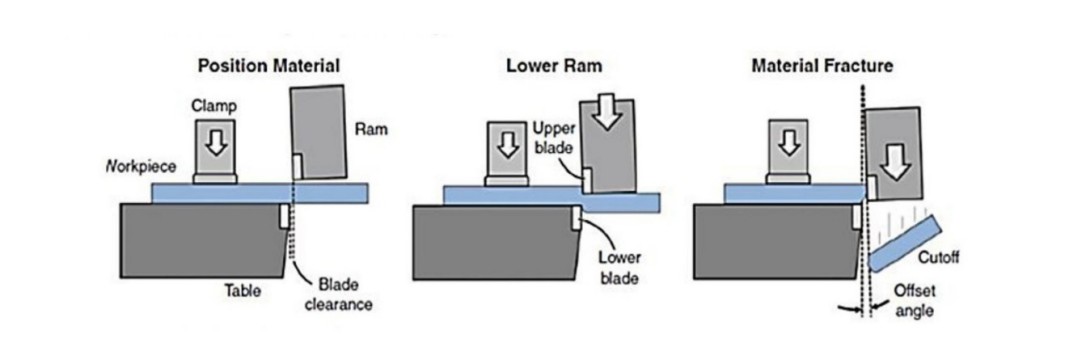

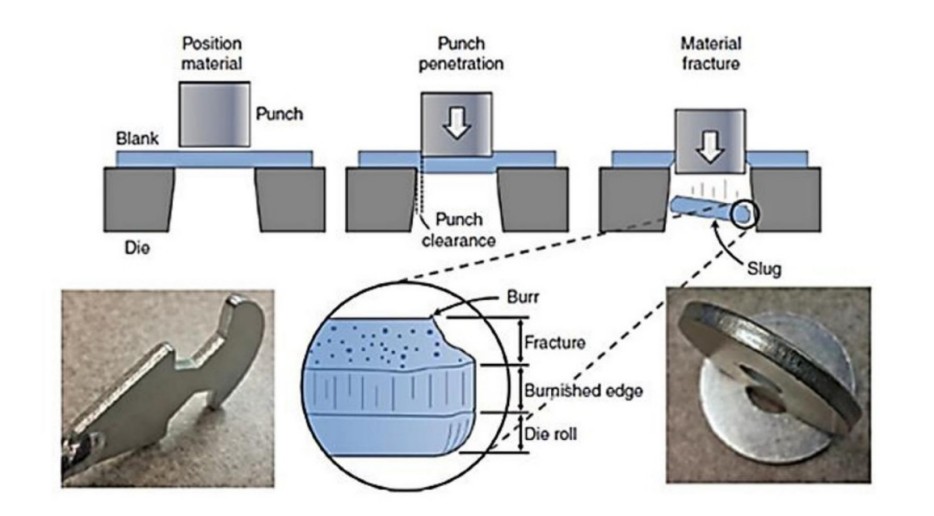

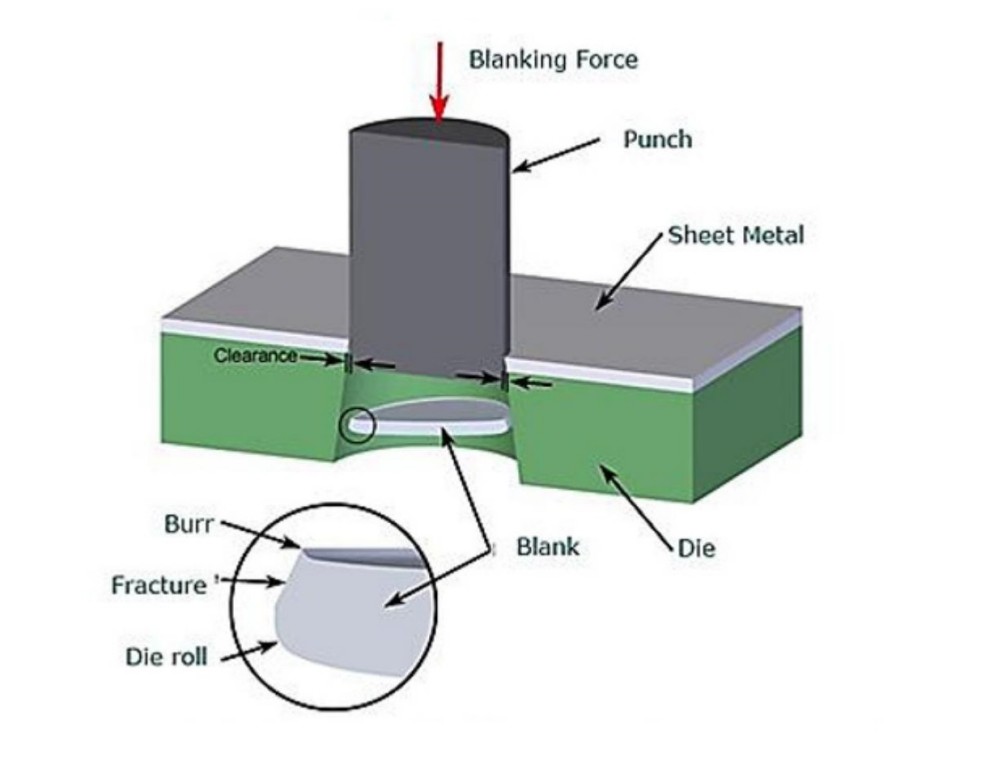

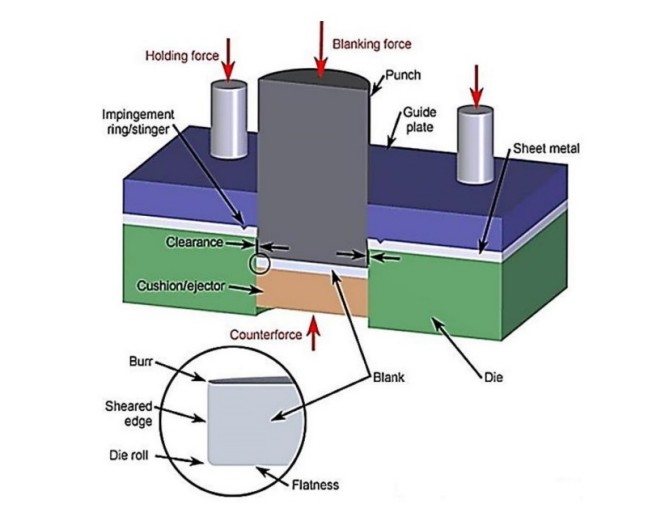

剪切也称为 金属板切割当剪切力超过材料的极限剪切强度时,材料会在施加力的位置断裂并分离。剪切过程主要使用两个工具:冲头和模具(或上下刀片),分别位于板材的上方和下方(图1)。

上下刀片之间的间隙通常为板材厚度的2.5倍至10.5倍,具体取决于材料的机械特性,例如剪切强度。合适的间隙可确保高效切割,同时促进 塑性变形 且不损坏材料。

2.0剪切操作和工具力学

当两个刀片切割一张板材时,该操作通常称为 剪切。然而,当叶片的角度或配置不同时,诸如 冲裁、穿孔、开槽或修边 执行。从工具设计和材料行为的角度来看,所有这些都被视为与剪切相关的过程。

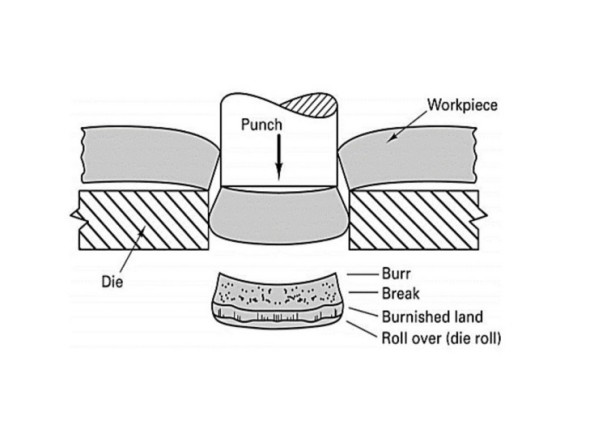

在典型的剪切过程中,冲头迫使金属穿过模具,沿狭窄的剪切区产生局部变形。保持5%至10%板厚的间隙。在压缩条件下进行时,这可以减少断裂并提高 光滑边缘分数在足够的压力下,材料可以完全剪切,且表面破损最小。

3.0冲孔与剪切:金属切削的关键区别

尽管经常互换使用, 冲孔和剪切 是两个截然不同的过程。剪切是指施加偏移力,沿直线或曲线路径切割材料。而冲压则涉及创造 封闭形状 通过去除材料,类似于使用打孔器

主要区别包括:

- 剪切 使用相对的线性刀片来分离材料。

- 冲孔 形成封闭的特征,例如圆孔。

- 切削刃直接影响最终零件的形状。

4.0钣金切割中常见的剪切技术类型

剪切操作有多种变体,每种变体适用于特定的任务:

- 简单剪切

- 冲孔

- 分切

- 消隐

- 开槽

- 隔断

- 啃咬

- 剃须

- 修剪

- 用餐

- 切开

- 精冲

4.1纵剪:卷材到带材的金属切割

纵剪机将金属板卷切成更窄的条状,使用 圆形剪切刀片。与其他切割方法相比,该过程连续、快速、经济,并能产生精确的结果。

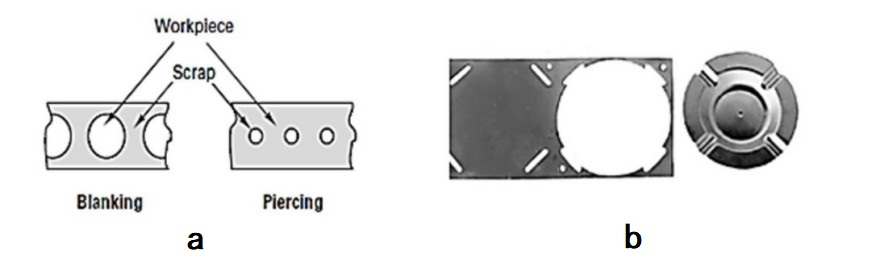

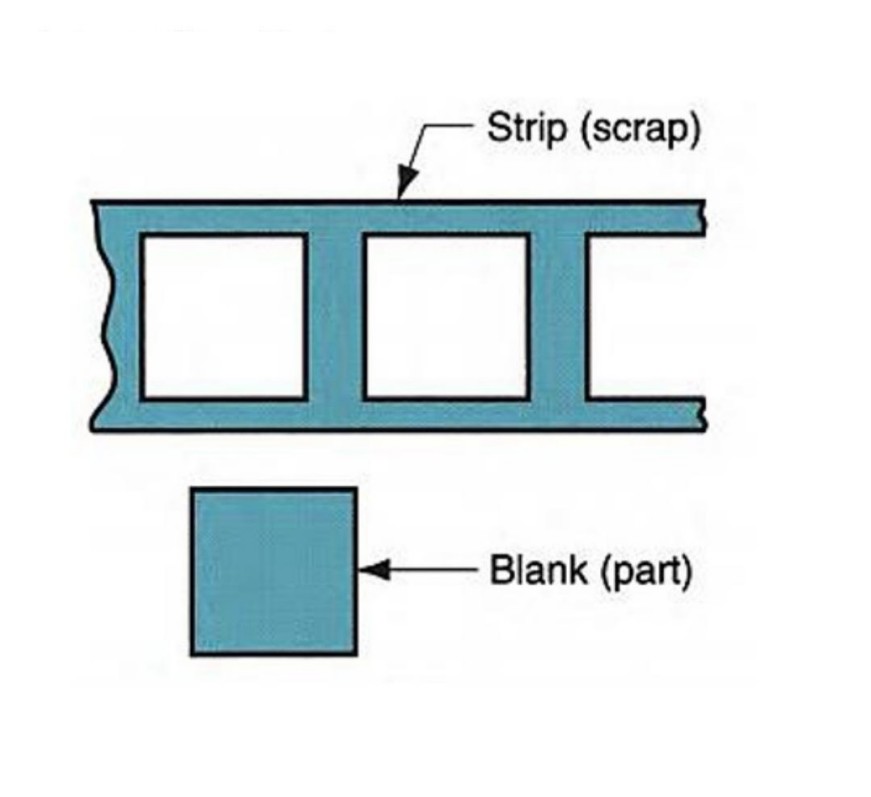

4.2冲裁:一步式形状提取

落料涉及使用冲头切割金属板以去除所需形状(毛坯),并将其与周围库存分离。

液压机高速驱动冲裁模具——速度高达 1000次/分钟—具有 10-20% 间隙,可实现干净剪切。

4.3精冲:高精度切割

精冲用途 三种控制力量 实现卓越的平整度、极小的毛刺以及接近±0.0003的尺寸公差。该设置与传统落料类似,但包含额外的控制,以获得更高质量的结果。

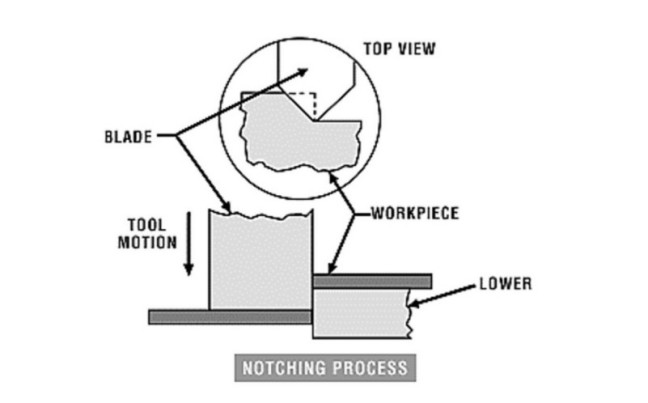

4.4开槽:边缘废料去除

开槽可以去除工件边缘的废料。通常情况下, 手动、小批量流程 非常适合定制形状或角度。

优点:

- 可调节角度切割

- 能够实现标准剪切无法实现的独特几何形状

5.0剪切机:类型和切割原理

剪切机使用 剪刀状 运动或直叶片动作。小型机器可能使用角运动,而大型机器则依靠 前角和间隙 以优化性能。

5.1常见的剪切机类型:

- 气动剪– 由气缸驱动

- 液压剪– 由液压马达驱动

- 伺服驱动剪板机– 直接连接到伺服电机

- 液压剪– 提供非常高的切削力

- 电动剪 – 由电动机直接驱动(通常与机械或液压传动相结合)

- 手动剪板机– 通过杠杆放大手动供电

6.0如何优化剪切机性能

剪切过程劳动密集,需要精确控制才能最大限度地提高生产效率。关键因素包括:

- 确保刀片完全笔直

- 根据材料厚度设定间隙

- 确认后挡料设置正确

- 切割过程中稳定板材

- 进行定期维护(清洁、更换部件)

剪切非常适合 青铜、黄铜、铝和低碳钢,产生最小的切口和公差。然而,它不适合 硬脆材料 像钨一样且长度小于 3.2 毫米的零件。

7.0案例研究:剪切工艺的创新应用

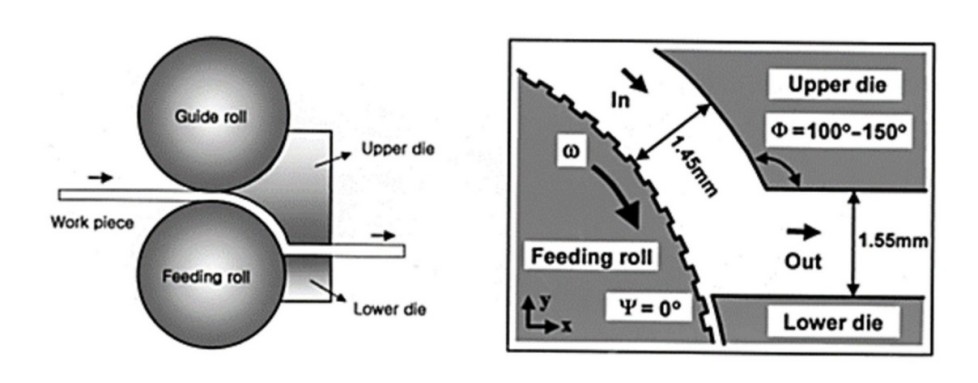

7.1案例 1:C2S2 – 连续受限带钢剪切

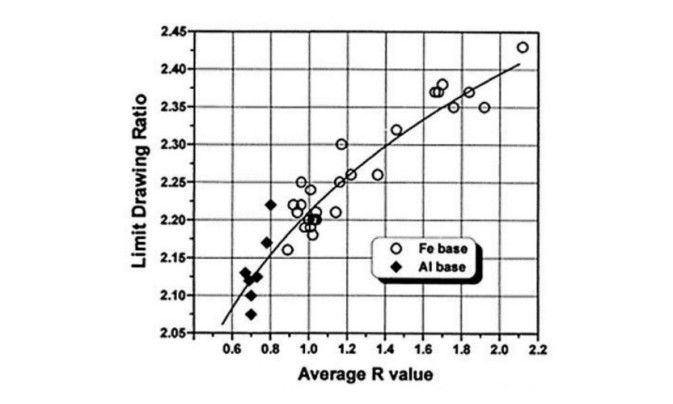

为了生产更轻的车辆, 铝(Al) 钢板正在取代更重的铁基钢板。使用 等通道角挤压(ECAP)工程师通过引入剪切应变来提高金属的 R 值,从而改善成形性。

C2S2 系统使用双辊产生一致的剪切变形(比液压机更高效),并且可以在运行过程中检测表面缺陷。

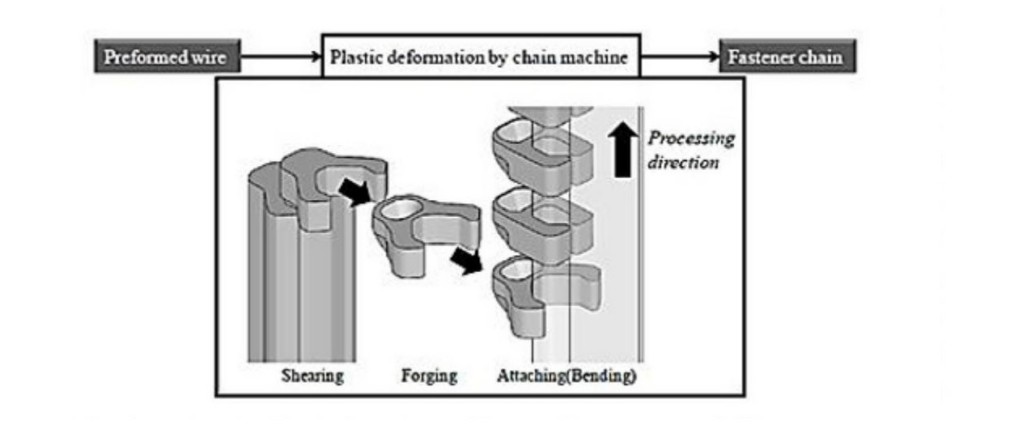

7.2案例二:铜锌拉链部件的剪切

用于服装和配饰, Y型铜合金线 木材被剪切成碎片,经过锻造和弯曲,最终形成拉链齿。随着设计越来越复杂,要达到精确的成型效果,需要经过多次反复。

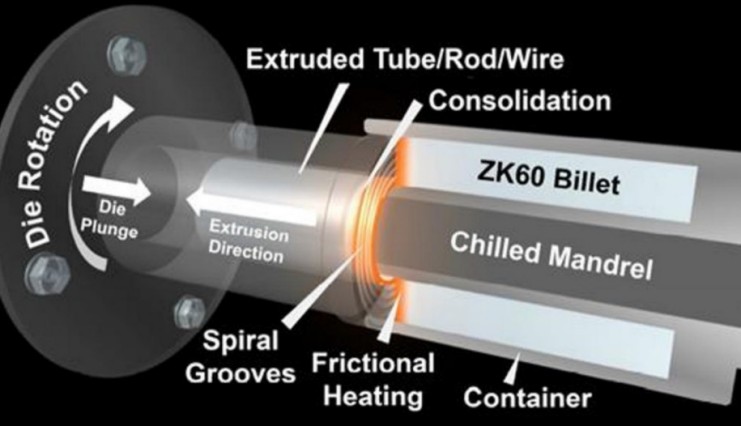

7.3案例3:镁合金ZK60管材的SHAPE

镁合金,尤其是非稀土镁合金,具有减轻重量的优势。使用 剪切辅助加工和挤压(SHAPE) 通过细化微观结构和消除第二相弱点来提高机械性能。

8.0结论和建议

这项研究强调了关键 剪切操作、机器和高级应用剪切工艺对于软至中等硬度的金属非常有效,并且 大规模生产成本效益但对于高硬度或精密表面处理应用来说并不理想。

推荐: 避免剪切长度小于 3.2 毫米或高强度、脆性金属。

未来方向: SHAPE 和 C2S2 等技术有望通过剪切变形改善材料性能。

9.0常见问题 (FAQ)

问题1:剪切和冲孔有什么区别?

一个: 剪切是指使用相对的刀片沿直线或曲线路径切割材料,类似于剪刀。而冲压则是将材料完全以封闭形状去除,就像用冲头打孔一样。两者使用的工具类似,但在形状和去除材料的目的上有所不同。

问题 2:哪些材料最适合剪切工艺?

一个: 剪切最适合于延展性好、强度低至中等的金属,例如铝、低碳钢、黄铜和青铜。 不推荐 对于钨等硬而脆的材料,由于工具磨损和异常变形的风险。

问题3:什么是精冲?它与常规冲裁有何不同?

一个: 精冲是一种高精度冲裁,采用 三个作用力 可实现光滑的边缘、更严格的公差(精确至±0.0003英寸)以及最少的毛刺。它通常用于精密汽车和电子元件。

问题4:间隙如何影响剪切操作?

一个: 间隙是指上下刀片(冲头和模具)之间的间隙。通常范围为 2% 至 10% 材料厚度。适当的间隙可确保切割干净,防止撕裂或毛刺过多,并减少刀具磨损。

Q5:剪切可以用于大批量生产吗?

一个: 是的。剪毛非常适合 大规模生产尤其是在金属板材加工领域。液压和伺服驱动的剪切机可以实现高达 每分钟1000次使其能够高效地连续运行。