工业的 板材剪切机 对于精密切割金属板材和板材至关重要。为了确保最佳性能和安全操作,了解剪切力的额定值以及影响切割效率的因素至关重要。本指南全面概述了剪切力的基础知识、前角、刀具选择、材料特性以及最佳维护方法。

1.0根据低碳钢标准了解剪切能力

剪切额定值通常基于特定前角下低碳钢的最大切割厚度。低碳钢的标准机械性能包括:

| 财产 | 价值 |

| 最大剪切强度 | 50,000 磅/平方英寸 |

| 极限抗拉强度(UTS) | 55,000–70,000 psi |

| 屈服强度(YS) | 35,000–50,000 psi |

| 伸长率(2英寸) | 20–35% |

注:额定值包含常见厚度超差的余量。例如,0.250英寸厚的板材实际厚度可能最多增加0.030英寸,但仍在额定承载力范围内。

2.0影响剪切力的关键因素

剪切力必须超过切割目标材料所需的力。主要影响因素包括:

- 材料剪切强度

- 前角和材料厚度

- 延展性和加工硬化

- 刀具状况和间隙

- 背片深度和支撑系统

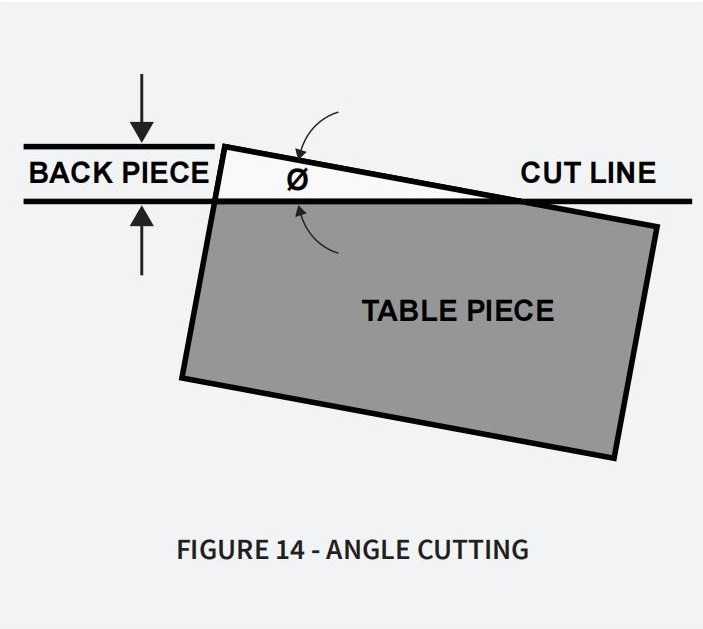

3.0前角在金属剪切中的作用

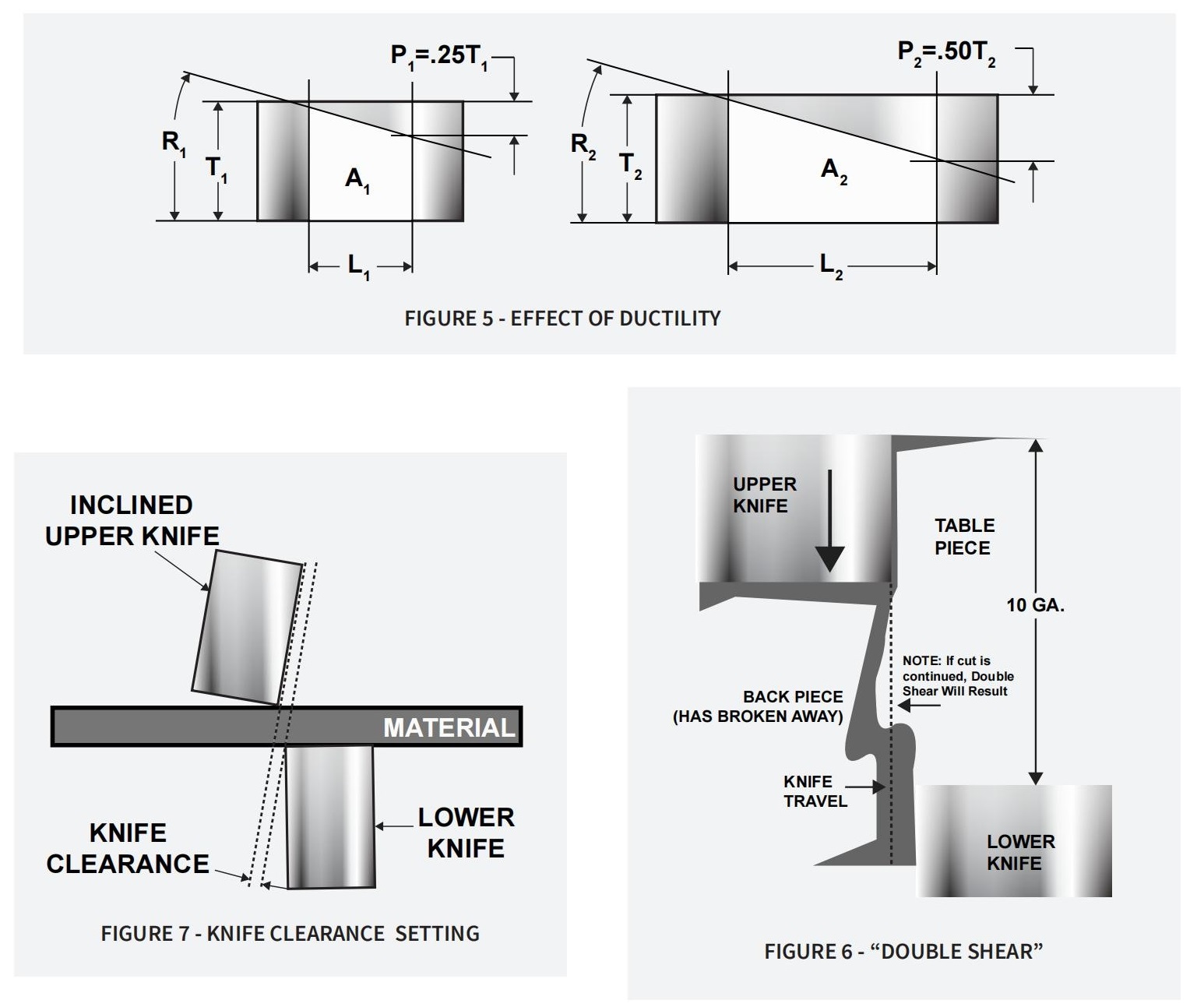

前角 是上下刀片之间的倾斜度。它极大地影响着剪切过程中的切削力和材料行为:

- 一个 更大的耙子 角度 减少所需的力量

- 前角过大可能会导致零件变形或刀具行程过长

3.1实践中的前角:减少力并影响质量:

如果 R₂ = 2R₁ → 则力₂ = ½ 力₁

最佳实践:使用在不超出机床极限的情况下,能够提供可接受的切割质量的最小前角。较大的前角尤其有利于不锈钢和高延展性材料。

4.0材料特性如何影响剪切性能

4.1材料强度及其对剪切能力的影响

比低碳钢强度高的材料(更高的 UTS/YS)需要 降额容量.

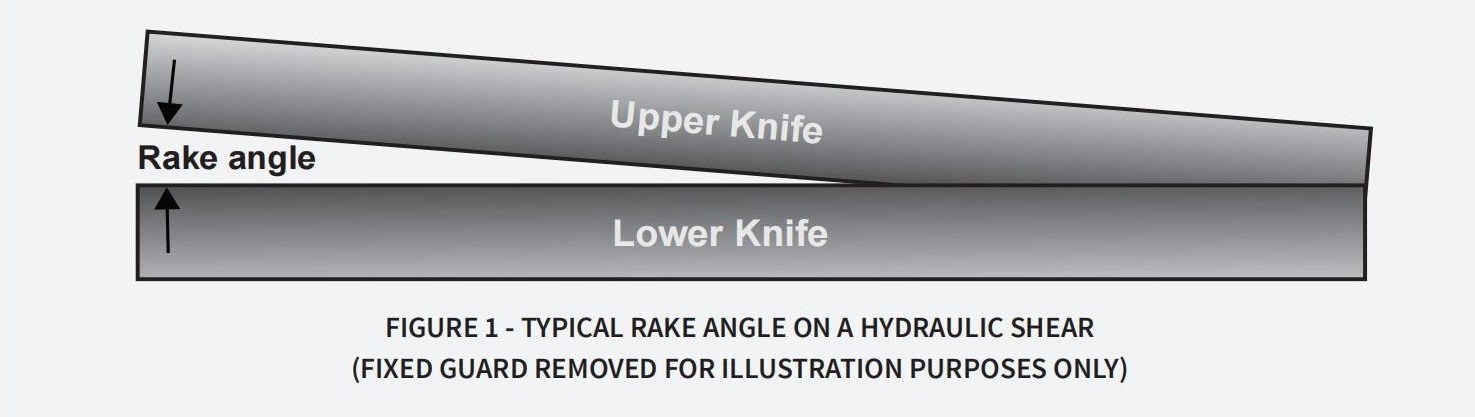

4.2金属板材切割中的延展性和刀具穿透

伸长率高于 35% 的材料会因刀穿透深度较深而降低剪切性能。

示例包括:

- 1006、1008,有时还有 1010/1012 碳钢

- ASTM A283 A 级、A285 A 级、A570 30 级(伸长率超过 35% 时)

5.0剪切力和金属厚度:有什么关系?

剪切力随厚度二次方增加:

力∝厚度²

→ 如果 T₂ = 2T₁ → 力₂ = 4 × 力₁

6.0各机器类型的最小可剪切厚度

最小限度取决于刀具间隙和锋利度。例如:

| 模型 | 测量 | 英寸 | 毫米 |

| 375 高中 | 26 GA | 0.018″ | 0.45 |

| 500 高速 | 22 GA | 0.030″ | 0.76 |

| 750 高速 | 20 GA | 0.036″ | 0.91 |

| SE系列 | 16 GA | 0.060″ | 1.52 |

7.0为什么刀具间隙在金属板剪切中如此重要

适当的刀具间隙可确保切割干净、一致。

- 太少:双剪切、毛刺、快速磨损

- 太多了:切割不准确、折叠

7.1根据剪切类型推荐的刀具间隙设置:

- 机械剪刀: 7%材料厚度

- 液压剪: 7–15%,可通过桌面垫片调节

对于不锈钢,保持最小间隙以防止毛刺和加工硬化。

8.0剪切刀的种类及其应用

选择正确的刀具材料平衡 耐磨性 和 抗冲击性.

| 类型 | 耐磨性 | 抗冲击性 | 理想用途 |

| 一个 | 最高 | 最低 | 薄低碳钢/不锈钢 |

| B | 高的 | 低的 | 轻质不锈钢或铝 |

| 碳 | 中等的 | 中等的 | 通用切割 |

| D | 低的 | 高的 | 高冲击应用 |

| 埃 | 最低 | 最高 | 磨蚀性、脆性或高冲击性材料 |

| 秒 | 缓和 | 非常高 | 不锈钢、因科乃尔合金、哈氏合金、延性合金 |

对于频繁切割的不锈钢(尤其是>50%的使用),建议使用S型。

对于薄规格不锈钢(≤10 GA),A 型可能就足够了。

9.0刀具磨损、检查和维护要点

钝的或损坏的刀具会增加切削力并可能损坏机器。

9.1常见的刀具磨损指标

- 拔罐

- 亮区(表示双剪切)

- 边缘处理不良

9.2加速刀具磨损的因素:

- 火焰切割或硬化材料

- 带图案的板材(例如,花纹板)

- 清关不当

- 切割材料>300 BHN

9.3后片深度对剪切力的影响:

- 定期旋转和磨刀

- 方形臂附近的显示器磨损

- 避免切割 AR 板 >360 BHN

10.0了解金属剪切中的加工硬化

后片深度是从刀片到材料后缘的距离:

- 深度越大→所需力量越大

- 使用气动台或角臂支撑重型或延展性材料

11.0加工硬化的影响

加工硬化材料(例如不锈钢和镍合金)由于表面硬度较高,需要更大的剪切力。使用抗冲击性强且刀刃前角合适的刀具可以缓解这种情况。

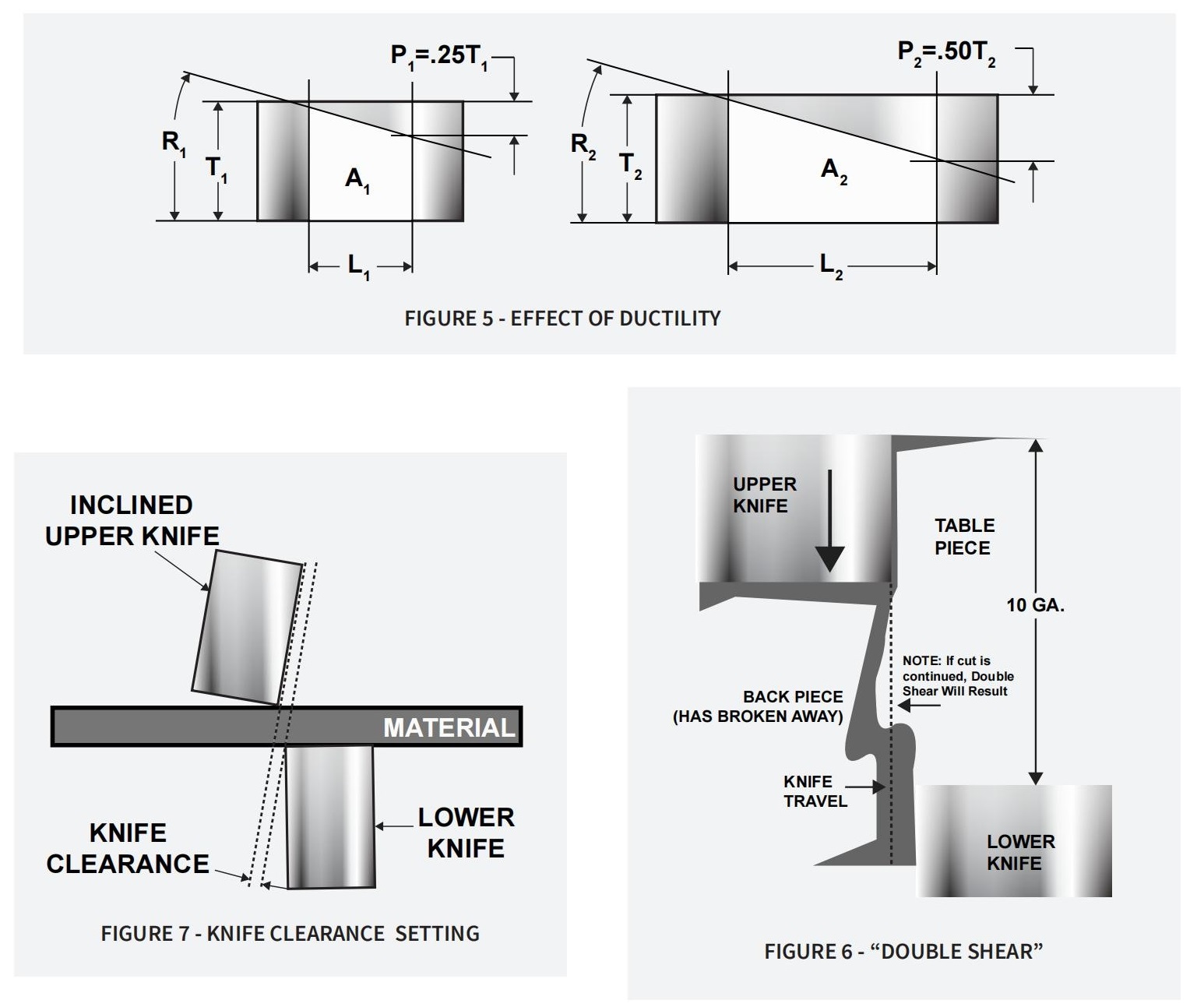

12.0应避免的做法

| 实践 | 风险 |

| 修剪切口<0.125英寸 | 负荷增加,材料滞留 |

| 薄板上的刀间隙较大 | 擦拭而不是干净的切割 |

| 多层切割 | 切割质量差,机器超载 |

| 角度切割 < 20° | 碎片、剪切破坏 |

13.0剪切能力与刀具能力:有什么区别?

了解这一区别可以防止过早失败:

| 范围 | 治理 | 取决于 |

| 剪切能力 | 机器 | 厚度² × 剪切强度 × 前角 |

| 刀容量 | 刀具材质 | 厚度×剪切强度(与前角无关) |

液压型号通常具有过载保护功能。然而,失速会增加刀具的磨损。

14.0通用抗剪承载力参考表(摘录)

| ASTM 等级 | 抗拉强度(ksi) | 屈服强度(ksi) | 最小伸长率 (% in 2″) | 额定低碳钢厚度 | 等效最大容量(英寸) |

|---|---|---|---|---|---|

| A36 | 58–80 | 36–51 | 23 | 0.188英寸(约7 GA) | 0.250 / 0.375 / 0.500 / 0.625 / 0.750 |

| A514 | 110–130 | ≥110 | 18 | 0.188英寸(约7 GA) | 0.281 / 0.375 / 0.500 / 0.625 / 0.750 |

| A572 50级 | ≥65 | ≥50 | 21 | 0.188英寸(约5 GA) | 0.344 / 0.438 / 0.562 / 0.688 / 0.875 |

使用说明:

该图表用于估算金属剪切机(包括液压剪切机、机械剪切机和 CNC 控制剪切系统)上各种 ASTM 钢材的最大可剪切厚度。

“等效最大容量”反映了以低碳钢为基准材料的典型剪切额定值。

14.1例子:

- 250英寸A572 65级→ 要求剪切额定值 0.375英寸低碳钢

- T-1(ASTM A514)在 750英寸剪 → 最大容量: 0.625″

15.0钢材剪切承载力参考表

| 钢材等级 | 抗拉强度(ksi) | 屈服强度(ksi) | 最小伸长率 (%) | 12 GA(0.1046英寸) | 10 GA(0.1345英寸) | 0.188″ | 0.250″ | 0.281″ | 0.375″ | 0.500″ | 0.625″ | 0.750″ | 1.000″ | 1.250″ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1008 CS A/B/C 型 | NS | 20–40 | 30 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 直接数字频率合成器 | NS | 17–29 | 38 | 14 GA | 12 GA | 10 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 不锈钢 40 级 | 52分钟 | 40分钟 | 20 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 HSLAS 50 级 1 类 | 65分钟 | 50分钟 | 20 | 13 GA | 11 GA | 8 GA | 5 GA | – | – | – | – | – | – | – |

| A1011 不锈钢 36 级 2 型 | 58–80 | 36–51 | 21 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1011 HSLAS 70 级 1 类 | 85分钟 | 70分钟 | 14 | 14 GA | 12 GA | 9 GA | 7 GA | – | – | – | – | – | – | – |

| A1011 HSLAS-F 80级 | 90分钟 | 80分钟 | 18 | 14 GA | 12 GA | 10 GA | 7 GA | 0.281 | 0.375 | 0.500 | – | – | – | – |

笔记:

该表提供了根据材料机械性能估计可剪切厚度的一般准则。

这些值都是标称值,应根据具体切割机的容量和刀片配置进行验证。

GA(规格)参考值为近似值,可能因标准而异(例如,美国钢材规格与制造商规格)。

剪切性能受前角、刀片间隙、刀片状况和材料硬度的影响。

16.0可选剪切功能可提高切割精度

- 固定台垫片 用于快速调整刀具间隙

- 动力刀间隙(自动化模型)

- 气动片材 支持 用于处理大型或柔性材料

- 后角 支持 防止厚的或延展性的原料变形

17.0最终总结:安全高效剪切的最佳实践

- 从最大前角开始,然后根据切割质量减小

- 始终将刀具类型与材料和厚度相匹配

- 监测磨损情况、保持间隙并定期旋转刀具

- 切勿超过额定剪切力或刀具容量

通过应用这些原理并了解剪切背后的物理原理,操作员可以确保其切割设备的安全、精确和持久的性能。