在精密加工领域,螺纹无处不在——从航空航天紧固件到汽车零部件,从医疗植入物到工业硬件。

传统上,螺纹是通过切削加工产生的:用丝锥、板牙或单刃刀具去除材料。切削虽然有效,但也存在一些局限性——生产速度较慢、螺纹强度较低,大规模生产的成本较高。

然而,还有一种更快、更强大、更经济的替代方案: 螺纹滚压.

螺纹滚压是一种 冷成型工艺而非切削操作。螺纹滚压并非去除金属,而是 取代和改革材料 在压力下,形成具有卓越强度、精度和表面质量的螺纹。

1.0什么是螺纹滚压?

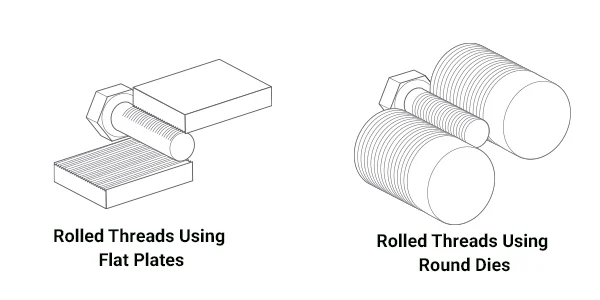

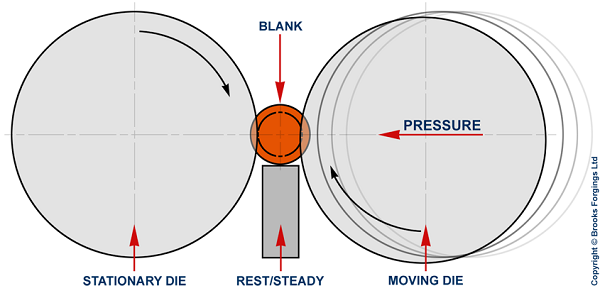

螺纹滚压是一种 冷成型工艺 将圆柱形毛坯压入硬化模具之间,使材料塑性变形为螺纹形状。与切断材料晶粒结构的切削不同,滚压 保留并重新调整谷物流 沿着螺纹方向,制造出更坚固、更耐疲劳的零件。

螺纹滚压的主要特点:

- 不是一个减法过程— 没有生产芯片

- 应变硬化效应— 材料变得更硬、更坚固

- 卓越的表面光洁度— 由于轧制过程中模具抛光

- 高精度— 一致的形式和尺寸

2.0滚压与切割:清晰的对比

切削螺纹和滚压螺纹之间的差异很大,会影响强度、表面光洁度、效率和总成本。下表列出了主要的对比:

| 特征/方面 | 螺纹切削 | 螺纹滚压 |

| 进程类型 | 材料去除(切割) | 冷成型(位移) |

| 力量 | 基线 | 由于加工硬化,强度高达 30% |

| 表面处理 | 粗加工可能需要二次精加工 | 光滑、连续、高品质的表面 |

| 准确度/轮廓 | 取决于工具锋利度和操作员技能 | 高重复性,精确轮廓 |

| 材料浪费 | 生成芯片 | 材料浪费极少或没有 |

| 生产速度 | 缓和 | 更快、更连续的流程 |

| 刀具寿命 | 短至中等,切削刀具磨损 | 更长,取决于材料硬度 |

| 交货时间 | 由于逐步切割,因此更长 | 更短、更少的二次操作 |

| 理想材料 | 大多数金属,对软金属更容易 | 优先考虑较软的金属;也可以使用较硬的金属,但会降低模具寿命 |

| 常见问题 | 毛刺、刀痕、微裂纹 | 裂片、磨损的波峰、螺距/螺旋问题 |

从这个比较中可以清楚地看出 螺纹滚压在强度、表面质量和效率方面具有显著优势,使其成为大批量生产或需要耐用螺纹的应用的首选。

3.0螺纹滚压比切削加工的优势

为什么选择滚切而不是切削?其优势显而易见:

- 降低成本

减少材料浪费和延长刀具寿命直接意味着降低生产成本。 - 更高的效率

轧制比切割快得多,特别是对于大批量生产而言。 - 更强的线程

滚压螺纹可呈现高达 30–40% 更高的拉伸强度和疲劳强度 生活 与切割线相比。 - 更好的表面光洁度

滚动作用使材料抛光,产生光滑、加工硬化的表面。 - 提高准确性

滚压螺纹在大批量生产中保持更严格的公差和一致的轮廓。

4.0材料考虑因素:成形性指数

并非所有材料对滚动的反应都相同。 成形性指数 用于评估材料是否适合滚压螺纹。通常:

- 较软的材料更容易滚动,但可能会产生平均的表面光洁度

- 较硬的材料会缩短模具寿命,但通常会产生更佳的表面光洁度

螺纹滚压中的常见材料行为

| 材料 | 硬度 | 螺纹表面 | 死亡寿命 |

| 黄铜(345, 360) | < 铷 75 | 好/差 | 中高 |

| 铝(2024-T4、6061-T6) | < 120 铷 | 优秀 / 良好 | 高的 |

| 不锈钢(302、440) | < Rc 32 | 出色的 | 中低 |

| 钢(1018、12L14) | < Rc 24 | 优秀/一般 | 中等的 |

元素效果:

- 硫含量 钢 和 铝中的铋 会产生片状缺陷,从而降低表面质量。

- 硫、铅和铋等元素有助于机械加工性(切削),但会阻碍冷成型(轧制)。

要点:选择正确的材料——或者平衡可加工性和可成形性——至关重要。

5.0滚压螺纹设计指南

正确设计毛坯和特征可确保轧制成功:

毛坯直径

建议毛坯直径≈:最大节圆直径 – 0.002英寸

调整率:每 0.001 英寸的毛坯变化都会改变大直径约 0.003 英寸

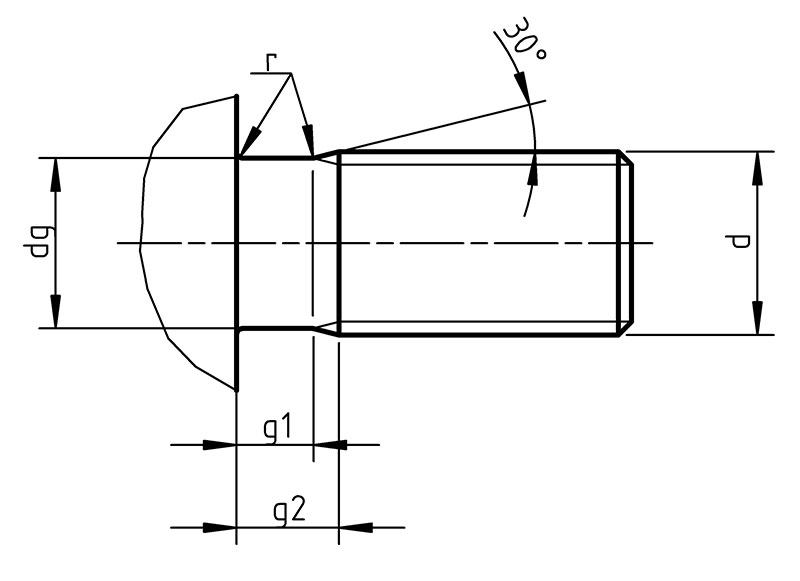

倒角

典型值:30°(滚动后将形成~45°)

对于较硬的材料:使用 25°–28° 可延长模具寿命

肩部间隙

螺纹起点与肩部之间的间距应保持≥1.25–1.5倍

线长与卷长

公式:滚子工作面=(2.5×螺距)+螺纹长度

6.0螺纹滚压工具

面包卷

- 有多种款式,适合不同的零件方向

- 材料、热处理和涂层影响性能和刀具寿命

- 辊上的更多“启动”可实现更高的转速并延长工具寿命

剃须工具

- 提供轻松调节、可重复性和刚性

- 可针对各种零件尺寸和支撑类型进行设计

附件

- 径向收缩— 快速夹紧并径向滚动

- 轴向端轧制— 非常适合长度超过卷筒宽度的螺纹

- 切向— 速度快,但会产生横向力

- 轴向旋转输送— 允许在肩部附近滚压螺纹

7.0操作参数:速度和进给

螺纹滚压通常是 流程链中最快的操作.

- 一般准则: 工件转速 ≈ 300 × 轧辊启动速度

- 更高的轧制速度通常会改善表面光洁度

- 适当的润滑对于减少摩擦和延长模具寿命至关重要

8.0螺纹检查与测量

检查可确保滚压螺纹满足功能要求。常用方法包括:

- 通止环规— 简单且广泛使用

- 螺纹千分尺/三线法— 精确测量中径

- 三辊量规(约翰逊量规)— 用于评估功能适合度

- 功能量规和分段量规— 评估螺纹形状和牙侧角

- NPT/NPTF 量规— 用于锥形管螺纹

要检查的关键尺寸:

- 毛坯直径

- 节圆直径

- 大直径

对于管螺纹, L1/L2量规 和 六分仪 用于确保密封性和正确的螺纹形状。

9.0结论

螺纹滚压不仅仅是切削加工的替代品——它是一种 卓越的制造工艺 用于生产高质量螺纹。通过冷成型,螺纹滚压可实现以下功能:

- 更高的强度

- 降低成本

- 更高的效率

- 卓越的精度和表面光洁度

- 当与正确的材料、设计、工具、操作参数和检查实践相结合时,螺纹滚压可以显著提高产品性能和制造生产率。

对于以下行业 强度、精度和成本效益最重要螺纹滚压正迅速成为 螺纹生产的新标准.

10.0常见问题解答:螺纹滚压常见问题

为什么我在轧制螺纹中看到碎片或薄片?

这种情况通常发生在毛坯材料含有不利的添加剂(例如硫、铋或铅)或表面处理不良的情况下。这些夹杂物可能有助于加工,但会阻碍冷成形,导致轧制过程中出现剥落。

什么原因导致螺纹螺距或导程不正确?

螺距/导程不正确通常是由于辊轴未对准、设置参数错误或工具磨损造成的。也可能是由于相对于辊轴设计的进给速度不正确造成的。

为什么我的滚压螺纹的螺旋角不匹配?

螺旋角不匹配通常表示辊几何形状不正确、辊选择不当或滚动附件设置错误。

为什么不同零件或批次的轧制结果不一致?

材料硬度、润滑质量或机器稳定性的变化可能导致轧制条件不一致。保持受控的工艺参数至关重要。

我可以在空心工件、封闭孔或非圆形毛坯上滚压螺纹吗?

这些毛坯带来了巨大的挑战。不圆或不均匀的毛坯会阻碍螺纹的正确形成,导致螺纹强度低、变形或不完整。

为什么我的线在中心处填满了,但在末端却没有?

当倒角不够、毛坯直径不正确或螺纹入口和出口处的滚压深度没有得到适当调整时,就会发生这种情况。

什么原因导致滚压螺纹表面光洁度差?

粗糙或暗淡的表面通常表明润滑不足、螺纹滚轮磨损或滚压速度设置得太低。

为什么我的螺纹形状会变形?

螺纹形状不良(螺纹牙侧圆滑、螺纹牙顶形状不正确)通常是由于毛坯尺寸不合适、材料硬度过高或滚轮磨损造成的。确保毛坯准备正确并使用锋利的滚轮有助于避免这种情况。

为什么我的螺纹顶部没有完全形成?

波峰不完整通常是由于坯料尺寸过小、轧辊穿透力不足或轧制压力不足造成的。调整坯料直径并确保正确的模具设置可以解决这个问题。

什么原因造成滚压螺纹的牙顶磨损?

齿顶磨损或刮伤是未对准、润滑不足或滚动压力过大的迹象。正确的对准和润滑措施对于避免此类缺陷至关重要。

参考

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/what-are-the-differences-between-cut-and-rolled-threads/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/