高性能轴承广泛应用于汽车、精密机床、风电等关键工业领域。无缝轴承套圈的生产采用先进的旋压成形技术——精密环轧,从而提高轴承的整体使用寿命。

本文概述了针对不同尺寸范围的轴承设计的三种精密环轧方法:

- 冷环轧:适用于小型轴承的生产。

- 热径向环轧:适用于中型轴承。

- 热径向-轴向环轧:用于大型轴承。

0.1介绍

轴承是承载载荷、传递动力的基本机械零部件,广泛应用于机床、汽车、铁路、船舶、能源和航空航天等行业。在精密数控机床、高铁、风电、航空发动机等先进应用中,轴承不仅需要达到较高的尺寸精度,还需要在高速、重载、高温、冲击等严苛工况下确保较长的使用寿命和可靠的性能。这类轴承通常被定义为 高性能轴承高性能轴承的技术水平不仅体现了轴承产品的核心性能,而且在一定程度上反映了一个特定制造区域的产业实力。

轴承的结构通常由轴承套圈、滚动体和保持架组成。其中,轴承套圈是轴承的基本基础部件,占轴承总重量的 60%–70% 总轴承重量和成本因此,轴承套圈的精度和性能直接决定了轴承的整体质量。传统的“锻造毛坯+机械加工”的轴承套圈制造工艺存在能耗高、材料利用率低、生产效率低、组织粗大不均匀、晶粒流动不充分、力学性能差等缺点,难以满足高性能轴承的严苛要求。

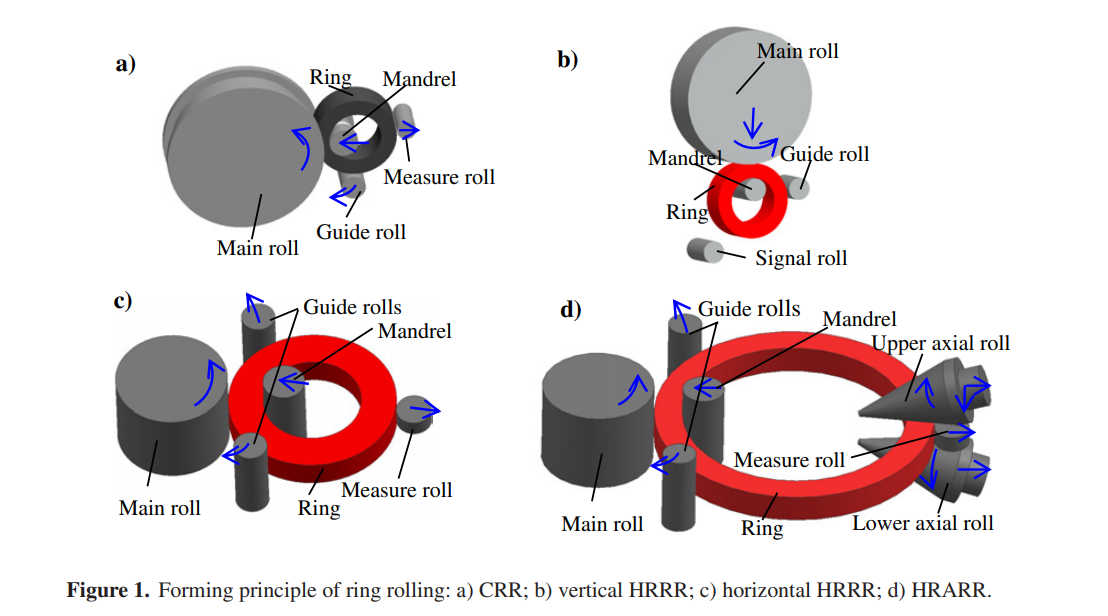

图1-环轧原理示意图: a) 冷环轧(CRR);b) 垂直热径向环轧(HRRR);c) 水平热径向环轧(HRRR);d) 热径向轴向环轧(HRARR)。

环轧技术无缝环的精密旋转成形方法,基于辊旋转与直线进给相结合的局部塑性变形原理。该工艺可以减小壁厚、增加直径并整形环型,最终获得所需的几何形状和微观组织性能。将环轧工艺应用于轴承套圈生产,可以降低能耗和材料成本,同时提高生产效率和机械性能,从而延长轴承的使用寿命。环轧轴承套圈具有更致密的微观组织和沿滚道方向的晶粒流动。如今,环轧工艺已广泛应用于轴承套圈制造,成为高性能轴承不可或缺的先进成形技术之一。

1.0轴承套圈的典型轧制技术

1.1小型轴承套圈冷轧(CRR)

冷环轧制 (CRR) 是一种先进的旋转成形工艺,在室温下使用专用的冷环轧机进行。在径向轧制道次的约束下,环件承受持续的局部压缩,导致径向厚度逐渐减小,直径同时增大,并逐渐形成目标横截面形状。

环坯轧机的关键部件包括:主辊系统、芯轴系统、导向系统、测量系统、机架以及电力和控制系统。轧制过程中,主辊主动旋转,芯轴沿设定方向直线进给。导向辊随着环坯直径的扩大而调整位置,测量辊持续监测直径变化。一旦达到预设直径,轧制过程即终止。

应用范围: CRR主要适用于生产直径小于250毫米的小型轴承环。

1.2中型轴承环的热径向环轧(HRRR)

热径向环轧 (HRRR) 是一种使用 HRRR 轧机在高温下进行的精密成形工艺。与 CRR 类似,HRRR 采用径向轧制道次施加局部压缩力,从而减小径向厚度、增大直径并形成横截面。

根据辊轴与水平方向的相对方向,HRRR 轧机可分为:

- 立式 HRRR 铣床: 轧辊轴线与水平面平行。轧制时,主辊主动旋转,并结合直线进给,芯轴被动旋转。导向辊位于主辊出口侧,信号辊位于导向辊对面。当环锭轧机环径膨胀至与信号辊接触时,轧制停止。

- 卧式HRRR轧机: 轧辊轴线垂直于水平面。主辊主动旋转,芯轴直线进给。两个导向辊对称布置在主辊两侧,随着直径的增加而调整位置。信号辊布置在主辊对面,实时监测直径。达到设定直径后,轧制结束。

应用范围: HRRR主要用于制造直径在50毫米至1000毫米之间的中型轴承套圈。

1.3大型轴承套圈的热径向-轴向环轧(HRARR)

热径向-轴向环轧 (HRARR) 是一种先进的旋转成形工艺,在高温下使用 HRARR 轧机进行。与纯径向轧制不同,HRARR 结合了径向和轴向轧制道次,能够同时减小径向厚度和轴向高度,同时增大直径,最终形成所需的横截面形状。

HRARR 轧机和卧式 HRRR 轧机之间的主要区别在于增加了一对用于调节环高(厚度)的轴向辊。轧制过程中, 上轴向辊 执行主动旋转与向下线性进给相结合,而 下轴向辊 主动旋转,不进料。两个轴向辊均安装在轴向架上,与扩圈直径同步向外移动。

应用范围: HRARR主要用于生产直径超过1000毫米的大型轴承套圈。

2.0精密环轧技术在轴承套圈制造中的开发与应用

从全球来看,亚洲部分地区是轴承重要的国际市场和制造基地。该地区的轴承市场约占 占全球总量的 10%,年产量接近 200亿单位 年产值超过 $300亿顺应全球化和制造业可持续发展趋势,该地区轴承产业正由“规模导向”向“技术导向”转型,逐步提升国内高端轴承生产能力。

在此背景下,本地轴承制造商、大学和研究机构开展了合作研究,重点是 自主研发精密环轧技术 高性能轴承生产技术。关键领域取得了重大技术突破,包括 冷环轧、热径向环轧、热径向轴向环轧并已在实际生产中取得成果。

2.1中小型轴承套圈精密冷辗扩工艺

精密冷辗环工艺

在国际半精密冷环辗扩技术的基础上,科研团队创新性地研发出 精密冷辗环工艺 专为轴承套圈生产量身定制。核心工艺流程如下:

棒料切割→毛坯热锻→预处理→粗车→精密冷辗环→淬火→磨削

该工艺强调严格控制毛坯精度,以提高成形质量,最终实现 近净成形轴承套圈该工艺的技术优势包括:

- 提高成型精度: 环几何形状可达到 7-8 级,表面粗糙度控制在 Ra 0.8–1.6 微米比传统的半精密冷环轧制技术提高了1-2个等级。

- 优化资源效率: 滚道可直接通过环件滚压形成,无需后续车削,有效减少材料浪费和加工时间。

- 增强的机械性能: 精密冷环轧形成的滚道保留了致密的微观组织和连续的金属流线,避免了车削造成的机械性能下降。

图 2。a) 新型机电伺服数控精密连续圆弧滚子铣床;b) 机床及汽车轴承套圈

精密冷辗环设备

研究团队自主研发 新型数控精密冷轧环机,采用创新 “伺服电机-减速机-高强度滚珠丝杠”驱动进给系统 取代传统的液压伺服系统作为主要的驱动进给机构。这种设计使 50吨负载条件下的精确送料,进给精度达到 0.005 毫米 和加工精度 φ100±0.02毫米,超越了许多国际上同类精度冷辗环机(一般为φ100±0.1mm)。

新型冷环轧机克服了传统轧机主要依靠液压缸驱动进给的局限性,确保 精密冷环轧制过程中的稳定成形 并推动了磨机结构设计和制造方法的升级。基于该技术和设备,企业已实现 滚珠轴承套圈、滚柱轴承套圈、关节轴承套圈的批量生产,产品广泛应用于 高性能机床轴承和汽车轴承并出口至国际领先的轴承制造商,如 SKF、FAG、NSK和TIMKEN.

精密冷辗环关键技术

高性能轴承套圈精密冷辗环核心技术包括:

- 轴承钢室温冷变形高塑性预处理[J].

- 长寿命辊孔型的设计和制造。

- 精密冷环辗扩工艺参数优化设计。

- 冷环轧制过程在线精密测量与闭环控制.

2.2大型特种轴承套圈精密热径向辗环工艺

精密热径向环轧工艺

对于高速铁路机车和重载货车使用的大型圆锥滚子轴承套圈,传统的热轧环件工艺需要先将套圈轧制成简化的截面形状,再通过机械加工获得完整的型面,技术经济性较差。针对这一问题,科研团队开发了一种 精密热径向环轧(HRRR)工艺 专门针对此类戒指。核心流程如下:

棒料切割→毛坯热挤压→精密热径向环轧→机加工→热处理→磨削

通过提高毛坯尺寸精度和优化热径向环轧工艺的控制,该方法可以 复杂截面的直接成型显著减少后续加工,提升产品性能。与传统热径向环轧工艺相比,该工艺可实现:

- 材料利用率的提高:15%–20% 增加。

- 生产效率:高 3 倍。

- 降低生产成本: 大约20%。

图3. a) 新型机电伺服数控精密HRRR轧机;b) 精密HRRR成形的高铁轴承套圈

精密热径向环轧设备

在数控精密冷轧环机研究的基础上,团队进一步开发了 数控精密热径向环轧机. 主要创新包括:

- 用传统液压伺服系统替代 机电伺服系统 作为主要的驱动进给机构,实现 进给精度0.01毫米 成型精度控制在 φ100±0.25毫米.

- 改进 自动测量和控制功能取代半数控轧机的手工操作,保证环件尺寸精度稳定,提高热环轧制过程的自动化程度。

基于该技术和设备,企业实现了 圆锥滚子轴承、圆柱滚子轴承、球轴承的批量生产应用于高性能轴承制造 高铁、精密机床、重型冶金轧机.

精密热径向环轧关键技术

高性能轴承套圈精密热径向环轧核心技术包括:

- 精密冲裁工艺与热径向辗环工艺的匹配设计。

- 热环轧制过程中的精确冷却控制。

- 热径向环轧过程的在线精密测量与动态控制。

2.3超大型轴承套圈精密热轧径向-轴向环件轧制技术

精密热径向-轴向环轧工艺

对于直径超过1米的超大型风电轴承,传统的制造工艺通常包括:

棒料切割→棒料加热→毛坯自由锻造→芯棒扩径→机加工

芯轴膨胀步骤需要多个加热循环,从而导致 能耗高、材料损失大、生产周期长。此外,它不能完全形成轴承滚道,导致 后续加工繁琐,产品性能难以保证.

为了解决这些问题,研究团队开发了一种 精密热径向轴向环轧(HRARR)工艺 适用于超大型轴承套圈。保留初始步骤 棒料切割→棒料加热→毛坯自由锻造,该工艺取代了传统的芯轴扩张 精密热径向轴向环件轧制,启用 单次加热轧制并直接形成滚道.该工艺的应用实现了:

- 节能: 30%–40% 减少。

- 节省材料: 25%–30% 减少。

- 生产效率: 增加5倍以上。

- 降低生产成本: 约30%。

此外,该工艺克服了心轴扩张的尺寸限制,能够形成直径超过 5米.

图4. a)超大型HRARR轧机RAM 9000;b)精密HRARR成形的超大型风电轴承套圈。

精密热径向轴向辗环机

团队自主研发 超大型数控精密热径向轴向辗环机(例如RAM 9000)。关键技术指标满足超大型轴承套圈的要求:

- 最大环直径:10米

- 最大环高:1.7米

- 径向轧制力:800吨

- 轴向轧制力:600吨

基于该技术和设备,企业已实现 批量生产球轴承套圈、轮毂轴承套圈以及直径1米及以上的超大型轴承套圈,广泛应用于 高性能风力涡轮机轴承并出口到全球领先的风电公司,如 通用电气(GE,美国)和维斯塔斯(丹麦).

精密热径向轴向环件轧制关键技术

采用精密热径向轴向环轧生产高性能轴承套圈的核心技术包括:

- 环的径向和轴向变形的匹配设计。

- HRARR工艺方案及过渡阶段的优化。

- HRARR过程的稳定性控制。

3.0轴承套圈制造中精密环件轧制技术的发展趋势

高性能轴承作为先进重大装备的核心零部件,是全球轴承行业的重点发展方向。为满足高性能轴承产品、技术和市场不断发展的需求,轴承套圈制造中精密环轧技术的发展趋势主要包括以下三个方面:

3.1大型轴承套圈冷辗扩技术扩展:

由于高碳铬轴承钢(GCr15)的室温特性,目前采用冷环轧制生产的轴承套圈直径一般小于 φ250毫米未来研究重点应放在开发 直径250毫米至500毫米大型轴承套圈冷辗扩工艺及专用设备,同时进一步拓展了不同类型轴承套圈冷辗扩的应用场景。

3.2热环轧制工艺的精度控制技术:

目前,热环轧制过程中毛坯准备、轧制、冷却等关键工艺条件容易出现波动,导致轧制过程稳定性差。 几何尺寸和微观结构特性 热轧轴承套圈的疲劳性能。未来的研究应加强 热环轧控制技术,实现 环几何形状和微观结构的协调控制 通过精确调节预热条件、轧制过程中的变形参数以及轧后冷却速度,确保产品性能的一致性。

3.3轴承套圈短流程制造创新:

目前,大型轴承套圈毛坯的制备通常涉及多个步骤: 冶炼→铸锭→切锭→镦粗→冲孔,导致生产周期长。镦粗和冲孔会导致材料损失较大,而且整个过程中反复加热会增加 能源消耗和材料燃烧,同时可能影响内部毛坯质量。为了解决这个问题, “铸轧复合”工艺 已提出,允许 铸坯直接轧制显著缩短了生产工序,减少了毛坯损失,提高了生产效率。铸轧复合技术凭借其显著的技术优势,有望成为未来轴承套圈轧制制造的重要方向。

4.0结论

精密环轧技术已成为高性能轴承套圈制造的基石,在成形精度、材料利用率、机械性能和生产效率方面具有显著优势。从小型到超大型轴承套圈,诸如 冷环轧、热径向环轧、热径向轴向环轧 能够直接成形复杂的横截面,同时减少后续加工。结合数控设备、自动化控制和工艺优化方面的创新,精密环轧不仅提升了轴承制造商的全球竞争力,还推动了汽车、航空航天、风电、铁路和其他关键工业领域高性能轴承的发展。展望未来, 精密控制、短流程制造、铸轧复合技术 将继续扩大环件轧制的适用性和效率,巩固其作为下一代轴承生产必不可少的技术的地位。

5.0常见问题 (FAQ)

问1:什么是精密环轧?

A1:精密环轧是一种旋转成形工艺,利用旋转辊和线性进给来减少壁厚、增加直径并形成无缝环的横截面,从而生产出具有致密微观结构和优化机械性能的高质量轴承环。

问题2:精密环轧可以制造哪些类型的轴承套圈?

A2:精密环轧可以生产小型、中型、大型和超大型轴承套圈,包括球轴承套圈、圆柱滚子轴承套圈和圆锥滚子轴承套圈,以及用于高铁、风力涡轮机和重型机械应用的专用套圈。

问题3:精密环轧的主要优势是什么?

A3:主要优势包括:

- 成型精度高,近净成型生产

- 提高材料利用率并减少加工

- 由于保留了微观结构和连续的金属流动,机械性能得到了增强

- 提高生产效率并降低能耗

问题4:精密环轧技术在轴承套圈制造中的未来趋势是什么?

A4:主要趋势包括:

- 扩大冷环轧制至更大直径

- 热环轧制精度控制技术

- 短流程制造和铸轧复合技术,提高效率,减少材料损失,保持产品质量稳定

参考

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)