板材轧制详细概述:三辊、四辊和锥形成形方法

1.0板材轧制简介

板材轧制是一种金属成型工艺,用于将平板金属片制成圆柱形、圆锥形、椭圆形或其他弯曲形状。在此过程中,板材通过一组轧辊施加连续且可控的压力,逐渐将材料弯曲成所需的几何形状。

该方法通常用于弯曲半径较大的零件,广泛应用于圆柱形和圆锥形零件的制造。此外,通过调整滚轮轴相对于进给方向的位置,可以生产非圆形横截面的圆柱形零件,例如矩形或椭圆形。该工艺也可用于圆形和非圆形圆柱形零件的翻边操作,如图2所示。

2.0三辊和四辊轧机轧制板材

2.1预弯工艺

使用时 三辊 或者 四卷 卷板机 为了形成圆柱形,靠近 入口和出口边缘 经常会保留 不弯曲。这是由于辊子之间的变形区有限,导致 直边 在板材两端。这些未弯曲的区域可能会导致 间隙或不完全弯曲 在接缝处,损害了 装配精度 和 结构完整性 最终产品。

为了消除这个问题, 预弯操作 在主轧制工序之前进行。这确保了 纸张末端 是 稍微弯曲,有效减少直边长度和 增强整体圆润度 轧制圆柱体。

常见的预弯方法有:

- 顶辊弯曲法(用于 对称 三辊机)

- 侧滚预弯法(用于 四卷 或者 非对称三辊机)

- 多道次送料及折弯方法(为了 厚板 或者 高精度应用)

笔记: 这 预弯质量 直接影响 圆度, 关节精度, 和 焊接性能 最后一个圆柱体,使其成为 关键一步 在板材轧制过程中。

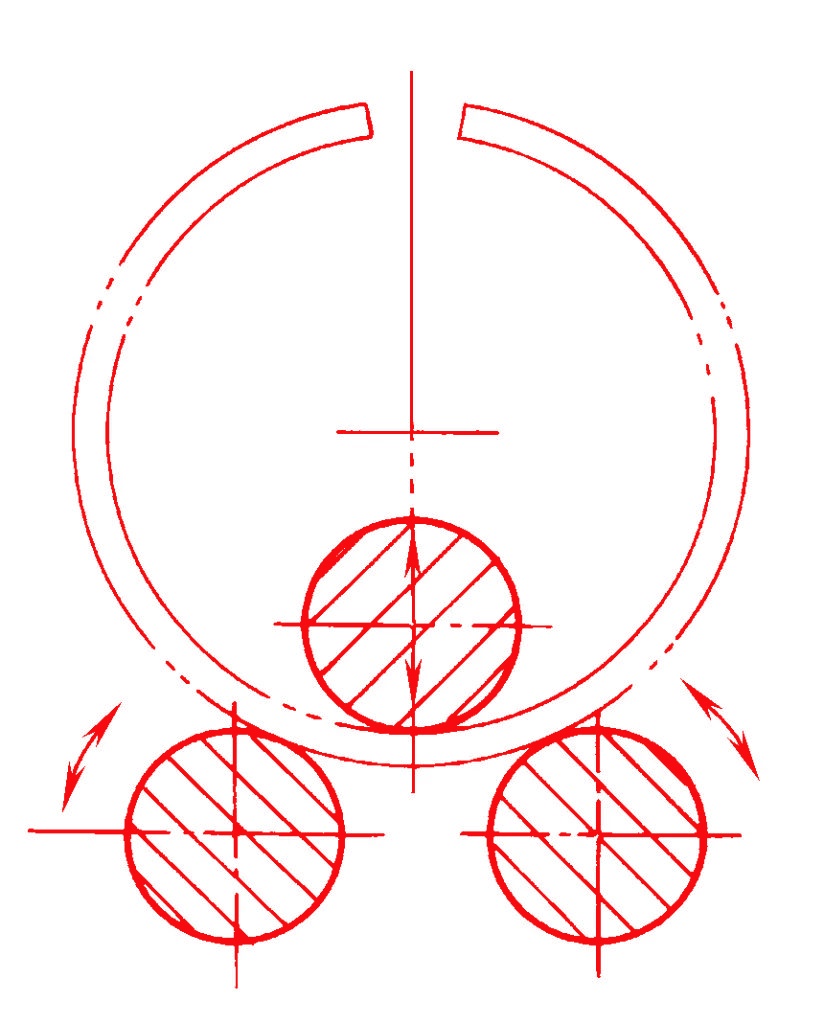

(图3:预弯方法示意图)

2.2轧制工艺

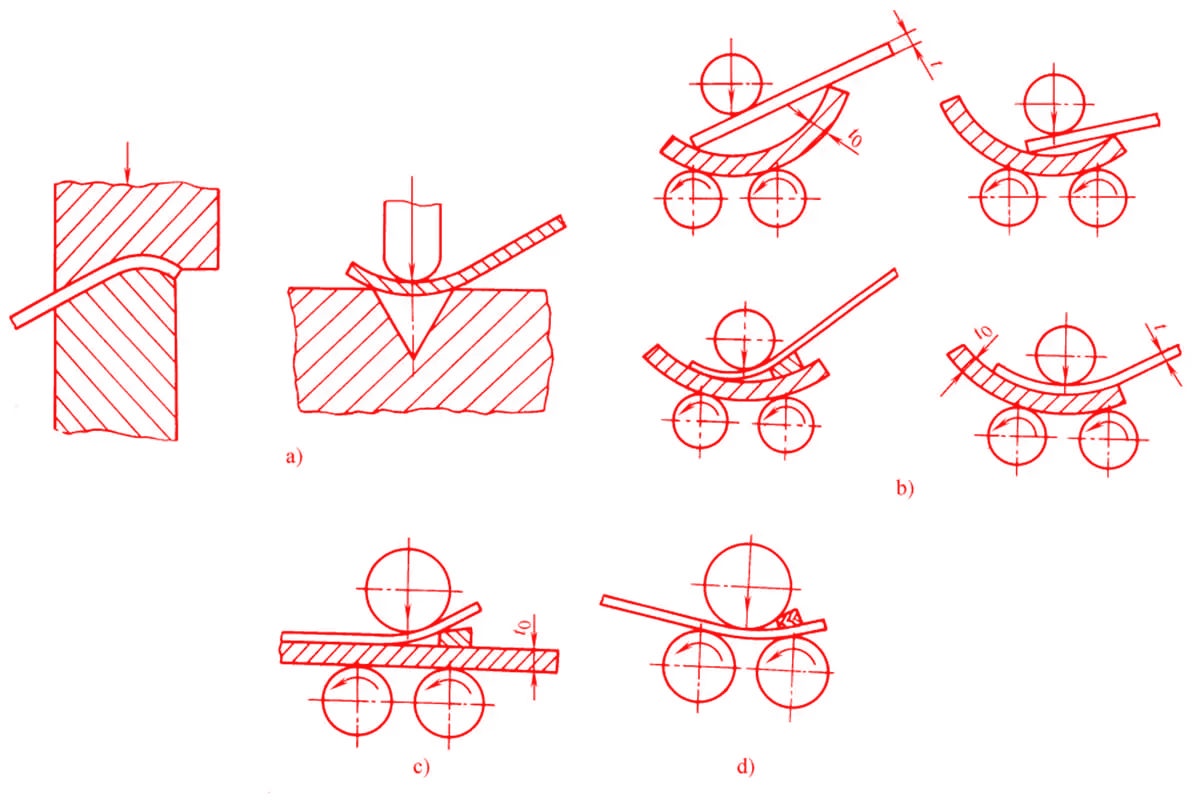

这 核心运营 板材轧制涉及连续将平板弯曲成 圆柱, 锥体或其他曲线轮廓。虽然基本原理相同,但不同的机器结构采用不同的 滚动技术,如图所示 图4.

图 4 – 各种机器类型的轧制工艺:

每种卷板机的不同之处在于:

- 这 相对的 移动 顶部和底部辊

- 无论 预弯 能力 已包含

- 这 程度 自动化 在喂养过程中

- 适合 特定板块 厚度 和 精度要求

选择正确的机器类型和掌握相应的轧制方法对于确保 轧制精度, 提升 生产效率, 和 延长设备使用寿命.

2.3圆度校正

初始滚动后,圆柱体可能出现 圆度偏差 或者 曲率不一致,尤其是在 接缝区域,以及 起点和终点 轧制过程。为了达到所需的圆度公差, 圆度校正 程序进行。

修正步骤:

- 调整辊位置以实现 最大矫正曲率.

- 履行 1-2 滚动 通行证 使圆柱体的曲率均匀。

- 逐步地 降低施加的压力,然后滚动部分 一些 次 在负载减小的情况下;

- 继续,直到气缸到达 期望 圆度 在最小压力下。

此步骤有助于缓解 残余应力, 正确的 局部变形,对于生产至关重要 高品质轧制部件.

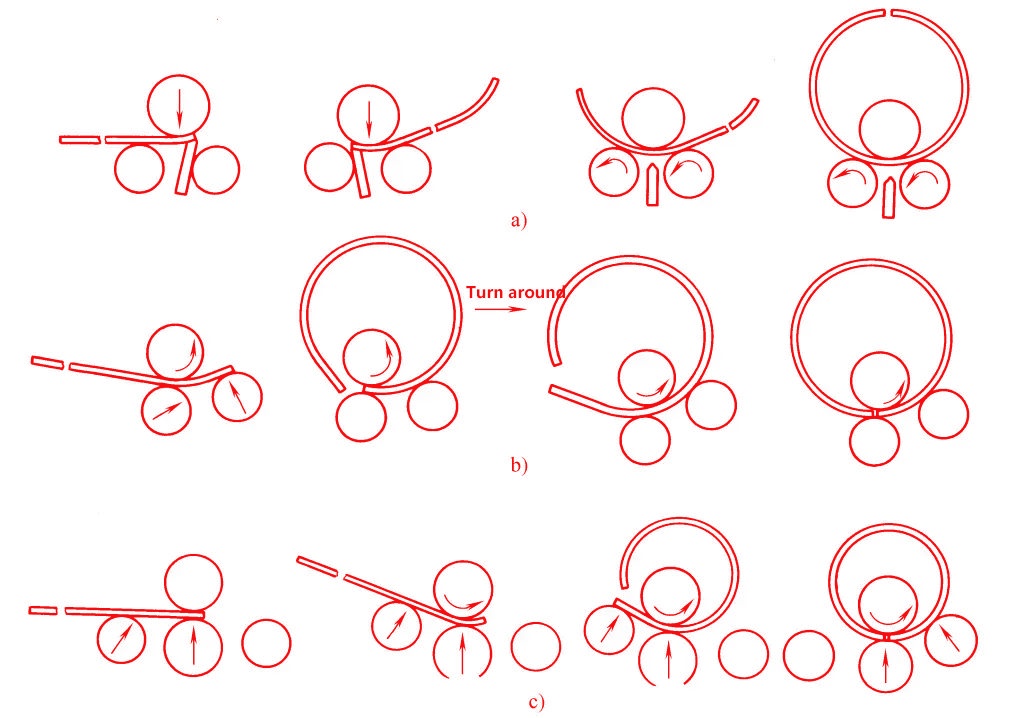

3.0圆锥滚压方法和技术

制造时 锥形工件,轧制过程与 圆柱形零件. 实现 均匀锥度,金属板通常预先切割成 扇形毛坯,以及 辊的相对定位 必须仔细调整。

在实践中,这是通过抵消 顶卷 和 侧滚 在 角度 (即,使它们 非平行)并确保 滚动路径 始终与 母线 锥体的。这种技术允许 连续圆锥轧制 并能够精确控制 锥角 和 曲率分布.

3.1圆锥滚压的常用方法:

精密成型方法:

- 小端进给减少:

用途 摩擦 或者 阻尼装置 减慢较小端的进给速度,控制 线速度差 两端之间。 - 双速四辊法:

一个 四辊轧板 机器 用于独立驱动大端和小端,确保 同步角速度. - 旋转进给方式:

导轮 安装在板材两端,以控制其在进料过程中的旋转,确保 滚动轨迹 与 锥体的母线.

大致成型方法:

- 分段碾压法:

这 顶卷 分阶段重新定位,依次滚动板材的不同部分,逐渐形成锥形表面。 - 矩形进给方式:

一个 矩形毛坯 向多个方向滚动 近似 圆锥体的轮廓。

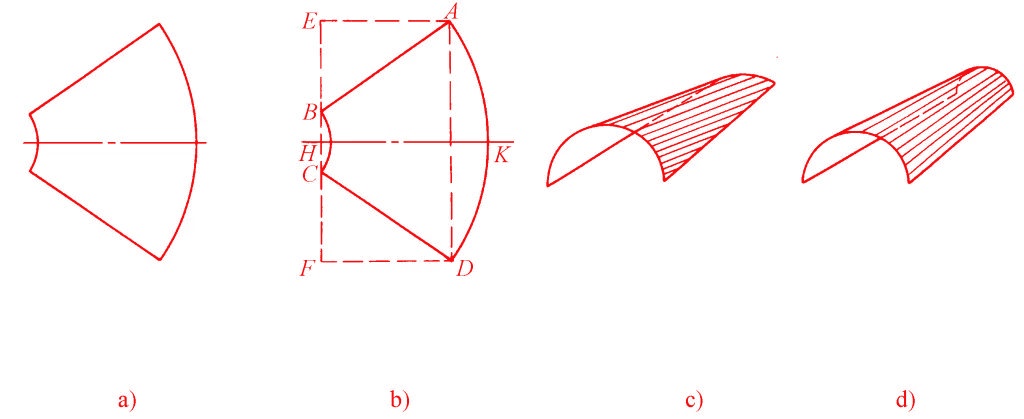

3.2矩形进料法(图5)

在这种方法中,将板材切割成 矩形 并通过定向轧制形成圆锥体:

- 首先, 中部 用顶卷卷起来 平行于HK线,创建一个近圆柱形的段(c)。

- 接下来,调整上辊,使其与线平行 AB 和 光盘 弯曲两侧。

- 最后,这导致 锥 表面 近似值(d)。

此方法适用于 对称锥体 或者 圆锥段,并且操作相对简单,非常适合 中小型工件.

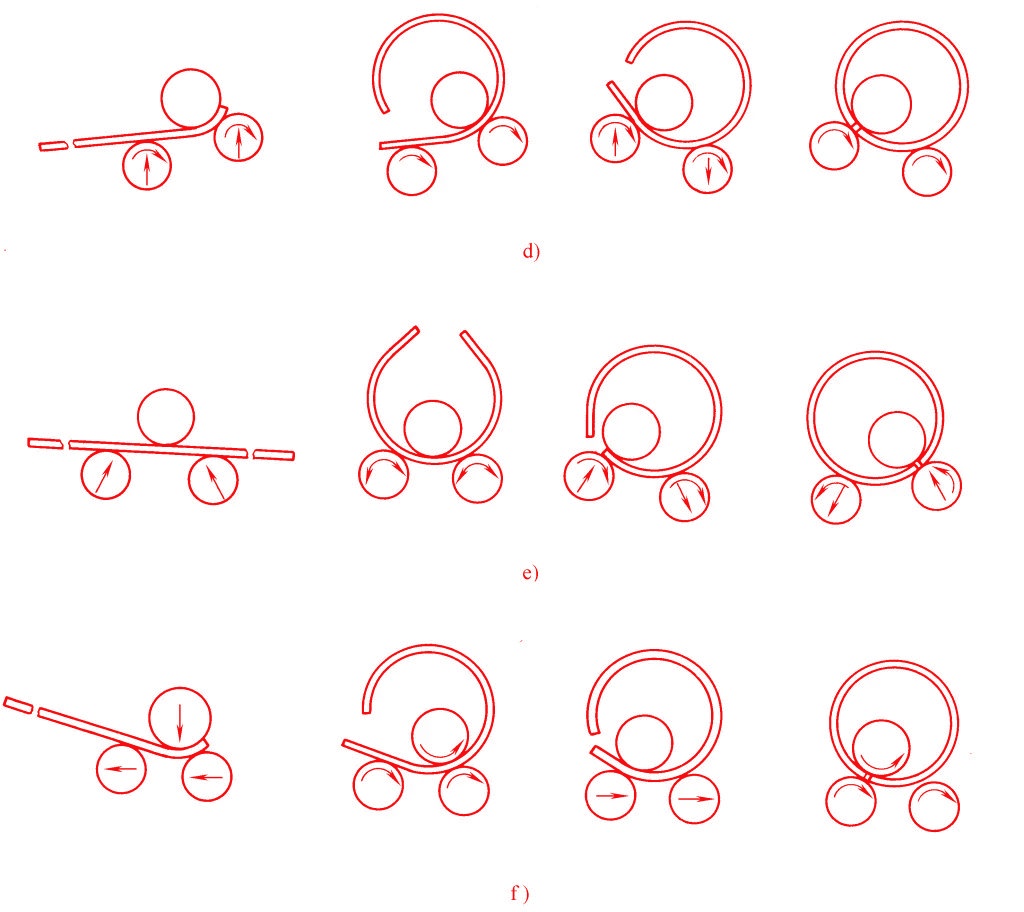

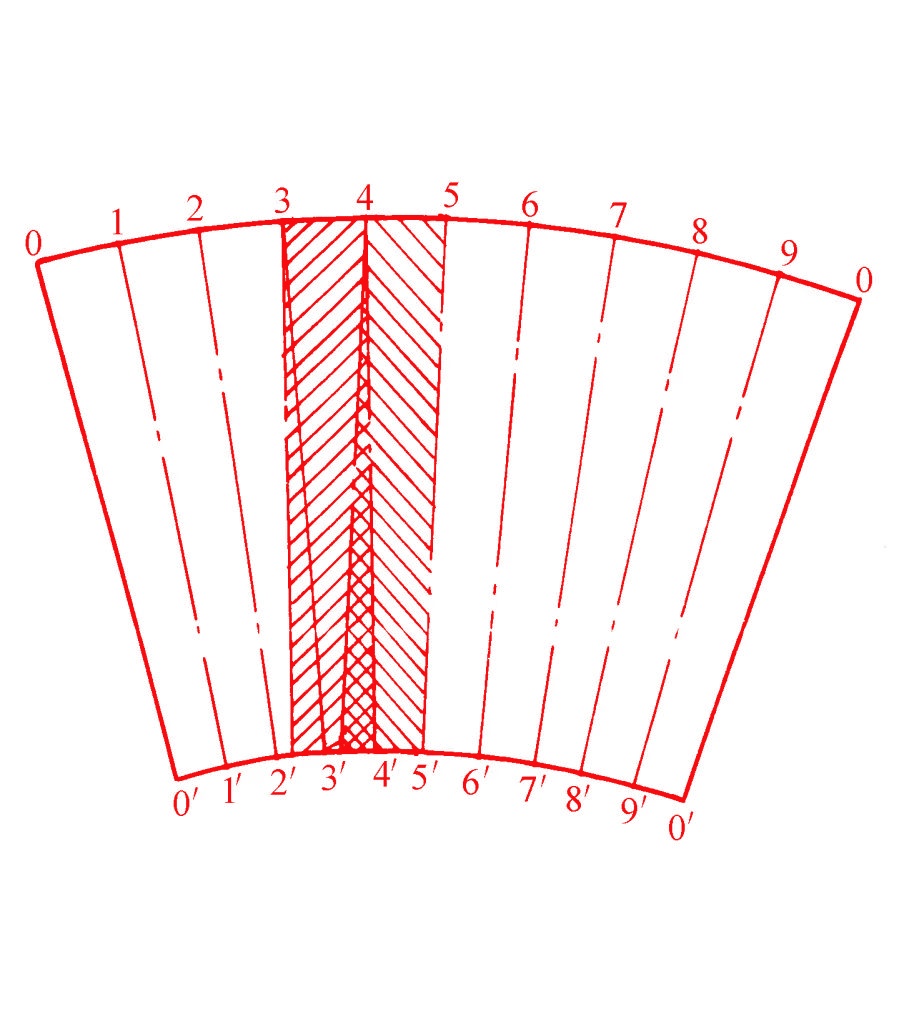

3.3分段碾压法(图6)

该技术采用分阶段定位 顶卷 逐渐形成锥体:

- 将顶部卷与 5–5′线,然后滚动直到 大的 结尾 到达点 4.

- 移至 4–4′线,滚动直到大端到达点 3.

- 按此顺序继续,直到所有部分都滚动完毕。

此方法 模拟非均匀线速度的影响,尤其适用于 大锥角 或者 细长的圆锥形.

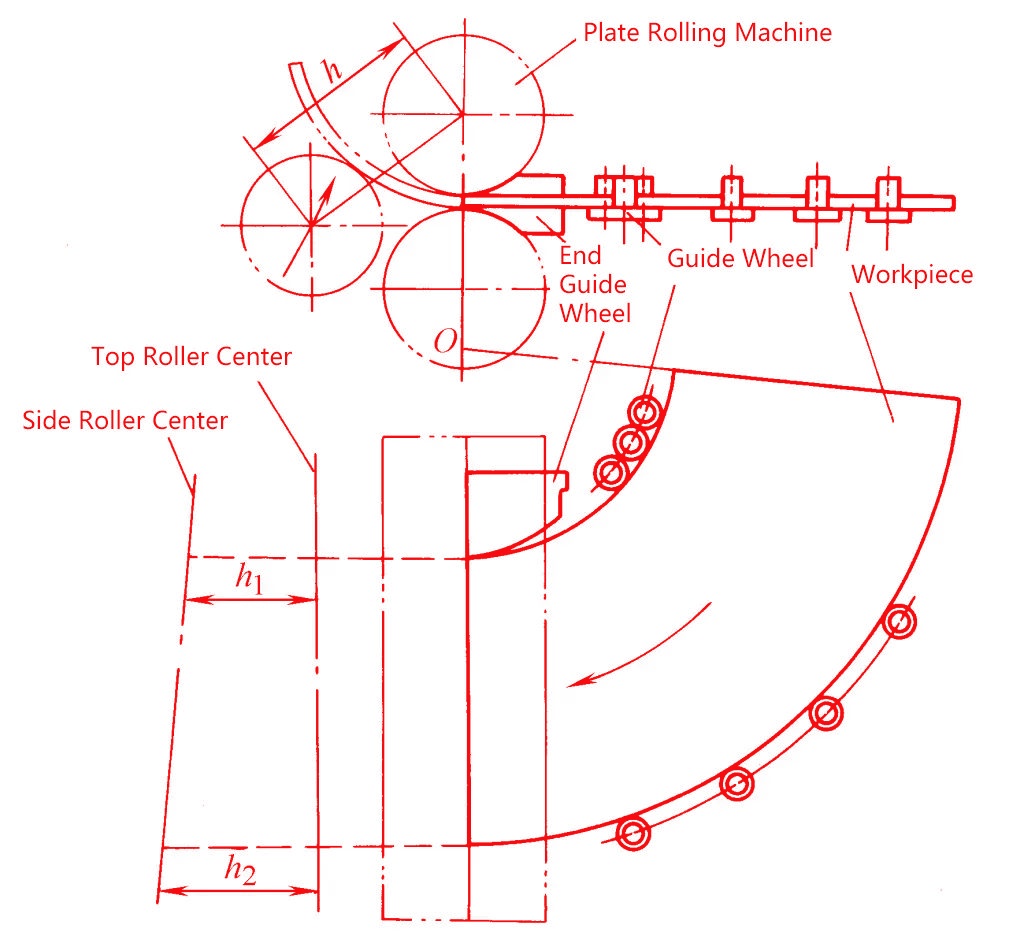

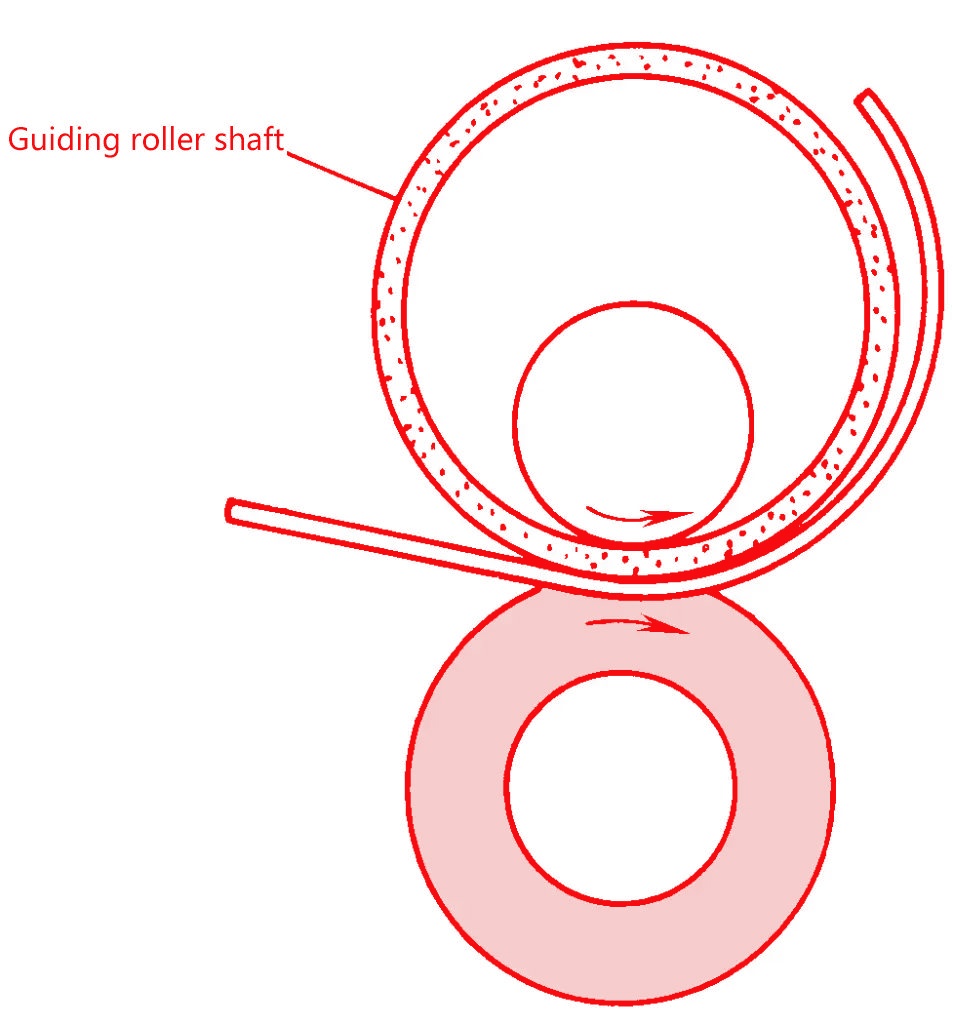

3.4旋转进给方式(图7)

导轮 安装在毛坯的大端和小端。在轧制过程中,毛坯 向前旋转 在指导下,确保 运动轨迹 紧随 锥体的母线.

这种方法可以最大程度地减少 错位 在成型过程中,提高了 最终圆锥形状的一致性.

3.5小端进给减少(图8)

通过添加 摩擦或阻力机制 在空白的小端:

- 小端进给速度为 故意放慢速度,平衡 线速度 不同之处 两端之间。

- 这种方法可以有效控制 锥度曲率进展 并且是 结构简单,与标准版辊兼容。

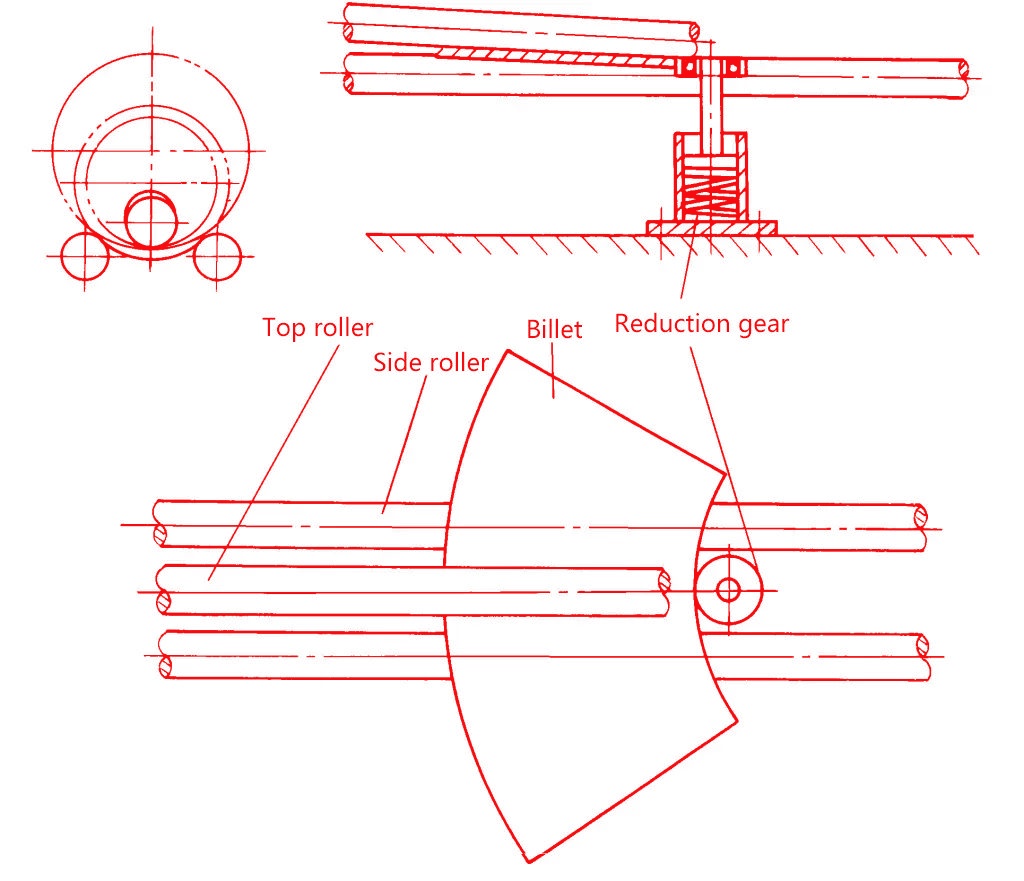

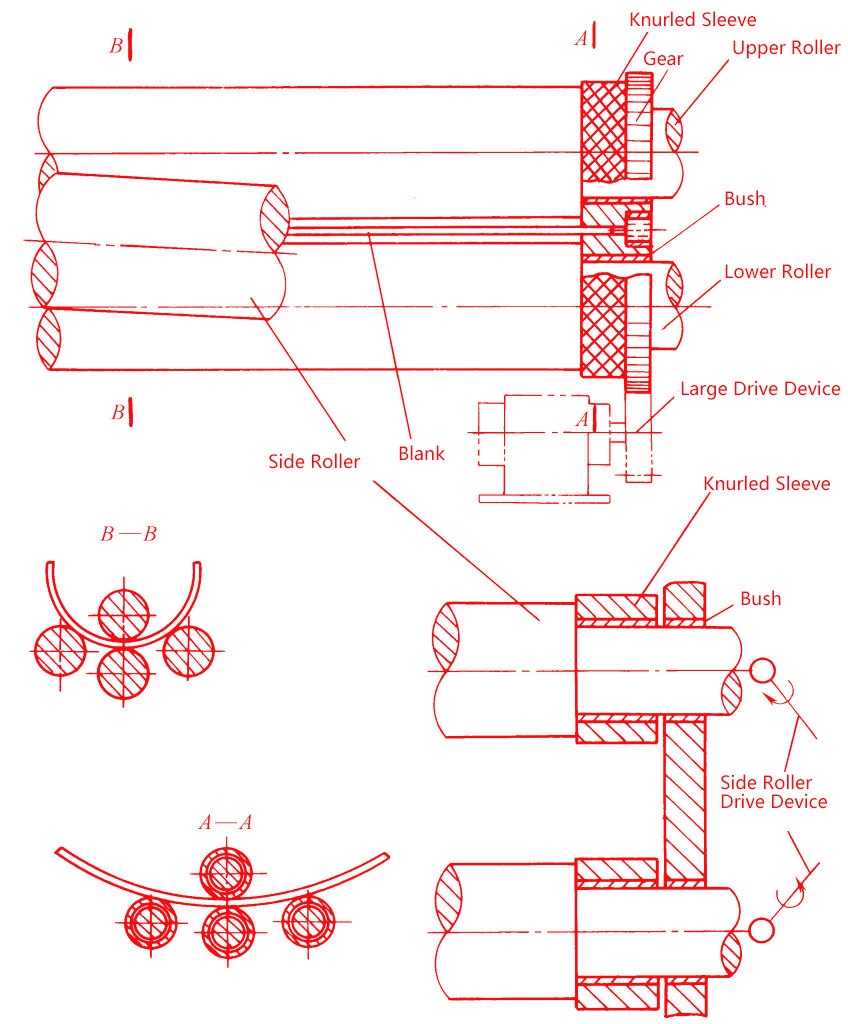

3.6双速四辊机(图9)

在这种方法中, 双速驱动四辊机 独立控制两端的轧制速度:

- 这 顶部和底部辊 驾驶 较大的一端,

- 虽然 侧滚 驾驶 较小的一端.

通过维护 恒定角速度,此设置确保 同步进料 并实现 高精度锥形成型.

该设备非常适合 厚板, 大锥角, 或者 大规模生产 的 高精度锥形零件.

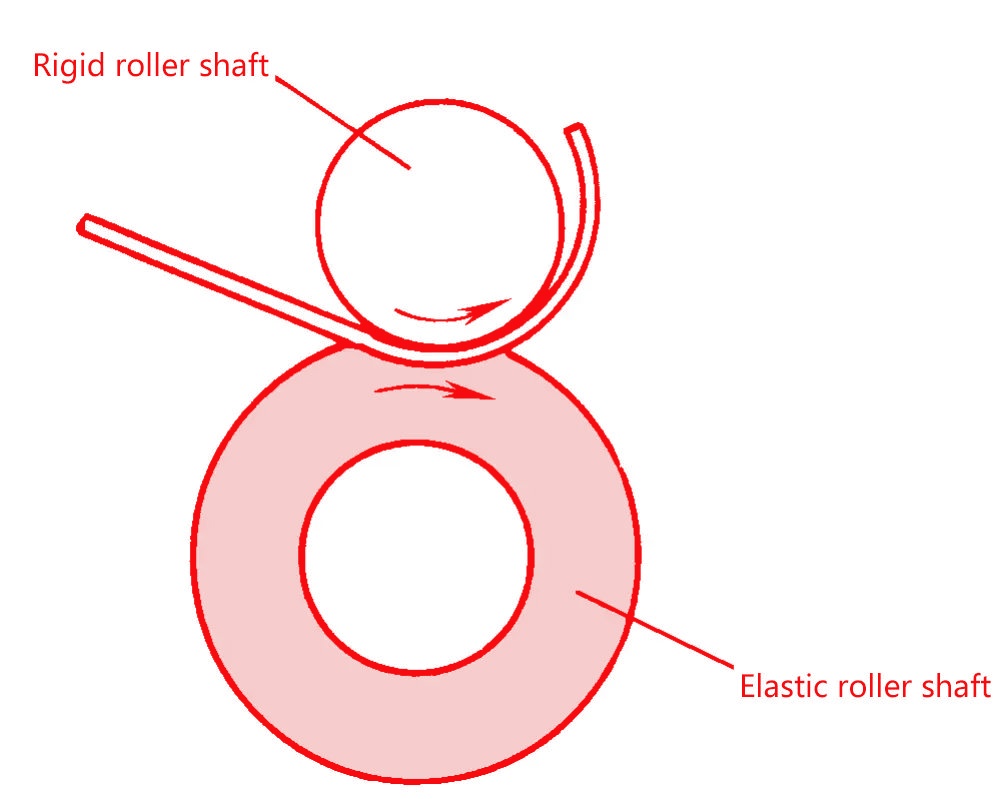

4.0双轴折弯(双辊卷板)

当板材被送入两个辊之间时,它会在 反弹力 弹性卷,也 推动纸张前进,完成连续轧制过程。

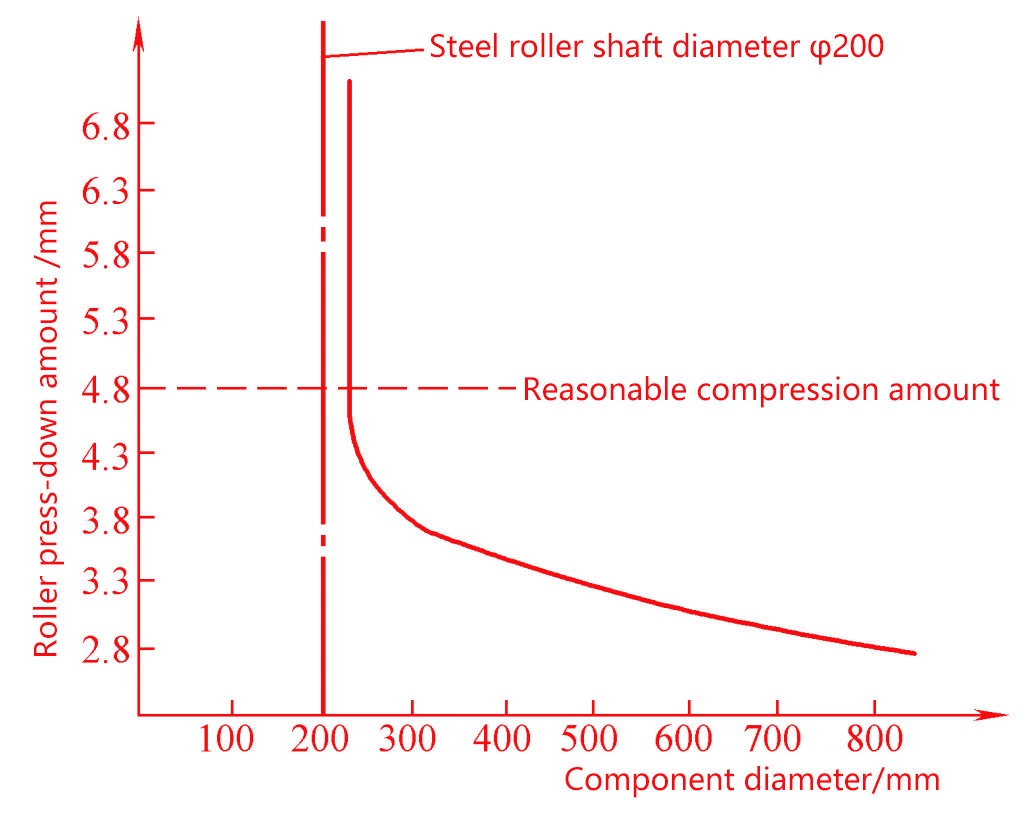

4.1● 轧辊压痕与成品直径的关系

4.2● 调整最终直径

4.3● 形成策略

取决于 材料特性 和 板材厚度,可以采用不同的成形策略:

- 单程成型:

适用于具有 良好的延展性(伸长率δ>30%)或 薄片 厚度介于 5–4毫米. - 逐步弯曲:

为了 低延展性 或者 较厚的材料,需要更高的成形力。 预弯 在纸张末端是必要的,并且 中间退火 如果需要的话可以申请。

4.4● 双辊轧制技术优点:

- 生产效率高:

典型输出范围从 100–350 件/小时,最多可达 1000件/小时. - 出色的尺寸精度和表面光洁度:

非常适合用于具有 严格的公差 和 高表面质量 - 末端有最小直边:

对于薄板,直边是 比板材厚度短;对于厚板,不超过 厚度的4倍,无需进行额外的预弯。 - 强大的过程适应性:

即使空白处包含 孔、槽口, 或者 异形特征,过程保持稳定,避免 裂缝 或者 不规则弯道.

4.5● 双辊工艺的局限性:

- 转换不方便:

改变直径需要 更换导辊,使系统 不适合多品种、小批量生产. - 尺寸范围有限:

适用于厚度达 3毫米(低碳钢)和弯曲直径之间 φ76~φ460毫米.

5.0板材轧制技术的典型应用及行业覆盖范围

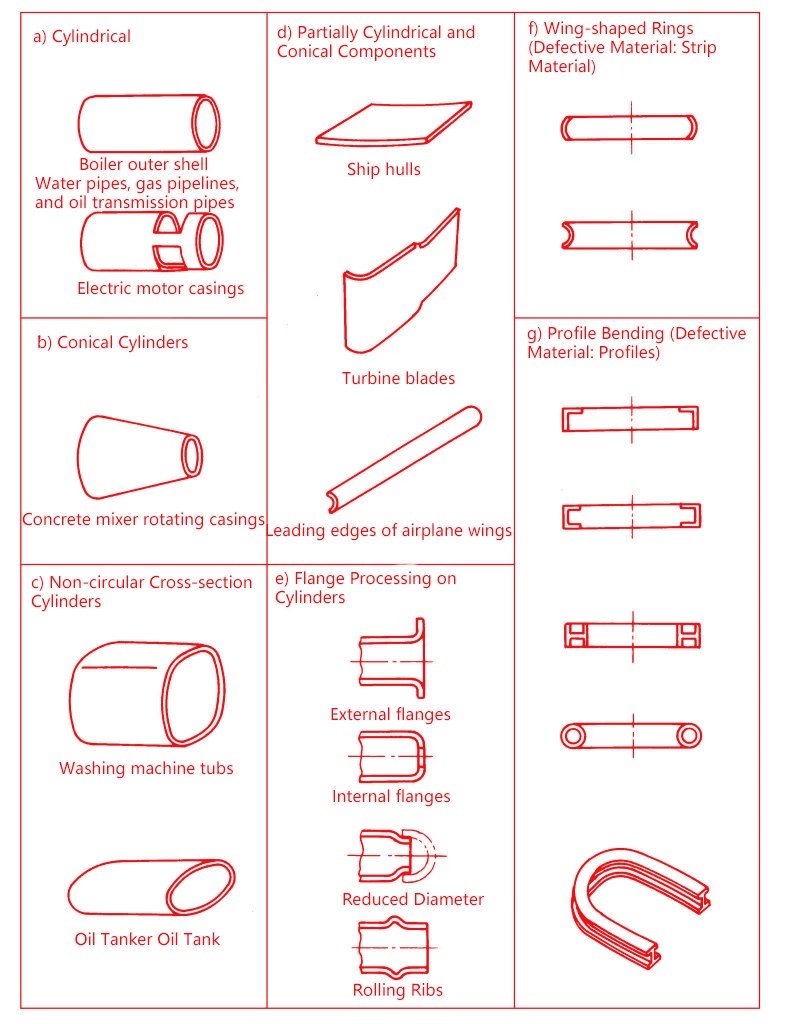

作为 关键金属成型工艺、板材轧制报价 高精度 和 适应性强使其广泛应用于众多工业领域。它能够制造 圆柱形, 锥, 椭圆形, 非圆形, 和 定制型组件,同时支持 标准化 和 定制 结构。典型应用和涵盖的行业概述如下:

5.1■ 常见成型件类型

- 圆柱形零件:

包括 锅炉壳体, 水管, 天然气管道, 和 输油管,构成了 压力容器 和 管道系统. - 锥形结构:

用于制造业 锥形壳, 混凝土搅拌机滚筒, 漏斗, 扩散器, 和 锥形船体剖面. - 非圆形横截面壳:

例如 椭圆柱面 和 矩形过渡壳,广泛应用于 风力涡轮机塔, 洗衣机滚筒等异形零件。 - 翻边和缩颈操作:

支持 外部/内部标记 和 直径减小,常用于 油罐, 液体储存容器, 和 化学反应器. - 圆弧和圆锥的复合结构:

可以制造复杂的轮廓,例如 电机外壳, 飞机机翼前缘, 和 涡轮叶片. - 型材弯曲:

适合 条 和 剖面材料,用于精密弯曲零件,如 航空航天环, 支撑领, 和 建筑拱门.

5.2■ 重点行业应用

- 压力容器制造:

形式 圆柱壳, 端盖, 和 异形 部分 具有较高的耐压性和结构完整性,广泛应用于 锅炉, 反应堆, 和 储罐. - 石油天然气和化学工业:

支持生产 大型管道, 储油罐, 和 化学品容器,满足高强度要求 陆上 和 离岸 - 造船和海洋工程:

涉及滚动 船体板, 双曲面面板, 舱壁, 和 甲板组件,增强 结构稳定性 和 流体动力学性能. - 航空航天领域:

满足以下严格要求 高精度, 复杂曲面成形,适用于 空气动力学结构, 推进器壳体, 和 机翼部件. - 架构和基础设施:

制造品 弯曲梁, 拱形柱以及用于 桥梁, 体育场, 和 地标建筑,其中 结构完整性 和 审美情趣 至关重要。 - 机械和重型设备制造:

用于成型 保护壳, 肠衣, 和 结构部件 对于像 起重机, 压缩机, 和 涡轮机.

板材轧制技术适用于多种材料,包括 碳钢, 铝, 不锈钢, 钛合金, 和 异型截面。它不仅支持传统的制造需求,而且还满足 高精度, 力量, 和 定制 的要求 先进装备制造业使其成为现代工业生产中不可或缺的核心工序。