本指南概述了等离子弧焊接(PAW)和等离子弧切割(PAC)的原理、设备组成、操作方法、典型应用和技术优势,旨在帮助制造商和技术专业人员更深入地了解该工艺,提高生产效率。

1.0等离子弧焊(PAW)

1.1等离子焊枪:

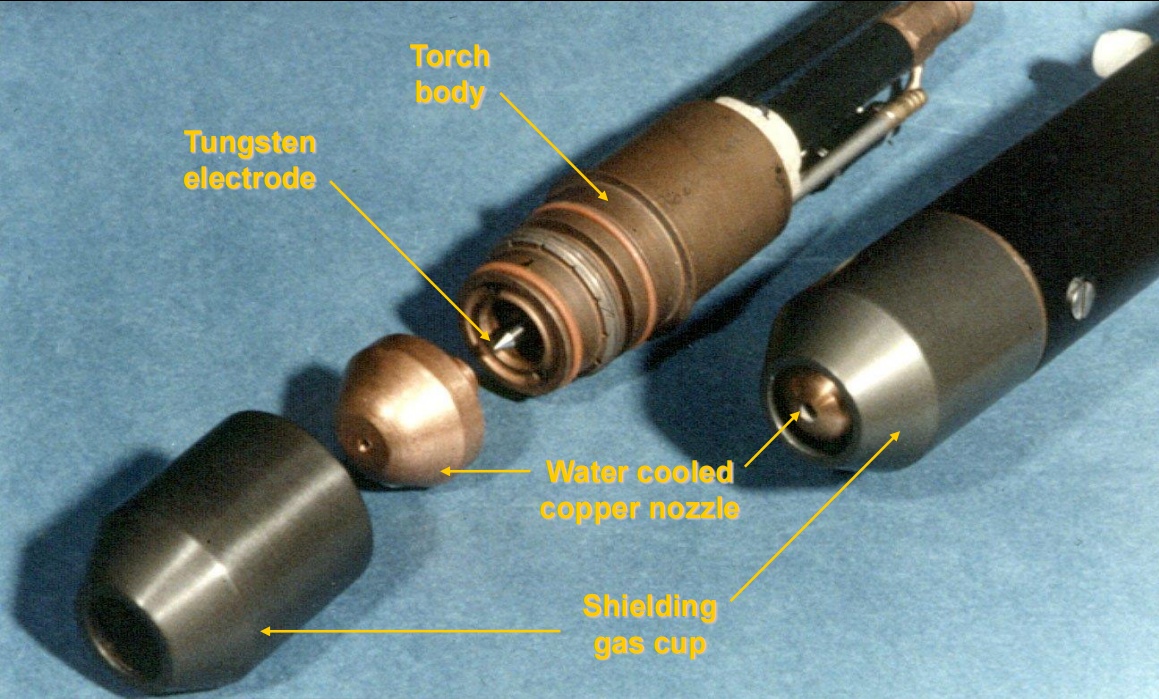

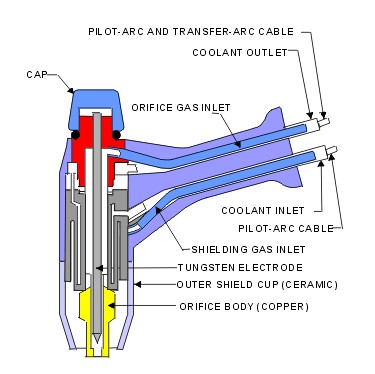

等离子焊炬是等离子弧焊系统的核心部件。其内部结构包括钨电极、铜喷嘴、水冷系统和气体通道。由于焊接过程中温度极高,焊炬必须配备有效的冷却装置(通常是水循环系统),以防止过热和损坏。手持式焊炬体积相对较大,主要用于固定式装置,需要电极和喷嘴的同轴度精确对准。

1.2等离子焊接气体:

常见的等离子气体及其应用包括:

- 纯氩:适用于碳钢、钛、锆。

- 氩气+5–15%氢气:用于不锈钢、镍合金和铜合金;提高电弧温度和焊接深度。

- 氩气+≥40%氦气:用于高热量需求焊接;提高电弧温度但缩短喷嘴寿命。

保护气体(例如氩气、氦气或它们的混合物)用于保护焊接池免受氧化。

- 保护气体:与 TIG 焊接中使用的相同。

- 保护气体流量:10-30 l/min。

- 背面吹扫:与 TIG 相同,锁孔焊接也需要。

1.3等离子弧焊的类型:

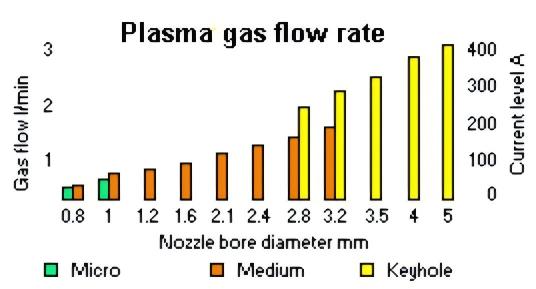

根据目前的范围和应用,PAW 分为:

- 微等离子(0.1–15A):适用于小型部件的精密焊接。

- 中等电流(15–200A):涵盖大多数常规焊接任务。

- 深孔等离子(>100A):专为厚截面深熔焊接而设计。

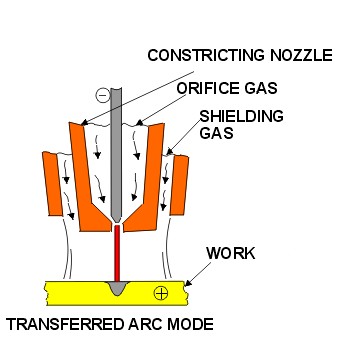

1.4转移弧模式:

在此模式下,电弧在电极 (-) 和工件 (+) 之间建立,使工件成为电路的一部分。

主要特点:

- 能量密度高,适合高速焊接和厚材料。

- 电弧直接接触工件,集中热量输入。

- 常用于焊接钢、铝、铜和钛。

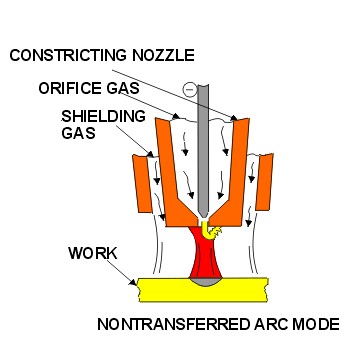

1.5非转移弧模式:

此时,电弧在电极 (-) 和喷嘴 (+) 之间形成,而不涉及电路中的工件。

主要特点:

- 热量通过喷嘴发射出的等离子射流传递。

- 适用于焊接薄材料或加工非导电工件。

- 常见于切割操作和表面应用,如堆焊。

2.0等离子弧切割(PAC)

等离子弧切割简介:

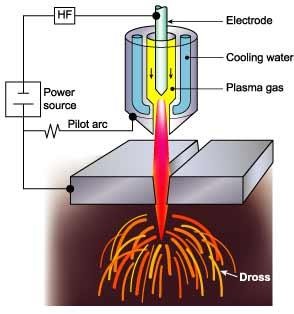

等离子弧切割的工作原理是将高温等离子射流引导到工件上,熔化材料并将其吹走以实现切割。

- 适用于切割不锈钢、铝和有色金属。

- 等离子气体速度极高;电弧温度可达20,000°C。

- 切割会产生强烈的噪音;水下切割可以降低噪音水平。

- 常见气体包括氮气、氩气、氦气及其混合物。

2.1等离子切割:

等离子切割无需预热。高温电弧瞬间熔化材料,高速气体喷射去除熔融金属。

- 氧化空气等离子:在切割过程中加入氧气,提高切割速度。

- 气体选择:根据材料选择空气、氮气、氩氢、氮氢混合气。

- 应用:适用于不锈钢、铝和薄碳钢板。

- 保护气体:根据应用需要使用。

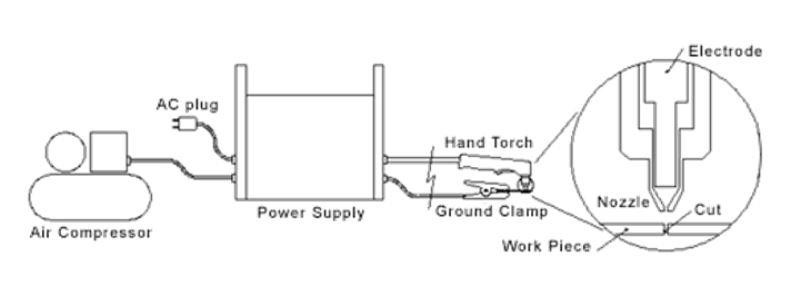

2.2等离子弧切割系统:

完整的等离子切割系统通常包括:

- 电源:直流输出,通常为50-350A,开路电压约为80V。

- 高频起弧器。

- 水冷装置。

- 等离子炬。

- 等离子气体供应和可选的外部保护气体。

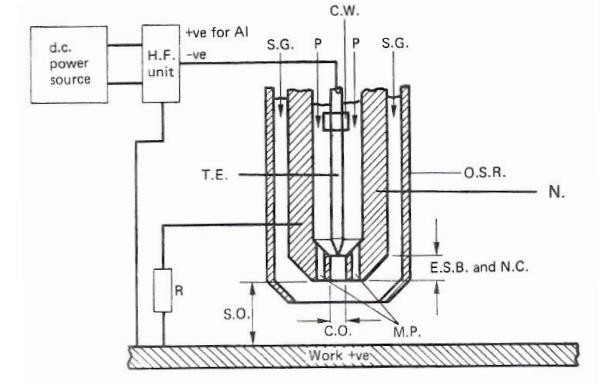

2.3等离子弧炬的组成部分:

关键火炬部件包括:

- CW:喷嘴和电极的冷却水

- P:等离子气体;根据材料类型而变化

- SG:辅助保护气体

- TE:钨电极

- OSR:外屏蔽陶瓷;防止双电弧

- R:电阻;限制引弧电流

- ESB:电极后退距离

- NC:喷嘴结构

- CO:孔口结构;提高气体速度

- SO:间隔距离;约 6 毫米

- MP:多孔设计;塑造等离子弧

- HP:高频放电;引发电弧点燃

- N:铜喷嘴

2.4实际应用

- 一个 等离子管道切割机 可处理φ20~φ219mm的圆管,利用便携式数控系统实现单循环相贯线和孔切割。

- 全尺寸 数控等离子火焰切割机 (龙门式)支持 0.8–160 毫米的板材尺寸,提供自动切口补偿和双驱动龙门以确保精度。

2.5等离子弧切割的切割速度:

切割速度直接影响质量和效率。

- 太慢:会导致切口变宽并增加炉渣堆积。

- 太快:可能导致切割不完整和飞溅过多。

切割速度应与电流、喷嘴尺寸和材料厚度相匹配。

CNC 系统可实现精确的速度控制以获得一致的结果。

| 材料 | 厚度 毫米 |

当前的 安培 |

切割 速度 毫米/分钟 |

气体 |

| 铝 | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

氢/氨 氢/氨 氢/氨 氢/氨 |

| 不锈钢 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

氢/氨 氢/氨 氢/氨 氢/氨 |

2.6等离子弧切割的通用设置:

推荐的常规设置包括:

- 对准电极和喷嘴以保持电弧稳定性。

- 保持喷嘴和工件之间的距离约为 6 毫米。

- 根据被切割的材料选择气体类型和压力。

- 控制电弧强度并避免双弧情况。

模式切换功能:

膨胀金属模式: 切割膨胀金属时根据需要自动重新启动引导弧。

切割模式(板材/金属片): 用于实心板材或片材;延长消耗品寿命。

气刨模式/非转移电弧: 适用于气刨任务或需要非转移电弧的应用。

3.0等离子弧切割手持割炬的操作

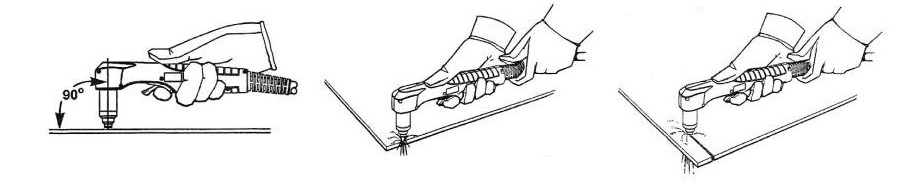

3.1手持割炬操作:边缘启动

边缘启动是手动等离子切割中最常用的方法。

- 步骤 1:火炬定位: 使割炬喷嘴直接接触或靠近工件边缘。

- 步骤 2:电弧启动: 启动弧线并短暂暂停以完全穿透边缘。

- 步骤3:切割: 电弧穿透后,开始沿着所需的切割路径移动。保持一致的速度和角度。割炬应保持垂直或略微向后倾斜(10-15°),以利于熔渣喷出。

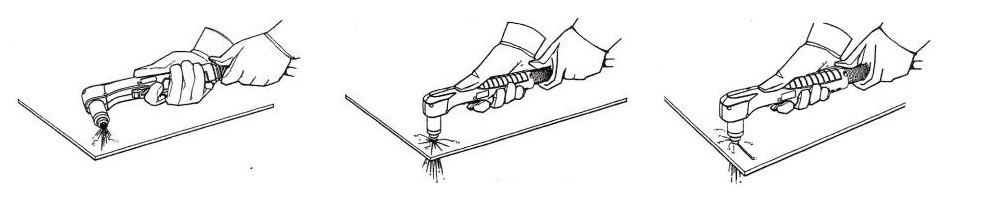

3.2手持割炬操作:穿孔技术

切割中厚板时,穿孔是一项关键操作。

- 薄材料(<2 毫米): 以 15–30° 的角度开始画弧,然后旋转至垂直位置。

- 厚材料(≥2毫米): 在电弧启动期间保持至少 12 毫米的间隔距离;穿透后降低至切割高度。

注意:穿孔过程中的金属飞溅可能会损坏喷嘴和电极 - 请采用适当的距离和角度控制。

穿孔程序:

步骤 1:火炬定位: 将割炬保持在距工件表面约 1/8 英寸(3 毫米)的位置。

步骤2:焊枪点火和角度调整: 握住焊炬并将其保持在一个很小的角度,然后当电弧稳定时将其旋转至直立。

步骤3:穿孔和切割: 当火花从底部喷出时,表示电弧已完全穿透材料。之后立即继续切割。

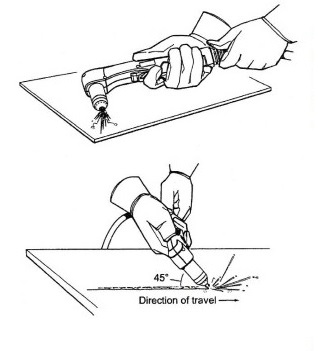

3.3手持割炬操作:气刨技术

刨削通常用于去除焊缝或背面焊缝准备。

- 使用专用的凿孔喷嘴和防护罩附件。

- 保持约 12 毫米的电弧起始距离。

- 将割炬倾斜 20–40°,并在行进过程中进行稳定的左右运动,以控制凹槽的宽度和深度。

- 建议使用隔热罩来保护火炬和周围区域。

等离子气刨程序:

步骤 1:火炬定位: 将割炬距离工件表面约 1.5 毫米。

步骤 2:引导电弧和电弧转移: 将割炬置于45°角并触发电弧。稳定后,电弧将转移到工件上。

步骤3:刨削操作: 在整个过程中保持45°角。沿行进方向移动割炬,并保持稳定的进给速度,以形成凿孔。

笔记: 在气刨操作过程中,可以使用隔热罩为操作员的手和割炬组件提供额外的保护。

3.4等离子工艺技术提示

为了提高切割质量和整体效率,建议采用以下最佳实践:

- 导轨和滚轮的使用: 采用焊炬导向装置或滚轮附件来保持垂直方向和一致的行进速度。

- 保持适当的距离: 保持喷嘴与工件的正确距离,以避免斜角缺陷并确保切割的一致性。

- 控制切口宽度和方向性: 了解切口(切割宽度)及其方向偏差;相应地设置 CNC 补偿以获得准确的零件尺寸。

- 切割方向很重要: 行进方向(顺时针或逆时针)会影响切割边缘的垂直度。请根据所需的轮廓和最终边缘质量选择方向。

对集成切割解决方案感兴趣吗?

探索我们先进的等离子管道切割机和数控等离子与火焰切割机,以简化管道和板材制造工作流程 - 联系我们获取详细的数据表和价格。