1.0手电筒组件和功能

1.1等离子炬组件概述

等离子割炬是专为高温切割应用而设计的精密工具。它由几个关键部件组成,这些部件协同工作以产生和控制等离子弧:

- 拖曳防护罩——在拖曳切割操作期间保护喷嘴并与工件保持最佳距离。

- 固定杯——将喷嘴和电极牢固地固定到位,确保正确对准和电接触。

- 喷嘴——聚焦等离子弧并将高速喷射流导向被切割的材料,对切割质量起着关键作用。

- 电极——导电以产生等离子弧,并在运行过程中承受极端温度。

- 旋流环——为等离子气体引入旋流运动,稳定电弧并提高精度。

- 炬管主体——容纳所有内部组件,并提供符合人体工程学的操作、冷却以及与电源和供气系统的连接。

这些元件共同构成了可靠、高效的等离子炬系统,能够对各种导电材料进行干净、精确的切割。

2.0等离子切割中的起弧方法

等离子切割需要空气电离才能产生导电性并维持等离子弧。由于空气本身是良好的绝缘体,因此需要专门的启动方法。最常见的启动方法之一是高频启动,其流程分为三个步骤:

2.1引弧启动

割炬头内会产生高压高频火花,短暂地使空气电离。电离作用使空气具有导电性,从而在位于割炬头内部的电极和喷嘴之间形成引导弧。

2.2等离子射流形成

当电离空气(现在为等离子体)被强制通过喷嘴时,它会被喷向工件。这使得电弧从割炬延伸到工件,从而建立从电极到金属表面的电流路径。

2.3电弧向工件的转移

一旦系统检测到电流流向工件,就会断开电极和喷嘴之间的电气连接。此时,主切割电弧转移到喷嘴外部,从电极直接作用于材料,从而最大限度地减少喷嘴的磨损。

注意:虽然此方法简化了引弧过程并允许非接触式引弧,但也存在一些缺点。每次引弧都会消耗喷嘴,因此其寿命取决于引弧次数,而非切割时长。

电磁干扰(EMI)警告

高频电弧启动会产生电磁干扰,可能会损坏 PLC、CNC 控制器或 PC 等敏感设备。在存在此类设备的环境中,建议考虑采用其他电弧启动方法(例如,提升电弧或反吹启动),以避免出现操作问题。

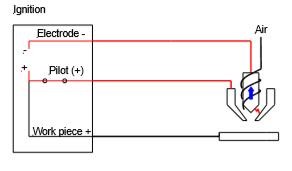

3.0升力弧法(反吹启动)

升力弧或反吹启动是一种非高频方法,用于启动等离子弧而不产生电磁干扰,非常适合在敏感电子设备附近使用。

工作原理:

该方法涉及一个直流正极喷嘴和一个位于割炬内部的直流负极电极。电弧引发遵循四个机械和电气步骤:

3.1初次接触

静止状态下,电极与喷嘴物理接触,没有电弧。当操作员扣动扳机时,直流电流开始在电极和喷嘴之间流动。

3.2反吹分离

压缩空气(等离子气体)开始流入割炬。随着压力的增加,它会以机械方式将电极推离喷嘴,形成一个小间隙。这种突然的分离会产生电火花,使空气电离,从而引发等离子体的形成。

3.3引导弧的形成

当电极缩回时,在电极和焊炬内部的喷嘴之间建立了稳定的引导电弧。

3.4电弧转移到工件

当割炬靠近工件时,喷嘴与工件之间的电位差使引导电弧向外转移,形成从电极到材料表面的切割电弧。

3.5反吹启动法的优点

- 无高频干扰——可安全在 CNC 机器、PC 和 PLC 附近使用。

- 由于电弧磨损减少,喷嘴和电极的寿命更长。

- 机械简单、可靠的点火系统。

这种启动方法广泛应用于现代手持式和机械化等离子系统,这些系统中可靠性和无电磁干扰操作至关重要。

4.0引弧控制方法

在等离子切割系统中,引导弧在启动主切割弧方面起着关键作用。根据电源设计,引导弧行为可以是连续的,也可以是动态控制的。

4.1连续引导弧

一些电源在整个切割过程中保持引导弧处于活动状态,甚至在切割弧已经转移到工件之后。

优势:

非常适合切割金属网或有间隙的材料。当电弧在各段之间跳跃时,连续的引导电弧可确保无缝切割,不会出现电弧损失。

缺点:

始终保持引弧会导致消耗品(尤其是喷嘴和电极)的磨损增加,从而缩短其使用寿命。

4.2受控引导电弧(尖端保护模式)

更先进的系统可以自动控制引弧:

引导弧仅在电弧启动期间有效。

一旦切割弧建立,引导弧就会自动关闭。

此模式通常被称为“提示保护器”,因为它通过在不需要时停用引导弧来减少消耗品的磨损。

操作员选择

现代等离子系统可以提供可选模式:

膨胀金属模式:保持引导电弧持续开启 - 最适合穿孔或网状材料。

尖端保护模式:转移后关闭引导弧 - 非常适合实心板材切割,以最大限度延长耗材寿命。

通过允许操作员在这些控制模式之间进行选择,等离子切割系统可以适应不同的切割任务,平衡电弧稳定性和消耗品效率。

5.0手持式等离子炬切割技术

使用手持式等离子切割机时,主要有两种切割方法: 边缘开始 和 皮尔斯开始每种方法都有其特定的用途,具体取决于材料布局和切割设计。

5.1边缘启动

这 边缘启动 是尽可能的首选方法,因为它可以减少消耗品的压力并确保切割更干净。

- 如何执行:

- 放置割炬,以便 喷嘴位于 边缘 工件。

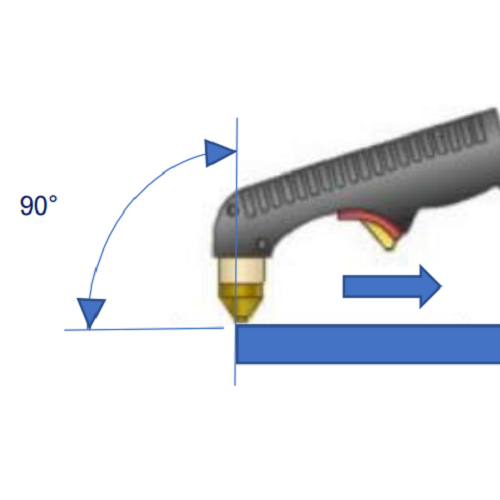

- 将手电筒保持在大约 与表面成 90°.

- 开始画弧并沿着所需的切割线稳定移动。

- 准确性提示:

- 使用 直尺指南,例如金属棒或角铁,以帮助保持直线路径。

- 考虑使用 滚柱导轨以确保一致的防区距离。

边缘启动是实现更清洁的启动和延长消耗品寿命的理想选择。

5.2皮尔斯·斯塔特

当无法从边缘开始启动时(例如在切割孔或在板材内启动时),使用 皮尔斯开始 方法。这种技术需要更加谨慎和精确。

- 如何执行:

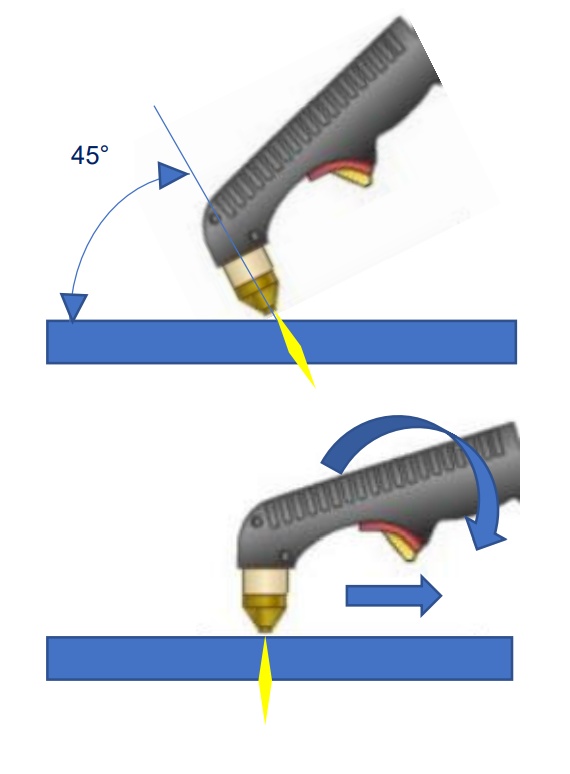

- 开始于 稍微倾斜火炬(约 45°)朝向工件,使熔融金属远离尖端。

- 启动电弧并让等离子体 刺穿材料.

- 一旦穿孔,将割炬旋转至 垂直位置(90°)并继续剪切。

- 穿孔注意事项:

- 更厚 材料 需要更多时间才能穿孔;请耐心等待,以免损坏割炬。

- 这 穿孔点将形成更大的孔(爆裂)比标准切口更大。

- 总是刺穿 废料 区域 材料上,而不是直接在预定的切割线上。

⚠️ 穿孔会产生更多飞溅,并且易损件磨损更快。建议尽可能采用边缘起弧。

6.0等离子弧气刨技术

等离子弧气刨是一种用途广泛的技术,用于去除金属,而不是切割金属。它常用于 焊缝去除, 边缘准备, 和 焊缝不连续性的校正,并且可以在 所有职位.

6.1气刨设置

从切割切换到气刨时,通常需要 更换一些消耗品 在火炬中。 气刨尖 应该使用 - 它具有 更大的孔口(宽 3-4 倍) 比标准切割头更 将弧线向外推 并去除更多材料。

您可以使用:

一个 屏蔽杯体 结合 气刨防护帽 或 护盾偏转器, 或者

一个 一体式屏蔽杯 专为气刨而设计。

6.2正确的气刨技术

- 割炬角度:将割炬保持在 30°–40°至贱金属。

- 刨削深度:由 火炬 角度 和 行驶速度.

- 材料去除:避免一次性去除过多。使用 多次控制通行 以达到所需的深度和宽度。

- 参数控制:

- 电流输出

- 行驶速度

- 防区距离

- 导程角

- 尖端尺寸

所有这些因素都会影响 凿痕的轮廓和深度.

6.3应用

- 移除 旧的、不完善的或有缺陷的焊缝

- 准备 U型槽 用于焊接

- 纠正 表面不连续性

- 创建 焊接通道 或者 救济区

6.4等离子切割的局限性

虽然等离子气刨既有效又精确, 氧乙炔切割 在某些情况下可能仍然是首选,特别是当:

- 切割 厚度超过 25 毫米(1 英寸)的钢型材

- 压缩空气或电力不可用

- 厚材料需要更快的吞吐量

氧燃料火炬运行 不受电力影响 并且在特定条件下在重型钢应用中的表现优于等离子。

7.0切割系统的等离子气体要求和空气供应指南

7.1电弧切割中的等离子气体

等离子弧切割需要精心选择气体,以确保电弧稳定性、切割质量和设备寿命。理想的 等离子气体 必须符合以下条件:

- 高电离电位– 使气体在高压下变得具有导电性。

- 高导热性– 有效地将热能传递至工件,实现更快、更干净的切割。

- 高原子量– 提供足够的动力 将熔融金属从切口中吹出,确保有效的物料分离。

7.2常见等离子气体:压缩空气

压缩空气 由于其成本效益和可用性而被广泛使用。由大约 80%氮气,满足电离和密度的基本要求。

主要考虑因素:

- 去除水分和油分:压缩空气必须清洁、干燥。使用 管路过滤器、干燥器或 分隔符 去除水和油蒸气,这些蒸气可能会损坏割炬或导致切割不稳定。

- 控制空气偏好: 这 最佳压缩源 空气 通常是系统的 控制空气,已经被过滤了。

7.3空气供应要求(典型指南)

| 等离子单元类型 | 钢材切割能力 | 空气流量 | 气压 |

| 小单位 | 最大 10 毫米 (3/8″) | 113–142 升/分钟(4–5 SCFM) | 6–8 巴(90–120 磅/平方英寸) |

| 中型单位 | 16–19 毫米 (5/8″–3/4″) | 约170升/分钟(6 SCFM) | 6–8 巴(90–120 磅/平方英寸) |

| 重型机组 | 19–24 毫米 (3/4 英寸–1 英寸) | 198–227 升/分钟(7–8 SCFM) | 6–8 巴(90–120 磅/平方英寸) |

⚙️ 提示: 如果您经常切割厚材料或频繁使用系统,请选择具有 等离子系统最低要求的 1.5–2 倍 以实现一致的性能。

7.4燃气管线和软管尺寸

为了保持足够的压力和容量:

- 使用 最小 10 毫米(3/8 英寸)内径(ID)软管或管道。

- 对于长度超过 12 米(40 英尺),增加到 最小内径 12 毫米(1/2 英寸).

燃气管道尺寸不够可能会导致 压力下降、电弧质量差、切割性能下降。

7.5过滤和火炬保护

虽然许多等离子系统包括内置 调节器和空气过滤器,强烈建议添加额外的外部过滤。

- 为什么? 水分和油或颗粒等污染物可能导致 内部电弧 割炬中,可能会损坏耗材或割炬主体本身。

- 良好做法: 安装 水分离器、微粒过滤器和聚结过滤器 在空气供应管线中实现最佳的焊炬保护。

通过使用清洁、适当加压的气体和适当的输送基础设施,您可以确保 更长的割炬寿命, 更好的切割质量, 和 更安全的操作 等离子切割系统。