金属冲压是一种经济有效的制造耐用、高强度、耐磨且性能稳定一致的部件的方法。

在本指南中,我们分享全面的见解和最佳实践,以帮助您设计最大限度提高可制造性、可重复性和材料效率的冲压零件。

1.0冲压件的材料选择

选择合适的金属板材或带材至关重要。材料的价格、供应情况和性能特征差异很大。务必同时考虑机械性能和采购因素:

- 库存与定制可用性:标准规格尺寸通常都有库存,对于成本敏感或快速交付的应用应优先考虑。

- 最低数量:钢厂通常需要卡车装载定制厚度或合金的钢材。如果您的需求较小,通过仓库采购或许更方便,但供货情况会有所不同。

- 重新滚动选项:专业轧机可以满足小批量需求,但成本会大幅增加。

常见冲压材料比较

| 材料类型 | 力量 | 成形性 | 相对成本 | 常见应用 |

|---|---|---|---|---|

| 低碳钢 | 中等的 | 高的 | 低的 | 支架、外壳、通用零件 |

| 不锈钢 | 高的 | 中等的 | 高的 | 医疗器械、器具 |

| 铝 | 低的 | 非常高 | 中等的 | 外壳、散热器 |

| 黄铜 | 中等的 | 高的 | 中高 | 电触点,装饰性的 |

2.0金属冲压中的公差考虑因素

标准钢材等级采用固定厚度规格,并规定了公差。虽然可以缩小公差,但这样做通常会增加成本。指定材料公差时:

- 坚持 行业标准厚度尽可能。

- 理解 严格的公差可能会限制采购选择,特别是针对非标准材料规格。

- 松动的 公差 可以使用仓库库存,从而降低成本和交货时间。

3.0材料化学:避免过度规范

导致印花税成本上涨的主要原因之一是 合金规格过高虽然存在多种铁合金和有色合金,但通常只有少数库存。特种合金通常必须大批量定制熔炼。

- 利用现代 连续铸造,大大提高了合金的一致性和延展性。

- 考虑使用 仓库 材料 只要您的公差和应用允许。

4.0冲裁、修边和穿孔技术

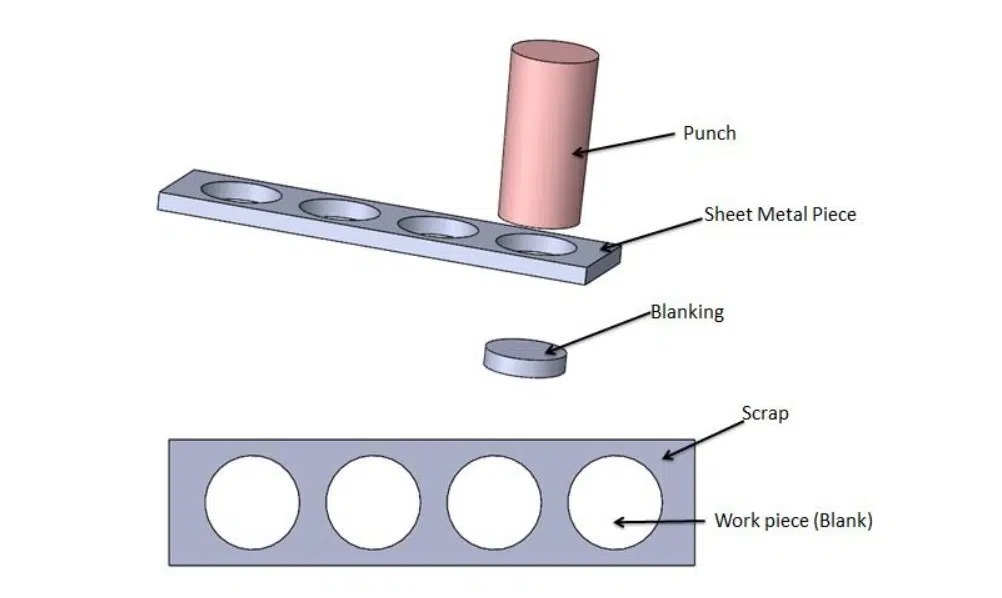

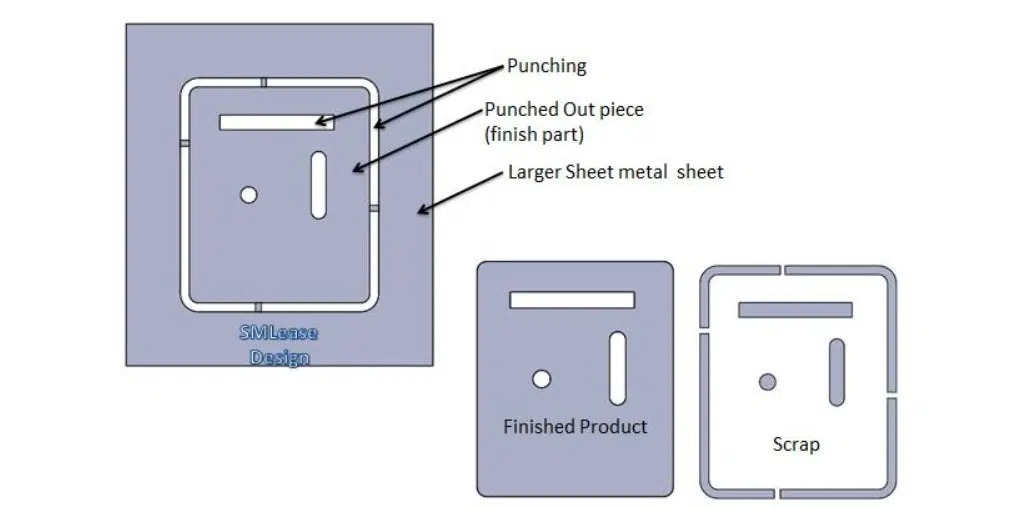

了解冲压过程中的孔形成

冲压操作,例如落料和穿孔,需要将工具钢冲头穿过金属材料送入模具。这会产生可预测的边缘:

- 一个 卷边或圆角顶边 在压缩开始时形成。

- 一个 抛光,直壁 是在材料被剪切的地方产生的。

- 当应力超过材料强度时, 脱离,形成一个 毛刺噢在底部。

冲压件毛刺的管理

毛刺是冲压加工的自然结果,类似于注塑成型中的分型线。预计毛刺高度可达 材料厚度10%。这些可以是:

- 对于非化妆品用途,请保持原样。

- 钝化或 已删除 如果需要,可以通过批量精加工或二次加工来实现。

5.0孔和特征的尺寸公差

冲头和模具间隙(通常每侧材料厚度为 8-10%)会导致:

- 内部特征(例如,孔)锥度 顶部较宽.

- 外部特征(例如,标签)锥度 底部较窄.

设计师应该:

- 尺寸孔位于 最小/剪切直径.

- 尺寸外部特征 最大/剪切部分.

- 使用 剃须 如果有必要,可以对直边进行操作,但需要增加成本。

材料的典型公差

| 材料类型 | 常见量规公差 | 穿孔公差能力 |

|---|---|---|

| 低碳钢 | ±0.005英寸 | ±0.002英寸 |

| 不锈钢 | ±0.003英寸 | ±0.0025英寸 |

| 铝 | ±0.004英寸 | ±0.002英寸 |

| 高强度合金 | ±0.006英寸 | ±0.003英寸 |

6.0精密孔位置公差

- 同平面穿孔 非常精确:孔间距通常为±.002″。

- 如果孔 小于 1.5 倍材料厚度或 不同的平面,必须放宽公差以解决回弹和弯曲变化。

- 孔距紧密 可能需要单独操作来保持准确性。

| 材料类型 | 常见量规公差 | 穿孔公差能力 |

| 低碳钢 | ±0.005英寸 | ±0.002英寸 |

| 不锈钢 | ±0.003英寸 | ±0.0025英寸 |

| 铝 | ±0.004英寸 | ±0.002英寸 |

| 高强度合金 | ±0.006英寸 | ±0.003英寸 |

7.0金属冲压模具设计指南

工具必须承受巨大的力量:

为避免冲头破损:

- 设计孔或槽 最小横截面积=材料厚度.

- 避免尖锐的内部角或过薄的部分。

8.0冲压操作中的弯曲和成型

金属成型 冲压机 是一种线性、垂直操作。材料的成形性取决于其 合金和回火:

- 温度越低=延展性越好,较易成型。

- 更硬的回火=更多的回弹,要求 过度弯曲

形成经验规则:

- 90°弯头 是标准的;更复杂的形状可能需要额外的模具站或转移到 数控折弯机 用于后成型操作。

- 这 成形腿 应该是 ≥2.5×材料厚度 超出弯曲半径以确保结构完整性和可重复性。

9.0管理变形和弯曲缺陷

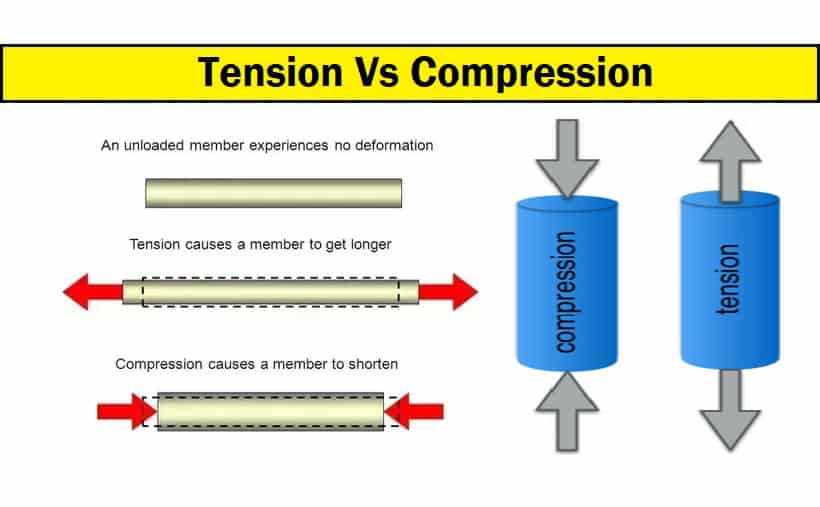

当材料弯曲时:

- 这 内表面压缩; 这 外表面延伸.

- 这可能会导致 壁厚变薄, 凸起, 或者 夹角.

要解决此问题:

- 添加 泄压孔 在相交弯曲的底部(例如,在盒子角落)。

- 轮廓毛坯 以避免关键区域出现弯曲凸起。

- 添加注释,例如 “此区域不允许凸起,” 如果需要的话,在图纸上。

10.0成形特征的尺寸和公差

弯曲会引入多个变量:

- 材料厚度公差

- 角度弯曲公差(典型值±1°)

- 工位间工具精度

设计指南:

- 弯曲内侧的尺寸,而不是从外边缘。

- 当特征远离弯道时, 角度变化 可能导致较大的尺寸偏差。这应计入公差计算中。

- 复杂的表格可能需要 限定或定型操作 以保持准确性。

11.0深冲压:设计和工艺指南

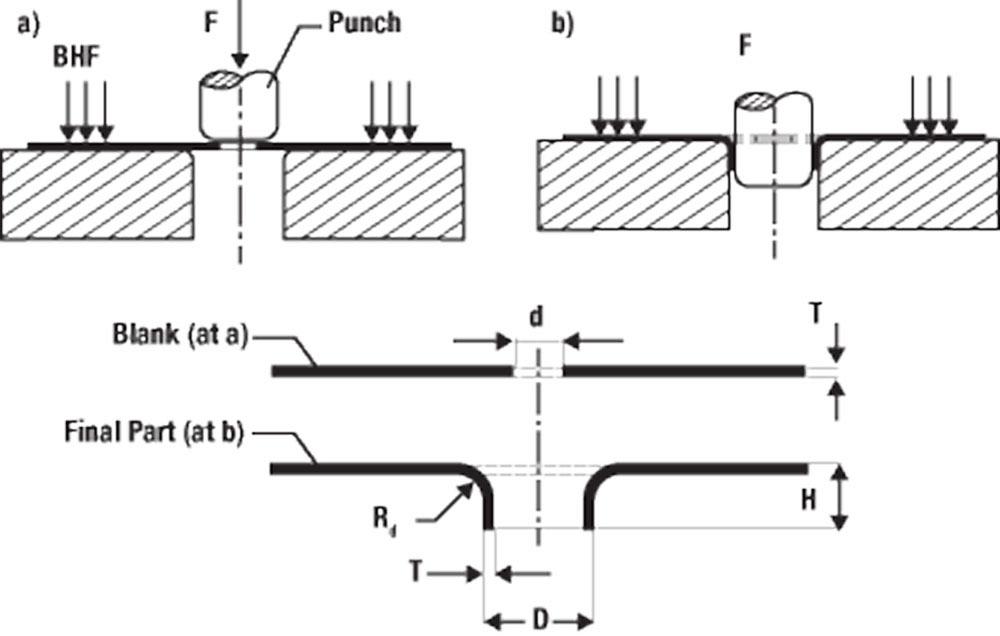

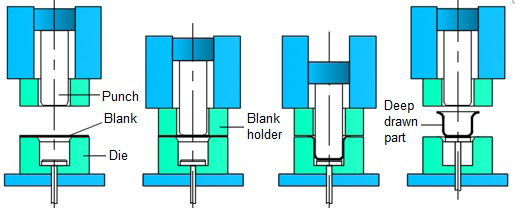

什么是深拉?

深拉将扁平毛坯拉到圆角模具上并拉入型腔,形成 封闭式底部外壳 或者 圆柱形杯. 与拉伸成型不同,该材料 拉,沒有拉伸。

深冲力学

该过程分为两个阶段:

- 拔罐:冲头接触坯料并拉伸材料,形成 冲击线(底部半径周围明显变薄)。

- 绘画:材料墙 加厚(最高可达原始厚度的 +10%)当它向内和向下流动时。

深拉设计的意义

- 这 冲头必须是锥形的,允许拆卸零件。

- 贝壳会有自然的锥度 从底部(窄)到顶部(宽)。

- 材料晶粒方向可能导致 不圆的炮弹一个 法兰 可以帮助保持圆润。

- 捏 装饰物 留出部分内圆半径和锐利的外边缘。如果要求平齐切割,则需要进行机械加工。

指定绘制的壳

由于厚度在拉伸过程中会发生变化:

使用下列方法之一:

- 材料起始厚度

- 最小壁厚

- 最大壁厚

方面 ID(内径) 当参考冲孔尺寸时。

方面 OD(外径) 当参考最终产品时,请注意锥度余量。

12.0金属冲压件的平整度

材料相关变形

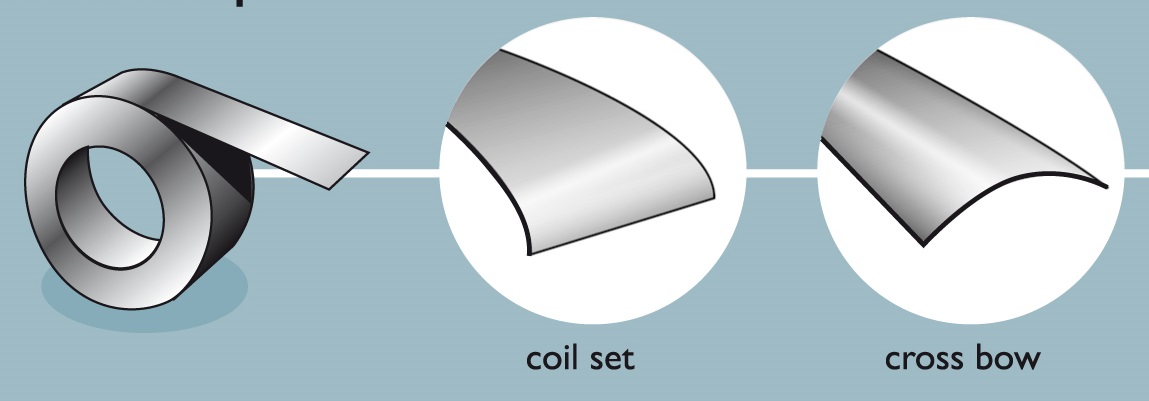

卷材送料带状金属存在两个主要问题:

- 线圈组(纵向弯曲):通常可以使用精密调平机或滚筒压平系统进行矫直,以纠正纵向线圈曲率。

- 弩(沿宽度弯曲):更难去除,并且通常会影响最终的平整度。

工艺引起的失真

冲裁和成型应力使材料边缘弯曲或卷起,特别是在:

- 较厚的材料

- 更硬的合金(例如不锈钢、高强度钢)

为了尽量减少失真:

- 避免穿孔 彼此太近 或者 靠近边缘—留下≥1.5倍厚度。

- 保留孔 距离弯曲或形状≥2倍厚度.

- 如果不可能的话, 扩大孔公差 以解释扭曲。

13.0冲压件表面外观管理

工具痕迹

由于力量强大, 工具痕迹不可避免 在许多情况下:

- 擦拭成型在外弯处留下划痕。

- 绘画 原因 冲击线.

- 压花和压纹 留下明显的压痕。

创意模具设计和 精细的模具表面 可以最大限度地减少这些,特别是在 外观很重要.

14.0处理和表面保护

大多数冲压件是:

- 散装处理 通过生产线。

- 批量完成(翻滚、去毛刺等)。

- 散装,往往没有个人防护。

对于敏感部位:

- 定义 化妆品 要求 在图纸上。

- 考虑 独立包装 或者 最后的精加工工序 如果表面完整性至关重要。

15.0最后的想法

通过理解并应用这些金属冲压设计原则,您可以显著提高零件质量、降低生产成本并确保始终如一的可制造性。无论是选择合适的材料、确定深冲压的公差,还是设计符合形状要求的特征,与经验丰富的模具工程师和制造商合作都能获得最佳效果。

16.0关于金属冲压设计的常见问题 (FAQ)

1. 哪些材料最适合金属冲压?

金属冲压常用的材料包括碳钢、不锈钢、铝、铜和黄铜。最佳选择取决于您的应用对强度、成形性、导电性、耐腐蚀性和成本效益的需求。

2. 如何最大程度减少金属冲压件的毛刺?

毛刺是冲裁和穿孔过程中常见的副产品。为了尽量减少毛刺高度,请执行以下操作:

- 使用最佳冲头/模具间隙(每侧材料厚度约为 8-10%)

- 确保工具锋利并进行维护

- 考虑进行二次去毛刺或翻滚操作以实现美观效果

3. 冲压金属零件的典型公差是多少?

在高精度应用中,孔或边缘的标准尺寸公差通常可保持在±0.002英寸。但是,公差可能会根据以下因素而放宽:

- 材料厚度和回火

- 刀具磨损和冲程速度

- 特征位置(平面与成形平面)

4. 金属冲压能实现复杂的3D形状吗?

是的。使用级进模和复合模具,可以实现复杂的形状,包括弯曲、偏移、百叶窗和浅拉伸。对于更深的形状, 深冲压 尽管它引入了壁厚和锥度,但仍被采用。

5、材料回弹如何影响折弯精度?

材料越硬,弯曲越小,回弹就越明显。为了补偿:

- 稍微弯曲角度

- 考虑材料晶粒方向和回火

- 使用旨在抵消回弹效应的成形工具

6. 冲压件孔之间的最小间距是多少?

为了避免变形,孔的间距至少应 1.5×材料厚度 分开。对于靠近弯曲处的孔,保持它们 距弯曲半径 2 倍材料厚度.

7. 为什么我的冲压件不是完全平整?

平整度问题可能由以下原因造成:

- 线圈组和原始带状的弩

- 穿孔特征附近的材料过度变薄

- 在无支撑边缘附近进行成型操作

工具调整或二次压平操作可以帮助缓解这种情况。

8. 金属冲压件可以达到化妆品级吗?

是的,但必须在图纸上明确定义外观要求。模具设计、处理方法和后处理(例如翻滚或保护性包装)均可定制,以满足外观质量标准。

9.深拉和拉伸成型有什么区别?

- 深拉伸 将材料拉入腔体,导致壁增厚和底部封闭。

- 拉伸成型 将板材拉伸到模具上,使壁变薄,并且通常底部敞开。

深拉非常适合高强度、封闭容器状的形状。

10. 如何降低金属冲压设计的成本?

- 使用标准量规和常见合金。

- 除非必要,否则避免公差过紧。

- 设计特征时考虑可制造性(例如间距、半径、腿长)

- 在设计阶段早期咨询冲压厂。

参考

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/