这篇博文介绍了金属冲压的基本术语,并解释了冲压操作的核心功能。我们还将探讨常见的模具类型,比较不同的脱料板设计,并深入探讨制造过程中使用的基本模具工艺。

1.0金属冲压模具:简单型、复合型和渐进型

穿孔通常是模具中最严格的操作,因为 冲床 施加的力从几吨到1000多吨不等。正确的压机对中至关重要。虽然模具组在操作过程中对中起一定作用,但它无法弥补压机对中不良的影响。

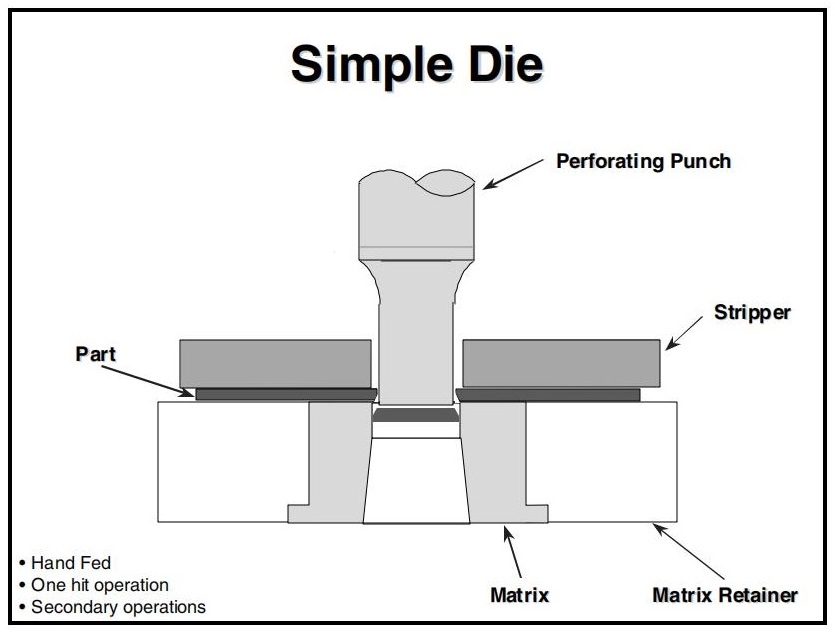

1.1简单模具

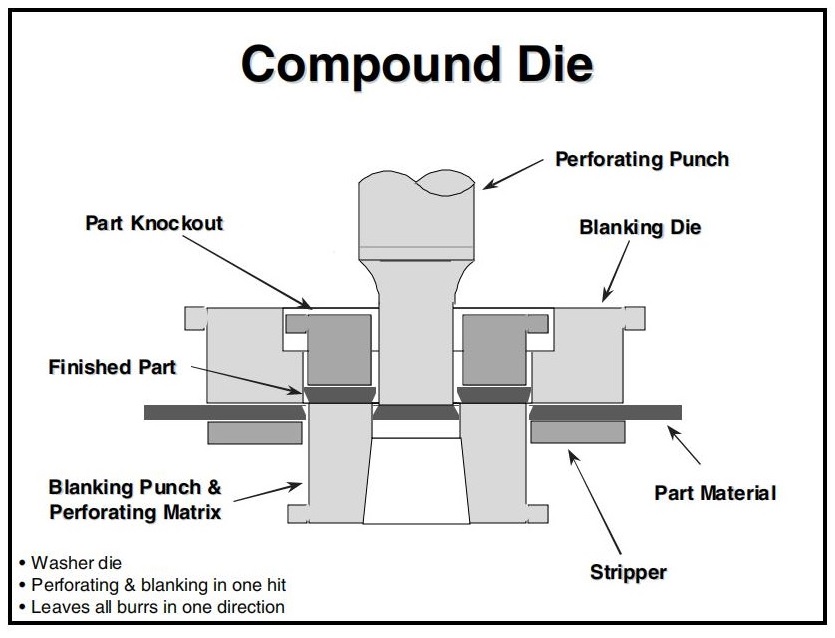

1.2复合模

复合模在同一工位上同时完成零件的落料和穿孔。通常情况下,冲孔向下,而零件向上落料,使废料能够从模具中掉落。由于零件会留在模具中,因此需要一种零件取出的方法。

复合模具通常是单击式模具,但如果零件移除管理得当,它们可以通过进料器连续运行。使用开放式后倾式模具 (OBI) 按 倾斜位置的吹气有助于零件的拆卸。

复合模具的优点:

- 需要最小的印刷空间

- 所有毛刺都朝向一个方向

- 孔与修剪边缘之间的精度极佳

- 比级进模更经济

缺点:

- 内部空间有限,导致模具组件薄且脆弱

- 集中载荷和冲击会增加模具故障的风险(冲头和模具基体损坏)

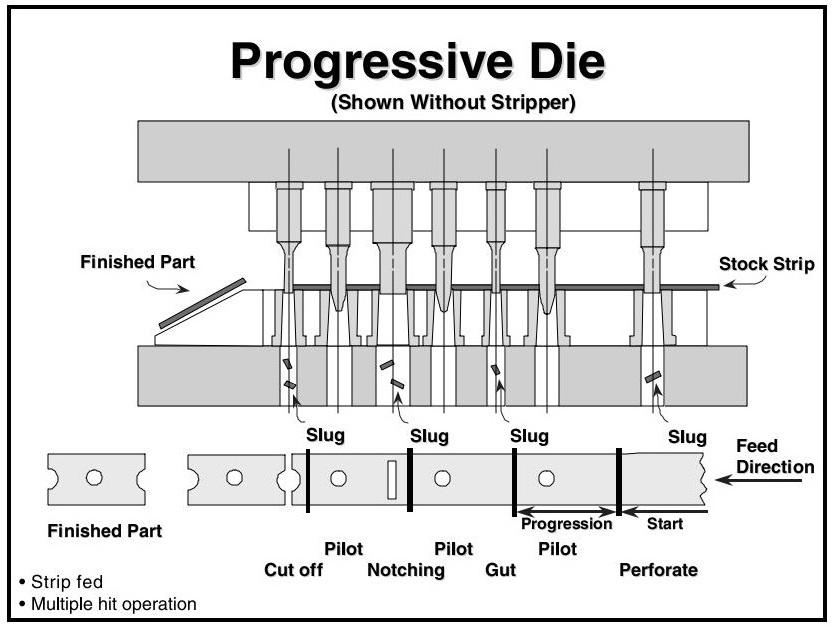

1.3级进模

级进模是一种高效的方法,可将原料卷料加工成成品,且操作简便。材料通过模具送入模具后,逐渐成型为最终产品。级进模通常从右向左运行,将带钢逐一推进。

每个压机周期的进度。早期的工位通常会打导向孔,以确保后续阶段的正确对准。

级进模设计有很多种变化;这里展示的模具设计说明了常见的操作和术语。

2.0 金属冲压脱料板:固定式、聚氨酯式和弹簧式

穿孔后,将零件从冲头上脱模至关重要。常见的脱模剂类型包括:

- 固定的

- 聚氨酯

- 春天

剥离力取决于材料类型、厚度以及冲头与基体之间的间隙。剥离力范围从接近零到高达25%的穿孔力。大多数应用要求的剥离力不超过10%。

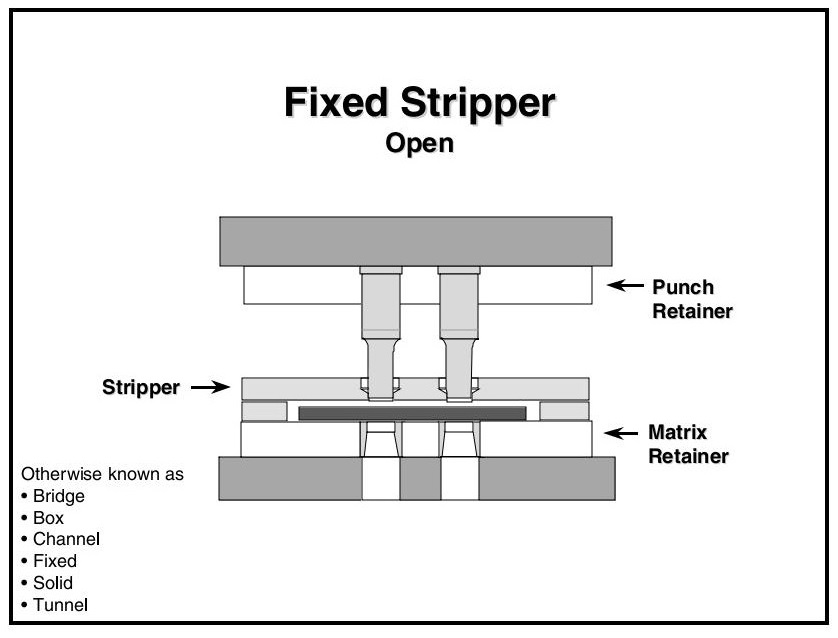

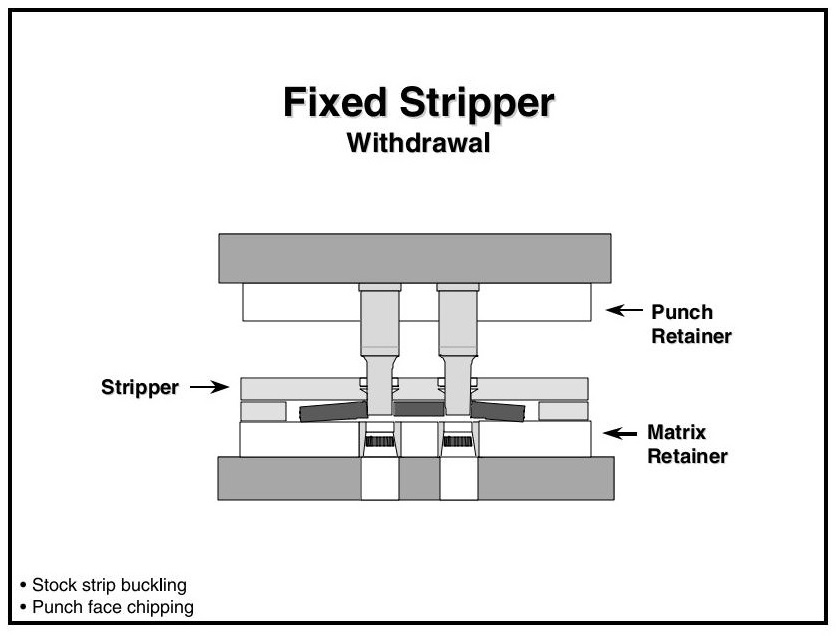

2.1固定式脱料板

也称为:

- 盒子

- 渠道

- 坚硬的

- 桥

- 积极的

- 隧道

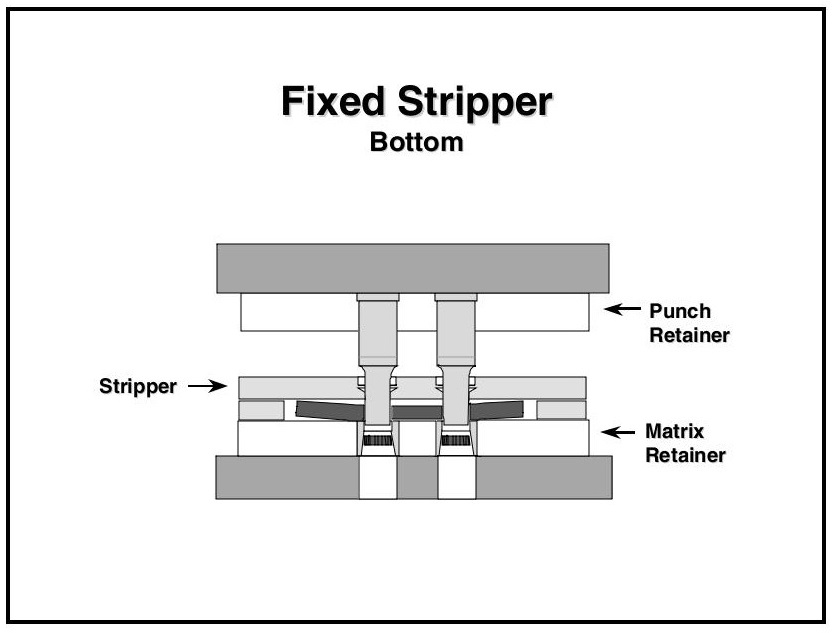

固定卸料板是一块带有间隙槽的钢板,安装在模具固定架的固定位置。它带有孔,以便冲头顺利通过。当模具打开时,卸料板会将材料压下并将其从冲头上移除。

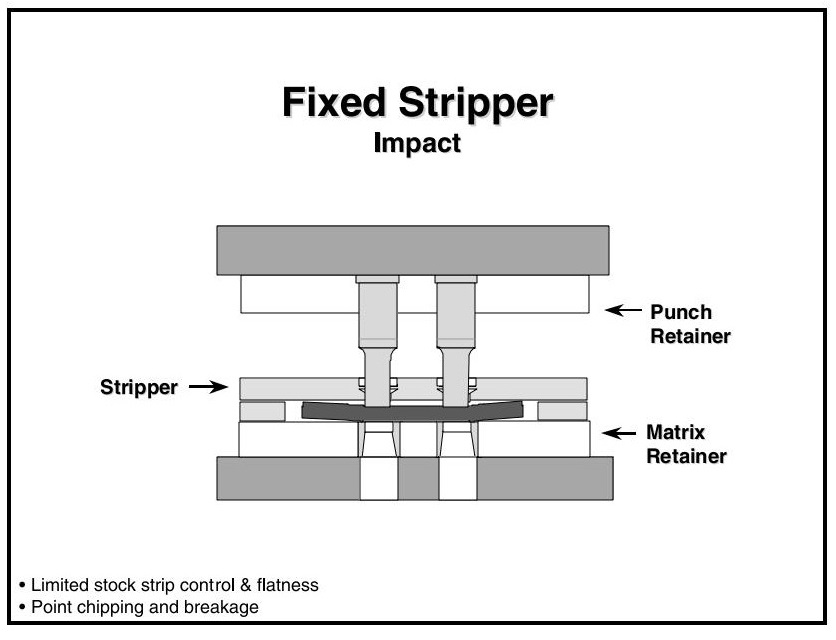

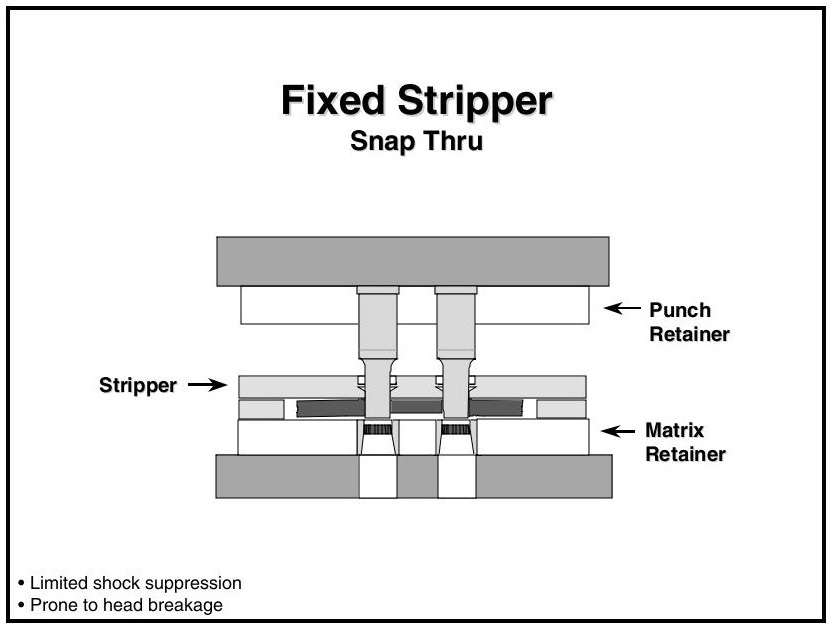

固定式脱料器的缺点:

- 不要把库存条拿平

- 无法吸收突跃冲击

- 导致零件平整度差和冲头过早失效

- 常见间隙为材料厚度的 1.5 倍(通常为 1/16 英寸至 1/8 英寸)

- 冲孔点下的材料变形可能导致:

- 冲孔崩裂

- 零件和冲头的横向移动

- 零件质量差

突跳会导致突然卸载,产生的冲击可能导致冲头断裂。循环过程中材料的弯曲会将零件压紧在冲头末端,从而增加脱模力,并有损坏冲头表面的风险。

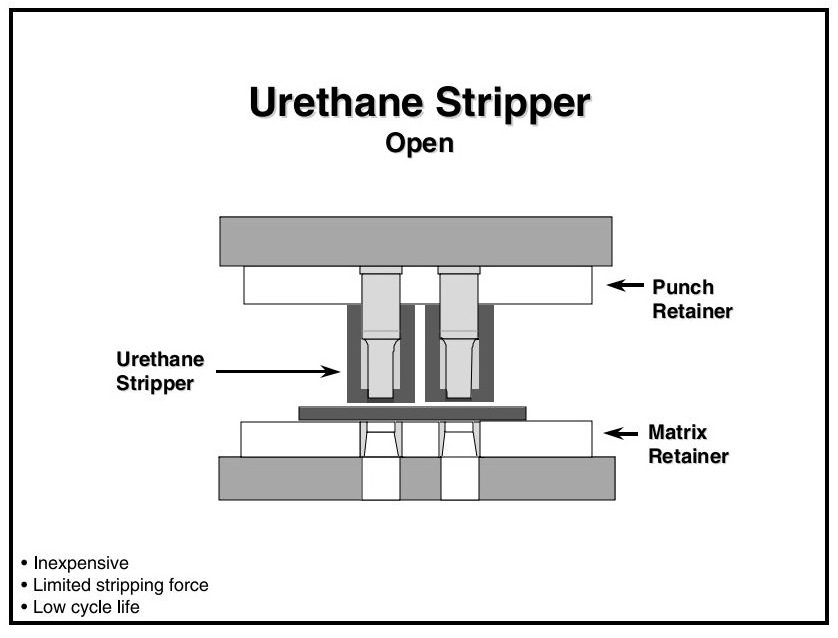

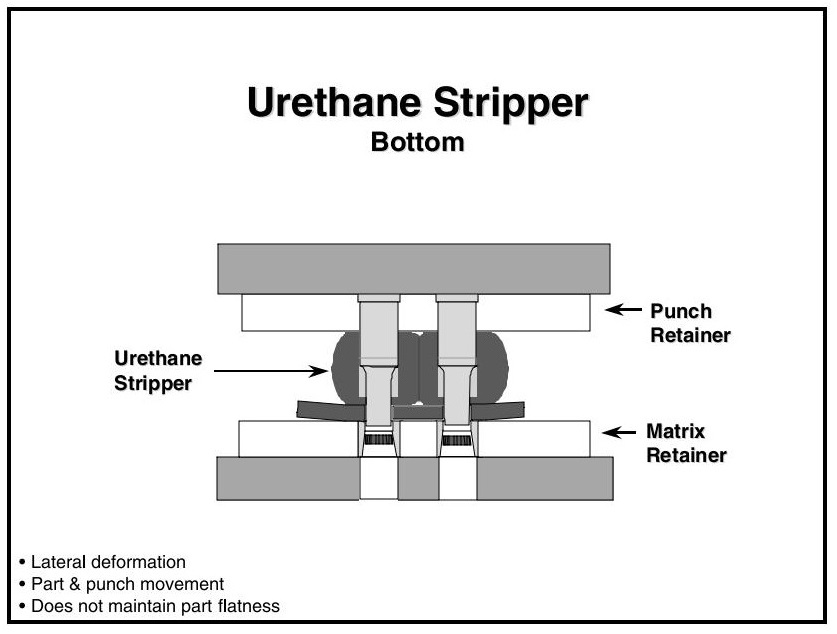

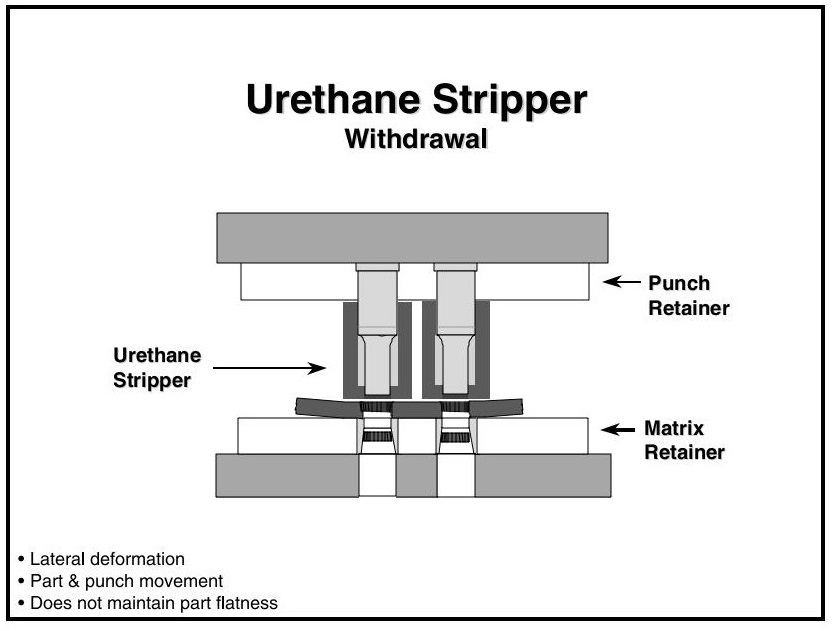

2.2聚氨酯剥离剂

聚氨酯脱模剂经济实惠且操作简便。它们压装在冲头上,防止冲头掉入凹模。

注意事项:

- 聚氨酯会随着时间的推移而疲劳并松动

- 可能掉入模具并造成损坏

- 模制头可提高保持力和耐用性

性能考虑:

- 聚氨酯会变形而不是压缩。如果没有足够的空间进行体积置换,工具组件可能会移动或损坏。

- 无法保持条带平整

- 可能导致冲孔点周围出现空气滞留,从而导致拉丝

- 变形过程中的横向移动可能会导致对准问题。在回缩过程中,聚氨酯会恢复形状并剥离部件,但可能会使部件变形。

- 一些聚氨酯脱模器配有钢垫圈,以减少变形。然而,这对于异形冲头或高预紧力冲头来说可能很危险,因为与垫圈的接触可能会导致冲头损坏。

推荐设计: 双层聚氨酯(杆面硬度高,杆身硬度中等)实现了平整度和耐用性的最佳平衡。

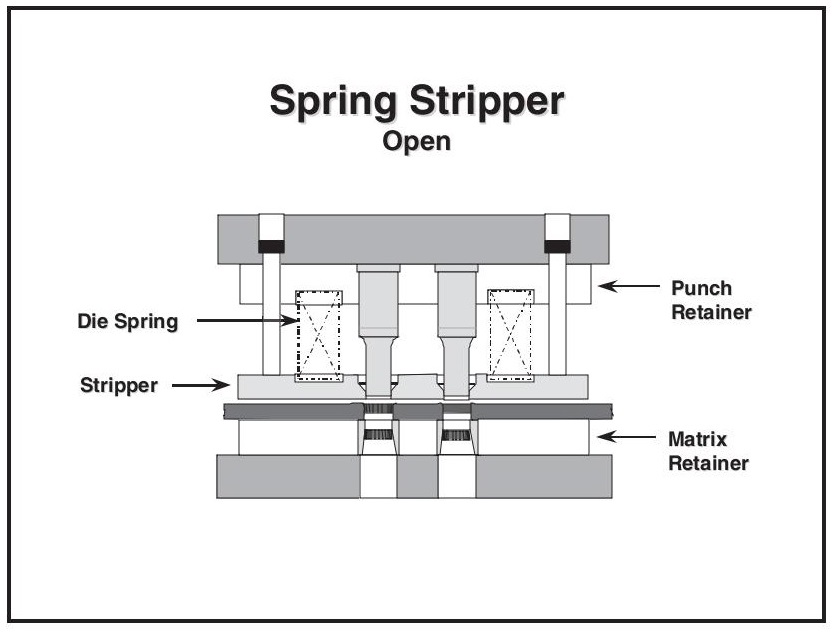

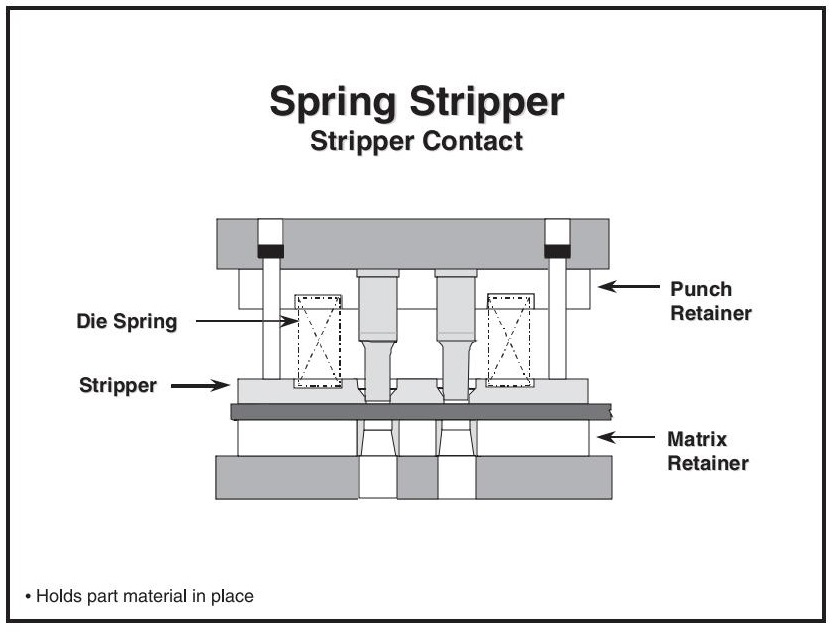

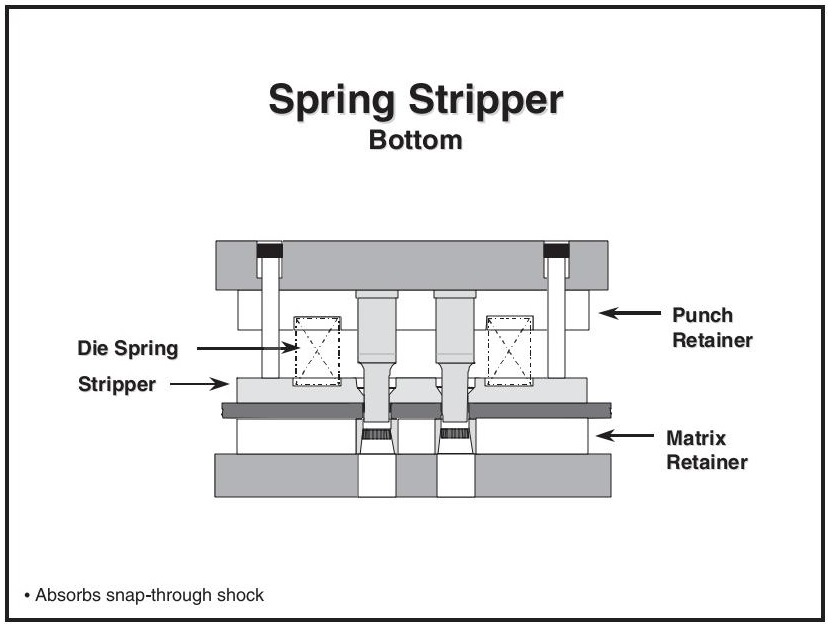

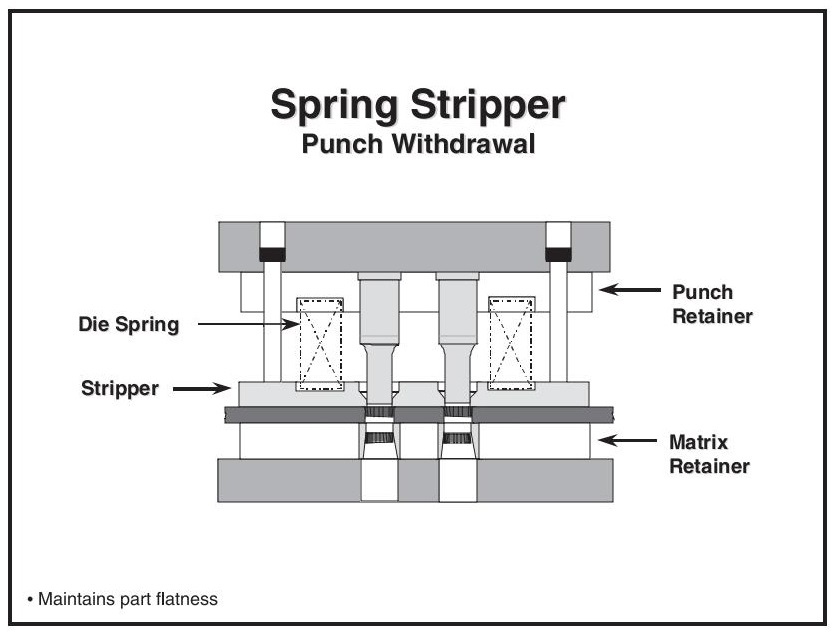

2.3弹簧脱衣舞娘

弹簧脱扣器性能卓越。它们:

- 穿孔时保持原料条或零件平整

- 防止抬起或悬挂在拳头上

- 允许在每次冲程后对模具性能进行视觉监控

- 吸收突跳冲击并消除拔出冲击,延长工具和压力机的寿命

它们悬挂在冲头尖端下方,是第一个接触零件的部件之一,在整个循环过程中保持零件固定。

工作行程期间的持续压力可改善:

- 工具可靠性

- 零件质量

- 印刷寿命

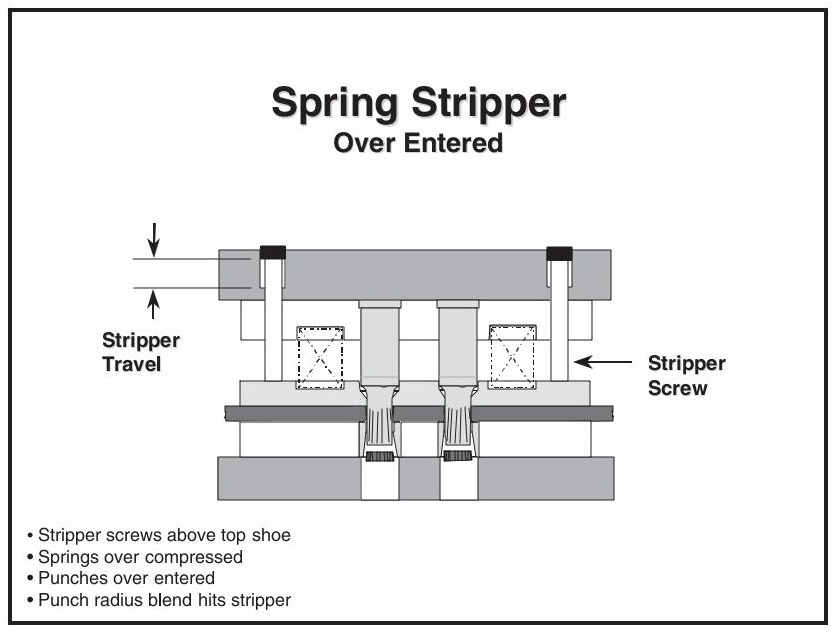

重要的: 过度进入(模具闭合高度低于建议的闭合高度)可能导致:

- 脱模螺钉断裂或弯曲

- 模具弹簧过度压缩

- 退料板与冲头半径的干涉

- 咬合和冲头磨损

3.0金属冲压冲孔技术:穿孔、导向、切缝等

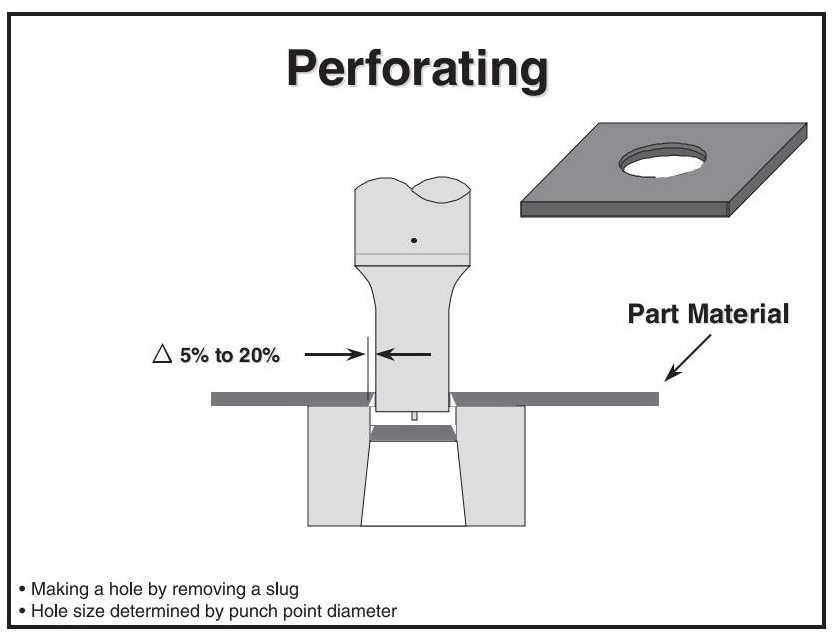

3.1穿孔

穿孔是通过冲压废料来形成孔洞的。冲头剪切废料并将其推入比冲头略大的模具开口(模具基体)。冲头周围保持恒定的间隙可确保精确的加工结果。

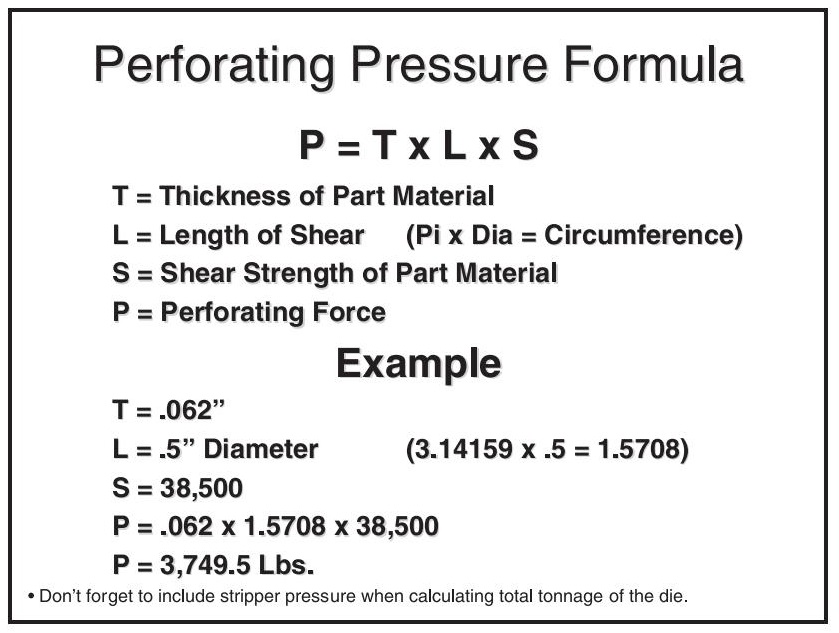

吨位要求:

材料厚度 × 切割长度(或孔周长) × 材料剪切强度

对于圆孔:

周长 = π × 直径

典型材料剪切强度:

- 铝:抗拉强度约 50%

- 冷轧钢:抗拉强度约80%

- 不锈钢:抗拉强度~90%

脱衣舞娘 压力

计算模具吨位时应包括脱模压力。

- 穿孔力最小=8%

- 一些模具制造商要求高达 25%

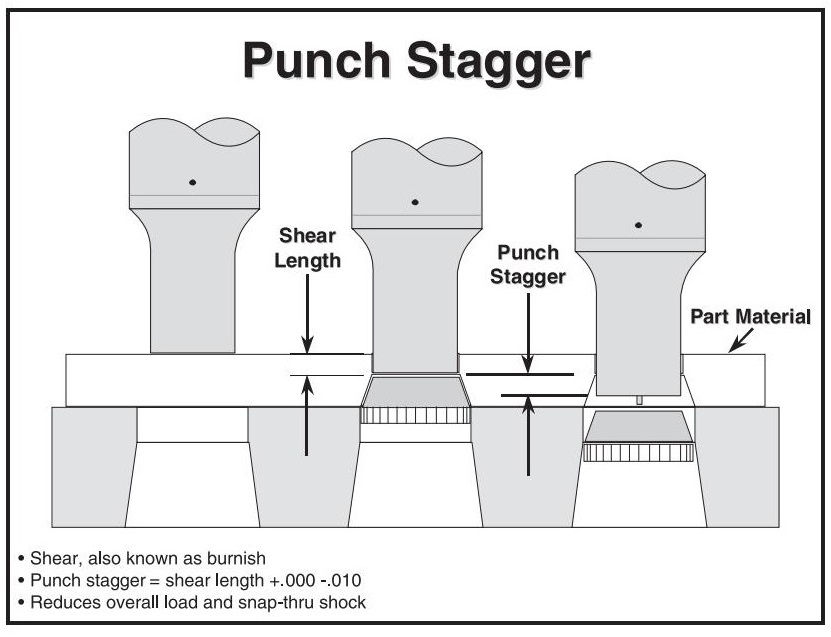

3.2拳打脚踢

错开冲头长度,以减少冲击力和弹跳冲击。将冲头分成 2-3 组:

- 每组减少一半或三分之一的冲击

- 典型交错量=库存厚度

更好的方法:使用抛光长度

- 交错等于或略小于抛光长度,大大减少了冲击和弹跳冲击

- 在第一组冲头弹穿之前,下一组冲头接触到材料

- 第一组的突跳能量帮助第二组

这对于高速冲压尤其重要:

- 减少冲孔进入

- 最大限度地减少磨损和拉屑

- 增加喂食时间

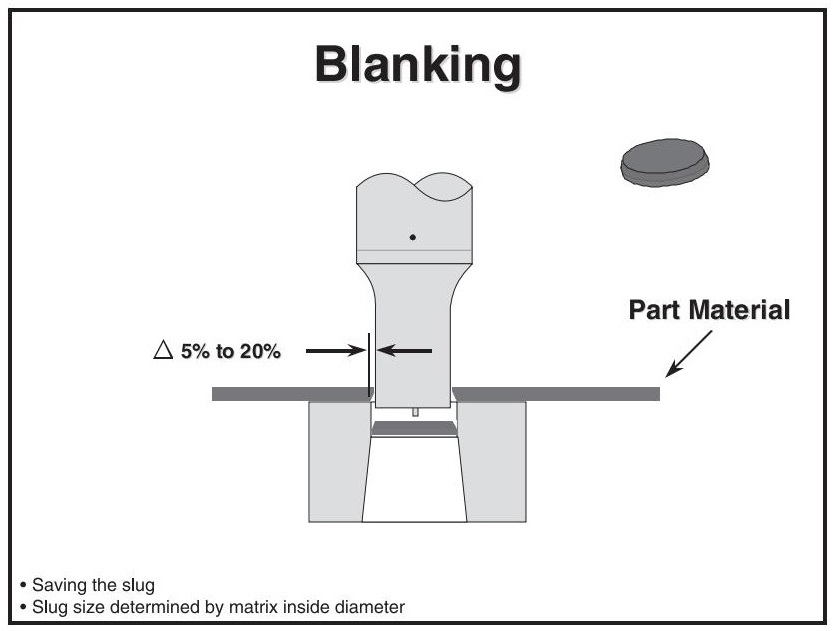

3.3消隐

- 落料通过一次操作切割出零件的整个外部轮廓。

- 与穿孔类似,但块状物成为成品

- 毛刺方向与内部孔/凹口相反(除非在复合毛坯模具中向上冲裁)

- 吨位计算与射孔相同

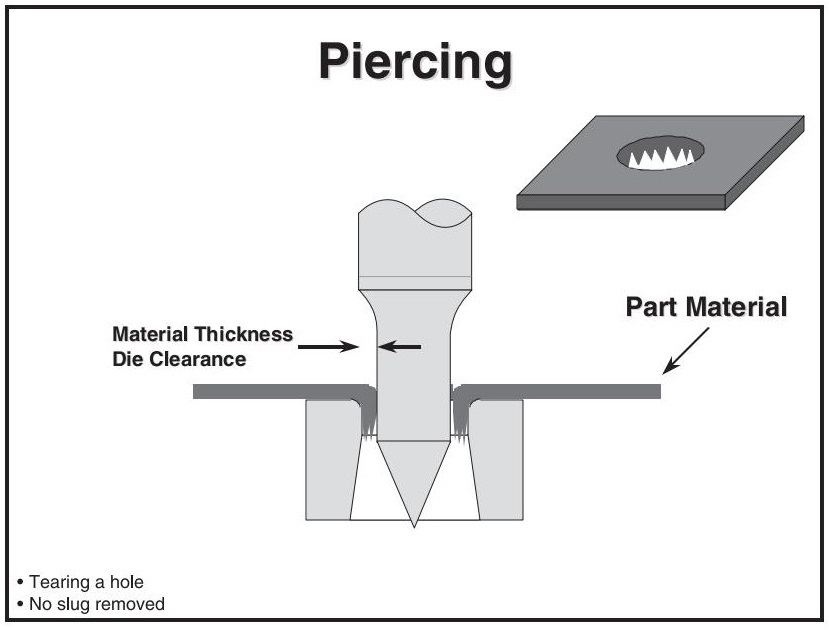

3.4冲孔

- 穿孔不会去除废料

- 冲头将材料撕开,形成粗糙的边缘

- 外观类似于食物磨碎机上的孔

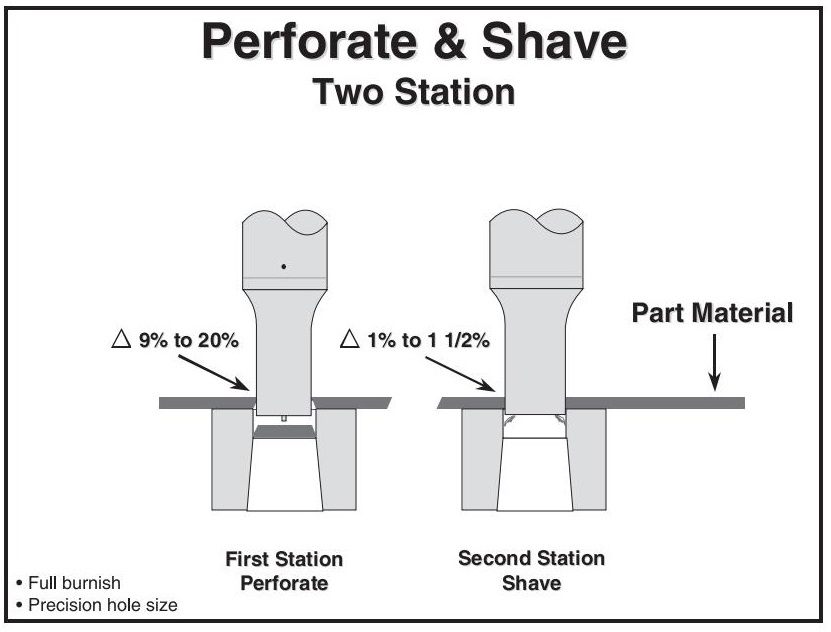

3.5穿孔和剃须

剃须在孔内形成一个高光泽(剪切)区域。剃须过程使用两个工位:

- 第一站:标准穿孔,优化间隙,延长刀具寿命,减少加工硬化

- 第二站:利用紧密的间隙将孔切割成最终尺寸

- 每侧间隙:材料厚度 1-1.5%(总计 2-3%)

- 间隙过大=孔剪切和再次断裂

刀具尺寸:

- 削孔冲头=最终孔径

- 剃须矩阵 = 比冲头大 2–3%

- 穿孔冲头 = 小于剃须冲头,最大限度增大间隙,且无过多毛刺

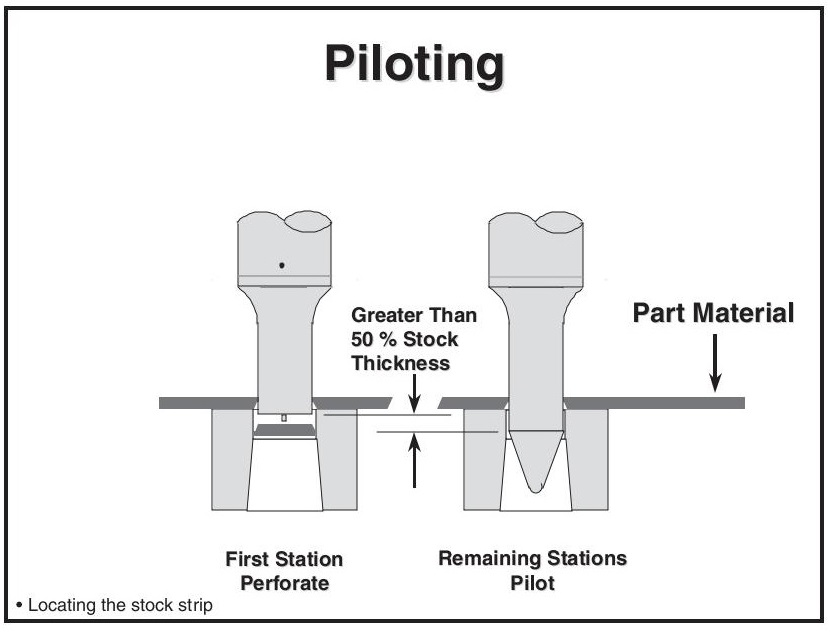

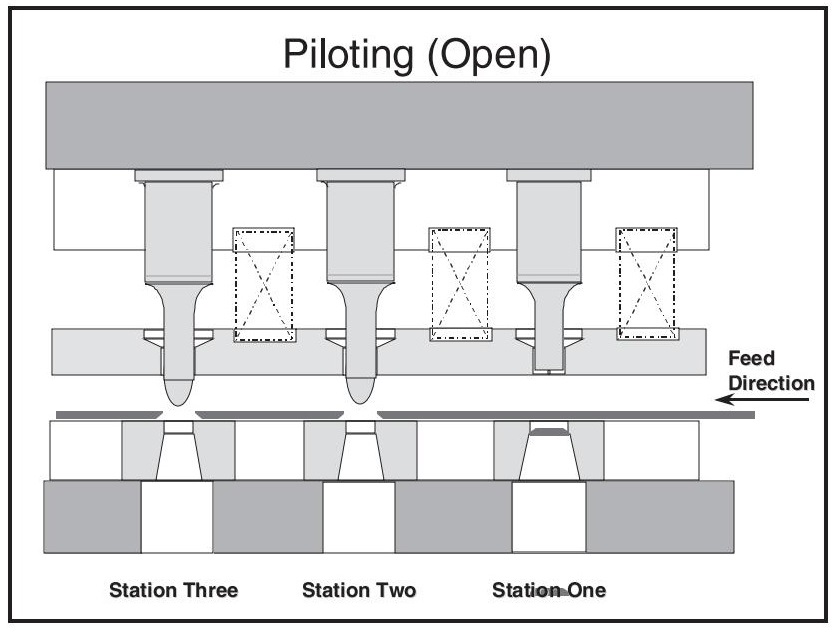

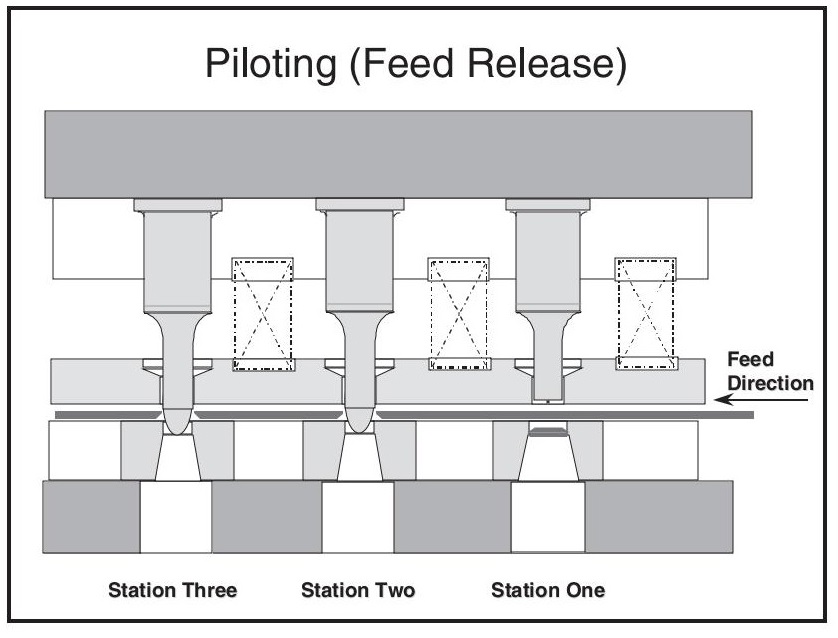

3.6试运行

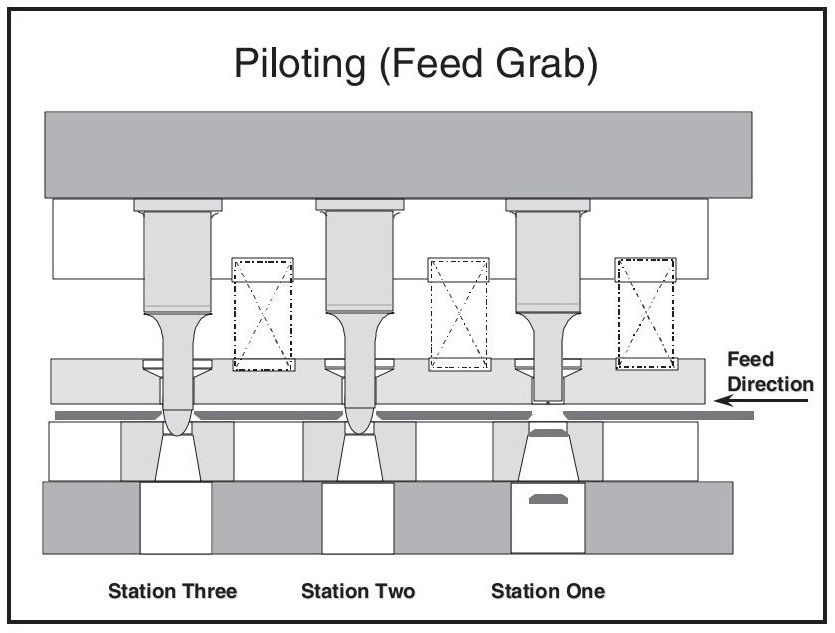

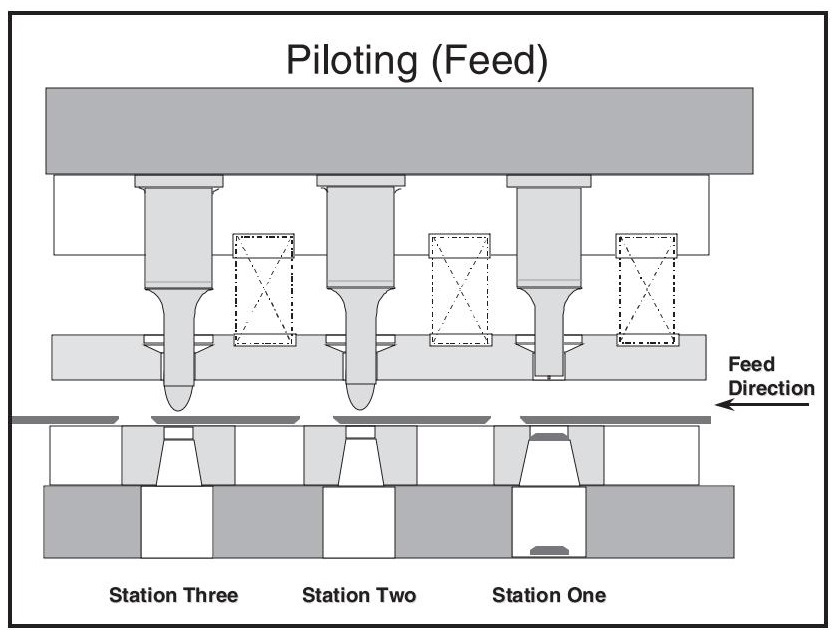

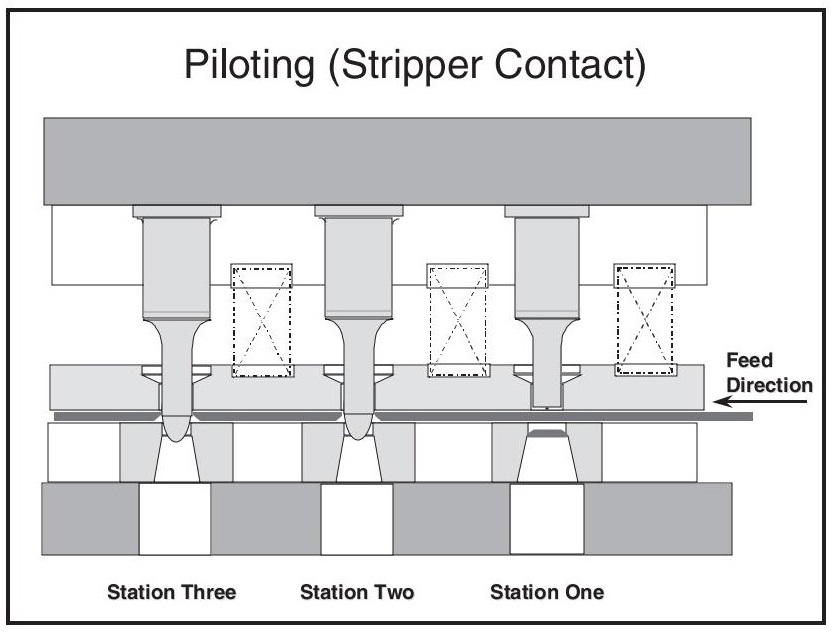

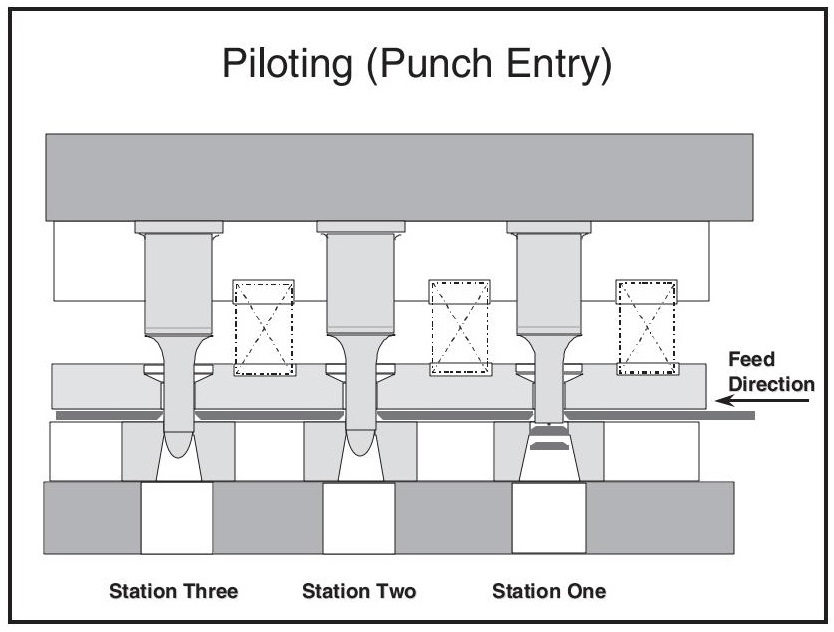

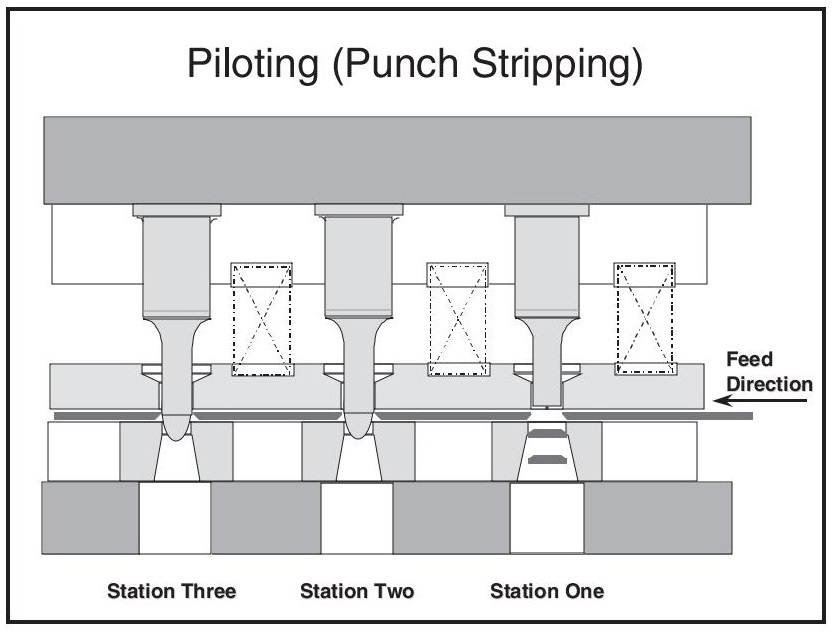

导向装置对于在冲压模具内准确定位料带或零件材料至关重要。它们确保在每次操作开始前进行正确对准。

功能和时间:

- 在脱料器接触之前,导向器会与带材或部件上预先存在的孔啮合

- 一旦导向器鼻开始进入,进料器就会释放物料,使导向器能够将物料拉到正确的位置

- 然后,剥离器夹住材料,并将其锁定到位

- 穿孔冲头应是继导向器和脱料器之后最后接触材料的部件

试点设计:

飞行员通常有圆形或锥形的鼻子,以便在不扭曲材料的情况下引导进入

导向点直径通常比用于创建定位孔的冲头直径小 0.001 英寸,以防止进入时粘连

工作长度:

在大多数简单的模具应用中,导向工作长度比穿孔冲头长 0.080 英寸至 0.125 英寸

模具入口和间隙:

设计师在清理策略上有所不同:

- 部件下方的紧密间隙(≤0.0005英寸)可提供侧向支撑和精确定位,非常适合成型或厚材料

- 缺点:如果发生送料错误,间隙过小可能会导致剥离力过大、磨损,甚至将导向器拉出,尤其是在球锁导向器中

- 每侧材料厚度:留出空间,让材料向下挤压,而不会抓住导向装置

- 缺点:挤压后回弹会增加剥离力

如果经常发生卡纸,建议: 使用标准穿孔间隙来平衡支撑和释放

剥离注意事项:

- 由于导向装置超出了完全伸展的剥离器,它们可能会干扰零件的剥离

- 为了降低这种风险,导向器伸出脱料板的长度不应超过材料厚度的 1/3 至 1/2

喂料顺序:

- 飞行员进入定位孔

- 送料器释放物料

- 飞行员对准零件

- 脱料器将零件夹紧到位

- 冲头与材料接触

- 导向器完全退出后,送料器将物料推进至下一个工位。

- 循环重复

专业提示: 务必确保送料器在脱料器提起材料之前与料带啮合。这可确保送料平稳进行,并降低送料错误或零件移位的风险。

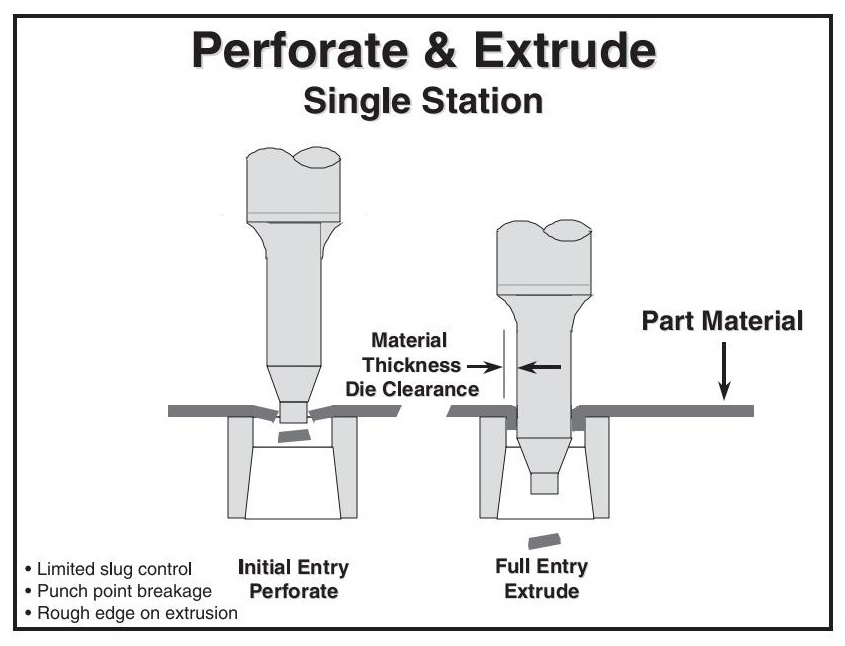

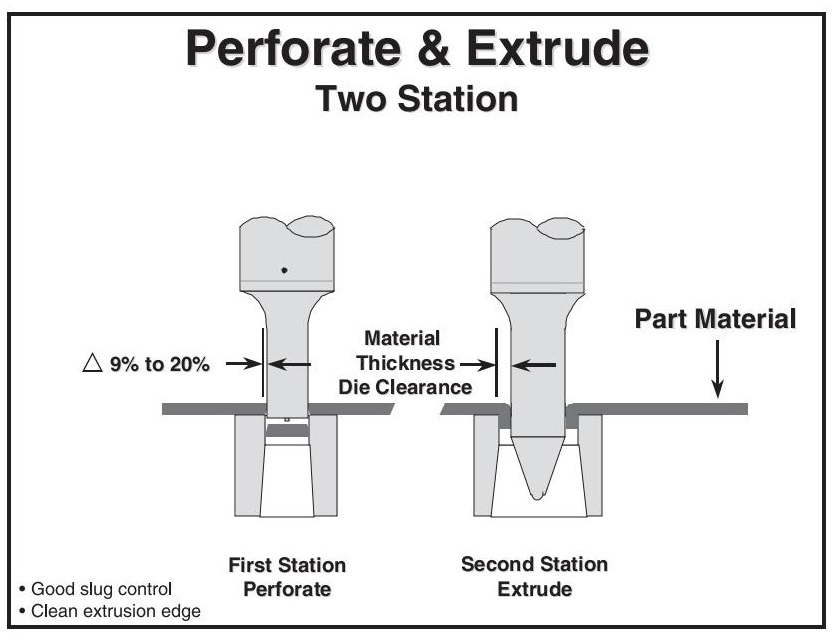

3.7穿孔和挤压

单站(不推荐):

- 粗糙的挤压边缘

- 冲头破损

- 弹头翻滚或卡住

双站(推荐):

- 第一站:穿孔

- 第二工位:挤压

优点:

- 清洁挤压边缘

- 良好的蛞蝓控制

- 更好的工具可靠性

注:标准导向器可用作挤压冲头。使用打磨和抛光可获得最佳性能。

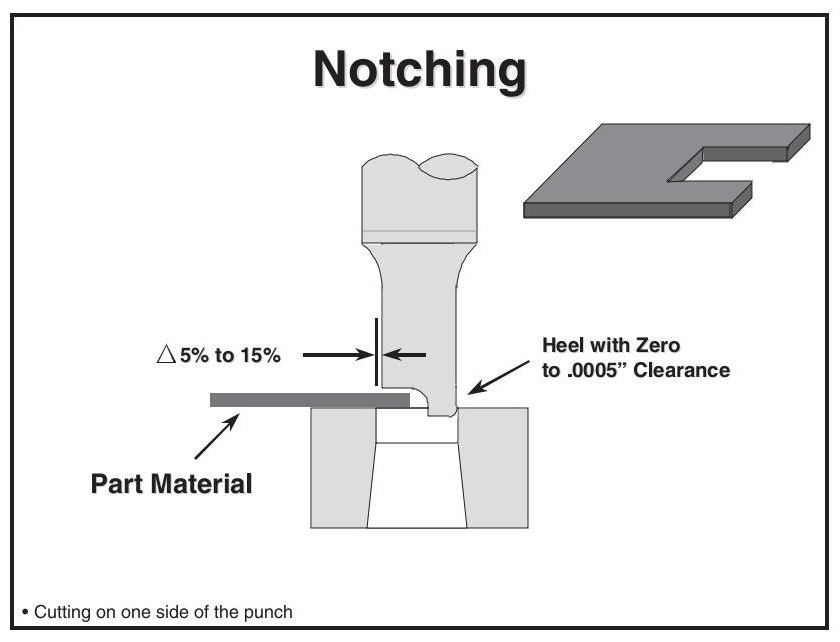

3.8开槽

开槽可去除零件边缘处的部分孔。

- 切割仅发生在冲头的一侧

- 导致横向偏转→需要与切削刃相对的刃口

- 脚跟应先接触矩阵

- 鞋跟处的小半径可避免基质损坏

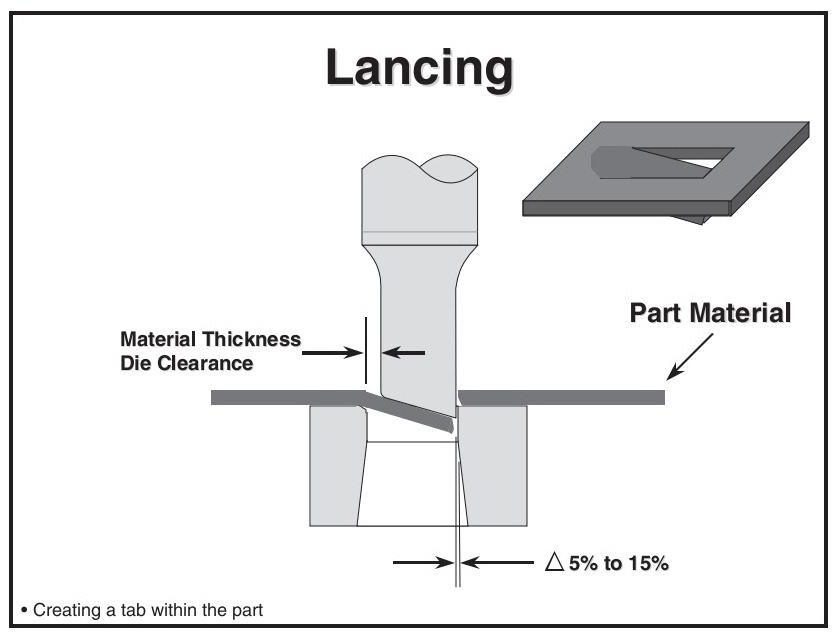

3.9切开

切缝在零件内部形成一个突出部分,而无需移除任何金属块。

- 通常包括单个剪切角

- 切割边缘采用正常间隙

- 连接边在矩阵上弯曲

- 弯曲半径下的间隙=材料厚度

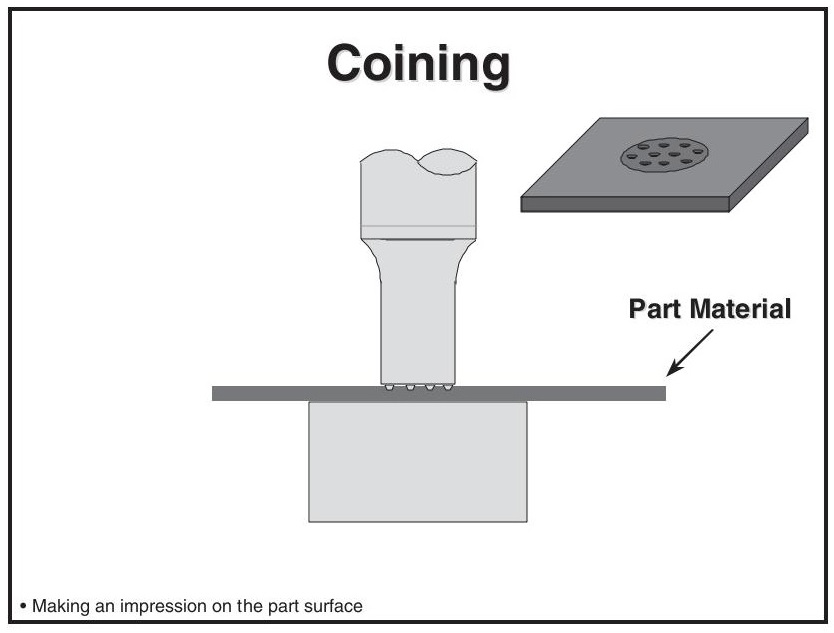

3.10压印

压印会在零件表面的一侧或两侧留下印记。

常用于:

- 局部区域变薄

- 取代材料(没有去除任何废料)

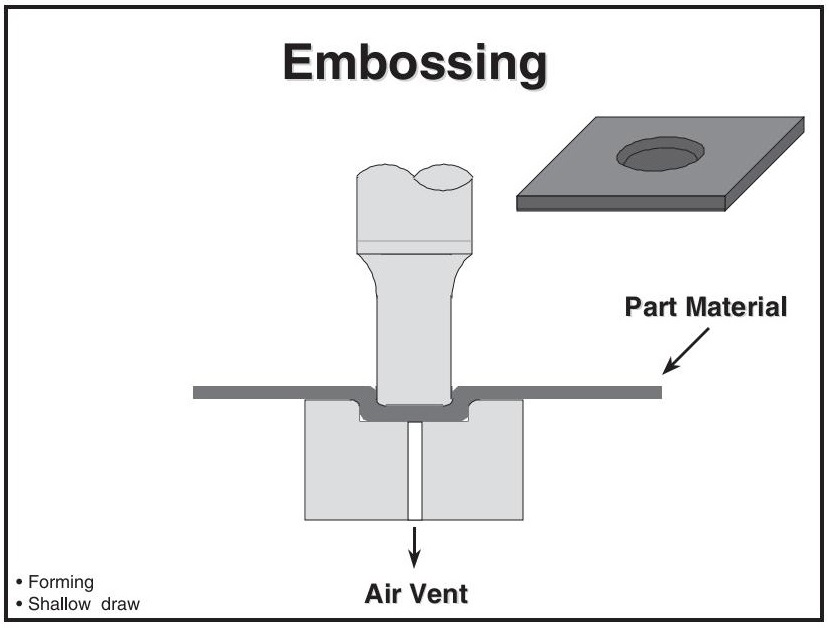

3.11压花

压花在材料上形成形状,而不会变薄。

- 使用冲头创建盲腔

- 底部形成平坦的表面

- 排气孔对于避免零件膨胀或工具破损至关重要

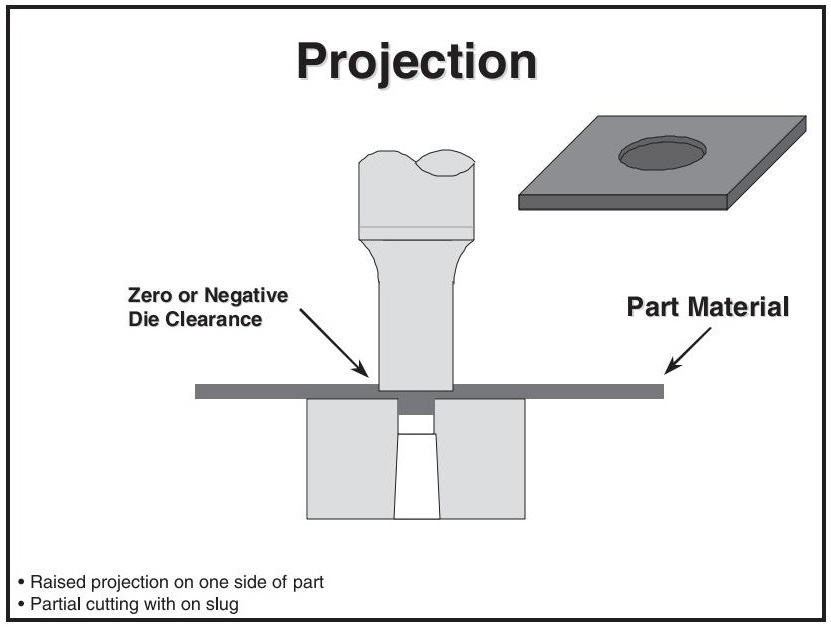

3.12投影

投影在材料的基质侧形成凸起的特征。

通过零或负间隙实现

用于:

- 焊接触点

- 配合部件定位器

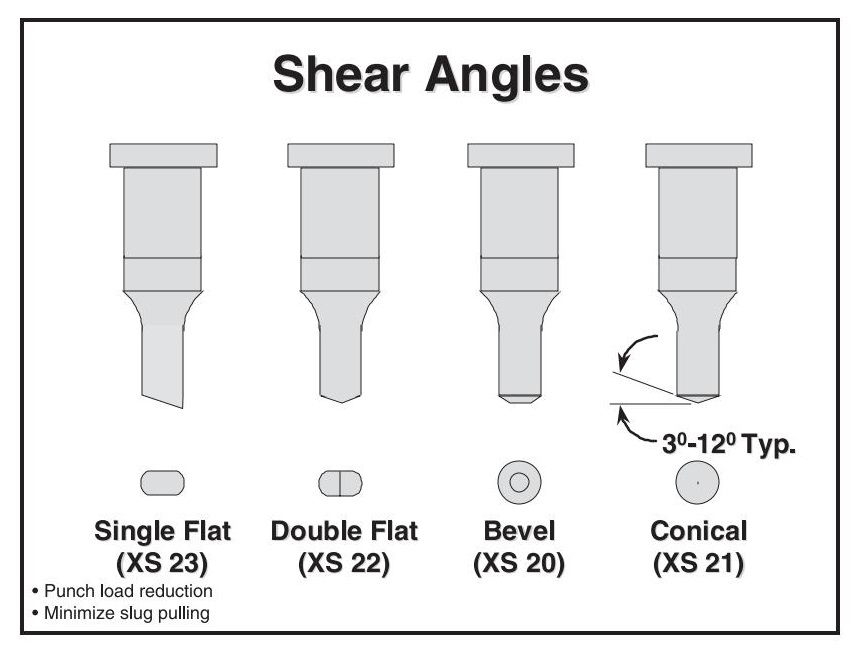

3.13剪切角

剪切角可减少冲头负荷并改善料块控制。

| 类型 | 用例和注释 |

| 单人公寓 | 减少负载,但可能导致冲头横向偏转、磨损和断裂;用于异形冲头 |

| 双拼公寓(屋顶) | 最适合矩形/长方形冲孔;避免凹形 |

| 斜角 | 良好的减载和抗碎裂性能;更容易磨损 |

| 锥 | 最适合圆形冲头;均匀分布磨损并最大程度减少拉屑 |

4.0概括

金属冲压是现代制造业的基础工艺,能够实现金属零件的高速、高精度生产。本文介绍了推动这一工艺的核心概念和操作:

- 不同类型的模具(简单、复合和渐进)的作用以及何时使用每种模具。

- 的重要性 冲床 并进行适当的调整以实现一致的结果。

- 各种剥离器类型的功能和设计:固定式、聚氨酯式和弹簧式剥离器。

- 主要的冲压操作包括穿孔、落料、剃须、开槽、切缝、压印、压花等。

- 术语和最佳实践,例如吨位计算、冲头交错和试验设计。

了解这些原则不仅有助于优化生产质量,还能延长模具寿命并降低成本。无论您是初学还是希望深化知识,掌握金属冲压的基础知识都能为高级模具设计和精密制造奠定坚实的基础。

5.0常问问题

简单模具、复合模具和级进模具之间有什么区别?

- 简单模具:每次冲压行程执行一项操作(例如,冲孔或落料)。

- 复合模:一次行程即可在一个工位上执行多项操作。

- 级进模:随着带材向前移动,在多个工位上执行连续操作。

为什么 冲压过程中冲床对中真的那么重要吗?

对准不良会导致模具过早磨损、零件缺陷,甚至压机损坏。模具组无法完全纠正压机造成的对准问题。

复合模具的优缺点有哪些?

- 优点:紧凑、经济、精确,并且所有毛刺都朝向一侧。

- 缺点:内部空间有限,集中的冲击载荷会导致工具故障的风险。

什么 是 冲压模具中脱料板的作用是什么?

脱模器用于在穿孔后将零件从冲头上移除。它有助于控制脱模力、零件平整度以及模具的整体性能。

哪个 脱衣舞娘 类型最好:固定式、聚氨酯式还是弹簧式?

- 固定的:成本低但控制力较差;容易受到冲击和平整度问题的影响。

- 聚氨酯:具有成本效益,但会随着时间的推移而降低;可能会导致错位。

- 春天:最佳性能和可靠性;吸收冲击并保持零件平整。

如何 我 计算穿孔力(吨位)?

使用公式:

材料厚度×切割长度(或孔周长)×剪切强度

圆孔示例:

周长 = π × 直径

什么 冲击力惊人,为什么它如此重要?

交错的冲头长度可减少冲击、保护工具并提高高速冲压性能。

什么是 穿孔、落料、冲孔之间有何区别?

- 穿孔:去除蛞蝓以形成孔洞。

- 消隐:切割外部轮廓;块是最终的部分。

- 冲孔:无需去除材料(撕开或推开)即可创建孔。

什么 冲压模具中导向的目的是什么?

导向装置确保冲压前料带的准确定位。它们通过定位孔进入,确保每个冲压周期的材料精确对齐。

什么 压印与压花有何区别?

- 压印:取代材料以创建精细的表面细节或减少厚度。

- 压花:无需使材料变薄即可形成凸起或凹陷的形状。