金属旋压是一种高效的近净成形工艺,广泛用于生产轴对称、薄壁和空心圆形部件。其成形原理是利用一个或多个滚轮对旋转的金属毛坯或管材施加局部压力。当毛坯随主轴旋转时,滚轮会压入毛坯表面,从而引发连续塑性变形,最终将材料塑造成所需的几何形状。

与其他成形方法相比,金属旋压具有诸多优势:成形负荷更低、工装更简单、尺寸精度高、材料利用率更高以及生产成本更低。此外,它还能显著提升最终零件的机械性能。该工艺擅长制造轻量化部件,且适应性强,是航空航天、汽车、医疗、能源和电子等行业高性能应用的理想选择。

钉扎成形可加工直径从大型工业部件到实验环境中小至10微米的零件,厚度在0.4毫米至25毫米之间。然而,传统旋压主要适用于壁厚均匀的轴对称圆形截面零件,这限制了其应用范围。随着对更复杂几何形状的需求不断增长,为了克服这些限制,出现了几种新的旋压方法。

例如,研究人员开发了非轴对称旋压技术,其中滚轮随主轴旋转,而工件保持静止。这种方法可以成形具有倾斜或多轴几何形状的薄壁零件,无需焊后装配。其他创新包括在传统旋压机床上添加弹簧控制滚轮,以生产非圆形空心零件,例如三脚架形截面。另一项进步是“分流旋压”,它使用专门设计的分流滚轮和支撑滚轮来扩大成形过程中的径向设计空间。最近,齿轮旋压技术使得直接通过旋压创建内齿廓成为可能。

总体而言,金属旋压技术正在从传统的轴对称形状发展到更加复杂多样的结构。因此,它正在成为一项必不可少的精密成形技术。随着材料科学和工艺控制的不断进步,金属旋压技术必将在更广泛的工业应用中发挥更大的作用。

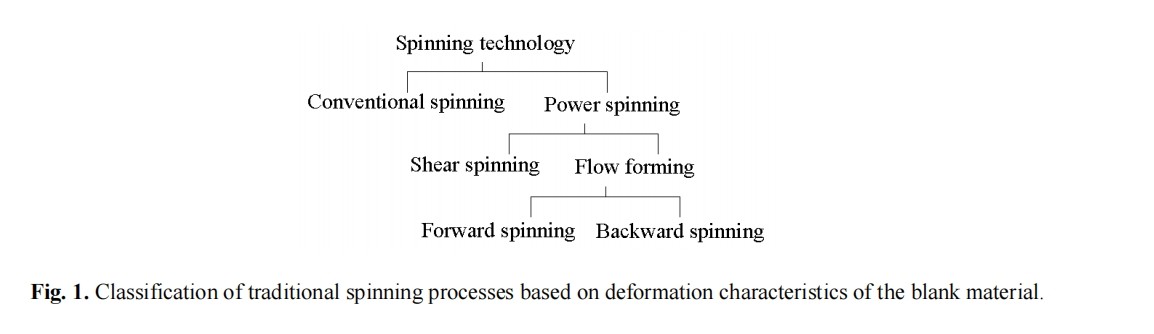

传统金属旋压分类

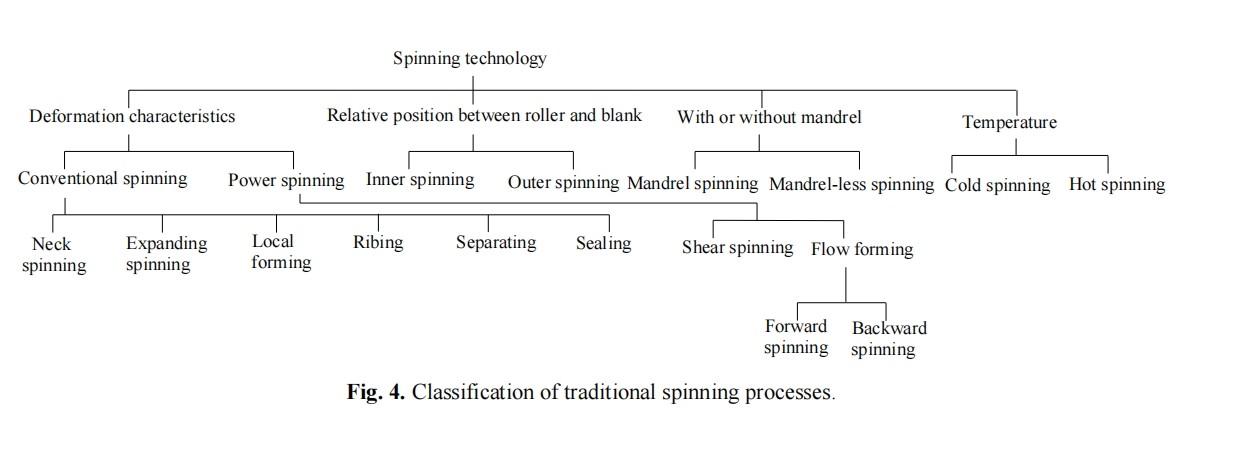

传统的金属旋压工艺通常根据四个关键标准进行分类:

- 毛坯的变形特性

- 滚轮与工件的相对位置

- 使用心轴

- 纺丝过程中的温度

因此,传统的纺纱技术通常分为以下四类:

1.0传统旋压与减厚旋压

| 进程类型 | 典型零件 | 成形特性 | 设备特点 | 应用示例 |

| 非轴对称旋转 | 偏置排气管 | 整体多轴成型 | 多轴同步控制 | 汽车管材 |

| 非圆形截面旋压 | 三脚架支撑管 | 动态轮廓控制 | 多辊协调 | 医疗器械外壳 |

| 齿轮旋压 | 多楔带轮 | 本地化材料流 | 精密位移控制 | 减震器、皮带轮 |

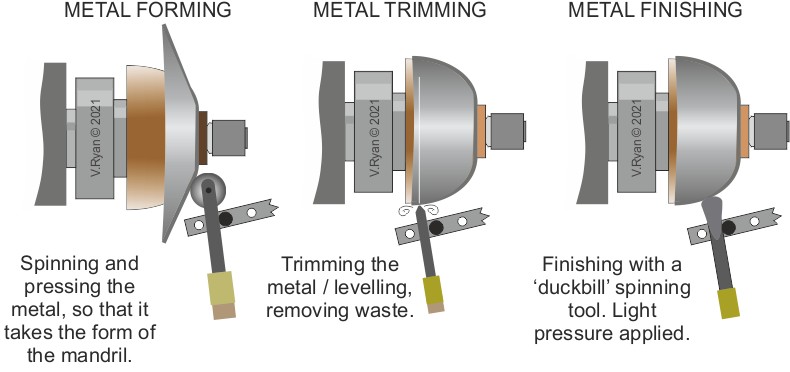

根据材料变形特点,旋压工艺分为常规旋压和减厚旋压两大类,减厚旋压又包括剪切旋压和流动旋压。

- 常规纺纱:在整个成型过程中,毛坯的壁厚基本保持不变。最终零件的厚度与原始毛坯相同。

- 减薄旋压:该工艺在成型过程中会减少壁厚。它被归类为减厚法,可进一步细分为:

- 剪切纺丝:壁厚减小,同时保持原始毛坯的轮廓,常用于圆锥形或圆柱形零件。

- 流动纺纱:专为管状部件设计,其材料厚度随部件长度增加而减小。流动旋压可正向或反向进行。

图1示出了根据变形特征对旋压方法进行分类的情况。

2.0外部旋转与内部旋转

根据滚筒相对于工件的位置,旋压工艺分为:

- 外部旋压:滚轮从工件外部施加压力,芯轴从内部支撑工件。这是最常见的配置。

- 内部纺纱:滚轮由内向外作用,将材料向外挤压。此方法适用于特殊结构或反向成型要求。

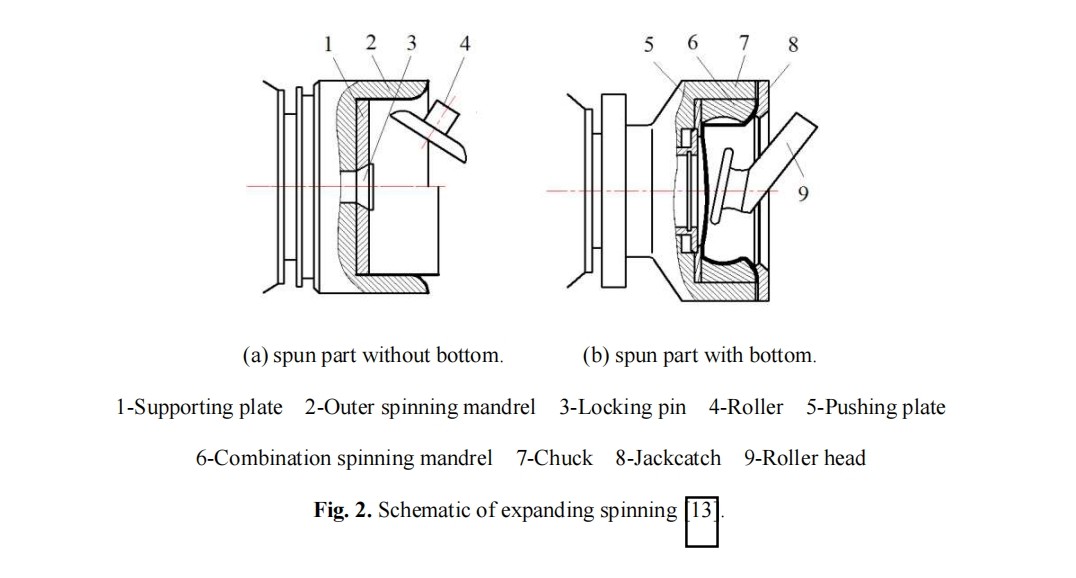

图 2 显示了外部旋转和内部旋转的典型设置。

3.0基于芯轴的纺纱与无芯轴的纺纱

根据是否使用心轴,纺纱操作可分为

- 芯轴纺纱:每个部件都采用定制设计的芯轴成型。毛坯由尾座固定,芯轴决定产品的最终形状。

- 无芯轴纺丝:适用于特定的成型操作,例如压力容器的颈缩或密封,或用于大型部件的加工。在这种情况下,内部支撑辊可以代替心轴,以减轻机器负荷。

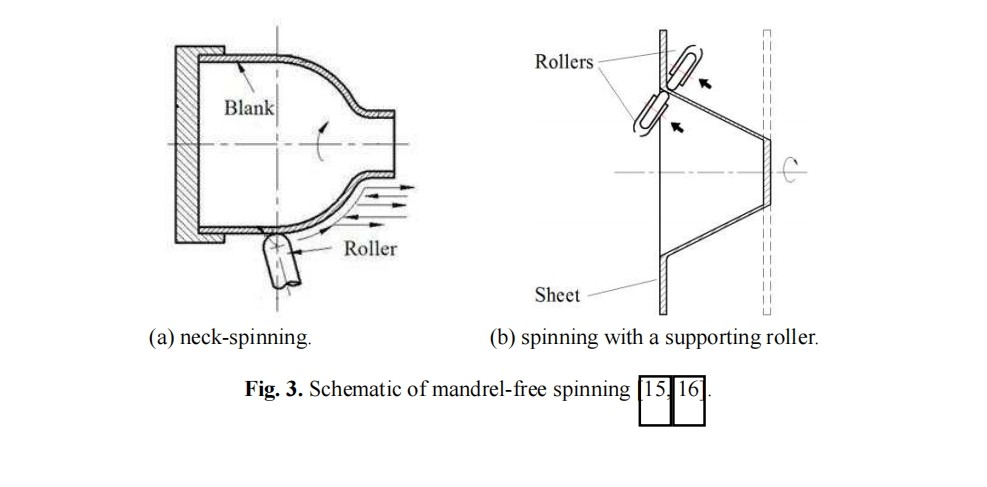

图3显示了无芯轴纺丝装置的结构配置和应用。

4.0冷旋压与热旋压

根据加工温度,纺丝可分为:

- 冷旋压:在室温下进行,适用于塑性良好、壁厚适中的材料。

- 热旋压:在材料再结晶温度以上进行。此方法可降低成形力,更适合高强度或脆性材料。

图4总结了这四种传统纺纱分类背后的逻辑。

5.0先进金属旋压工艺分类及材料变形机制分析

新的分类通过引入横截面几何形状和相对轴方向等附加标准扩展了传统尺寸,以适应复杂的非轴对称组件。

- 旋转轴之间的相对位置

- 零件横截面的几何形状

- 壁厚变化的特点

根据这些标准,先进的纺纱技术可分为三大类: 非轴对称旋转, 非圆截面旋压, 和 轮齿旋压.

5.1非轴对称旋转

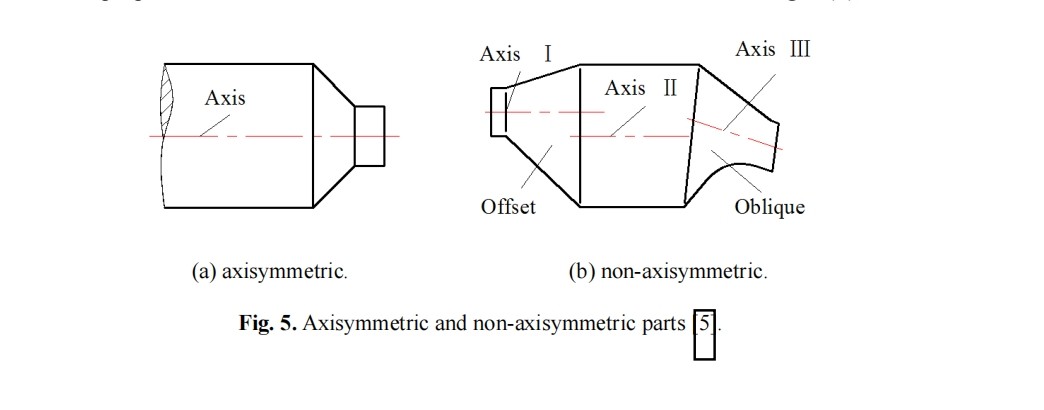

旋压件按其旋转轴配置可分为轴对称旋压件和非轴对称旋压件:

- 轴对称旋转:工件仅绕单轴旋转,具有标准圆形横截面。

- 非轴对称旋转:工件绕单轴旋转,但其几何形状或旋转路径有意偏移或倾斜,从而产生非轴对称特征。(见图 5)。

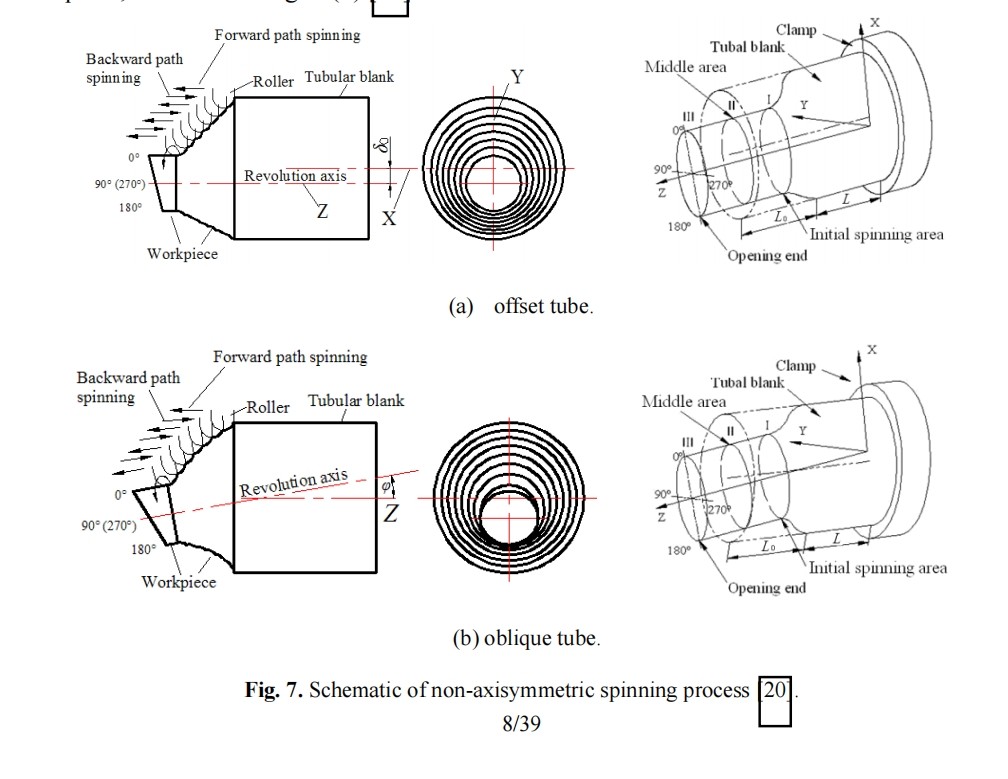

非轴对称旋转通常包括两种主要方法: 胶印纺纱 和 倾斜旋转.

加工过程中,管状毛坯由夹具固定,并通过滚轮组件同步旋转和进给。通过平移或旋转夹具可以改变旋转路径,从而实现偏移或倾斜,进而改变毛坯的位置状态。滚轮呈径向进给,均匀分布在工件周围,并与主轴同步旋转。

- 胶印纺纱:在每条旋压路径开始之前,毛坯都会垂直于工件轴线移动一个预设的偏移量,然后沿着滚筒轴线进给,直到达到目标偏移量(见图 7a)。

- 倾斜旋转:进给前将毛坯相对于工作台水平面倾斜特定角度,进给过程中逐渐调整倾斜角度至目标值ϕ0°(见图7b)。

非轴对称旋压中的应力和应变分布表现出明显的不均匀性。最大应力和应变通常出现在最大偏移或倾斜位置(例如0°),而对称位置(例如180°)的应力和应变值较低。值得注意的是,轴向应变变化在倾斜旋压中尤为明显。

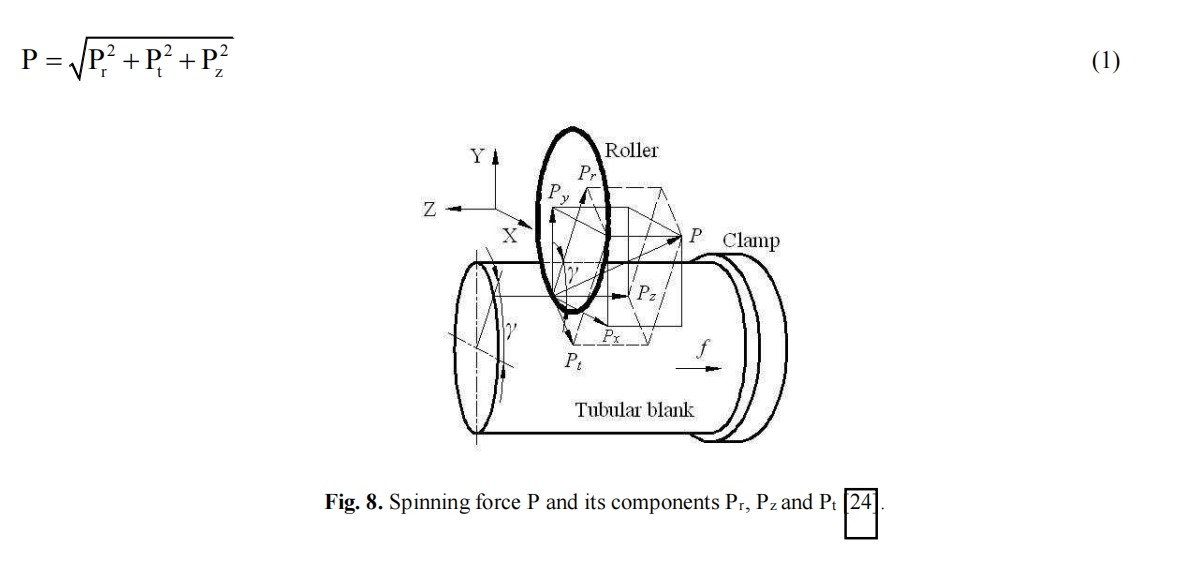

旋压压力分布可用Slab法进行分析。结果表明,在典型的旋压过程中,径向力和轴向力往往占主导地位,而切向力通常较小,尽管其大小会因刀具路径和几何形状而异,但主要力集中在后两者上。径向旋压压力Pr和轴向旋压压力Pz可由图8所示的公式推导得出。

5.2非圆形截面旋压

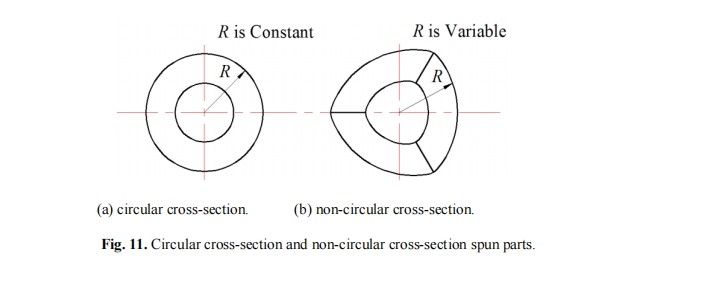

根据截面几何形状,先进旋压可进一步分为:

- 圆形截面旋压:横截面外边缘到其几何中心的距离保持不变。

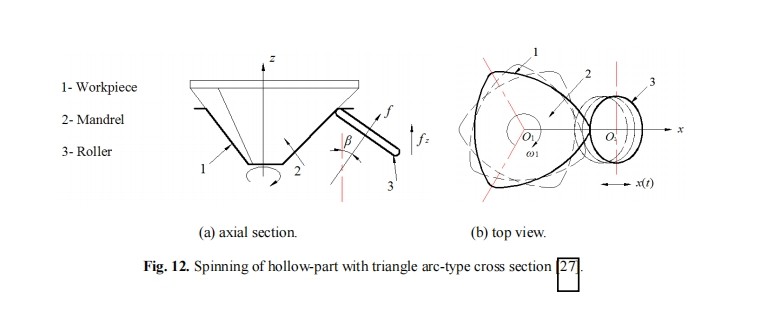

- 非圆形截面旋压:该距离随角度而变化。常见的横截面形状包括三边形弧、四边形弧、五边形和其他多边形(见图11和12)。

实验表明,旋压成形可有效成形各种具有非圆形横截面的复杂空心零件。此类工艺通常采用轮廓驱动的刀具路径来适应横截面变化,同时确保壁厚均匀。

在实际成形过程中,滚轮的进给速度必须根据零件几何中心的变化进行动态调整。对于非圆形截面,当滚轮从一条边的中点向相邻顶点移动时,进给速度需要随着距离的增加而增大。为了获得均匀的壁厚,芯轴与滚轮之间的间隙应保持等于初始毛坯厚度。

6.04. 先进金属旋压工艺的进展及应用

近年来,为了满足复杂几何零件的制造需求,许多先进的旋压技术得到了发展。这些创新在提高生产效率、降低成本和优化零件性能方面显示出显著的优势。本节简要介绍关键工艺及其工业应用,并分析与模具设计、工艺控制和零件缺陷相关的关键问题。

6.1非轴对称旋转

非轴对称旋压技术已成功应用于制造多旋转轴管状部件,例如偏置轴和倾斜轴结构。该工艺能够一体成型具有多个非共线中心线的空心零件,无需传统的焊接和组装。

例如,汽车排气管通常由一根直的中段管和两根朝向不同的尾段管组成。传统的制造工艺需要对三个独立的段进行冲压和焊接,这不仅劳动强度大,而且焊缝容易出现热变形和疲劳裂纹。

该新型旋压工艺采用6061铝合金管材(直径100毫米,壁厚1.8毫米),一次性成型完成整个结构。与传统方法相比,材料利用率从约70%提升至90%,工艺步骤从10个减少至2个,大幅降低了成本和缺陷风险。此外,配套的数控旋压设备具有多轴同步控制功能,专为复杂非轴对称几何形状的高精度成形而设计。

6.2非圆形截面旋压

为了解决非圆形空心零件的成形问题,人们开发了各种旋压技术。例如,通过调整滚轮的径向偏移量,可以直接在旋压机床上生产椭圆形横截面零件,适用于铝板等延展性材料。典型零件的长轴为110毫米,短轴为90毫米,壁厚约为1毫米。

另一种方法是利用与旋转方向一致的主轴结构,从而实现多种横截面形状。该方法控制滚轮刀具路径,使材料严格符合心轴轮廓,从而生产出非对称横截面零件(例如椭圆形、四边形),并具有出色的配合性和最小的回弹。

此外,在传统旋压设备中增加带反向弹簧控制的双滚轮机构,成功制造了三脚架形截面零件。这项创新显著优化了壁厚分布,最大壁厚变化量最多可减少24%。

为了进一步提高成形精度,研究人员开发了电子同步旋压系统,控制主轴旋转和滚轮进给之间的相位关系,实现复杂横截面的高度一致成形 - 特别有利于大规模生产中的椭圆形和不规则形状。

6.3齿轮旋压

齿轮旋压技术已广泛应用于制造V型皮带轮、动态减震器和汽车车轮等复杂零件。传统的生产方式通常采用锻造或铸造,然后再进行机械加工,导致材料浪费严重、效率低下、尺寸精度差。

利用近净成形旋压技术,厚度为 2.5 毫米的钢板毛坯可直接旋制成齿带轮……无需模具或仅需一根心轴。该工艺可保持严格的公差。齿形由局部材料流动而非材料实际增厚形成。有效齿高相当于基体厚度上 0.3 毫米的径向位移。

与传统方法相比,这不仅提高了材料强度和使用寿命,而且显著提高了成品率。

在实际操作中,可能会出现诸如底部直径膨胀、开口端翘曲或钟形截面不对称等缺陷。这些问题与材料流动行为、辊道设计和工艺参数密切相关,需要在设备控制和工艺规划方面进行优化。

7.0结论

本文提出了一种新的金属旋压工艺分类方法,该方法涵盖了各种几何形状的零件。该方法将传统旋压工艺的分类维度与近年来发展的各种先进旋压技术相结合。传统旋压工艺通常根据材料变形特性、旋轮与毛坯的相对位置、心轴的使用以及成形温度进行分类。本文提出的新分类框架系统地扩展了这些概念,重点关注旋转轴的相对配置、零件横截面几何形状和壁厚变化模式。

本文全面回顾了先进旋压工艺的发展现状,包括非轴对称旋压、非圆截面旋压和齿轮齿旋压。概述涵盖了模具设计、设备开发和实际工业应用。这些技术进步显著拓展了旋压的适用性,使其能够制造形状更复杂、性能要求更高的零件。值得注意的是,这些工艺在汽车制造等对尺寸精度和结构可靠性至关重要的行业中展现出巨大潜力。

目前,这些先进旋压方法常用的材料包括纯铝、铝合金和低碳钢等成形性良好的金属。通过这些方法生产的零件通常能够满足其预期用途的结构完整性和性能要求。然而,技术挑战仍然存在,尤其是在高精度场景下,非圆形横截面零件的壁厚精确控制方面。

未来的研究应重点关注以下领域:

- 微观结构演变机制: 加深对纺丝过程中微观结构变化的理解,以增强材料性能;

- 集成流程性能优化: 开发集成模型以平衡尺寸精度、材料强度和成形效率;

- 高性能材料适应性: 扩大旋压对难成形、高强度合金的适用性;

- 智能控制系统开发: 采用先进的传感器和闭环控制技术,提高纺纱过程的自动化、智能化程度。

综上所述,新型旋压技术的进步正在推动金属成形超越传统简单的旋转体,走向更高复杂度和更高性能,为未来高效精密制造提供强有力的支持。