金属成形是材料加工工程的一个重要分支,在金属材料的工业应用过程中发挥着关键作用。与铸造、机加工或连接方法不同,金属成形依靠外力作用下的塑性变形来重塑材料,同时细化其内部晶粒结构和力学性能。这使得生产出强度高、微观结构均匀且成形效率高的零部件成为可能。

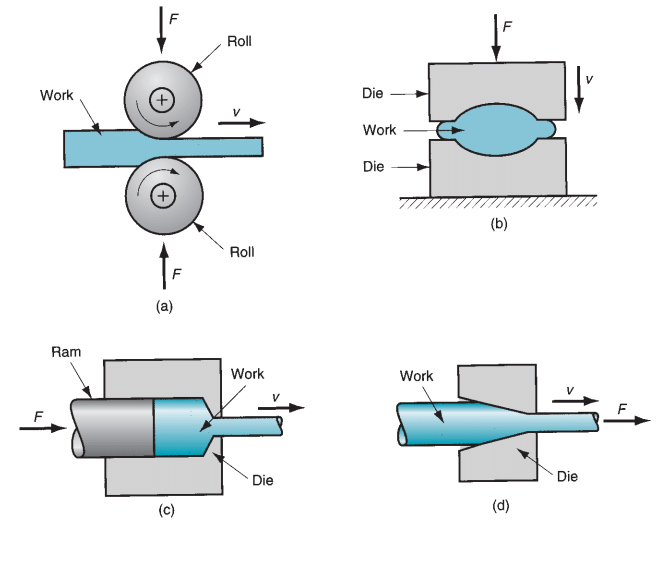

根据变形温度和工艺特性,金属成形可分为冷加工、温加工和热加工,进而又分为锻造、轧制、拉拔和挤压等工艺。这些方法广泛应用于汽车曲轴、建筑型材、航空航天结构件、电子导体等产品的制造。

1.0金属成形理论基础

1.1成形工艺的分类

在工业实践中,金属产品的成型主要依赖于四个基本工艺类别,每个类别都有不同的技术作用和应用场景:

- 铸造:将熔融金属倒入模腔中,凝固后形成所需形状。铸造工艺非常适合批量生产复杂的零件,但可能会出现孔隙和收缩等缺陷。

- 机械加工:通过切割或磨削去除材料,以达到最终形状。机械加工尺寸精度高,但材料利用率低,适合精密加工。

- 连接:通过焊接、螺栓连接或粘合剂粘合的方式组装部件。这种方法通常用于大型或复杂的组件。

- 塑性变形(金属成型):外力诱导金属发生永久塑性变形,从而优化成型过程中的结构和性能。它兼具效率和机械优势,是本次讨论的重点。

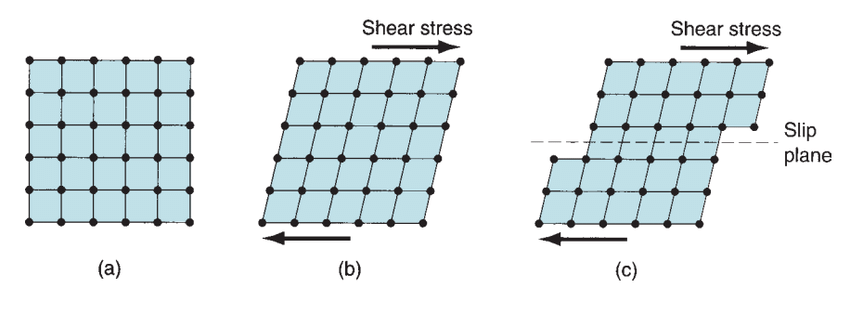

1.2金属晶体结构对成形的影响

金属是多晶材料,由不规则排列的晶粒组成,每个晶粒内的原子以周期性晶格排列。当外力作用于金属时,会发生三种关键变化:

- 晶粒碎裂:如果应力超过晶格屈服极限,晶粒边界就会滑移,晶粒就会分裂。

- 原子迁移:原子沿应力方向扩散,促进晶粒形貌的调整。

- 晶格畸变:原子偏离平衡位置,导致内部应力和应变硬化。

金属的塑性变形能力取决于延展性,而延展性与晶粒尺寸呈正相关。晶粒越大,边界阻力越小,变形能力越强;而晶粒越细,强度越高,但变形阻力也越大。变形温度是另一个决定性因素:在室温下,金属呈刚性,需要更大的力才能变形;而在高温下,原子活性增强,变形阻力降低。

1.3冷加工、温加工和热加工之间的核心区别

冷加工

定义:在再结晶温度(通常为室温至0.3Tₘ,其中Tₘ为熔点)以下进行的塑性变形。在某些情况下,会采用略高的温度(例如,对于铜,温度为50-100°C)来增强延展性。

原理:不发生再结晶。晶粒沿应力方向伸长并变形,形成“纤维状”结构。晶格畸变导致应变硬化。

特征:

- 优点:无需加热设备,表面光滑(Ra≤1.6μm),尺寸精度高(公差可达IT8-IT10),强度高,疲劳性能好,避免氧化。

- 局限性:需要更大的力(例如,低碳钢冷锻需要比热锻高 30-50% 的负载),需要高容量设备,降低延展性(开裂风险),通常需要中间退火以缓解加工硬化,并且可能留下残余应力。

温暖工作

定义:在冷加工和热加工之间的中间范围内(0.3Tₘ–0.5Tₘ)进行的变形,平衡了冷加工的精度和热加工的可成形性。

原理:温度足以降低变形抗力并减少应变硬化,但不足以完全再结晶。部分回复发生,但不会出现热加工典型的晶粒粗化现象。

特征:

- 优点:与冷加工相比,刀具负荷降低20–30%,延展性提高,所需退火步骤减少,尺寸精度接近冷加工(IT9–IT11),氧化或脱碳轻微。

- 局限性:需要精确的温度控制(波动≤±20°C),具有热调节功能的设备,并且材料适用性有限(主要是铝和铜合金)。

热加工

定义:在再结晶温度(0.5Tₘ–0.8Tₘ)以上进行的塑性变形,其特征是变形和再结晶同时发生。

原理:在高温下,原子拥有足够的能量来形成新的无应变晶粒,从而消除应变硬化。如果余热过多,新晶粒可能会长得过大,从而降低机械性能。

特征:

- 优点:变形抗力小(仅为冷加工的1/5至1/3),延展性高(变形量>50%),无残余应力,晶粒细化提高力学性能,对设备负荷要求较低。

- 局限性:需要大量的热输入(例如,在1100–1150°C下进行钢锻造),容易形成氧化皮(厚度为5–10μm),尺寸精度较低(IT12–IT14),零件一致性较低,并且由于高温导致工具磨损严重。

再结晶温度的技术意义

再结晶温度是区分冷加工和热加工的临界温度。它被定义为“变形晶粒完全被无应变的新晶粒取代的最低温度”。再结晶会降低强度和硬度(降低20-40%),同时提高延展性(伸长率可提高50%以上)。具体温度范围因材料而异:钢(600-900°C)、铝合金(200-300°C)和铜合金(300-400°C)。实际应用中,热加工通常在低于再结晶温度50-100°C时终止,以防止晶粒过度长大。

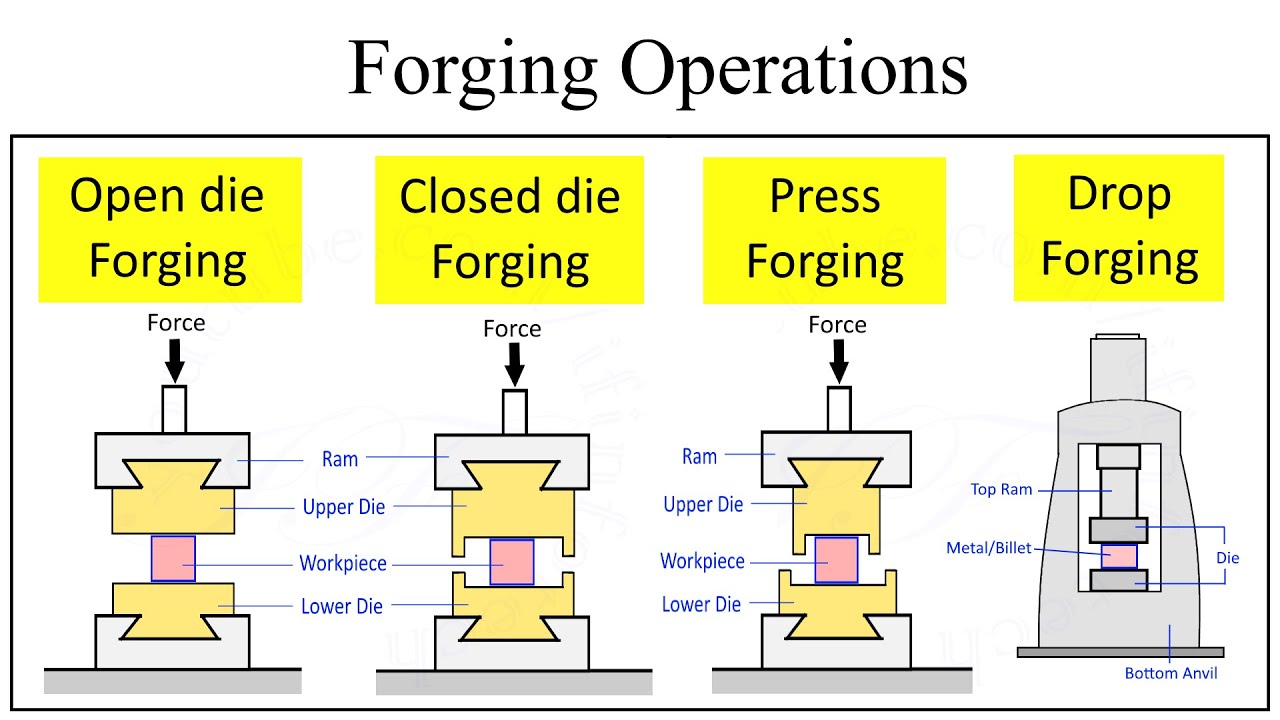

2.0锻造工艺及其技术特点

2.1锻造的基本概念

锻造是一种利用局部压缩力来塑造材料的金属成型工艺。其核心原理是依靠锤子或模具的冲击或压力,迫使金属顺应模腔或实现所需的形状控制。

- 按温度:锻造分为热锻(再结晶温度以上)、冷锻(室温)、温锻(中间温度)。

- 按模具约束方式:锻造可分为开式模锻和闭式模锻。

2.2锻造工艺的主要类型

开式模锻

原理:金属在无封闭腔体的模具之间变形。上模安装在压头上,下模固定在砧座上,反复锤击使工件逐渐接近其预期形状。

应用:大型或不对称部件,例如发电机转子和船用曲轴,通常为单件或小批量生产。

特点:灵活性高,模具成本低,但尺寸精度低(公差±5-10毫米)。需要额外加工,且严重依赖操作员的技能。

闭式模锻

原理:金属在封闭的模腔内变形。单次或多次冲击可确保模腔完全填满。这可细分为模锻(有飞边)和无飞边锻造。

应用:中到大批量生产的对称零件,例如齿轮毛坯和螺栓头。

特点:尺寸精度高(公差±0.5-2毫米),表面光洁度好,结构均匀。然而,模具成本明显较高(是开模模具的5-10倍),并且需要精确的模具对准。

镦锻

原理:轴向压缩会缩短金属长度并增加横截面积。典型应用是螺栓头生产。为防止屈曲,无支撑坯料的长度不得超过其直径的三倍。

用途:直径≤200毫米的棒料,冷热状态均可。常见产品包括紧固件、阀门和联轴器。

辊锻

原则: 使用 辊锻机加热后的钢筋通过带有成型槽的偏心辊逐渐压缩和拉长,从而可以精确控制横截面形状。

应用: 辊锻非常适合于板簧和车轴等长轴部件,通常用作后续锻造操作之前的预成型步骤。

特征: 生产效率高(是开式锻造的3-5倍),材料利用率高(≥90%)。然而,通常仅限于生产截面对称的零件。

2.3锻造设备及缺陷

核心设备类型

- 液压机:压力范围:5-500 兆牛,施加缓慢均匀的压力,确保变形均匀。适用于大型部件和精密锻造。

- 机械压力机:压力范围:900 kN - 110 MN,采用飞轮和曲轴机构传递力,每分钟冲程数:10 - 50次。适用于中批量生产。

- 蒸汽/气动锤:通过重力或压缩空气产生冲击力,冲击力范围为400至8000公斤。常用于小型零件的开式模锻。

典型的锻造缺陷及原因

| 缺陷类型 | 原因 | 影响 |

| 冷隔/折叠 | 金属流动性差,导致表面重叠,通常出现在角落处 | 疲劳强度降低,裂纹扩展风险 |

| 点蚀 | 热锻过程中氧化皮嵌入表面 | 表面质量下降,需要额外打磨 |

| 模具错位 | 模具对准不正确导致腔体不匹配 | 尺寸不准确,可能导致废品 |

| 内部裂纹 | 加热不均匀或变形速度过快引起内应力 | 破坏材料连续性,降低负载能力 |

| 过热/燃烧 | 温度超过固相线,引起晶界熔化 | 材料脆化,承载能力丧失 |

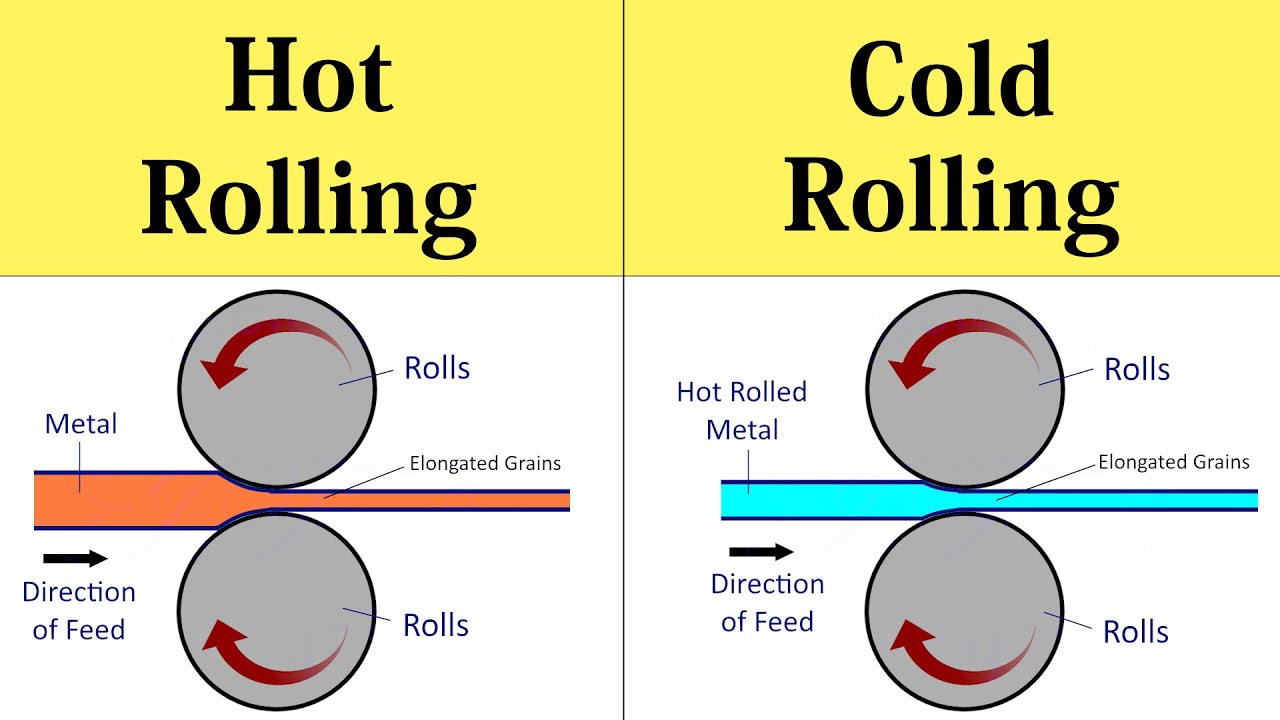

3.0轧制工艺及其技术特点

3.1滚动的基本原理

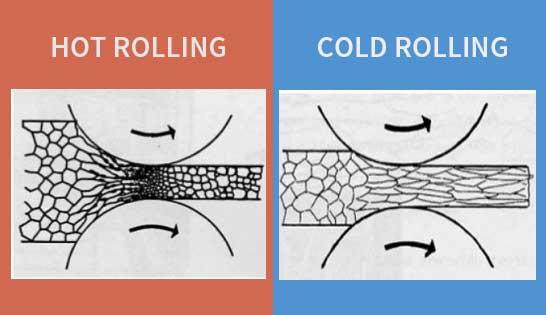

轧制是一种连续成形工艺,其中圆柱形轧辊压缩并拉伸金属,使其横截面积减小,同时长度增加。关键参数包括压下量(厚度减小)、压下比(压下量/初始厚度)和延展量(宽度增加)。根据温度,轧制可分为热轧(高于再结晶温度)和冷轧(室温),两者在微观组织和性能控制方面存在显著差异。

3.2热轧与冷轧的比较

| 技术指标 | 热轧 | 冷轧 |

| 温度范围 | 钢:1100–1150°C,铝:360–520°C | 室温至0.3Tₘ |

| 微观结构变化 | 变形和再结晶同时发生,产生细小均匀的晶粒 | 晶粒伸长和变形,导致应变硬化 |

| 表面质量 | 氧化皮厚(5-10μm),表面质量差(Ra≥6.3μm) | 无氧化皮,表面光洁度优良(Ra≤1.6μm) |

| 尺寸精度 | 公差±0.1–0.5毫米 | 公差±0.01–0.1毫米 |

| 机械性能 | 强度适中,延展性良好 | 强度较高(比热轧高20-40%),延展性较低 |

| 应用 | 型材和厚板的粗成型 | 薄板、带材和精密型材的最终成型 |

3.3轧机类型和轧制缺陷

核心轧机类型(按轧辊配置)

- 二辊轧机:结构简单,有可逆式(轧辊双向旋转,用于粗轧)和非可逆式(单向旋转,用于简单型材)。

- 三辊轧机:上、中、下辊以相反方向交替旋转,使工件进行往复轧制。适用于中厚板。

- 四辊轧机:由小直径工作辊(施加压力)和大直径支撑辊(防止弯曲)组成。常用于生产板材和带材。

- 多辊轧机:工作辊直径极小(≤10毫米),由多个支撑辊支撑。适用于生产铝箔等超薄带材(厚度≤0.01毫米)。

典型轧制缺陷及控制措施

- 波浪边:由轧辊弯曲导致边缘过度压缩所致。可通过轧辊冠部设计(中心直径略大)进行控制。

- 拉链裂纹:由于延展性不足或轧制温度过低而导致。可通过将钢坯预热至适当温度来控制。

- 层裂(鳄鱼皮纹):由于不均匀变形导致中心拉应力过大而发生。可通过优化压下率(单道次≤30%)进行控制。

- 褶皱:由于压下量过低,导致表面金属重叠。通过确保每道次压下量至少≥5%来控制。

4.0拉伸和挤压工艺

4.1金属拉丝

定义和核心特征

拉拔是一种利用拉伸力将金属坯料拉过模具开口,从而减小其横截面积的工艺。拉拔与挤压的主要区别在于力的方向:拉拔使用“拉”,而挤压则依赖于“推”。根据产品尺寸,拉拔可分为:

- 棒材拉拔:截面≥10 mm²,用于制造轴。拉拔机拉力≤150吨。

- 拉丝:横截面积≤10 mm²,用于电线和弹簧。需要使用金刚石模具进行多次拉丝(直径可减小至0.0025毫米),以确保精度。

- 拉管:使用心轴控制内径,可以是固定式,也可以是浮动式。常用于无缝管的精加工。

工艺优势与局限性

- 优点:尺寸精度高(公差IT7–IT9),表面光洁度优良(Ra≤0.8μm),能够生产异形棒等复杂截面。

- 局限性:单道次变形量有限(直径减小量≤20%),需要多次道次并进行中间退火。最适合小截面零件。

4.2挤压

原理与分类

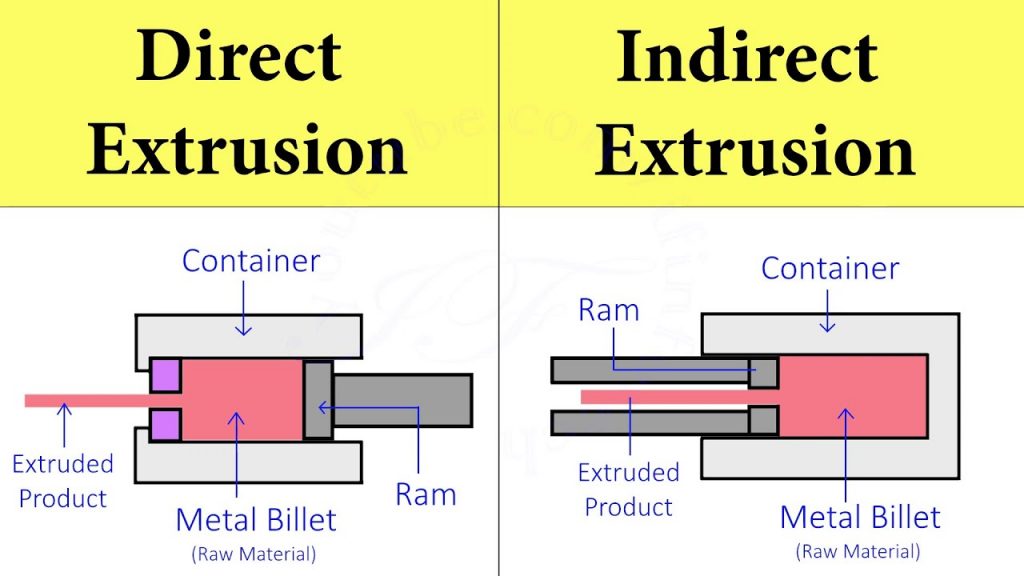

挤压是将金属放入密闭的挤压室内,通过压头施加压力,迫使金属通过模具,从而生产出横截面积与模具开口相匹配的长条产品。根据挤压温度和挤压力的方向,挤压可分为:

- 热挤压:挤压力为0.5Tₘ–0.75Tₘ,压力为35–700MPa。广泛应用于窗框、航空航天结构等铝合金、铜合金型材。

- 冷挤压:室温下进行,挤压力达0.3Tₘ。适用于罐体、齿轮毛坯等钢制和铝制精密零件。可实现近净成形。

- 正向挤压:金属的流动方向与螺杆相同。必须克服与挤压筒的摩擦力,因此适合加工简单的横截面。

- 间接(反向)挤压:金属流动方向与螺杆运动方向相反,消除了容器摩擦。非常适合加工复杂的空心型材。

典型的挤压缺陷

- 表面裂纹:由于挤压温度或速度过高,表面应力超过拉伸强度而引起。

- 管道缺陷:流动不均匀导致氧化皮和夹杂物被吸入产品中心。

- 内部裂纹:模具变形区中心的高拉伸静水应力导致空隙形成。

- 表面接缝:先前挤压产生的残留材料残留在模具表面并印在产品上。

5.0结论

金属成形技术是现代制造业的核心推动力,确保材料高效利用和机械性能精确控制。每种工艺都有其独特的技术特点和应用范围:

- 冷加工(冷锻、冷轧、冷拔):适用于高精度、高强度的零部件,但需要大吨位设备和中间退火。

- 热加工(热锻、热轧、热挤压):适合加工大变形、大型零件,易成形,但精度较低,表面质量较差。

- 温加工:兼具冷加工和热加工的优点,适用于中等精度、中等批量的零件,但对温度控制要求严格。

- 工艺特定优势:锻造擅长于复杂的三维形状;轧制针对连续的长型材进行了优化;拉伸适合于小而精确的横截面;挤压可以实现复杂和空心的型材。

在实际生产中,工艺选择应综合考虑材料特性(如延展性、再结晶温度)、产品要求(如精度、强度、产量)以及成本约束等因素。优化温度、变形速度、模具设计等工艺参数,有助于减少缺陷,提高产品质量和生产效率。

展望未来,金属成形的发展将集中在智能温度控制、精密模具设计和可持续实践(如无氧化热锻)上,以满足先进制造业日益增长的性能需求。

参考

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrution-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0