在机械加工过程中,切削刀具直接参与材料去除过程,负责从工件上切除多余的金属。刀具类型、结构、材料和几何参数的选择很大程度上取决于工件特性和机床配置。这些选择对于确保加工精度、效率和整体加工稳定性至关重要。

1.0金属切削工具有哪些类型?

根据加工目的和加工方法的不同,金属切削刀具可分为以下七大类。每一类刀具都针对特定的加工场景而设计:

- 车削和切削刀具包括车削刀具(常用于传统车床和数控车床)、刨削刀具(专用于成型机)、开槽刀具、镗削刀具、成型车削刀具以及各种专用切削刀具。这些刀具主要用于直线切削、轮廓加工和基本材料去除操作。

- 打孔工具涵盖用于在固体材料上钻孔以及精加工现有孔的工具,例如钻头(通常用于摇臂钻床)和铰刀(通常用于加工中心)。这些工具对于加工出精确、高质量的孔至关重要。

- 拉削工具拉刀专为加工各种形状的通孔、平面和成型轮廓而设计。拉刀是一种多齿、高效率的刀具,通常与卧式拉床配合使用,因此非常适合大批量生产环境。

- 铣刀用于加工平面、侧面、阶梯面、成形面,以及进行切断和开槽等操作。常见的例子包括面铣刀、成形铣刀和键槽铣刀,兼具高效性和加工灵活性。

- 螺纹切削工具适用于加工内螺纹和外螺纹,包括螺纹车削刀具、丝锥和板牙(常用于……) 螺纹滚压机这些工具在确定螺纹连接的精度和可靠性方面起着决定性作用。

- 齿轮切削工具专为加工渐开线齿轮和其他非渐开线齿轮轮廓而开发的滚刀,例如滚齿机、蜗轮滚刀和花键滚刀。这些是精密齿轮制造中必不可少的专用工具。

- 研磨工具包括砂轮(常用于平面磨床)、砂带、油石和抛光轮。这些工具用于表面精加工,以提高表面粗糙度、尺寸精度和零件整体质量。

2.0金属切削刀具的几何参数是如何定义和应用的?

刀具几何形状是影响切削性能的决定性因素。其定义和应用必须基于统一的参考体系。以下解释将从三个方面展开:组成元素、几何角度和工作角度。

2.1刀具切削部分的组成元件有哪些?

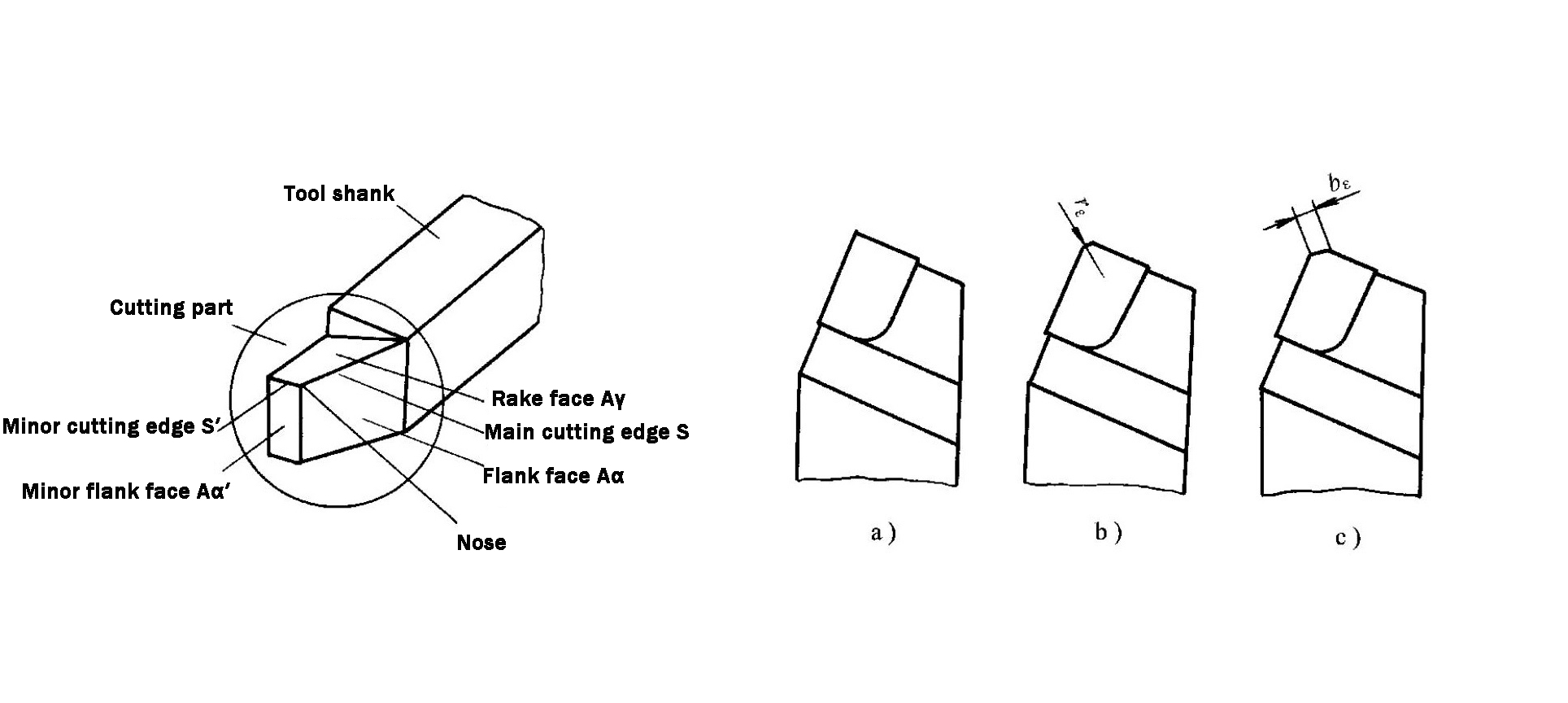

尽管切削刀具的类型和结构千差万别,但其切削部分的基本组成却大体一致。以标准外车刀为例,其切削部分的核心部件如下(见图1-19):

- 耙脸(Aᵧ):切削过程中切屑流经的表面。它直接影响切屑排出效率和切削性能。

- 侧脸 (Aᵣ):面向工件过渡面的表面。其几何形状会影响切削摩擦和热量产生。

- 辅助侧翼面 (Aᵣ′):与工件已加工表面相对的表面,主要负责保证表面质量。

- 主切削刃(S):刀盘与侧刀的交线。它形成过渡面,并承担主要的材料去除任务。

- 辅助切削刃(S′):前刀面与后刀面的交线。它与主切削刃协同作用,去除材料并最终形成加工表面。

- 工具鼻:主切削刃和辅助切削刃交界处的小切削刃。它可以是圆弧形或倒角形(见图 1-20),对切削稳定性和表面光洁度有直接影响。

2.2切削零件的几何角度是如何分类和测量的?

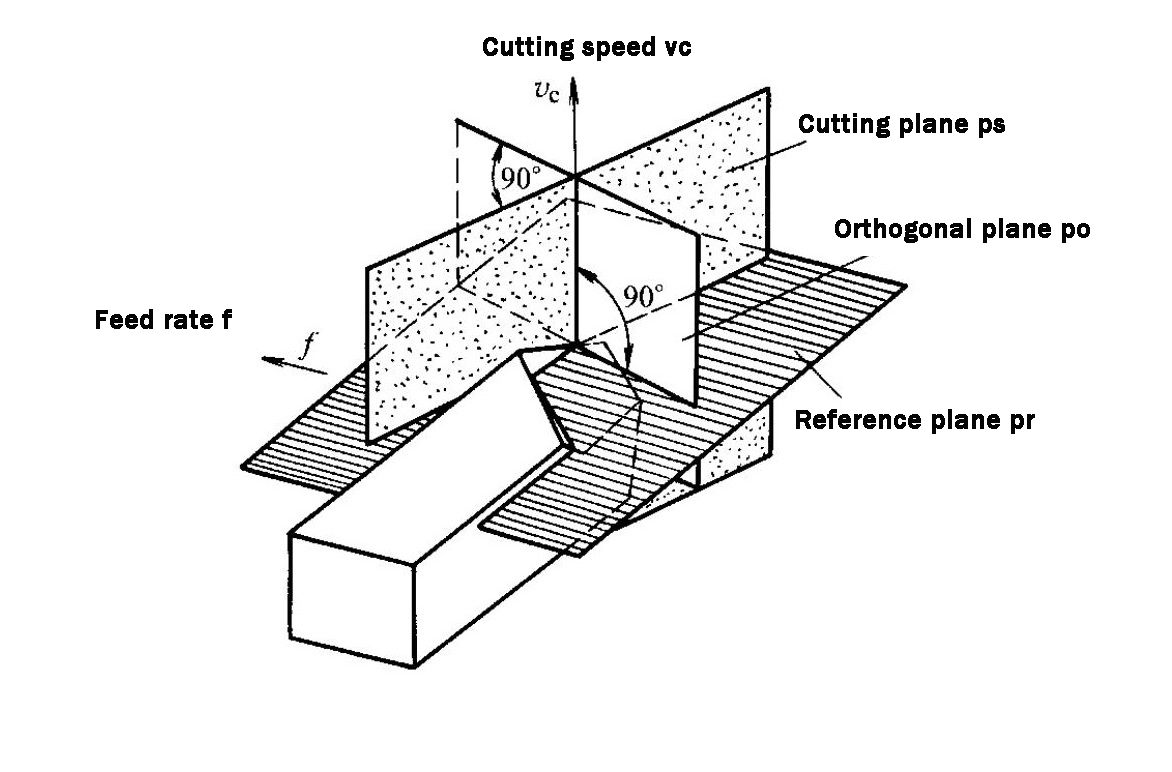

刀具几何参数的定义基于参考坐标系和参考平面。刀架坐标系是刀具设计、制造、磨削和测量的基础。在该坐标系中定义的角度称为标称角度。以下概述了常用的正交参考平面系统及其相关角度。

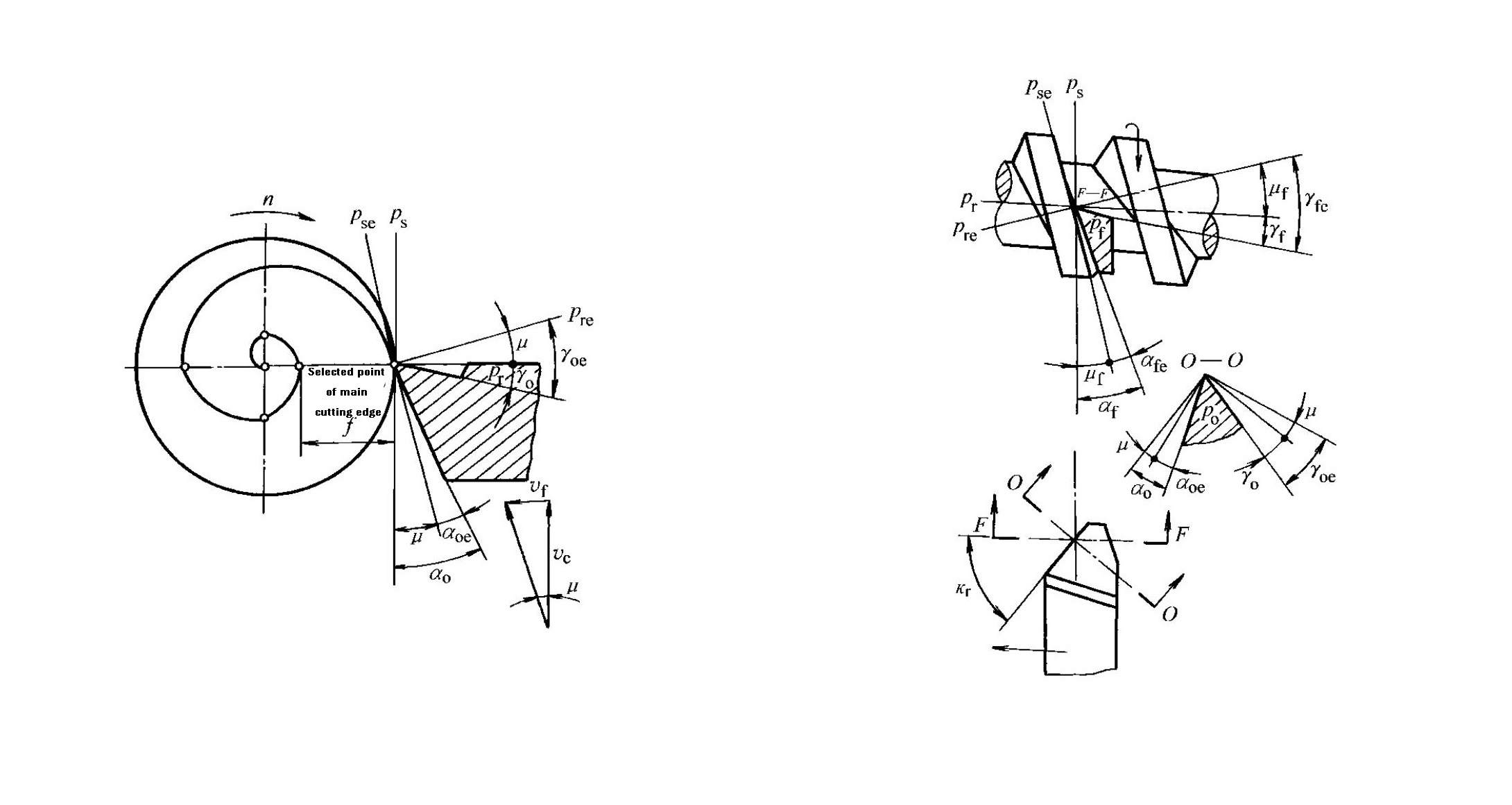

正交参考平面系统的组成(见图 1-21)

- 基面 (Pᵣ):穿过切削刃上选定点且垂直于主切削运动方向的平面。对于车削和刨削刀具,它平行于刀柄安装平面;对于钻头和铣刀等旋转刀具,它穿过刀具轴线。

- 切割平面(Pₛ):穿过切削刃上选定点、与切削刃相切且垂直于基平面的平面。对于直刃刀具,该平面包含切削刃并垂直于基平面。

- 正交平面 (Pₒ):穿过切削刃上选定点且垂直于基面和切削面的平面。它也可以看作是垂直于切削刃在基面上的投影的平面。

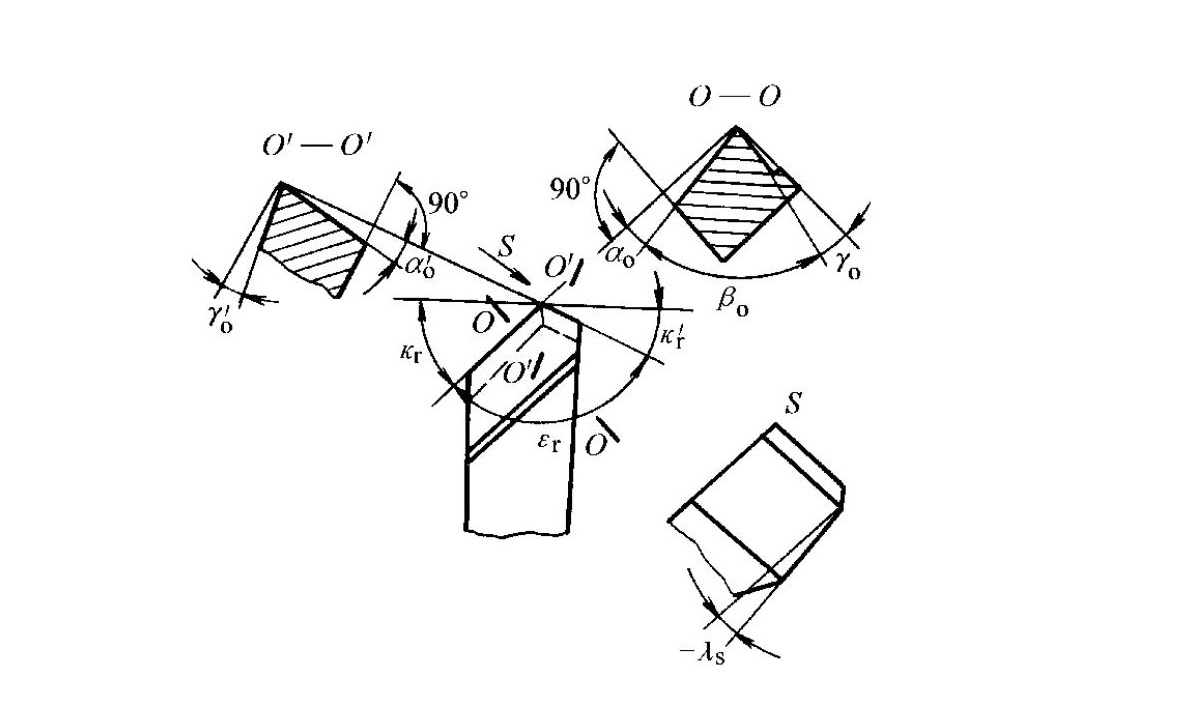

指定刀具角度的分类和定义(见图 1-22)

指定角度是在不同的参考平面中测量的,定义如下:

在正交平面内测量的角度

- 前倾角(γₒ):前刀面与基准面之间的夹角。当前刀面与切削平面之间的夹角小于 90° 时为正值,大于 90° 时为负值。该角度对切削性能有显著影响。

- 间隙角(αₒ):后刀面与切削平面之间的夹角。当后刀面与基面之间的夹角小于 90° 时为正值,大于 90° 时为负值。其主要作用是减少后刀面与过渡面之间的摩擦。

- 楔角(βₒ):刀刃与刀面之间的角度。这是一个导出角,计算公式为:βₒ = 90° − (γₒ + αₒ) (公式 1-1)。

在基平面内测量的角度

- 主切削刃角度(κᵣ):主切削平面与假定进给方向之间的角度。该值始终为正值。

- 辅助切削刃角度 (κᵣ′):辅助切削平面与假定的相反进给方向之间的角度。

- 鼻倾角(εᵣ):主切削平面与辅助切削平面之间的角度。这是一个导出角,计算公式为:εᵣ = 180° − (κᵣ + κᵣ′) (公式 1-2)。

在切割平面上测量的角度

- 倾斜角(λₛ):主切削刃与基面之间的角度。当刀尖高于刀柄安装平面时为正,低于刀柄安装平面时为负,平行时(切削刃位于基面内)为 0°。

在辅助正交平面内测量的角度

- 辅助间隙角(αₒ′):辅助后刀面与辅助切削平面之间的夹角。当辅助后刀面与基准平面之间的夹角小于 90° 时,该夹角为正;当大于 90° 时,该夹角为负。该夹角决定了辅助后刀面的位置。

2.3影响切削刀具工作角度的因素有哪些?

指定角度代表理想情况。在实际加工中,进给运动和刀具安装会改变实际切削几何形状,从而产生实际工作角度。主要影响因素如下:

进给运动的影响

- 横向进给运动(见图 1-23)在车床上进行切断或切槽加工时,刀具横向进给。由此产生的运动方向与主运动方向形成夹角μ。工作基面(Pᵣₑ)和工作切削面(Pₛₑ)相对于基面(Pᵣ)和切削面(Pₛ)旋转μ角。工作前角和后角分别为:γₒₑ = γₒ + μ,αₒₑ = αₒ − μ(公式1-3),其中tan μ = f / (πd),f为每转横向进给量(mm/r),d为选定切削点处的瞬时直径(mm)。因此,工作前角增大,而工作后角减小。所以,在横向车削过程中,应适当增大αₒ以补偿这种影响。

- 纵向进给运动(见图 1-24)在诸如螺纹车削等加工操作中,合力运动方向与主运动方向形成夹角μᵦ。工作前角和工作后角的变化关系为:γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ(公式1-4),其中tan μᵦ = f / (πdω),γᵦ和αᵦ分别为在F-F截面上测量的前角和后角,dω为所选点处的工件直径(mm)。较大的进给量或较小的直径会增大工作前角并减小工作后角。因此,应根据螺纹导程和螺旋方向,在螺纹车削刀具的两侧选择不同的后角。

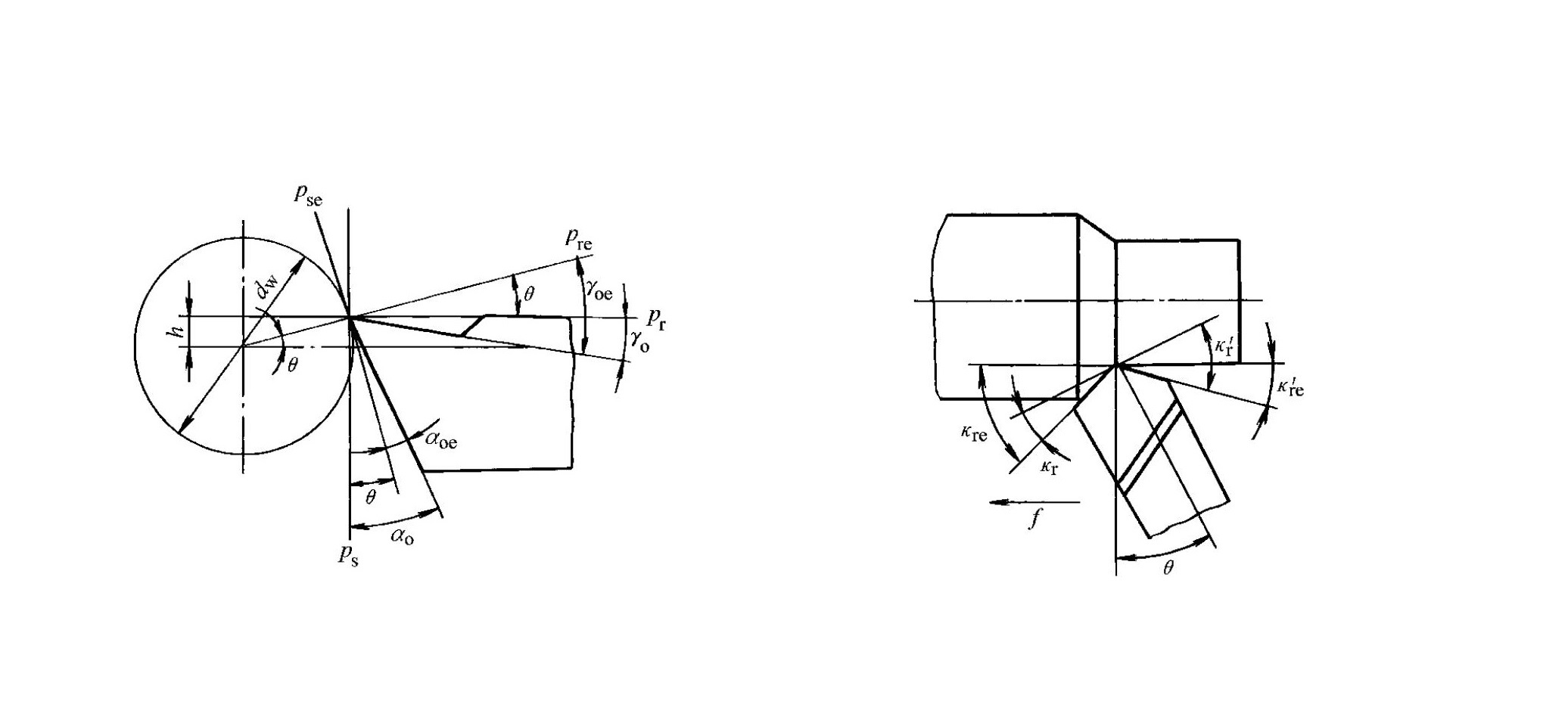

工具安装位置的影响

- 刀具高度的影响(见图 1-25)以外车削为例,忽略进给运动并假设λₛ = 0,当切削刃位于工件中心上方时,工作基面和切削平面旋转角度θ。工作角变为:γₒₑ = γₒ + θ,αₒₑ = αₒ − θ(公式1-5),其中h为切削刃距工件中心的高度。当切削刃位于中心下方时,角度变化相反。镗削加工中工作角的变化趋势与外车削相反。

- 刀柄轴线与进给方向不垂直的影响(见图 1-26)当刀柄轴线相对于进给方向倾斜角度 θ 时,工作切削刃角度变化如下:κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (公式 1-6)

3.0如何选择金属切削刀具材料?

切削刀具材料特指刀具切削部分所使用的材料。其性能是决定切削效率的关键因素,必须根据加工要求和工件特性进行科学选择。

3.1切削刀具材料应具备哪些核心特性?

切削过程中,刀具的切削刃会受到高温、高压、摩擦、冲击和振动的影响。因此,切削刀具材料必须满足以下关键性能要求:

- 高硬度和耐磨性室温硬度应不低于60 HRC。一般来说,硬度越高、碳化物含量越高、碳化物颗粒越细、分布越均匀,耐磨性就越好。

- 足够的强度和韧性:需要足够的弯曲强度和冲击韧性,以防止加工过程中刀具断裂或刃口崩裂。

- 良好的耐热性和导热性耐热性是指材料在高温下保持硬度、耐磨性、强度和韧性的能力。更好的导热性有助于降低切削区温度,减缓刀具磨损。

- 良好的可制造性和经济效益该材料应具有良好的可加工性、可锻性、可热处理性、可焊接性和可磨削性,同时还应具有良好的性价比。

3.2切削刀具材料的常见类型和特点有哪些?

常用的切削刀具材料包括碳素工具钢、合金工具钢、高速钢、硬质合金和超硬材料。其中,高速钢和硬质合金应用最为广泛。

高速钢(HSS)

高速钢是一种高合金工具钢,含有大量的钨、铬、钼、钒和其他合金元素。它具有高强度、良好的冲击韧性、较高的耐磨性和耐热性,在600~700℃的温度下仍能保持切削性能。高速钢热处理变形小,易于锻造和磨削,是一种综合性能优异、应用广泛的刀具材料。它尤其适用于制造铣刀、钻头、滚刀、拉刀等复杂刀具。根据应用需求,高速钢可分为两大类:

- 通用高速钢硬度通常在 63 至 66 HRC 之间。加工钢材时的切削速度一般限制在 50 至 60 米/分钟。它不适用于高速切削或加工极硬材料。常用牌号包括 W18Cr4V(综合性能良好)、W6Mo5Cr4V2(强度、韧性和热加工性能均高于 W18Cr4V,但热稳定性略低)和 W14Cr4VMn-RE(性能接近 W18Cr4V)。

- 高性能高速钢:这类钢材是在通用高速钢的基础上,通过增加碳和钒的含量或添加钴、铝等元素而开发的。它们在630–650 °C下可保持约60 HRC的硬度,刀具寿命是通用高速钢的1.5–3倍。它们适用于加工奥氏体不锈钢、高温合金和钛合金等难加工材料。常用牌号包括高碳型(9W18Cr4V)、高钒型(W12Cr4V4Mo)和超硬型(例如W6Mo5Cr4V2Al和W2Mo9Cr4VCo8)。然而,它们的整体性能通常不如通用高速钢,且其应用范围更容易受到切削条件的限制。

表 1-3 总结了高速钢的常用牌号和性能。

| 类别 | 年级 | 硬度(HRC) | 弯曲强度(GPa) | 冲击韧性(MJ·m⁻²) | 600℃高温硬度(HRC) | 可研磨性 |

| 通用高速钢 | W18Cr4V | 62–66 | ≈3.34 | 0.294 | 48.5 | 良好;可用传统氧化铝砂轮研磨。 |

| W6Mo5Cr4V2 | 62–66 | ≈4.6 | ≈0.5 | 47–48 | 略逊于W18Cr4V;可用传统氧化铝砂轮研磨。 | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0.25 | 48.5 | 良好;与 W18Cr4V 相当 | |

| 高性能高速钢 | 9W18Cr4V(高碳钢) | 67–68 | ≈3.0 | ≈0.2 | 51 | 良好;可用传统氧化铝砂轮研磨。 |

| W12Cr4V4Mo(高钒) | 63–66 | ≈3.2 | 0.25 | 51 | 贫穷的 | |

| W6Mo5Cr4V2Al(超硬) | 68–69 | ≈3.43 | ≈0.3 | 55 | 略逊于 W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0.25 | 54 | 相对贫穷 | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3.6 | ≈0.27 | 51 | 贫穷的 | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2.5 | ≈0.11 | 54 | 贫穷的 | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2.75 | ≈0.25 | 55 | 良好;可用传统氧化铝砂轮研磨。 |

硬质合金

硬质合金是由高硬度、高熔点碳化物(例如WC、TiC、TaC和NbC)与金属粘结剂(包括Co、Mo或Ni)结合而成的粉末冶金材料。其室温硬度为78–82 HRC,耐热温度为800–1000 °C。其允许切削速度通常比高速钢高4–10倍。由于冲击韧性和弯曲强度相对较低,硬质合金通常采用钎焊或机械夹紧的方式固定在刀具本体上。常见的硬质合金主要分为以下三类:

- 钨钴碳化物(YG)由碳化钨 (WC) 和钴 (Co) 组成,韧性良好,但硬度和耐磨性略低。适用于加工铸铁等脆性材料。钴含量越高,韧性越好。典型牌号包括 YG8(粗加工)、YG6(半精加工)和 YG3(精加工),其中数值表示钴含量。

- 钨-钛-钴碳化物(YT)由WC、TiC和Co组成,具有良好的耐热性和耐磨性,但冲击韧性相对较差。适用于加工钢材等延展性材料。TiC含量越高,耐磨性越好,但韧性越低。常用牌号包括YT5(粗加工)、YT15(半精加工)和YT30(精加工)。

- 钨-钛-钽(铌)碳化物(YW):通过在YT型硬质合金中添加TaC或NbC制成,结合了YG型和YT型硬质合金的优点。适用于加工钢、铸铁、有色金属、高温合金和其他难加工材料。常用牌号包括YW1和YW2。

YG、YT 和 YW 碳化物分别对应于 ISO K、P 和 M 类。它们的牌号、性能和应用总结在表 1-4 中。

| 类型 | 年级 | 硬度(HRA) | 硬度(HRC) | 弯曲强度(GPa) | 耐磨性 | 抗冲击性 | 耐热性 | 适用材料 | 加工特性 |

| 钨钴合金 | YG3 | 91 | 78 | 1.08 | – | – | – | 铸铁、有色金属 | 连续切割、精加工和半精加工 |

| YG6X | 91 | 78 | 1.37 | – | – | – | 铸铁、耐热合金 | 精加工和半精加工 | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | 铸铁、有色金属 | 连续粗加工;间歇半精加工 | |

| YG8 | 89 | 74 | 1.47 | – | – | – | 铸铁、有色金属 | 间歇性粗加工 | |

| 钨-钛-钴 | YT5 | 89.5 | 75 | 1.37 | – | – | – | 钢 | 粗加工 |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | 钢 | 间歇性半成品 | |

| YT15 | 91 | 78 | 1.13 | – | – | – | 钢 | 连续粗加工;间歇半精加工 | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | 钢 | 连续精加工 | |

| 添加稀有金属的碳化物 | YA6 | 92 | 80 | 1.37 | 好的 | – | – | 冷硬铸铁、有色金属、合金钢 | 半成品 |

| YW1 | 92 | 80 | 1.28 | – | 好的 | 好的 | 难加工钢材 | 精加工和半精加工 | |

| YW2 | 91 | 78 | 1.47 | – | 好的 | – | 难加工钢材 | 半成品和粗加工 | |

| 镍-钼-钛 | YN10 | 92.5 | 81 | 1.08 | 好的 | – | 好的 | 钢 | 连续精加工 |

3.3其他特殊切削刀具材料有哪些应用场景?

除了常用的刀具材料外,以下特殊切削刀具材料是为满足特定的高端加工要求而设计的:

- 涂层刀具材料采用化学气相沉积 (CVD) 或物理气相沉积 (PVD) 工艺,将 TiC、TiN 和 Al₂O₃ 等难熔金属化合物薄层沉积到高速钢或硬质合金基体上。这些刀具兼具基体的强度和韧性以及涂层的优异耐磨性。TiC 涂层强调硬度和耐磨性,TiN 涂层提供增强的抗氧化性和抗粘附性,而 Al₂O₃ 涂层则提供优异的热稳定性。可根据具体的加工需求选择合适的涂层类型。

- 陶瓷陶瓷刀具主要成分为氧化铝(Al₂O₃),硬度通常≥78 HRC,耐温范围为1200–1450 °C。它们能够承受极高的切削速度,但抗弯强度和抗冲击性相对较低。陶瓷刀具适用于钢、铸铁、高硬度材料以及高精度零件的精加工。

- 钻石这些刀具主要以合成金刚石的形式存在,具有极高的硬度(约10,000 HV,而硬质合金刀具的硬度为1300-1800 HV)。它们的耐磨性是硬质合金刀具的80-120倍。然而,金刚石刀具韧性较低,且与铁质材料具有很强的化学亲和力,因此不适用于加工铁质金属。它们主要用于有色金属和非金属材料的高速精密精加工。

- 立方氮化硼(CBN)立方氮化硼(CBN)是一种合成超硬材料,硬度约为7300–9000 HV,耐热温度为1300–1500 °C。它与铁元素的化学亲和力较低,但强度相对较低,钎焊性能也较差。CBN刀具主要用于加工淬硬钢、冷硬铸铁、高温合金和其他难加工材料。

4.0常见问题解答:关于金属切削工具的常见问题

问题1:如何为我的加工操作选择合适的切削刀具?

答:刀具的选择取决于工件材料、加工工艺和机床类型。车刀用于车床,铣刀用于铣床,钻刀用于钻床,拉刀用于卧式拉床。刀具的几何形状和材料必须与切削条件相匹配,才能获得最佳性能。

Q2:指定角度和工作角度有什么区别?

答:指定角度是指在静态条件下为刀具设计和测量而定义的理想角度。工作角度是指加工过程中实际产生的角度,受进给运动、刀具安装高度和刀具倾角的影响。适当的调整可确保切削稳定和表面质量。

Q3:前角和后角如何影响切削性能?

答:前角(γₒ)控制切屑流动和切削阻力,而后角(αₒ)减少刀具后刀面与工件表面之间的摩擦。选择合适的角度可以提高刀具寿命、减少发热并确保尺寸精度。

Q4:哪些硬质合金等级适用于不同的材料?

A类:K类(YG):脆性材料,例如铸铁。P类(YT):延展性材料,例如钢。M类(YW):钢、铸铁以及难加工材料,例如高温合金。

Q5:为什么金刚石切割工具不适用于黑色金属?

答:金刚石会与铁发生化学反应,导致刀具磨损加剧。金刚石刀具非常适合对有色金属、塑料和复合材料进行高速精密加工。

Q6:何时应使用涂层刀具、陶瓷刀具或 CBN 刀具?

答:涂层刀具(TiN、TiC、Al₂O₃)可提高耐磨性和热稳定性。陶瓷刀具适用于高速精加工钢材、铸铁和硬质材料。CBN刀具适用于淬硬钢和高温合金。

Q7:进给运动和刀具高度如何影响工作角度?

答:横向或纵向进给会改变有效前角和后角。刀具高度高于或低于工件中心也会改变工作角。正确的补偿可确保表面光洁度和切削效率的一致性。

参考

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371