在全球机械设备行业中,紧固件是连接各个部件的基础部件。其设计、选型和安装直接影响机械系统的可靠性和使用寿命。行业数据显示,由设计不当、选型错误或安装错误引起的故障是机械故障的主要原因之一。从通用机械装配到航空航天和汽车零部件等高精度系统,正确使用紧固件至关重要。

1.0紧固件的定义和核心类型

1.1定义

紧固件是一种标准化的硬件组件,用于连接两个或多个部件。它可以通过手动或电动工具(例如扭矩扳手)或自动化设备(例如紧固件插入机)快速安装和拆卸。紧固件的关键特性在于可拆卸性和连接稳定性,这与焊接或铆接等半永久性连接方法截然不同。紧固件广泛应用于汽车、航空航天和电子等行业。

1.2核心类型

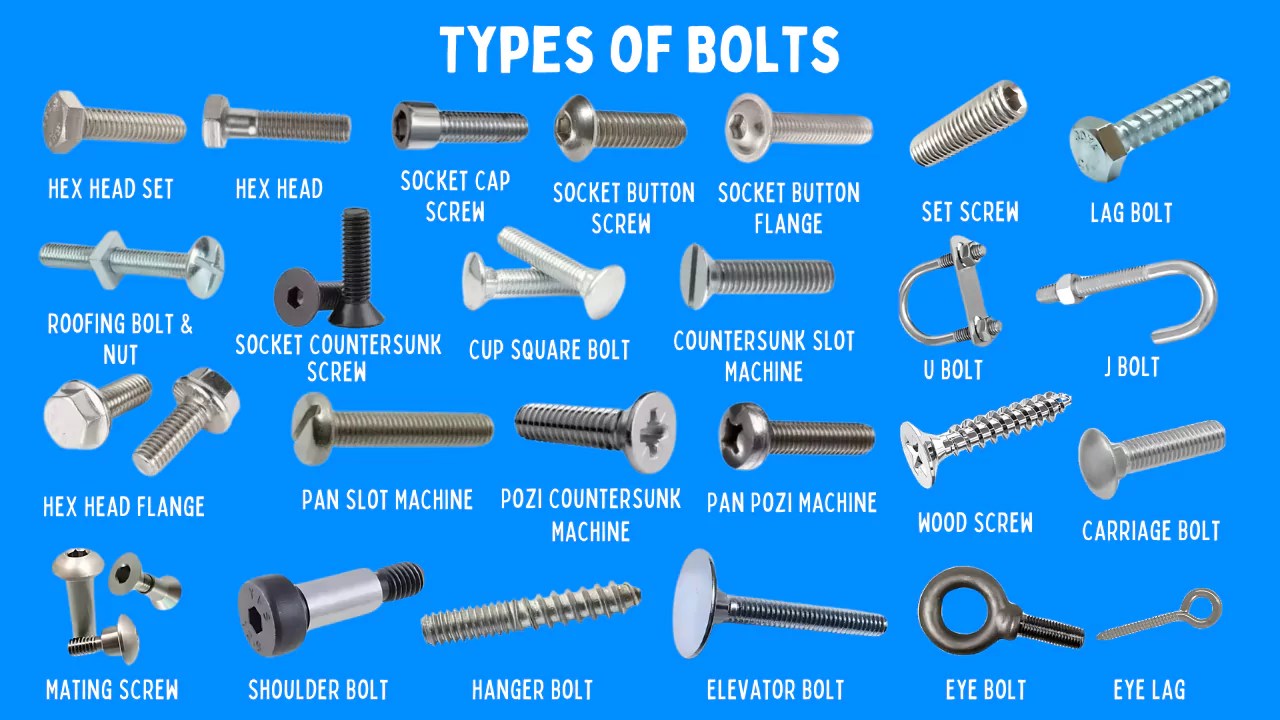

根据螺纹特性和应用方法,紧固件分为三种主要类型,通常与自动化设备(例如压入机)配对,以实现大规模生产效率:

| 紧固件类别 | 常见类型 | 主要应用特点 | 自动化兼容性 |

| 外螺纹(公) | 六角头螺栓、平头螺钉、内六角螺钉、圆头螺钉、紧定螺钉 | 通过外螺纹连接;螺栓与螺母配对;螺钉直接拧入工件 | 压入机安装自压铆接头(无需攻丝) |

| 内螺纹(母) | 标准六角螺母(ISO 4032)、尼龙嵌入锁紧螺母(ISO 10511) | 用螺栓/螺柱形成可拆卸接头;防止松动(锁紧螺母) | 插入机同步安装螺母和螺栓,以便对准 |

| 特殊类型 | 螺柱(ISO 888,双头螺纹) | 一端旋入工件;另一端与螺母配对;非常适合厚零件/频繁拆卸 | 压入机确保重型机械中螺柱的精确定位 |

2.0关键术语解释

了解紧固件术语对于准确的设计和选择至关重要。以下是国际公认的定义(基于ISO标准):

| 学期 | 定义 | 示例/注释 |

| 大直径 | 螺纹的最大直径;作为公称尺寸参考。 | M10 螺栓的大直径为 10 毫米(ISO 898-1)。 |

| 小直径 | 螺纹的最小直径;决定剪切强度和拉伸强度。 | 选择粗螺纹还是细螺纹至关重要。 |

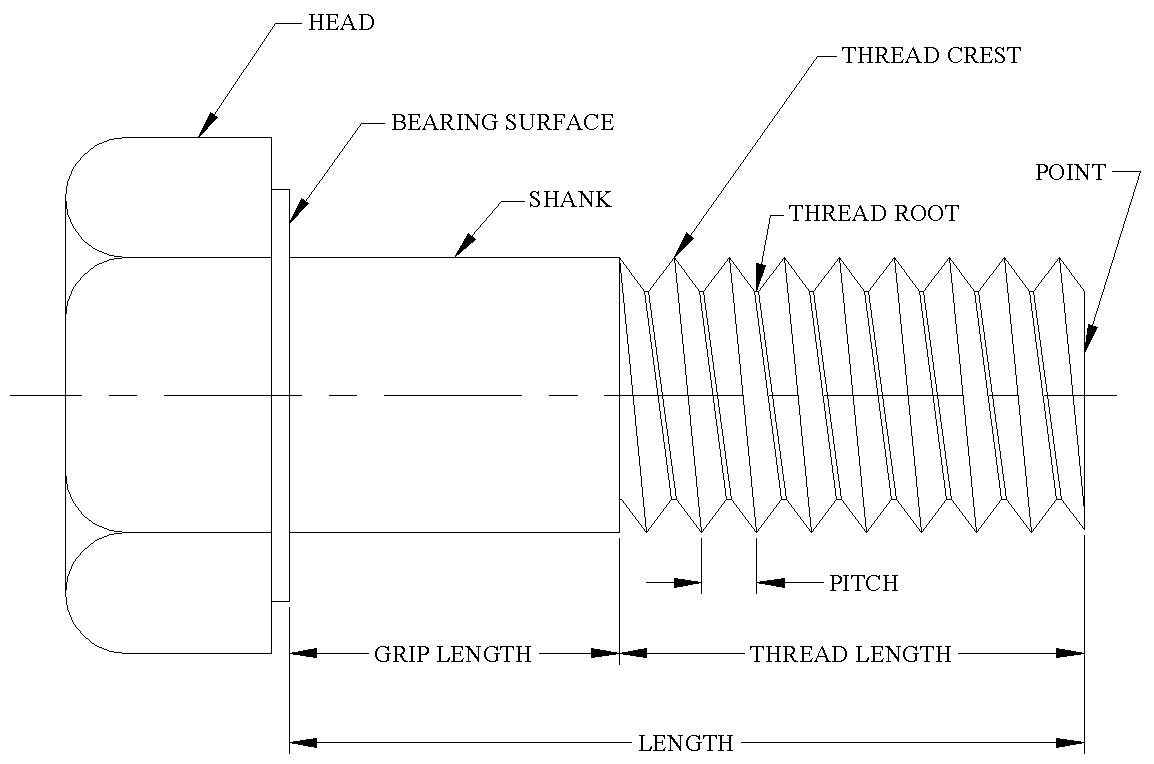

| 沥青 | 相邻螺纹上对应点之间的轴向距离。 | M10 粗距 = 1.5 毫米;细距 = 1.0 毫米(ISO 724)。 |

| 带领 | 螺纹旋转一圈后前进的轴向距离。 | 单头螺纹:导程=螺距;多头螺纹:导程=螺距×头数。 |

| 螺纹顶部/底部 | 顶部 = 顶面(距离参考圆柱体最远);底部 = 底面(应力集中区)。 | 滚压螺纹优化了根部曲率,以提高抗疲劳性。 |

| 小腿 | 头部和螺纹起点之间的圆柱形部分;设计用于承受剪切载荷。 | 螺纹绝不能承受剪切;压入机将螺纹柄保持在剪切平面中。 |

| 预载 | 拧紧时施加的拉力;确保接头稳定性。 | 带有扭矩控制的插入机可施加精确的预紧力(不单独依赖锁紧垫圈)。 |

| 握把长度 | 头部轴承表面和螺纹起点之间的无螺纹部分。 | 必须与接合部件的总厚度相匹配;压入机测试验证其适合性。 |

3.0螺纹类型选择:粗螺纹和细螺纹的应用逻辑

紧固件螺纹遵循 ISO 标准(公制:ISO 724;英制:ANSI/ASME B1.1),并根据材料强度匹配进行选择:

| 螺纹类型 | 适用场景(材质搭配) | 主要优势 | 自动化兼容性 |

| 细线 | 内螺纹材料>外螺纹材料(例如,钢螺钉拧入高强度合金) | 更高的静态/疲劳强度;精确的预紧力控制;非常适合高精度应用(航空航天、精密仪器) | 插入机微调旋转速度以避免交叉穿线。 |

| 粗螺纹 | 内螺纹材料<外螺纹材料(例如,钢螺栓拧入铝/铸铁) | 更大的小直径(降低拉伸断裂风险);装配更快;适用于通用机械 | 压入机可快速安装自压螺母(无需攻丝)。 |

3.1常见误解

- 神话:粗线总是更坚固。

- 事实:强度取决于材料搭配:

- 弱材料(例如铝)中的细螺纹会导致螺纹剥落。

- 坚固材料(例如钢)中的粗螺纹会浪费强度并降低预紧精度。

- 例子:汽车发动机组件(铸铁缸体+铝制缸盖)使用粗螺纹螺栓,通过自动插入系统拧紧,以平衡强度和效率。

4.0螺纹制造工艺:滚压螺纹与切削螺纹(关键设备:滚压机)

螺纹加工直接影响紧固件的性能。全球高品质紧固件使用 滚压螺纹 (ISO 898-6)优于传统的切割螺纹, 滚丝机 作为核心设备:

| 流程方面 | 剪断线 | 滚压螺纹(通过滚压机) |

| 形成原理 | 材料去除(车床、丝锥、模具) | 塑性变形(来自滚模的径向压力;没有材料被去除) |

| 谷物流动 | 中断(削弱结构) | 连续(遵循螺纹轮廓;增加密度) |

| 表面粗糙度 | Ra ≥ 6.3 μm(粗糙;易磨损) | Ra ≤ 1.6 μm(光滑;减少摩擦) |

| 疲劳强度 | 较低(根部应力集中) | 50–75% 更高;HRC 36–40 紧固件的寿命延长 5–10 倍(ISO 898-1 测试) |

| 生产效率 | 慢速(20-50件/分钟;车床) | 快速(100-500件/分钟;高速滚压机) |

| 成本 | 更高(切削液使用;刀具寿命短) | 20–40% 下部(干式加工;模具寿命长:数万个零件) |

| 装配兼容性 | 尺寸一致性低(导致插件机卡住;芯片划伤) | ISO 4H/5g 公差;同心度≤0.1 毫米(确保螺母紧密啮合和预紧力一致)。 |

5.0紧固件的核心功能和应用限制

5.1鞋底核心功能:夹紧连接

紧固件通过预紧力来夹紧部件(不用于定位、承重或传动):

| 函数类型 | 正确实施 | 误用风险(使用紧固件) |

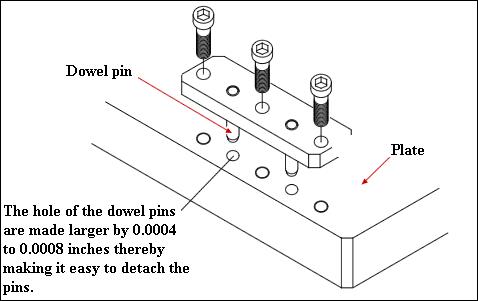

| 定位 | 使用定位销(ISO 2338)、定位肩或参考面。 | 螺纹间隙会导致零件错位、振动和磨损。 |

| 承重/传动 | 使用专用销(ISO 8734)或轴承作为轴/枢轴/轮轴。 | 紧固件弯曲/冲击故障(例如,传送带滚筒轴的螺栓快速断裂)。 |

| 例子 | 汽车变速器:定位销定位外壳;插入机拧紧螺栓。 | 输送滚筒:专用轴+螺栓(通过压入机安装)夹紧端盖。 |

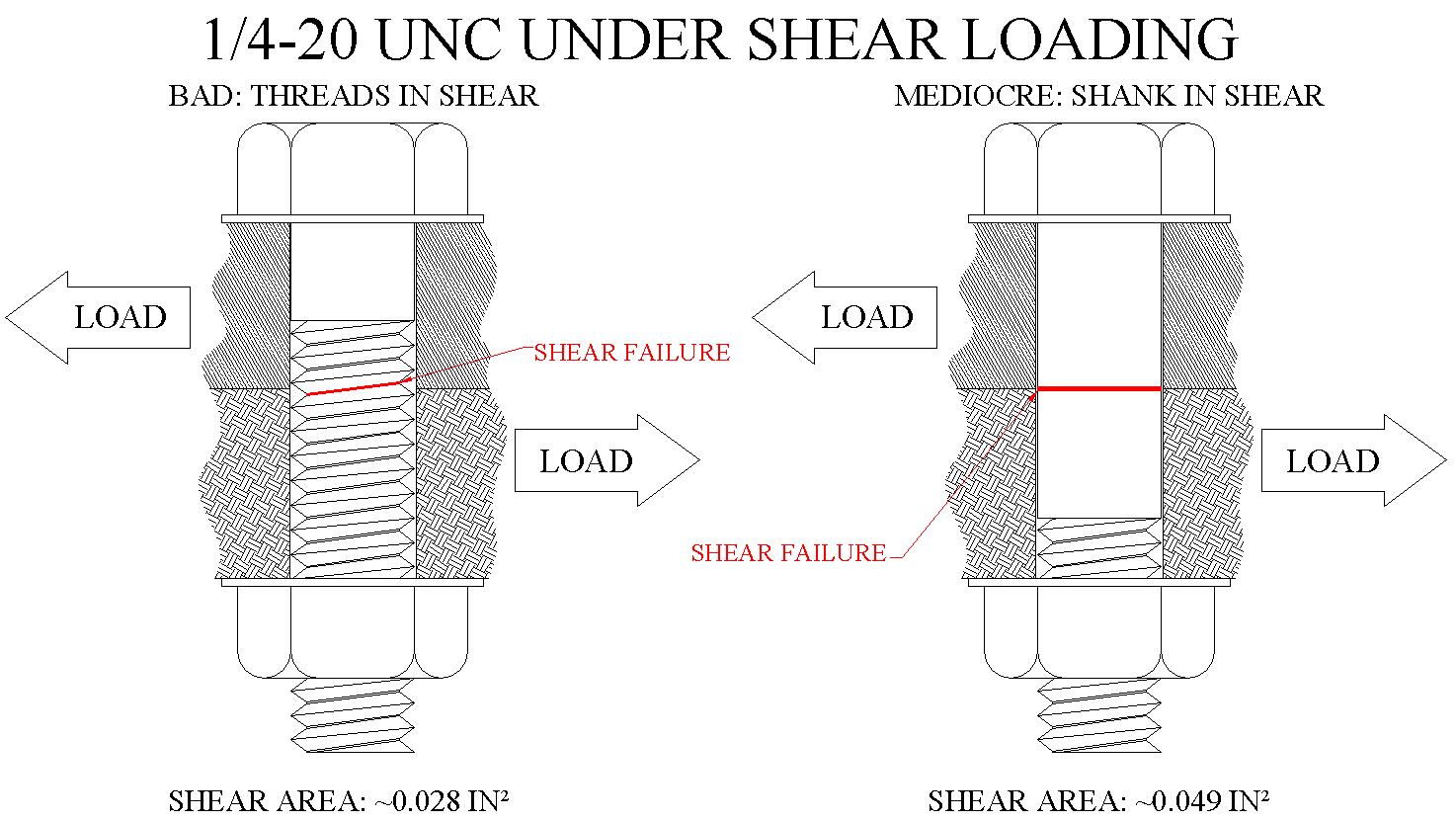

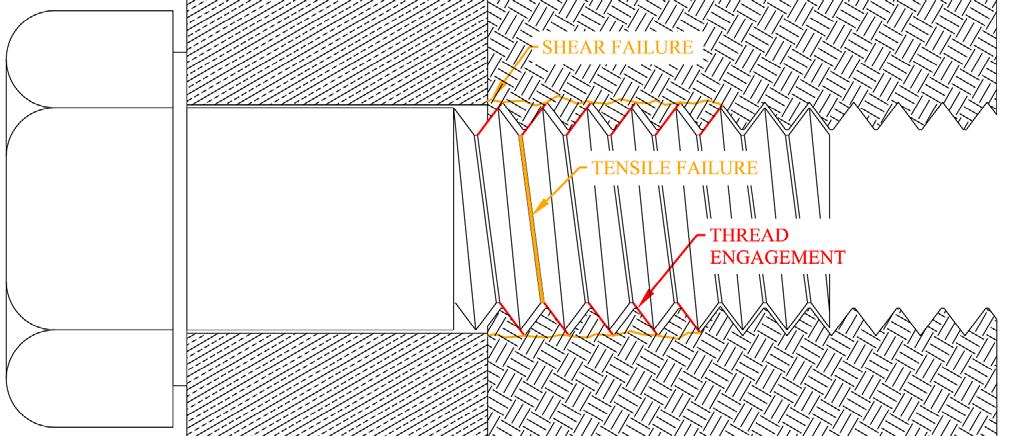

5.2关键应用限制:螺纹上无剪切载荷

螺纹是紧固件中最薄弱的部分——切勿使其受到剪切。主要原因:

- 螺纹小径<柄部直径(柄部剪切强度仅为60–80%)。

- 螺纹孔接触面积有限(降低稳定性;导致松动)。

- 松动的螺纹会磨损孔壁(扩大间隙;加速故障)。

正确做法:

- 使用定位销承受剪切载荷。

- 将柄部(无螺纹部分)定位在剪切平面中(例如,双剪切接头)。

- 金属板应用:压入螺栓使螺纹保持在剪切区之外;插入机控制紧固深度以实现最佳的杆部位置。

6.0预紧控制:过度拧紧和拧紧不足的风险

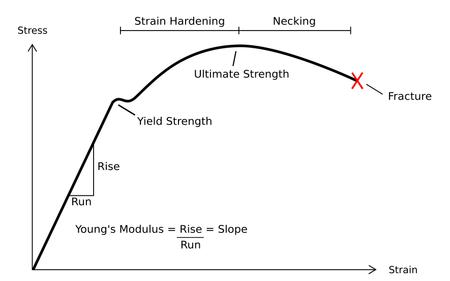

预负荷对于关节稳定性至关重要。 过度拧紧(在屈服极限内)比拧紧不足更安全 (基于 ISO 6892-1 应力-应变行为):

6.1应力-应变曲线的关键见解

紧固件材料(例如合金钢,ISO 898-1)分为三个阶段:

- 弹性阶段:材料恢复到原始形状;预紧力不足会导致在循环载荷(例如发动机振动)下疲劳失效。

- 产量阶段:永久变形开始;避免超过屈服强度。

- 应变硬化阶段:接近(但不高于)屈服的预紧力可提高稳定性并抵抗外部载荷。

6.2常见误解

- 神话:用锁紧垫圈、厌氧胶或安全线代替预紧力。

- 事实:这些只能延缓松动(不能防止松动)。适当的预紧力才是稳定性的唯一保证。

- 自动化解决方案: 插入机 带有扭矩传感器的实时监控预紧力;手动组装使用 ISO 6789 扭矩扳手(无“基于感觉”的拧紧)。

7.0紧固件预紧力和扭矩计算(附实际验证)

预紧力通过扭矩控制。以下是全球通用的简化方法(精度±20%,ISO 衍生):

7.1核心公式

- 预紧力拉伸应力:避免永久变形;使用屈服强度为 90%:\(\sigma_t \approx 0.9 \times \sigma_y\)(例如:ISO 898-1 8.8 级螺栓 → \(\sigma_y = 640\) MPa)

- 预紧力计算:\(F_i = \sigma_t \times A_t\)(\(A_t\) = 螺纹拉伸应力面积;例如,M10 螺纹 → \(A_t = 58.0\) mm²,ISO 6560)

- 扭矩计算:\(T \approx 0.2 \times F_i \times d\)(d = 公称直径;0.2 = \(\mu = 0.15\) 的系数;根据 ISO 16047 调整润滑/涂层。)

7.2计算示例(M10 × 1.5,8.8级螺栓)

- 来自 ISO 898-1:\(\sigma_y = 640\) MPa

- 拉伸应力:\(\sigma_t = 0.9 \times 640 = 576\) MPa

- 拉伸应力面积:\(A_t = 58.0\) mm²

- 预紧力:\(F_i = 576 \times 58.0 = 33,408\) N ≈ 33.4 kN

- 扭矩:\(T = 0.2 \times 33,408 \times 10 = 66,816\) N·mm ≈ 66.8 N·m

7.3实验验证(ISO 16047疲劳试验)

对于 3/8 英寸螺栓(抗拉强度 180,000 psi,ANSI/ASME B18.2.1):

| 预紧力等级(抗拉强度%) | 扭矩 | 12,000 lbf 交变载荷下的载荷循环 |

| 40% | ≈25 磅力·英尺 | ~4,900 |

| 60% | ≈37 磅力·英尺 | ~6,000,000(增加 1,000 倍) |

- 行业应用:波音公司的紧固件手册要求 70–80% 屈服预紧力,通过扭矩反馈实现 插入机.

7.4扭矩验证方法

- 手动组装:使用符合 ISO 6789 标准的扭矩扳手。

- 自动化装配:

- 插入机 集成激光伸长传感器(预紧精度±5%)。

- 压入机使用压力反馈来压紧自锁紧固件(间接验证预紧力)。

8.0紧固件选择和识别标准

8.1选择原则:仅使用标准、现成的(OTS)紧固件

全球标准:OTS 紧固件符合 ISO、ANSI 或 DIN 标准(避免使用定制紧固件:交货时间为 12-24 周,成本高)。

极端条件:定制紧固件(例如,Inconel合金)仅适用于高温/腐蚀环境。

自动化兼容性检查:

- 自压紧固件与压入机头类型相匹配(例如,ISO 14587 螺母)。

- 螺栓头适合插入机夹持机构。

- 线程参数属于 滚丝机 能力。

8.2识别规则(全局格式)

| 线程系统 | 直径范围 | 格式 | 例子 |

| 英制(ANSI/ASME B18.2.1) | ≥ 1/4 英寸 | 公称尺寸 – 每英寸螺纹数 – 等级 | 3/8-16-5级(3/8英寸直径,16 TPI) |

| < 1/4 英寸 | 螺纹数 – 每英寸螺纹数 – 等级 | 10-32-8级(10号螺钉,32 TPI) | |

| 公制(ISO 898-1) | 所有尺寸 | 强度等级 – 直径 × 螺距 | 8.8-M10×1.5(8.8级,10毫米,1.5毫米间距) |

| (粗螺纹默认) | 强度等级-直径 | 10.9-M12(1.75 毫米间距,ISO 724) |

9.0紧固件孔设计:攻丝孔和间隙孔

孔的精度直接影响连接强度。设计遵循ISO标准,并与自动化设备(插入/压入机)配合使用:

9.1攻丝钻孔(用于内螺纹)

目的:预钻孔,用于攻丝(ISO 239)。

关键尺寸:

| 问题 | 结果 |

| 孔太小 | 丝锥负荷过大→丝锥断裂 |

| 孔太大 | 螺纹牙型不完整 → 每减少 10% 螺纹高度,强度损失 15% |

设计笔记:

- 根据材料硬度调整尺寸(例如,铝比钢的硬度为+0.1-0.2 毫米)。

- 参考 ISO 239 丝锥钻孔表。

- CNC 加工孔直接与插入机配合使用(无需二次对准)。

9.2通孔(用于贯穿螺栓)

目的:允许螺栓杆通过(ISO 273-1)。

| 适合类型 | 公差示例(M10 螺栓) | 适用场景 | 自动化兼容性 |

| 紧密贴合 | 直径10.5毫米(H12) | 高精度孔定位(CNC加工) | 插入机确保同轴对准。 |

| 自由适配 | 直径11毫米(H13) | 快速/手动组装(钻床;允许轻微偏差) | 压入机减少了装配时间。 |

设计规则:

- 严格遵守 ISO 273-1(例如,9.5 毫米的 M10 孔会阻挡螺栓通道)。

- 孔垂直度≤0.1 mm/m(防止预紧力传递问题)。

10.0紧固件接头设计:增强稳定性和强度

接头设计最大程度地提高了负载能力(ISO 16047、ISO 26262)并适应自动化设备:

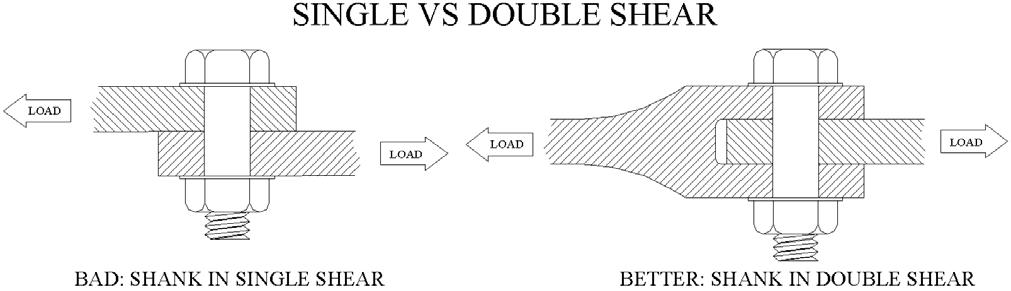

10.1优先选择双剪接头

| 剪切类型 | 描述 | 负载能力 | 应用示例 |

| 单剪 | 一个剪切面(例如,穿过2个板的螺栓) | 降低 | 轻型支架 |

| 双剪 | 两个剪切平面(例如,穿过 3 个板的螺栓) | 2倍以上 | 高剪切应用(电机支架、变速箱组件) |

自动化工作流程:

10.2边缘距离要求

规则:螺栓孔中心到工件边缘的距离≥1×螺纹大径(ISO 14587)。

例如:M10 螺栓 → 边缘距离≥10 毫米。

尺寸不合适的后果:

| 边距离 | 问题 |

| 太小 | 材料不足→边缘撕裂(铝更严重)。 |

| 太大 | 不必要的零件重量/尺寸(与轻量化设计相冲突,例如汽车车身)。 |

钣金设计说明:为压入机头预留≥3毫米的间隙(避免安装过程中边缘干扰)。边缘距离应与滚丝机生产的紧固件长度保持一致(防止过度突出或啮合不足)。

11.0结论

在全球制造业中,紧固件是连接零部件和系统可靠性的关键环节。其设计和应用必须符合 ISO 标准,并优先考虑自动化兼容性——从滚丝机工艺到插入/压入机集成。从螺纹选择到接头设计,每个步骤都依赖于工程原理和成熟的工业实践,以最大限度地降低故障风险并增强全球市场竞争力。