感应加热 电磁场是电磁学领域的一种物理现象。由于其高效、精确和环保的特性,电磁场在工业制造和广泛的应用场景中发挥着至关重要的作用。尤其值得一提的是,它为管端封口机等专用设备提供了可靠且可控的加热解决方案。

1.0感应加热的基本原理

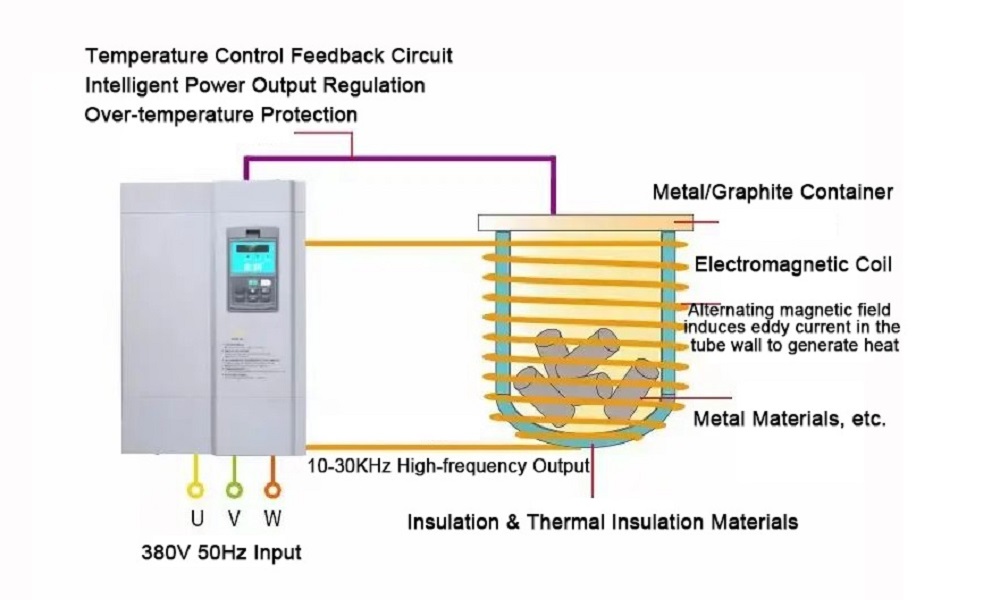

感应加热的本质在于通过电磁感应进行能量传递和转换。当电流流过充当电磁铁的初级线圈时,会产生交变磁场。

如果将导电工件(通常是金属,但也包括碳或石墨等导电材料)置于该磁场中,则会形成一个短路的二次回路,其中会感应出涡流。当这些涡流流经材料时,会遇到电阻并通过焦耳效应产生热量。

如果工件是由磁性材料制成的,则会发生第二种加热机制,即磁滞损耗,其中磁畴在变化的磁场下反复重新取向会产生额外的热量。

总热量产生量取决于几个关键因素:

- 用于产生交变磁场的电能

- 工件的尺寸和几何形状

- 工件的材料特性

- 工件与初级线圈之间的耦合程度

2.0典型的感应加热配置

感应加热系统通常采用两种主要的结构配置,每种配置都适用于不同的应用需求:

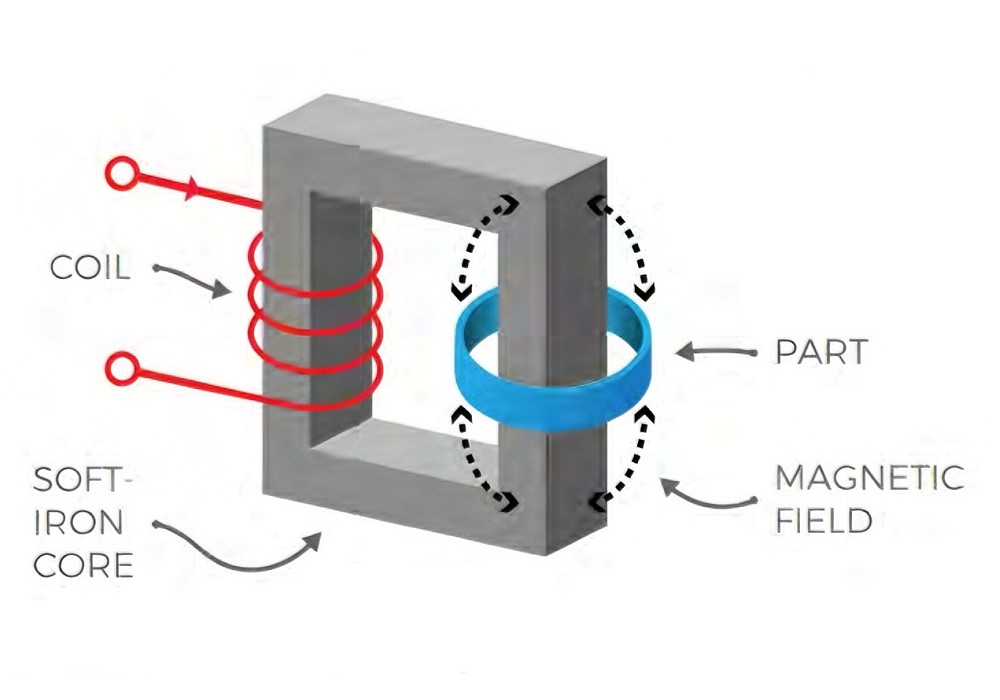

2.1软磁芯配置

- 共用的软磁芯将来自初级线圈(匝数较多)的交变磁场传递到工件。

- 工件充当单圈短路二次线圈。

- 遵循匝数比和电磁能量守恒原理,产生低电压和高电流。

- 适用于集中加热作业(例如,管端封合机中的管端预热)

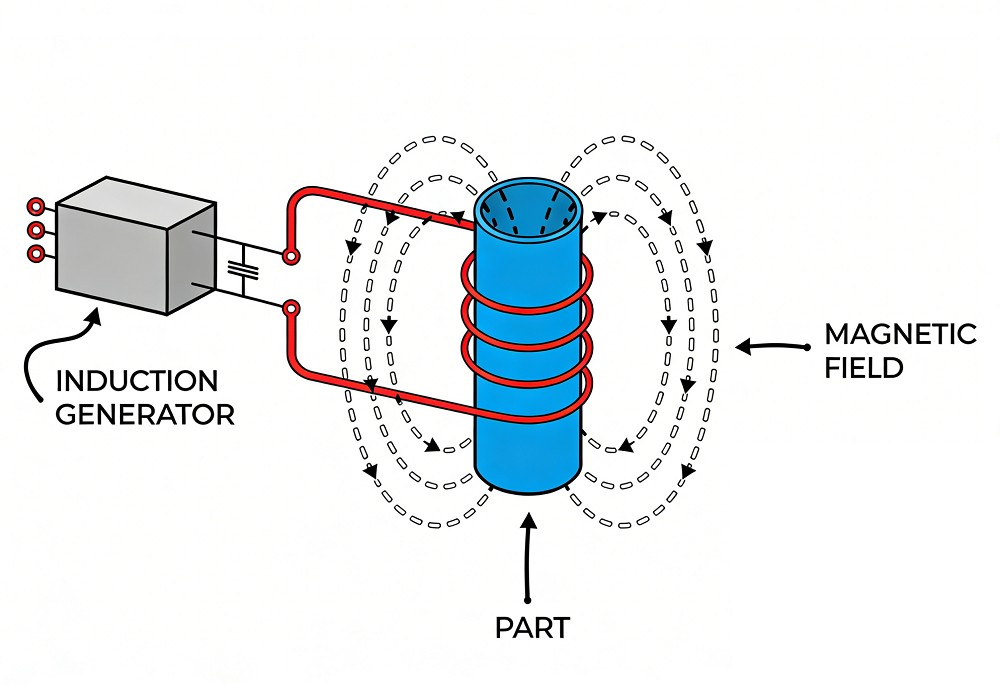

2.2直接耦合配置

- 初级线圈直接位于工件周围

- 将工件直接放置在交变磁场中(无软磁芯)

- 提供更高的加热效率

- 适用于连续、高通量生产过程

3.0感应加热的典型应用场景

感应加热的应用范围很广,通常根据工件内部感应的功率大小进行分类:

3.1高功率应用

- 感应熔炼

- 焊接、软钎焊和锡焊(快速加热至熔化/连接温度)

3.2低功耗应用

- 热处理:轴承、齿轮、衬套、滑轮、联轴器的表面/局部硬化(提高硬度和耐磨性)

- 热胀装配(热缩配合):装配过程中加热部件使其膨胀,冷却后实现紧密过盈配合。

- 专业应用:

- 金属与玻璃或塑料的粘合

- 间接加热(烹饪、塑料注塑成型、包装密封)

- 管端加热和密封 管端封口机

4.0按频率分类的应用场景

感应加热可根据工作电流频率进行定制,以满足特定需求:

4.1低频感应加热(50 或 60 Hz)

- 使用标准市电频率

- 经济高效且热穿透力强的解决方案

- 可对大型工件进行渐进、均匀加热

4.2中频感应加热(5–500 kHz)

- 适用于高功率、局部或次表面热处理

- 热穿透深度随频率的增加而减小

- 可对选定的工件区域进行精确加热

| 频率范围 | 穿透深度 | 加热特性 | 典型应用 |

| 低频(50–60 Hz) | 深的 | 逐渐、均匀的整体加热 | 大型工件,整体加热 |

| 中频(5–500 kHz) | 中等至浅 | 局部可控加热 | 表面或亚表面处理,管端加热 |

5.0感应加热的主要优势

与传统加热方式(火焰加热、炉加热、油浴加热)相比,感应加热具有明显的技术优势:

- 快速加热通电后立即加热(无需预热时间),减少生产等待时间,提高生产效率

- 高能效:热量直接在工件内部产生(消除外部热传递损失);无需不必要的系统加热/冷却循环;无工件时立即断电

- 高度清洁:热源(初级线圈)与工件无直接接触,防止明火造成的腐蚀、残留物污染或材料劣化。

- 增强安全性本质安全设计;无需针对外部热源采取特殊安全措施;不消耗环境氧气;无烟雾或有害排放物

- 易于控制全电动驱动,可控性极佳;支持远程控制、传感器集成,并通过数据记录实现实时加热过程监控

- 产品质量始终如一:用户友好的过程控制确保工件受热均匀;预设的加热曲线可生产出具有最小残余内应力的高质量产品。

- 易于生产集成占地面积小;工件装卸方便;无需特殊的操作人员安全或烟雾抽排措施(减少生产线改造工作量和运营成本)

6.0感应加热的关键工艺参数

感应加热的有效性取决于关键工艺参数,这些参数必须根据工件特性精确定义:

- 频率决定热穿透深度的主要因素(频率越高,穿透深度越浅);低频适用于大型工件,高频适用于小型零件/表面加热

- 力量:决定工件加热强度;根据材料体积和目标温度进行调整

- 温度设定点:受控加热和应力最小化所需的最终温度(单一固定值或温度-时间曲线)

- 线圈/电感器几何形状:设计用于匹配工件形状,以实现最佳耦合;直接影响加热效率和温度均匀性

- 材料特性工件必须具有导电性(电阻率会影响熔深和涡流生热);磁性材料可提供额外的磁滞损耗加热(效率更高)。

7.0感应加热设备的基本配置和主要特点

7.1基本配置

从功能角度来看,核心组件包括:

- 电磁铁(初级线圈)

- 电子振荡器或市电电源(提供交流电以产生磁场)

- 工业应用需要额外的辅助系统:

- 物料搬运设备

- 电源柜

- 过程控制系统

- 用户界面

- 冷却系统

7.2主要技术特性

工业感应加热设备具备以下特点,以满足生产需求:

- 节能运行电容补偿可校正功率因数,最大限度地减少高电流运行时的相移和有功功率损耗

- 占地面积小:相对于工件尺寸而言,占地面积有限,便于集成到各种生产线中。

- 先进的温度控制:

- 基本温度设定点控制

- 斜坡式加热(功率逐渐增加)

- 温差控制(监测内外温差,并设定最大允许限值)

- 操作便利性:简洁的触摸屏界面,支持多语言;实时显示系统状态(参数、温度、故障代码);报警/故障指导

- 广泛的通信能力以太网接口用于远程参数控制;USB接口用于过程数据导出(支持质量追溯)

- 定制化解决方案针对特定功能需求或应用场景的定制设计

8.0常见问题 (FAQ)

8.1非磁性材料可以用感应加热方式加热吗?

是的。基本要求是导电性(而非磁性)。非磁性导电材料(例如铝、铜合金)会因感应涡流产生的焦耳热而发热。由于不存在磁滞损耗加热,因此必须调整参数(功率、频率)以确保足够的效率。

8.2感应加热是否适用于管端封合机中的小型管端封合操作?

是的,完全适用。中频感应加热(5–500 kHz)可对管端进行精确的局部加热,以满足密封温度要求。快速、清洁、非接触式加热确保了密封完整性和表面质量,而紧凑的设备设计使其易于集成到生产线中。

8.3感应加热过程中如何避免工件内部产生应力?

关键在于实施可控的加热曲线:

- 采用斜坡式加热方式逐步增加输入功率(防止温度骤升)

- 采用温差控制来监测和限制内外温度梯度

- 根据材料特性选择合适的频率和温度设定值,以确保均匀加热。

参考

https://en.wikipedia.org/wiki/Induction_heating