1.0折弯机的类型:哪一种最适合金属制造?

折弯机 折弯机是将金属板材弯曲成所需形状的必备成型机械。折弯机广泛应用于金属板材加工、机械制造和建筑构件制造,其驱动系统和功能特性差异巨大。以下是一些最常见类型的细分:

1.1机械折弯机

机械折弯机采用飞轮和曲轴机构运行。虽然基于传统设计,但它们非常适合大批量加工薄至中等厚度的材料。尽管自动化程度较低,但由于循环时间短、维护需求低,它们在成本敏感型应用中仍具有竞争力。

| 物品 | 描述 |

| 驱动器类型 | 飞轮+曲轴 |

| 准确性 | 中等;角度重复性±1°;无动态补偿 |

| 材料厚度 | 0.5–6 毫米(薄至中等厚度的薄片) |

| 吨位范围 | 通常为40–160吨 |

| 循环速度 | 速度快;非常适合重复部分 |

| 控制系统 | 手动或半自动,带限位开关 |

| 能源消耗 | 高;电机持续运转 |

| 维护 | 简单;主要是润滑和离合器检查 |

| 典型应用 | 支架、工具箱、边缘法兰、基本外壳 |

| 适合 | 小型加工车间、对成本敏感的制造商 |

1.2液压折弯机

液压折弯机采用双缸液压系统驱动滑块,以其坚固的框架和适中的折弯精度而闻名,是目前业内应用最广泛的折弯机类型。

| 物品 | 描述 |

| 驱动器类型 | 双液压缸 |

| 准确性 | 中等;重复性±0.3–0.5 毫米 |

| 材料厚度 | 1–20 毫米(主要为中厚板) |

| 吨位范围 | 通常为 40–800 吨,可定制至 1600 吨以上 |

| 循环速度 | 中等;受冲程长度和流量的影响 |

| 控制系统 | 基本 NC 控制器或基于触摸屏的 CNC |

| 能源消耗 | 中等;间歇性液压操作 |

| 维护 | 定期检查密封件和液压油清洁度 |

| 典型应用 | 建筑钢板、模架、机械面板 |

| 适合 | 通用制造业、重工业、原始设备制造商 |

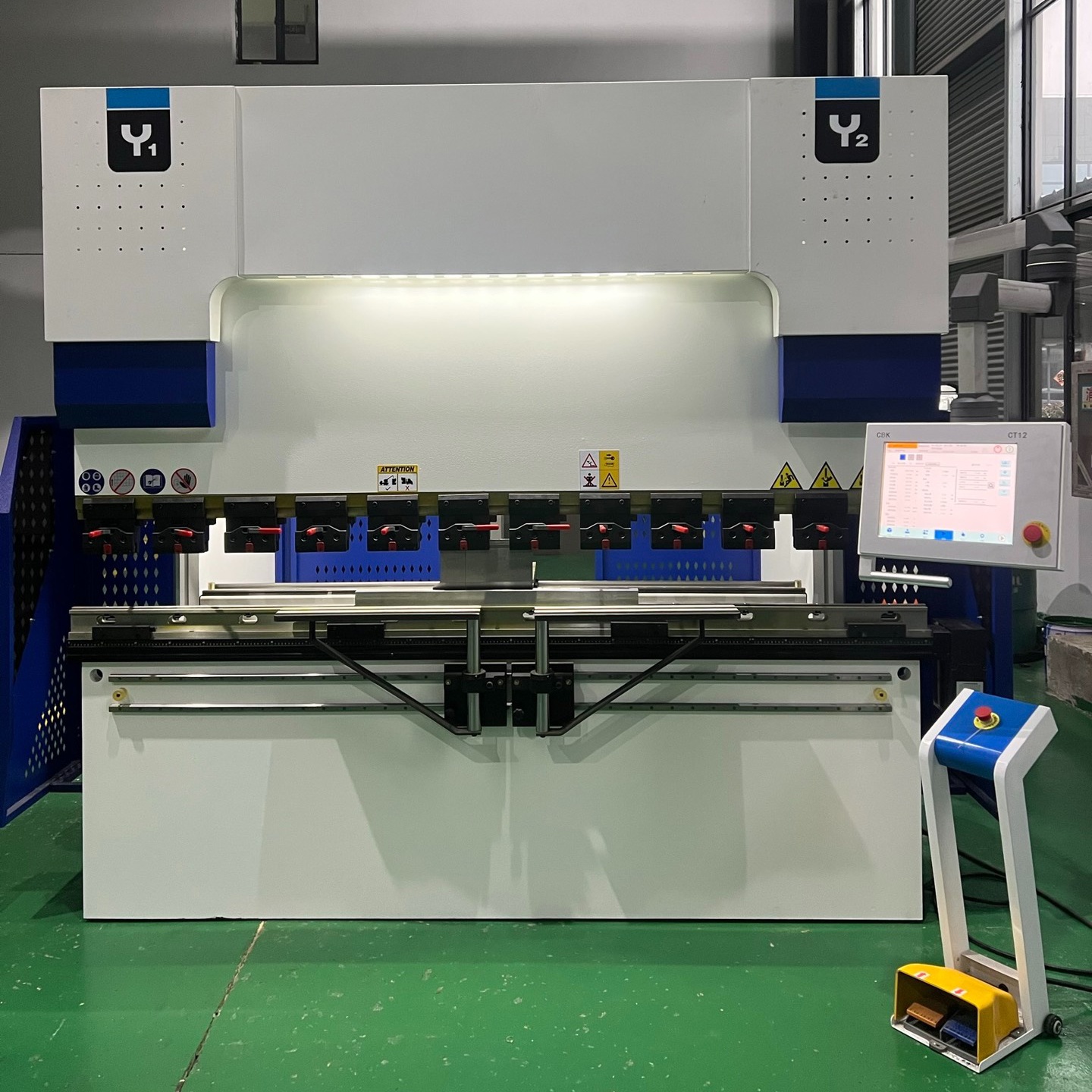

1.3电液伺服折弯机

电液折弯机将液压动力与伺服阀闭环控制相结合,具有高精度、实时同步、智能补偿等特点,是精密钣金加工的理想选择。

| 物品 | 描述 |

| 驱动器类型 | 双缸电液伺服系统 |

| 准确性 | 高;定位±0.01毫米,角度±0.5° |

| 材料厚度 | 0.5–25 毫米 |

| 吨位范围 | 40–1000吨(模块化、可扩展) |

| 循环速度 | 高速;快速回程 |

| 控制系统 | 先进的 CNC(例如 Delem、ESA、Cybelec) |

| 能源消耗 | 节能;电机按需启动 |

| 维护 | 智能诊断,减少石油需求 |

| 典型应用 | 电气柜、医疗外壳、航空航天部件 |

| 适合 | 自动化车间、高端制造、智能生产线 |

1.4电动折弯机

电动折弯机完全由伺服电机驱动,无需液压系统。其操作干净、快速、精准,尤其适用于要求高重复性和低噪音的应用。

| 物品 | 描述 |

| 驱动器类型 | 带滚珠丝杠或齿轮传动的伺服电机 |

| 准确性 | 超高;±0.005 毫米定位精度,±0.01 毫米重复精度 |

| 材料厚度 | 0.3–6 毫米(主要为薄片) |

| 吨位范围 | 通常为35-130吨 |

| 循环速度 | 极快;即时响应 |

| 控制系统 | 全数控;支持远程和自动化操作 |

| 能源消耗 | 非常低;仅在运行期间使用电力 |

| 维护 | 最小;无需液压油 |

| 典型应用 | 精密外壳、不锈钢柜、洁净室设备 |

| 适合 | 医疗器械、3C行业、高端钣金店 |

1.5驱动系统比较表

| 特征 | 液压 | 伺服电机 | 电动液压 | 电的 |

| 驱动原理 | 液压缸 | 伺服电机+机械传动 | 液压+伺服阀控制 | 全电动、滚珠丝杠或齿轮 |

| 控制精度 | 中等;受压力波动影响 | 高;闭环伺服控制 | 高;均衡的力量和精度 | 超高;定位误差极小 |

| 响应速度 | 缓慢至中等 | 快速地 | 快速且稳定 | 速度极快 |

| 能源效率 | 低;持续液压损失 | 高;按需使用电机 | 中等;需要液压泵 | 最高;仅在活动时使用电源 |

| 维护 | 高;油和管道需要小心 | 低;电机维护简单 | 中等;涉及发动机和机油 | 非常低;无液压油 |

| 吨位范围 | 10–3000吨 | 5–250吨 | 50–2000吨 | 5–250吨 |

| 常见用途 | 重型部件、桥板 | 精密零件,小批量 | 自动化高端生产线 | 清洁、安静、可重复的工作 |

| 优点 | 扭矩大,用途广泛 | 高精度、低能耗 | 力量与精度的平衡 | 节能、低噪音、清洁 |

| 缺点 | 噪音大、功率损耗大 | 力量输出有限 | 结构复杂,成本较高 | 超重负载的力受限 |

2.0折弯机按控制系统分为手动、数控还是 CNC?

除了机械差异外,折弯机还可根据控制方式进行分类——从全手动机型到智能数控机床。选择合适的自动化程度可以显著影响您的生产力、精度和整体运营效率。

2.1手动折弯机

非常适合基本操作和小批量生产

手动折弯机完全依靠操作员调整来设定后挡料位置和滑块行程。其设计简洁经济,非常适合初学者、小型车间或样品原型制作。

| 物品 | 描述 |

| 控制方法 | 后挡料、角度和行程的手动调整 |

| 驱动系统 | 通常是机械或液压 |

| 定位精度 | 低;依赖于操作员技能,重复性±1毫米 |

| 效率 | 速度慢;适合低频、非重复性任务 |

| 后挡料系统 | 无或基本机械止动;手动调节 |

| 用户技能水平 | 易于学习;适合入门级使用 |

| 维护 | 非常低;电子设备最少,机械维护简单 |

| 典型应用 | 原型设计、维修车间、简单支架制造 |

| 适合 | 独立车间、培训实验室、小型工厂 |

| 能源消耗 | 低至中等,取决于驱动器类型 |

2.2数控折弯机

配备基本自动化设备,非常适合标准生产需求

数控折弯机使用编码器和基础控制器来自动化控制Y轴(冲头)和X轴(后挡料)。这类折弯机精度适中,非常适合标准的重复性任务。

| 物品 | 描述 |

| 控制方法 | 基本数字控制(Y 和 X 轴),可选 R/Z 轴 |

| 驱动系统 | 液压或电液 |

| 定位精度 | 中等;重复性±0.2–0.5 毫米 |

| 效率 | 中到高;支持作业记忆和自动定位 |

| 后挡料系统 | 电动驱动,通常为 2 轴 (X + R) |

| 编程接口 | 带按钮菜单的数字显示;简单的逻辑 |

| 常见控制器品牌 | 埃斯顿 E21、E300、德莱姆 DA-41T |

| 典型应用 | 金属门、外壳、工具柜、五金零件 |

| 适合 | 一般制造、中批量生产车间 |

| 能源消耗 | 中等;按需提供摩托车 |

2.3CNC折弯机(计算机数控)

全自动实现高精度和复杂的折弯序列

数控折弯机采用多轴闭环伺服控制系统,确保精度和灵活性。该系统能够控制 6 个以上轴 (Y1/Y2/X/R/Z1/Z2),支持复杂的折弯顺序和高重复精度,是先进制造的理想选择。

| 物品 | 描述 |

| 控制方法 | 多轴 CNC 控制(6+轴) |

| 驱动系统 | 电动液压或电动 |

| 定位精度 | 高;重复性±0.01 毫米,角度精度±0.5° |

| 效率 | 高;支持离线编程、仿真、批量导入 |

| 后挡料系统 | 多轴伺服控制,完全同步 |

| 编程接口 | 图形界面(例如Delem DA-66T/69T、ESA S660),支持3D仿真 |

| 附加功能 | 实时补偿、角度修正、防碰撞 |

| 典型应用 | 精密零件、医疗器械、航空航天面板 |

| 适合 | 先进制造、自动化生产线、智能工厂 |

| 能源消耗 | 节能、按需用电 |

.jpg)

2.4控制系统比较表

| 特征 | 手动折弯机 | 数控折弯机 | 数控折弯机 | 全自动智能折弯机 |

| 控制原理 | 纯手动调节 | 基本数控 | 多轴闭环数控 | 传感器集成AI控制 |

| 自动化级别 | 无;完全手动 | 半自动 | 高度自动化 | 完全自动化,自学习 |

| 定位精度 | 低;依赖技能 | 中等(±0.2–0.5毫米) | 高(±0.01毫米) | 超高;实时误差调整 |

| 操作难度 | 简单;亲自动手 | 中等;基本的 CNC 知识 | 高级;需要熟练的编程 | 高;需要专门培训 |

| 典型用例 | 原型、修复工作 | 标准批量生产 | 复杂精密产品 | 智能制造、柔性生产线 |

| 应用 | 教育、小修小补、工作坊 | 家电面板、五金 | 航空航天、医疗、电梯面板 | 无人值守生产,工业4.0 |

| 维护 | 低;机械聚焦 | 中;控制器维护 | 高;CNC+伺服系统 | 高;复杂,需要专业支持 |

| 编程 | 没有任何 | 基于菜单的简单程序 | 导入 CAD 进行图形化编程 | AI编程、云优化 |

| 设备成本 | 低的 | 缓和 | 高的 | 非常高 |

3.0折弯机的结构类型:C 型框架、H 型框架和 3 点式

了解机架如何影响弯曲能力、精度和可扩展性

折弯机也按其 结构配置这直接影响刚度、负载能力、工作空间和机器占地面积。选择合适的结构有助于优化生产效率,满足您的应用需求。

3.1开架式折弯机(C 型框架设计)

结构紧凑,适用于轻型至中型弯曲

开架式折弯机采用可拆卸的C形框架,方便装卸工件。这种设计经济高效且易于维护,但刚性较低,适用于中小型部件和低吨位作业。

| 特征 | 规格 |

| 框架类型 | 一侧或两侧打开“C”形框架 |

| 刚性 | 中等;重载下可能变形 |

| 典型吨位 | 20–250吨 |

| 精确 | 中等;变形可能会影响准确性 |

| 适用工件 | 小型到中型零件;尺寸受框架开口限制 |

| 可见性和操作性 | 开放式通道改善了工具的更换和处理 |

| 安装空间 | 占地面积小;易于安装 |

| 维护 | 易于访问;暴露的组件简化了诊断 |

| 典型应用 | 钣金件、控制面板、暖通空调法兰、机柜板 |

| 适用用户 | 初创工厂、小批量生产线 |

3.2封闭式框架折弯机(龙门/H 型框架设计)

高刚性结构,适用于重载和精密应用

闭式折弯机采用全封闭龙门式框架(焊接或铸造),以实现最大强度和抗变形能力。非常适合高吨位、多轴折弯,并能在长时间生产中保持始终如一的精度。

| 特征 | 规格 |

| 框架类型 | 焊接或铸造龙门(H型框架)结构 |

| 刚性 | 非常高;适合连续重负荷使用 |

| 典型吨位 | 160–3000吨 |

| 精确 | 高;与补偿系统配合使用,保持一致的角度 |

| 适用工件 | 大型钢板、结构板 |

| 安装要求 | 需要更多的占地面积和地基支撑 |

| 可扩展性 | 支持多轴CNC、自动处理系统 |

| 维护 | 受保护的组件;需要定期维修 |

| 典型应用 | 桥梁构件、工程机械、压力容器 |

| 适用用户 | 重型制造车间、结构钢制造商 |

3.3串联折弯机(分体式框架/多机系统)

多台机器同步进行超长零件折弯

双机联动折弯机采用电子控制技术,可同步两台或多台相同的折弯机。专为高精度、均匀性折弯超长型材或超大尺寸结构件而设计。

| 特征 | 规格 |

| 框架类型 | 多台连接机器同步运行 |

| 同步 | 伺服/液压配合+电子控制 |

| 弯曲长度 | 6–16米(可定制更长) |

| 控制系统 | 统一先进的CNC(例如DA-69T多机同步) |

| 同步精度 | 高;实时补偿确保弯曲均匀 |

| 适用工件 | 集装箱面板、长支架、大型钢结构 |

| 安装 | 模块化运输,现场组装 |

| 典型应用 | 船体面板、铁路车体、风力发电塔分段、电力塔 |

| 适用用户 | 专业设备制造商、超长部件制造商 |

| 系统复杂性 | 高;需要专家设置和维护 |

3.4下动式折弯机

固定滑块设计;通过提升下梁进行弯曲

在这种设计中,冲头保持静止,工作台向上移动以进行折弯。这种设计以其紧凑性和精确的模具对准而闻名,是可重复精密成型的理想选择,尽管循环时间略长。

| 特征 | 规格 |

| 框架类型 | 固定滑枕,上移工作台 |

| 公共驱动 | 液压机+导向滑块机构 |

| 典型吨位 | 40–400吨 |

| 精确 | 高;出色的模具定心和对准度 |

| 周期 | 速度较慢但稳定 |

| 能见度 | 弯曲过程中顶部工具的视野极佳 |

| 模具更换 | 紧凑的空间;需要熟练的操作 |

| 典型应用 | 精密外壳、电气柜、实验室设备面板 |

| 适用用户 | 精密钣金车间、高端生产线 |

| 刚性 | 中到高,取决于床的结构 |

3.5结构形式对照表

| 特征 | 开放式框架(C型) | 封闭式框架(龙门式) | 串联(多机) | 底部移动 |

| 结构 | C型开放式框架 | 龙门式封闭框架 | 电同步多机 | 固定滑枕,移动工作台 |

| 刚性 | 中等;可能会变形 | 非常高;非常适合重载 | 强强联合 | 中到高 |

| 吨位范围 | 20–250吨 | 160–3000吨 | 长度超过6米,定制吨位 | 40–400吨 |

| 精确 | 缓和 | 高,有薪酬制度 | 高同步补偿 | 高度精确的对准 |

| 手术 | 轻松访问和使用工具 | 需要空间和地基 | 设置复杂,现场组装 | 卓越的过程可视性 |

| 工件类型 | 小型至中型零件 | 厚重的板材 | 超长结构件 | 精密面板部件 |

| 维护 | 简单;暴露组件 | 计划维护周期 | 需要专家服务 | 中等;空间布局紧凑 |

| 典型用途 | 小批量钣金 | 桥梁板、机械框架 | 集装箱、风塔 | 精密外壳、机柜 |

| 适合店铺 | 初创企业、小型作坊 | 大型制造商 | 专业长部件制造商 | 高精度生产 |

| 脚印 | 袖珍的 | 大型,底座沉重 | 灵活但占用空间 | 中等,节省空间 |

4.0折弯机购买指南:如何通过 5 个步骤选择合适的机器

4.1明确您的加工需求和材料特性

在选择机器之前,请明确评估:

- 材料类型(碳钢、不锈钢、铝等):每种材料具有不同的抗拉强度和回弹特性,影响弯曲力和模具选择。

- 板材厚度和长度:更厚、更长的板材需要更大的弯曲力和更高的床身刚度。

- 弯曲角度:复杂的角度或较小的半径需要高精度的设备。

- 生产场景:如果同时加工厚板和薄板,请选择大吨位和多轴的数控折弯机。

4.2确定所需吨位和弯曲长度

折弯力=材料厚度×折弯长度×材料抗拉强度/常数 (基于模具开口)

使用 在线弯曲力计算器 进行估算,并始终保留 20–30%安全裕度.

确保 机器长度 超出最大工件尺寸。

示例推荐:

| 工件类型 | 厚度 | 长度 | 建议参数 |

| 不锈钢 | 6毫米 | 3000毫米 | ≥160吨/3200毫米 |

| 铝+钢混合物 | 1.5–5毫米 | ≤1200毫米 | 80吨/2000毫米数控 |

4.3关注控制系统和自动化功能

控制器决定您的效率和成型精度。

推荐功能 包括:

- CNC控制器:程序存储、角度校正、自动参数设置

- 自动后挡料:提高可重复定位

- 偏转 赔偿 和 实时角度反馈

- 自动换刀(适合小批量、多品种生产)

- MES集成、远程监控、智能路径规划

4.4评估机器稳定性和售后支持

结构可靠性 对于长期精度至关重要:

- 高强度焊接框架

- 优化气缸布置

- 抗疲劳驾驶系统

维护因素:

- 轻松更换模具

- 快速获取消耗品(例如液压油、过滤器)

- 远程诊断和快速响应服务

售后支持: 选择知名品牌 本地服务网络, 技术培训, 和 备件库存 尽量降低运营风险。

4.5平衡运营成本与未来可扩展性

价格只是其中一部分。考虑一下:

- 能源效率,包括待机电源管理

- 耗材的耐用性和价格

- 系统可扩展性(机器人集成、自动送料等)

- 符合国际认证(CE、UL、ISO)

5.0如何为您的折弯机选择合适的轴数?

理解控制轴:性能和自动化的关键

控制轴的数量是衡量折弯机性能和自动化程度的关键因素,直接影响折弯机的加工精度、效率以及加工灵活性。

5.1▍单轴基本操作

入门级折弯机通常仅配备 一个控制轴 - Y轴,它控制冲头的垂直运动,将上模压入下模以完成弯曲。

例如, ALEKVS HPA-P液压车间折弯机 采用单轴系统,通过机身手动调节参数,适合基础、低复杂度的钣金加工。

5.2▍多轴高精度成型

现代的 数控折弯机 最多可配备 10个控制轴,实现高度精确、自动化和可重复的操作。

采取 ALEKVS HPB数控折弯机 例如。它支持多轴 CNC 控制系统,能够管理:

- 后挡料定位 (十, R, Z轴)

- 同步冲压运动(Y1/Y2轴)

- 加冕赔偿

- 上模倾斜等

这些特点显著提高了成型的一致性和整体生产力。

6.0如何选择合适的折弯机供应商?

可靠设备投资战略指南

选择值得信赖的折弯机供应商至关重要——不仅关系到设备质量和交货周期,也关系到长期服务、生产力和运营稳定性。以下六个维度构成了评估供应商能力的综合框架:

6.1经验和行业声誉

- 优先考虑供应商 多年经验 在制造折弯机方面。

- 审查他们的 过往项目案例、客户组合和行业特定的应用程序来衡量技术成熟度和产品稳定性。

- 评价 客户反馈, 合作伙伴认可, 和 出口业绩 作为品牌可信度的指标。

6.2定制和集成能力

- 供应商是否可以根据您的要求定制机器规格、可选模块或非标准结构?

- 他们提供 自动化集成解决方案,例如机器人装载/卸载或自动换刀装置?

- 是否有多个选项 工具, 后挡料系统, 和 控制单元 以适应各种生产布局和弯曲需求?

6.3售后服务和技术支持

- 供应商是否提供 快速响应的技术支持 通过电话、远程访问还是现场访问?

- 他们是否保持 充足的备件库存 尽量减少停机时间?

- 是 安装, 训练, 调试, 和 日常维护服务 假如?

📌 提示: 优先考虑具有 本地服务团队或全球分销网络.这确保了更快的支持和更高的维护效率。

6.4认证和质量保证

- 供应商应持有相关国际认证,例如 ISO 9001, CE, 或者 UL,表明符合质量标准。

- 检查供应商是否具有健全的 质量控制系统, 发货前检验流程, 和 可追溯的保修政策 到位。

6.5现场安装和操作员培训

选择提供 交钥匙服务,包括完整的安装、调试和培训支持。

培训计划应涵盖:

- 基本操作和安全协议

- 常见问题故障排除

- 日常维护和保养

- 软件使用及参数调整

6.6控制系统:智能制造的核心

- 用户友好的界面:触摸屏操作,多语言支持

- 高效的项目管理:快速访问折弯程序、自动角度补偿、智能防撞

- 系统兼容性: 能够融入 MES系统实现数字化生产管理

- 可定制参数:适应不同的材料和加工工作流程

📌 最后提示: 好的供应商不仅仅是设备制造商,而且是 长期合作伙伴 在您的生产成功中。不仅要评估他们目前提供的服务,还要评估他们如何更好地支持您不断变化的需求。

7.0购买折弯机时需要考虑的关键附加事项

确保安全性、稳定性和长期投资回报率

除了吨位和折弯长度等核心规格外,还有几个关键支持因素直接影响折弯机的安全性、可靠性和生命周期投资回报。这些因素包括安全特性、维护需求、安装空间和软件系统。

7.1安全措施:安全运营的基础

折弯机是重型机械,在高压下运行。适当的安全机制对于预防事故和伤害至关重要:

- 紧急停止系统:紧急情况下立即切断电源,以防止进一步的损坏或伤害。

- 保护装置:物理防护装置和光电传感器检测到异物并立即停止机器运行。

- 联锁机制:仅当所有安全部件正确接合时(例如,防护门打开时切断电源),机器才会启动。

- 防重复控制:防止因踏板误操作而导致意外的重复动作。

- 双手操作控制:需要双手同时按下启动按钮以避免意外启动。

- 维护锁定:防止维修期间意外启动。

- 清晰的安全标签和警告标志:标记危险区域,例如高压、高温或挤压点。

- 操作员安全培训:供应商应提供安全操作和应急处理方面的专业培训。

📌 推荐:始终选择具有全面安全配置的机器,以确保安全的生产环境。

7.2价格范围和投资建议

价格范围: 折弯机范围从 $5,000 (手动车型) $500,000+ (全自动 CNC 系统)。

性价比:

- 入门级模型适用于基本处理或初创企业。

- 高端机器效率更高、劳动力成本更低——是长期投资回报的理想选择。

总投资分析:除了初始成本外,还要考虑:

- 运营成本(电力、消耗品)

- 换刀频率和成本

- 每班次生产率提升

这些因素有助于估计 投资回收期 更准确地说。

7.3空间规划和安装要求

测量你的 可用车间空间 购买前。

允许:

- 机器占地面积

- 装卸区

- 机器周围的维修通道

查看 机器高度, 基础要求, 和 楼面承重能力 确保安装安全、稳定。

通过考虑这些额外的因素,您不仅可以选择适合您当前需求的折弯机,还可以为 安全、可扩展且经济高效的长期运行.

8.0购买折弯机的隐性成本

了解价格标签之外的总拥有成本 (TCO)

投资折弯机时,购买价格只是开始。为了做出真正经济实惠的决定,必须考虑以下因素 隐性成本 影响整体投资回报率、长期绩效和日常生产效率。

8.1运营和消耗品成本

操作员工资

熟练的操作员通常要求更高的工资,但他们通常能够做到:

- 更高的准确性

- 更少的错误

- 每班产量更高

投资人才可以降低总体废品率和返工成本。

液压油和工具磨损

- 液压油必须根据使用时间定期更换。

使用长寿命、高质量的油可以减少维修频率并延长系统寿命。 - 模具成本取决于材料质量(例如,硬化钢工具)和适当的工具-工件匹配。

选择正确的工具可以最大限度地减少磨损和更换频率。

能源消耗

节能折弯机有助于降低水电费。

然而,他们可能会牺牲速度或吨位。

平衡是关键—评估节能效果与生产吞吐量。

8.2停机成本

意外停机是 最昂贵的隐性成本 在制造业中。在闲置期间,操作员的工资继续发放,而生产率则降至零。

减少停机时间的方法:

- ✅ 向现有客户咨询可靠性和售后支持

- ✅ 确保及时提供 备件并选择具有良好组件声誉的品牌

- ✅ 审查制造商 维护计划和预防性维护计划

- ✅ 调查原产国和 制造质量标准

📌 例子:许多顶级折弯机制造商都位于欧洲,以以下特点而闻名:

- 熟练劳动力

- 强大的工业基础

- 合理的制造成本

- 创新设计文化

8.3计算每小时成本 (CPH)

比较类似规格的折弯机的一个实用方法是评估 每小时运营成本.

每小时成本 (CPH) =

(机器购买成本 + 年度操作员工资 + 年度维护成本)÷ 每年总运行小时数(包括计划停机时间)

同时使用 CPH 品牌声誉 做出明智的购买决定并避免虚假的经济。

通过了解这些隐性成本,买家可以超越标价,选择能够提供 真正的长期价值,而不仅仅是最初的负担能力。

参考

www.pressandshear.com/brake-press-machines-guide/

guide.directindustry.com/choosing-the-right-press-brake/

www.southernfabsales.com/blog/5-things-you-need-to-know-when-buying-a-press-brake