- 1.0了解您的应用需求:线圈设备选择的第一步

- 2.0寻求专家建议并与供应商密切合作

- 3.0避免通用线圈生产线的陷阱

- 4.0将卷材处理视为一个系统,而不是孤立的部分

- 5.0选择合适的装载和穿线设备,优先考虑生产力

- 6.0从供应商处收集全面的数据和文档

- 7.0利用可用的工具和资源

- 8.0安装最佳实践:空间、对齐和安全安装

- 9.0提高线圈装载和穿线效率

- 10.0循环控制和自由循环管理

- 11.0喂食准备:了解饲料类型并选择合适的喂食器

- 12.0利用空气和双辊进料提高进料性能

- 13.0解决滑点和库存标记问题

- 14.0防止进料过程中材料弯曲和下垂

- 15.0在不牺牲精度的情况下最大限度地提高进给速度

- 16.0与线圈处理相关的支持操作

- 17.0保护卷材免受损坏和变形

- 18.0维护和设置:长期线圈生产线性能的关键

- 19.0结论:高效卷材处理,提高生产效率

介绍

在现代金属冲压和制造过程中,正确的卷料处理对于实现高生产率和保持稳定的零件质量至关重要。无论您是首次安装卷料设备,还是扩展生产线,了解如何选择、安装和操作卷料处理机械(包括三合一开卷机、矫直机和送料系统)都至关重要。

1.0了解您的应用需求:线圈设备选择的第一步

在询价或做出采购决定之前,请仔细研究您的卷材处理生产线需要满足的规格要求。预测所有作业和材料需求:

- 线圈重量、外径 (OD) 和内径 (ID)

- 材料宽度和厚度

- 送料长度和线速度

- 每分钟冲程数和进给精度要求

- 材料类型和任何不寻常的特性(高抗拉强度、光滑表面、标记敏感性)

请提前告知您的设备供应商这些因素。大多数卷材处理设备是基于低碳钢进行评级的,因此可能需要针对不同机械性能的材料进行调整。

2.0寻求专家建议并与供应商密切合作

借鉴处理过类似卷材处理应用的专家的经验。金属冲压专业人士经常分享处理棘手材料或特殊工况的实用技巧和解决方案。您的材料供应商可以就常见材料特性和推荐的处理方法提供宝贵的见解。

强烈建议邀请卷材设备制造商的代表参观您的工厂。现场考察可以帮助他们评估您的生产需求、可用空间和公用设施,从而根据您的具体需求提供定制的设备建议。

3.0避免通用线圈生产线的陷阱

试图购买一条涵盖所有可能冲压工序的单卷生产线往往适得其反。虽然有这样的设备,但往往存在以下问题:

- 比预期贵得多

- 对于大多数应用程序来说效率较低

- 维护和操作更加复杂

相反,可以考虑投资两三条针对特定任务的简易卷板生产线。这些生产线通常比一条功能齐全的生产线成本更低,并且在规定范围内效率更高。

4.0将卷材处理视为一个系统,而不是孤立的部分

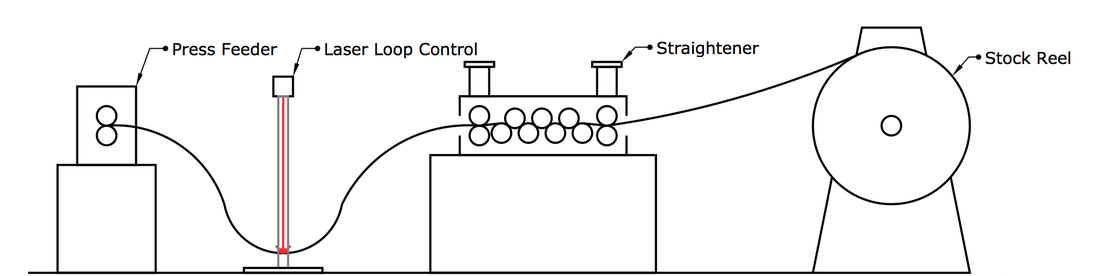

选择卷材处理设备作为协调系统——通常通过 三合一开卷机、矫直机和送料机—比零碎组装提供更好的同步性和可靠性。

从不同的供应商处购买库存卷轴、矫直机和送料机等组件,虽然可以节省初始成本,但可能会导致运行过程中代价高昂的同步问题。单一来源协调系统可确保:

- 更好的集成和性能

- 维护和故障排除的单点责任

- 生产运行更顺畅,停机时间更少

5.0选择合适的装载和穿线设备,优先考虑生产力

选择卷料处理设备的目标是提高产量——每小时生产更多部件。选择能够最大限度延长运行时间并最大限度减少卷料更换的设备至关重要。例如:

- 如果需要每 15 分钟更换一次线圈,并花费另外 15 分钟重新装载和穿线,那么以每分钟 200 次的速度运行 12 英寸的零件是毫无意义的。

- 投资高效的线圈装载系统,例如 双轴卷筒 或卷材车可大幅减少停机时间。

6.0从供应商处收集全面的数据和文档

购买前,请从设备供应商处获取详尽的说明书和文档。基本信息包括:

- 设备尺寸和空间要求

- 详细系统布局图

- 线圈重量和长度容量规格

- 进料速度和材料处理能力

这些细节可以帮助您设定切合实际的期望并有效地规划工厂布局,减少安装后的意外。

7.0利用可用的工具和资源

许多材料和设备供应商提供免费工具来帮助进行线圈处理规划,包括:

- 线圈重量和长度计算器

- 自由循环引导,实现适当的松弛积累

- 公制和库存量规转换器

让车间主管、设置人员、工程和采购团队可以使用这些工具,以提高沟通和设置准确性。

8.0安装最佳实践:空间、对齐和安全安装

一旦选择了卷材处理设备,仔细的安装对于长期成功至关重要:

- 为材料的自由循环提供足够的空间: 垂直环路中适当的松弛累积对于同步开卷、矫直和送料至关重要。空间过小或过大都会导致操作问题。

- 留出设备调整和维护的空间: 拥挤的环境会带来安全隐患,并降低及时提供服务的能力。

- 精确对准设备: 错位会导致材料堵塞、过度磨损和报废。自动卷料设备无法像手动送料操作员那样补偿错位。

- 将设备牢固地固定在地板上或按压: 不安全的机器会带来安全风险,并导致运行过程中错位,从而增加停机时间和废品率。即使是偶尔在压力机之间移动的设备,也应该使用滞后螺栓,以加快重新定位和对准速度。

安装板、槽铁轨道和螺纹拉杆有助于保持多个线圈线组件之间的对齐和位置完整性。

9.0提高线圈装载和穿线效率

考虑以下几点可以加快线圈装载和穿线速度,这是保持高生产率的两个关键因素:

- 安装 双轴卷筒如果空间允许的话。这样可以在送入另一个线圈的同时装载新的线圈,从而减少停机时间。

- 如果双卷轴不可行,请考虑 卷材装载车和轨道用于预定位线圈以便快速装载。

- 实施线圈存储架以使多个线圈随时可供连续操作。

- 使用配备有卷材专用托盘装置或心轴的卷材装载钩和牵引电机等工具来更新卷材装载设施,以实现更安全、更快速的处理。

- 培训人员在卷绕前使用起重设备将线圈固定在卷筒中心。动力卷绕机可减少手动操作,并减少卷绕机构的磨损。

- 在库存卷轴上使用压紧臂来控制弹性材料,防止卷材在送料过程中松动。带有压紧臂的支架是处理易损或弹性卷材的替代方案,可以均匀分布卷材重量。

10.0循环控制和自由循环管理

适当的松弛积累和环路控制经常被误解,但对于平稳的线圈进给至关重要:

- 自由环中的松弛量垂直累积,而非水平累积。水平环过长会减少可用的松弛量。

- 对于较长的进料长度,可以挖一个环形坑来增加垂直落差,或者可以提高库存线高度来改善松弛管理。

- 在高速运行中,物料弹跳和振动会导致错误的回路控制信号,影响送料精度。解决方案包括:配重块、弹簧减震器、覆盖在回路上的挡泥板以及磁化输送机支架。

- 具有爬行速度模式的变速驱动器通过消除导致材料停止痕迹的走走停停运动来改善回路控制。

- 回路控制装置可以使用骑手臂、电眼或低压探头来检测回路极限,并使用连接到压力机控制器的最小回路关闭装置来防止材料绷紧损坏。

11.0喂食准备:了解饲料类型并选择合适的喂食器

在建立了适当的卷材送料松弛度和环路控制之后,注意力将转移到送料过程本身,其精度和速度直接影响零件质量和产量。卷材生产线中常用的送料机主要有两种:

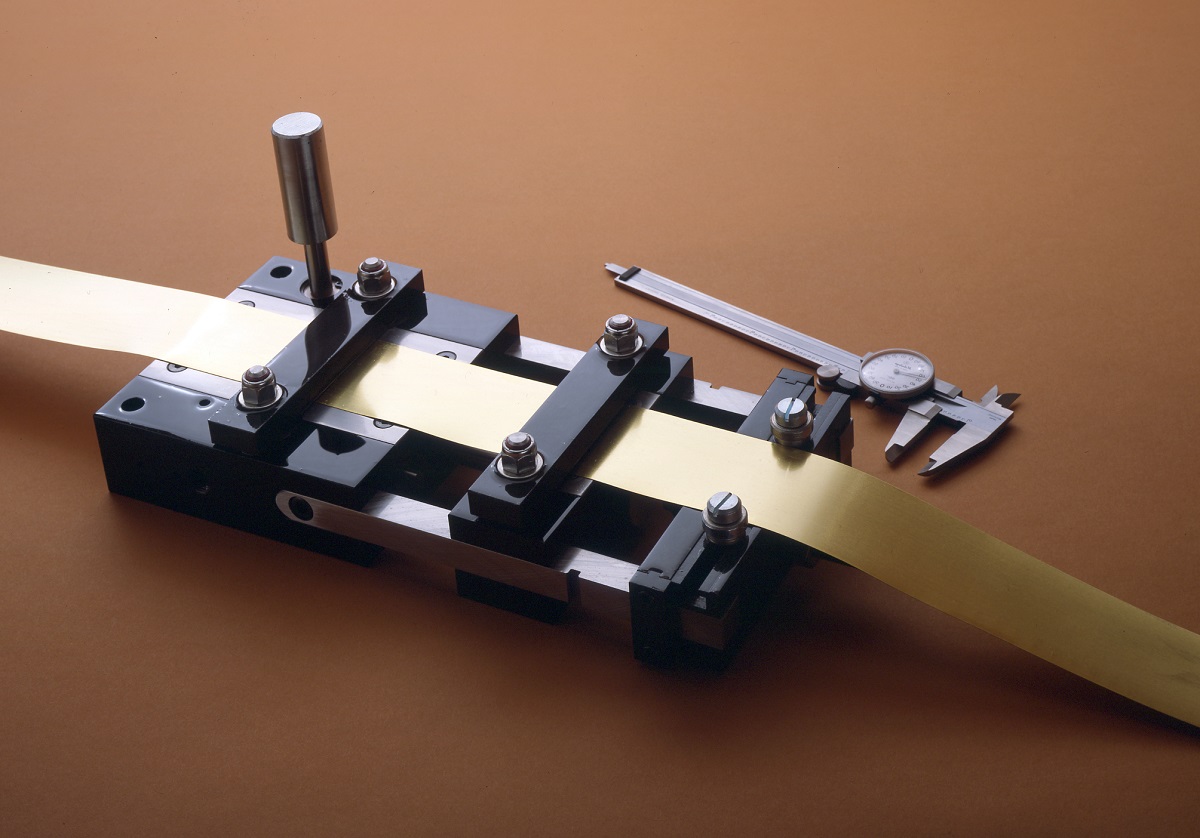

- 滑动式进给: 滑动送料的特点是速度较慢但定位精度较高,可以采用机械驱动(通常由压力机驱动),也可以采用气动、液压或电动驱动。其较低的送料速度使其成为精细或高精度冲压操作的理想选择。

- 卷式送料: 滚轮送料机通常设计用于高速生产,可连续或增量地抓取并送入材料。滚轮送料机也可以采用机械式或电动式。与抓取式送料机相比,滚轮送料机在材料上留下的痕迹通常更少,维护成本也相对较低,因此非常适合长时间生产。

许多现代卷材生产线采用集成的三合一开卷机、矫直机和送料机装置,可以根据生产需要精细调整送料速度和精度。

12.0利用空气和双辊进料提高进料性能

空气供给 由于能够安装在各种压力机位置(侧面、正面或背面),且成本相对较低,因此用途广泛,在短版印刷和加工车间环境中广受欢迎。然而,它们的行程速度受气缸尺寸限制,这会限制较短进给长度下的最大进给速率。制造商通常建议在气缸内添加阻尼块,以减少短进给时的未使用容积,从而在不干扰气流或磨损部件的情况下提高速度潜力。

双辊送料 通过将材料推入模具并将其拉出,提供先进的功能,使条带材料能够完全送入模具。它们还能对薄材料施加张力,使条带在冲压过程中保持平直。这对于易于下垂或弯曲的较宽或较柔韧的原材料尤为重要。

13.0解决滑点和库存标记问题

送料过程中打滑是一个常见问题,尤其是在处理光滑或预润滑的钢材(例如镀锌钢材)时。为了解决这个问题:

- 润滑库存 后 喂食 以防止进料辊受到污染并确保适当的牵引力。

- 对于预润滑材料,喷砂进料辊通常可以提高抓地力而不会损坏材料。

- 哑光镀铬进料辊经过喷丸和镀铬处理,具有增强的牵引力和耐磨性,并可根据应用提供不同的粗糙度等级。

- 滚花送料辊可提供额外的抓地力,但可能会留下痕迹;避免在对表面质量要求严格的表面上使用它们。

14.0防止进料过程中材料弯曲和下垂

当送入模具切断的原料时,双卷 喂食器 不能用于拉动材料。在这些情况下,防止薄材料屈曲需要:

- 复杂的引导系统将材料夹在中间或使其穿过槽轨。

- 进给速度刚好够快,以保持在压力机行程之前;进给速度过快会导致材料堆积和弯曲,从而降低精度。

宽幅材料容易在进料器和模具之间或夹爪外部下垂,可以用 滚筒输送机部分,通常称为“啤酒辊”,以保持正确的定位和进给精度。

15.0在不牺牲精度的情况下最大限度地提高进给速度

许多操作员都希望提高每分钟的冲压行程数,尤其是在使用空气进料的情况下。虽然空气进料速度受气缸容积限制,但诸如在气缸内添加位移块之类的改造可以显著提高短进料长度下的速度潜力。这些改造应咨询工厂,以确保不干扰端口或填料,并保持部件的使用寿命。

16.0与线圈处理相关的支持操作

几个密切相关的操作可提高卷料送料线的效率和质量:

- 边缘调节: 由于卷材的切口边缘通常会成为成品零件的可见边缘,因此在开卷/矫直期间或之后立即进行边缘修整可以减少昂贵的二次去毛刺操作的需要。

- 零件矫直: 一些冲压件从模具中出来时可能不平整。零件矫直机可以快速、一致地修复这些零件,从而提高整体产量并减少人工劳动。

- 废料处理: 高效清除和处理废料,尤其是大块或连续废料,可防止生产速度下降。电动废料切碎机或曲轴驱动装置可减轻模具负荷,并可在压力机之间移动,从而提高灵活性。使用反向环路控制装置将废料卷绕到卷轴上,也有助于废料处理。

17.0保护卷材免受损坏和变形

保持卷料的完整性至关重要,因为卷料损坏或变形会增加废品率并导致送料问题。请考虑以下保护措施:

- 使用 级联式支撑 在矫直机出口和送料机入口处,防止材料因重量而下垂和再次变形。支撑可以是金属板,也可以是半径至少为金属厚度360倍的惰辊。

- 在地板和墙壁上铺设货物可能接触的地方 室内外地毯 起到缓冲和保护材料免受损坏的作用。

- 避免因重量或弹跳效应而导致材料变形的骑行臂。相反,使用 低压 探针 或者 电眼 用于非接触式回路控制。电眼应倾斜安装或使用独立的源-接收器对,以避免反射材料发出错误信号。

- 利用 聚氨酯涂层卷 处理超敏感材料时,应使用矫直机和送料机。保持这些卷筒的清洁,以防止异物嵌入和过度压痕。

- 光滑的镀铬卷表面具有出色的耐磨性,可防止碎片造成的损坏,但如果优先考虑的话,它们可能会降低牵引力。

18.0维护和设置:长期线圈生产线性能的关键

维护良好的卷材处理系统能够可靠运行,并产生一致的结果。关键建议:

- 强调对安装和维护人员进行有关使用手册和标准操作程序的全面培训。

- 立即纠正错误的技术以避免连锁问题。

- 大多数设备调整都是 压力调整;始终将压力设置为完成任务所需的最低值,仅在必要时逐渐增加。过度调节会缩短设备寿命。

- 鼓励持续进行视听检查。就像留意车辆声音的细微变化一样,操作员和主管应留意异常噪音、振动或视觉提示,在问题恶化之前就发现潜在问题。

- 边缘导轨设计为导轨,而不是障碍物;反复超限表示存在对准问题,应及时纠正,以避免弯曲、扇贝或设备损坏。

19.0结论:高效卷材处理,提高生产效率

高效的卷材处理依赖于选择合适的设备、正确的安装和定期维护。使用 三合一开卷机、矫直机和送料系统 确保更好的同步、更少的停机时间和更顺畅的生产。

专注于特定应用的设备、精确的环路控制和合理的对中,以提高送料精度并减少废品。投资高效的卷料装载、保护措施和日常维护,以保持生产稳定且经济高效。

通过正确的设置和训练有素的操作员,线圈处理系统可以显著提高生产率、改善零件质量并延长设备寿命。