介绍:

弯管是建筑、汽车、航空航天、化工等行业中数量庞大、种类繁多的关键零部件,从材料和结构两个角度满足了日益增长的产品轻量化、高强度化需求。

然而,在弯曲过程中可能会出现应力和变形问题,影响管道的性能,并可能导致结构问题和其他问题。

本文旨在解决与不锈钢弯管的应力和变形相关的问题和答案。

1.0弯管应力与变形的原因

1.1加工过程中产生的应力

冷却速率: 在弯曲过程中,冷却速度不均匀会导致管材内部温度差异,从而导致不同区域的机械性能差异,并产生热应力。当不同区域之间的冷却速度存在显著差异时,拉伸或 压应力 应力分布不均匀会在高温和低温区域形成。这种不均匀的应力分布会导致局部变形或残余应力积累,从而影响管材的质量。

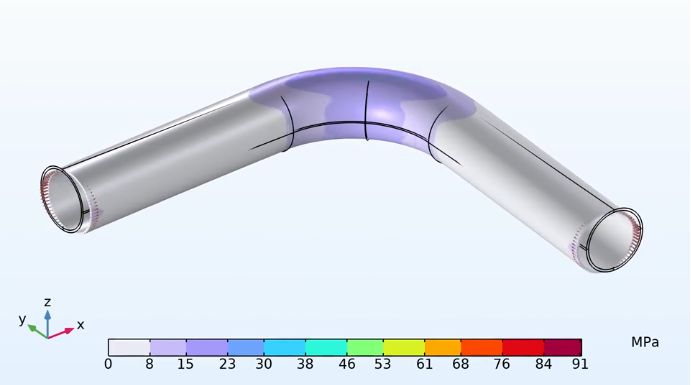

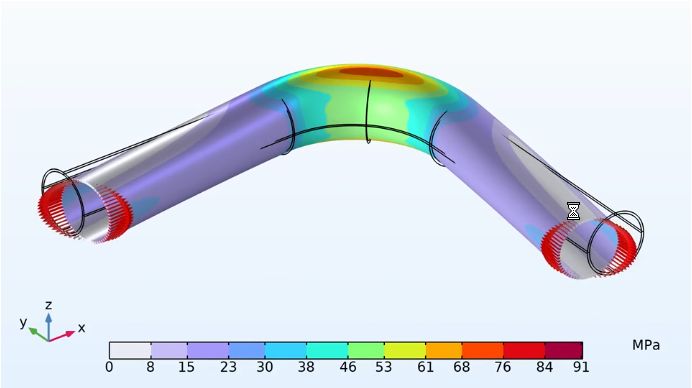

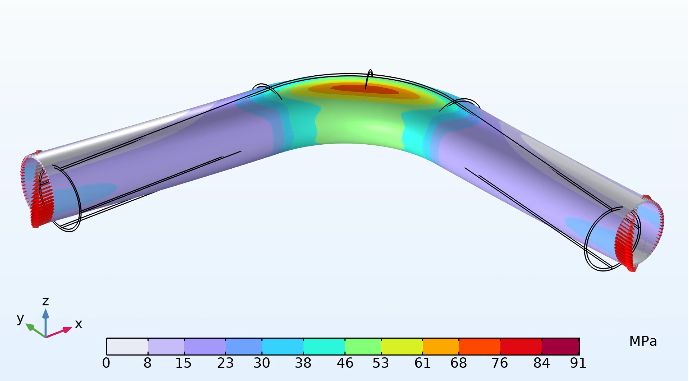

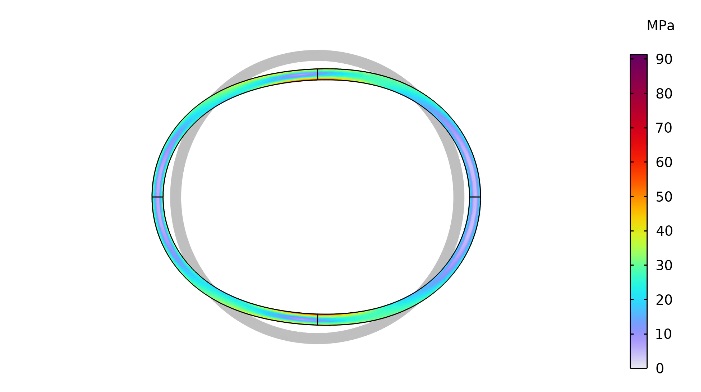

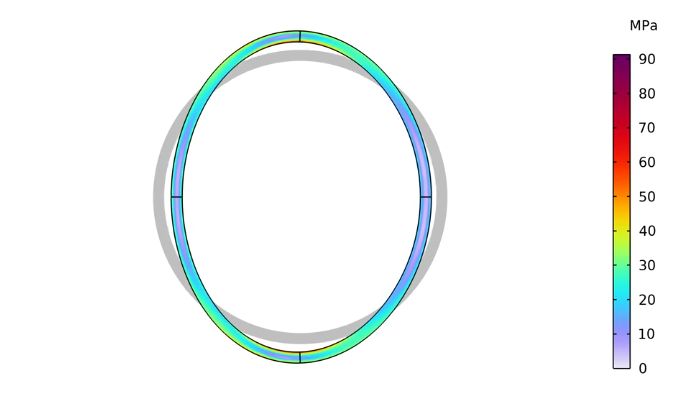

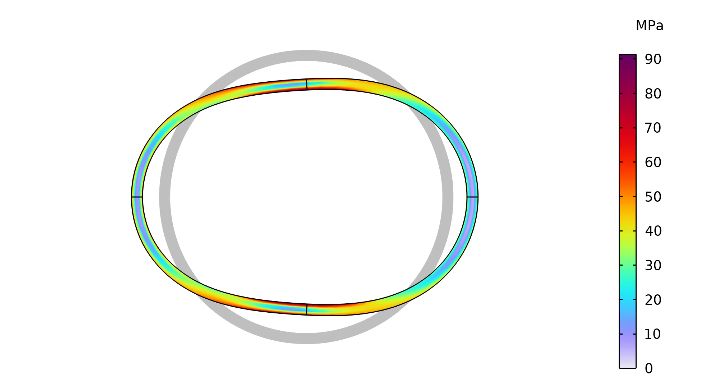

折弯工艺: 不锈钢管在弯曲过程中,外侧产生拉应力,内侧产生压应力,不同部位应力分布不均匀,会导致弯曲过程中产生椭圆化、起皱等变形。

处理不当: 使用不合适的模具或折弯机、不当的 CNC 设置、过快的加工速度或润滑不良都会导致管内局部应力集中和不可逆的变形。

1.2材料特性的影响

内部应力: 特别是冷轧金属材料,在弯曲过程中材料内部的应力可能会释放出来,造成弯曲或翘曲,从而影响管材形状的精度。

高硬度和 冷作硬化: 不锈钢的高硬度会导致弯曲过程中产生冷加工硬化,使材料表面的硬度在拉伸应力下增加,使其变得更脆。

弹性和塑性: 不锈钢在弯曲过程中往往会出现明显的回弹,导致管材的最终形状与设计要求出现偏差。

1.3设备设置不当

折弯模具选择不合适: 为弯管机选择尺寸、曲率半径或材料不正确的模具会影响管的应力分布和变形。

弯曲速度控制不正确: 折弯机编程错误或没有根据不同材料设定折弯速度,可能会导致材料受力不均匀,特别是在折弯的初始阶段和最终阶段,导致局部过度变形或形状扭曲。

2.0弯管应力与变形的检测方法

2.1视觉检查和测量工具

目视检查: 使用肉眼或放大镜检查管表面是否有裂纹、划痕、凹痕或其他缺陷。

卡尺和千分尺: 测量外径、内径和壁厚以检查尺寸精度,并评估管的圆度、直径和弯曲半径以确保它们符合设计要求。

2.2参考样品测试

将管子与标准样品进行比较,确定其是否符合设计要求。

2.3公差标准测试

根据公差标准测试管子的弯曲半径、角度、尺寸和形状。

2.4高精度无损检测

3.0解决方案:解决应力和变形问题的有效方法

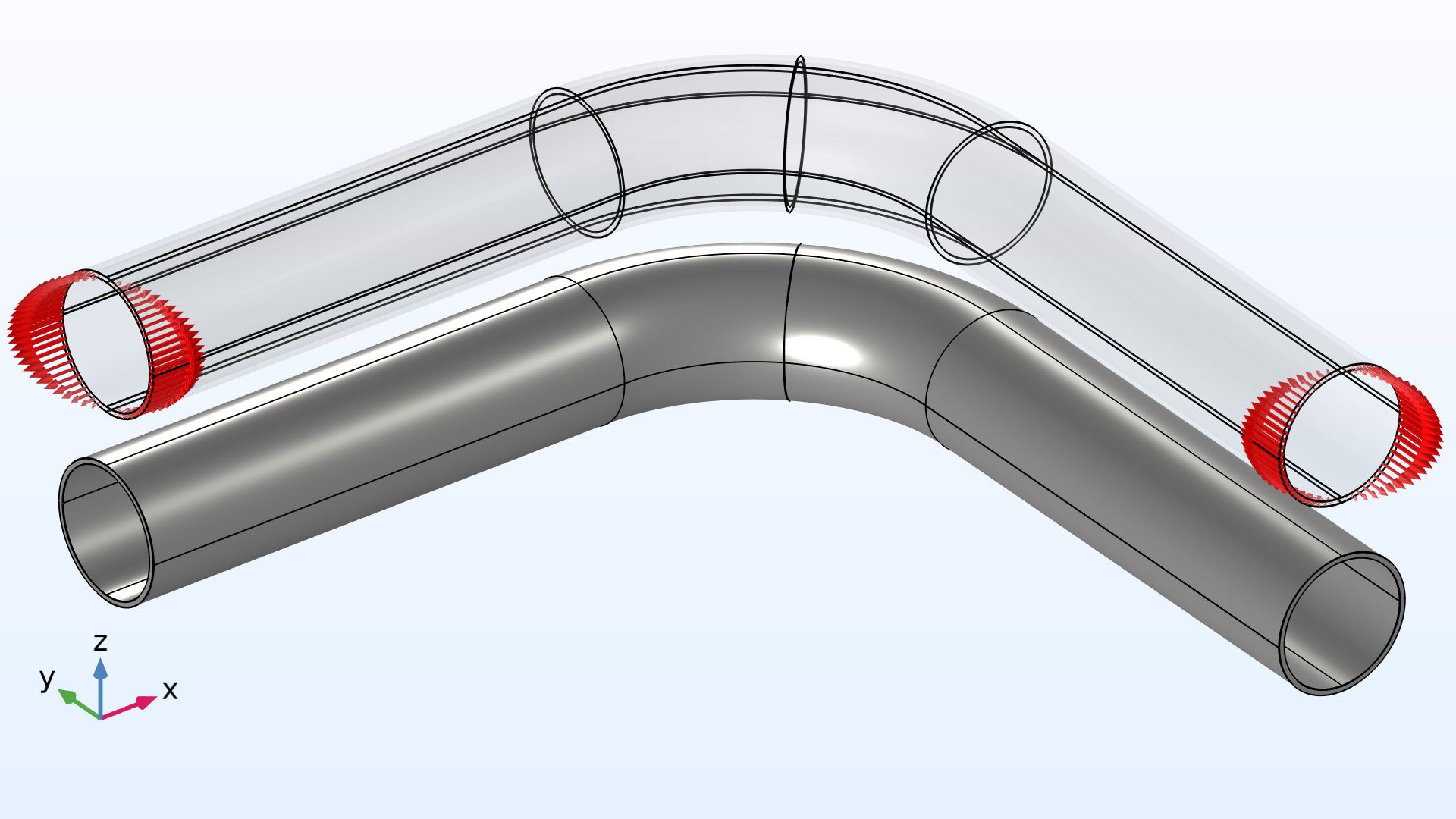

3.1优化弯曲半径

弯曲半径:根据管材的壁厚和材料特性选择合适的弯曲半径。半径过小会导致管材外侧过度拉伸,内侧过度压缩,从而导致变形。

遵循“最小弯曲半径”原则:最小弯曲半径通常为管径的3-5倍,以减少应力集中。

3.2控制弯曲速度

折弯速度:折弯速度过快会导致应力分布不均匀,造成局部变形和回弹。反之,速度过慢则可能引发冷作硬化。现代 弯管机 采用 CNC 控制系统可以进行编程来处理不同材料的弯曲速度。

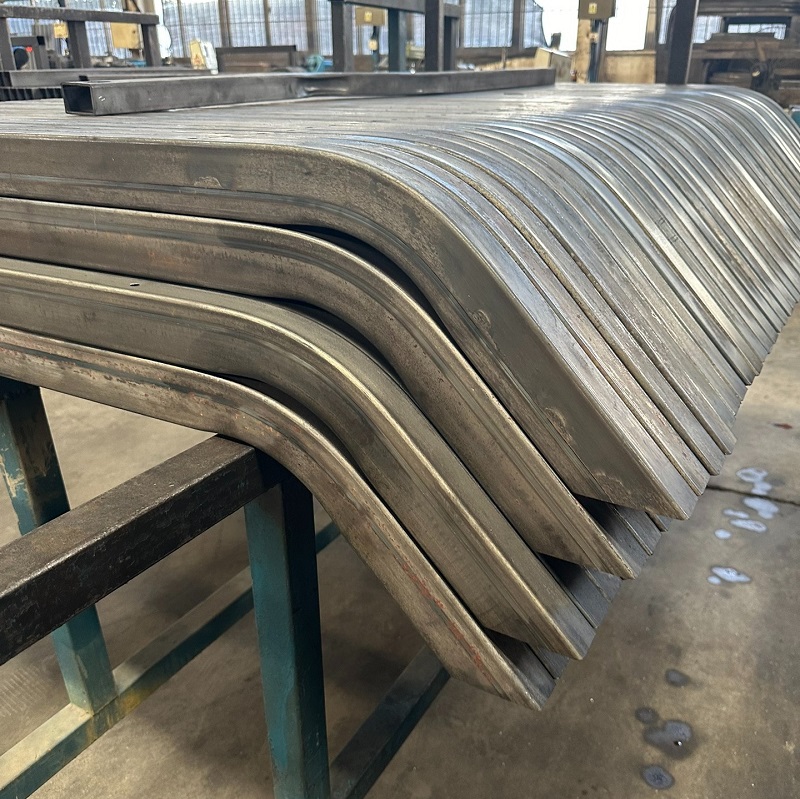

3.3采用多道折弯工艺

多步折弯:进行多步折弯可有效减少每次折弯的应力,从而减少回弹和变形。

3.4定制折弯机模具

根据管材规格选择合适的弯管模具,其曲率半径和尺寸合适,并定期维护模具,以确保表面光滑,减少弯管过程中对管材的损坏。

4.0关于弯管应力与变形的常见问题及解答

金属弯管中会产生哪些类型的应力?

拉伸应力(外侧)、压缩应力(内侧)和剪切应力。

最小弯曲半径和应力之间有什么关系?

半径越小,应力就越大,可能会导致原始材料特性失效。

弯曲过程中为什么会产生残余应力?

残余应力的产生是因为弯曲过程中内部应力尚未完全释放。

如何减少折弯时的变形?

使用适当的弯曲工具和数控弯曲机来管理半径,避免过度拉伸或压缩。

什么是反弹现象?

回弹是指材料弯曲后部分恢复到其原始形状,从而造成偏差。

参考

- 管道弯头中有趣的应力 https://www.comsol.com/blogs/the-intriguing-stresses-in-pipe-bends

- 管道部件弯矩载荷的应力强度因子和应力指标的背景 https://www.osti.gov/biblio/841246

- 金属管道部件的应力强化系数(i 系数)、柔度系数(k 系数)及其确定方法 B31J – 2017 https://www.asme.org/codes-standards/find-codes-standards/b31j-stress-intensification-factors-flexibility-factors-determination-metallic-piping-components/2017/pdf