钢球是现代工业中最重要的部件之一。虽然体积小,但它们在各种机械系统中,对于实现平稳、精确的旋转运动至关重要。从汽车变速箱到航空航天仪器,精密钢球随处可见。

1.0为什么钢球如此重要?

钢球是滚珠轴承中的滚动体,广泛应用于:

- 工业和汽车轴承

- 要求极高可靠性的航空航天部件

- 电动机和电动工具

- 阀门和流量控制系统

- 高精度测量设备

- 电子产品、医疗设备等

它们的作用简单但至关重要:减少摩擦、分配负载并保持旋转部件之间的精确对准。

2.0钢球制造所用的材料

制造过程始于精心挑选材料。材料的选择取决于最终用途的要求。

2.1常见材料包括:

- 铬钢(AISI 52100)– 优异的硬度和耐磨性。

- 不锈钢(例如 AISI 440C、316、420)– 用于腐蚀性或易受潮的环境。

- 碳钢– 经济实惠,适用于非关键应用。

- 特殊合金– 适用于磁性、高温或特殊应用。=

钢材以棒材或线材形式存在,在加工前要经过彻底的化学成分和机械性能测试。

3.0钢球制造过程

3.1步骤1:切割钢块

钢丝被切成小段,称为 蛞蝓每个球体都比最终的球体略大。这确保了后续步骤中有足够的材料用于塑形和去除毛边。

3.2第二步:制作生球

根据所需的尺寸、材料和精度,钢球可采用两种主要方法成型: 冷镦 和 热成型.

冷镦(冷成型)

在冷镦工艺中,钢坯在两个半球形模具之间被压成毛坯球体(称为生球),压力高达20吨。在此阶段,钢材处于软态和退火状态,更容易变形且不会开裂。

冷镦不仅能将钢材制成球形,还能细化内部晶粒结构,提高钢材的强度和尺寸稳定性。冷镦工艺广泛用于生产轴承、汽车零部件和精密仪器等对尺寸一致性和表面质量要求严格的高精度钢球。

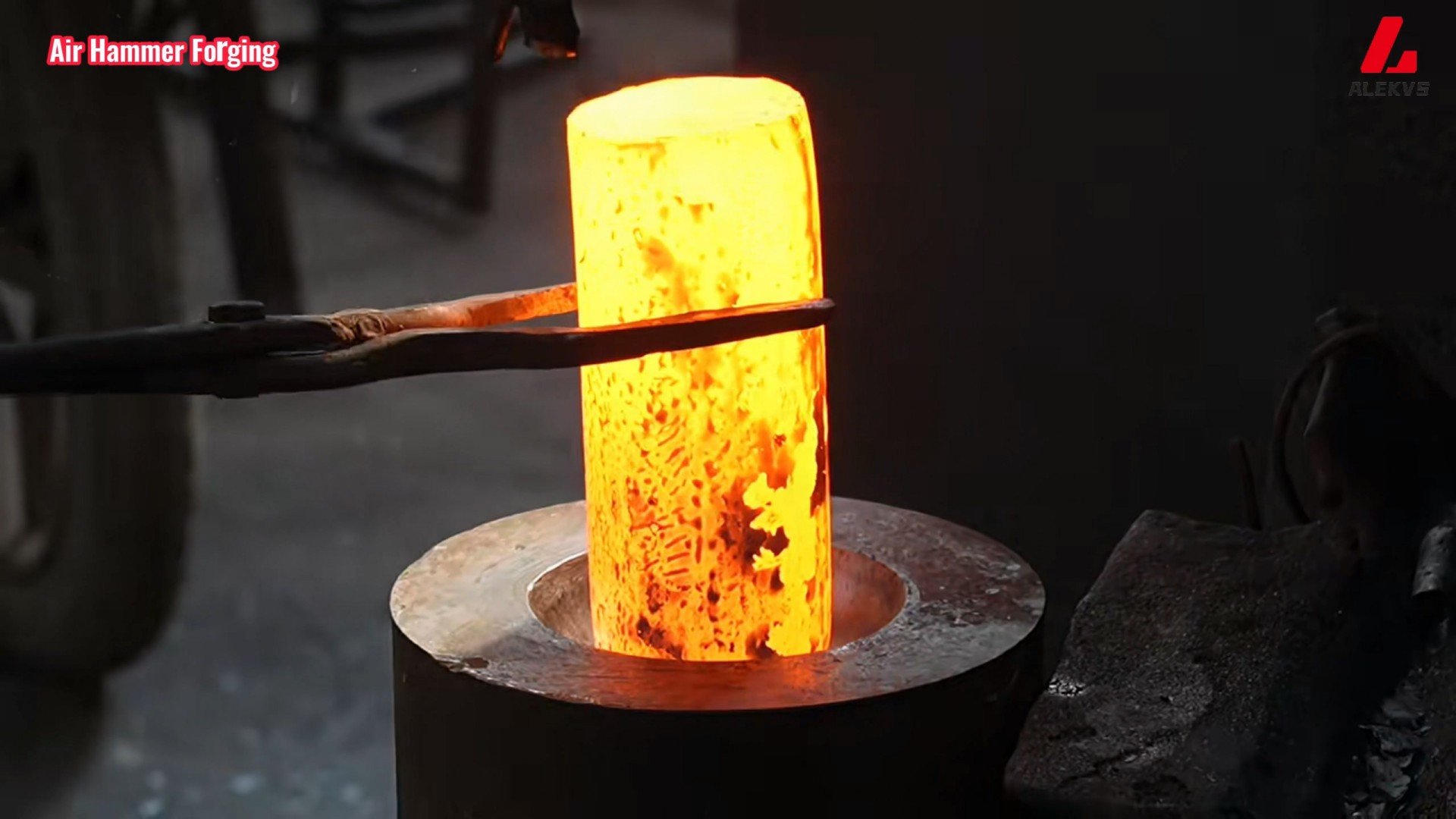

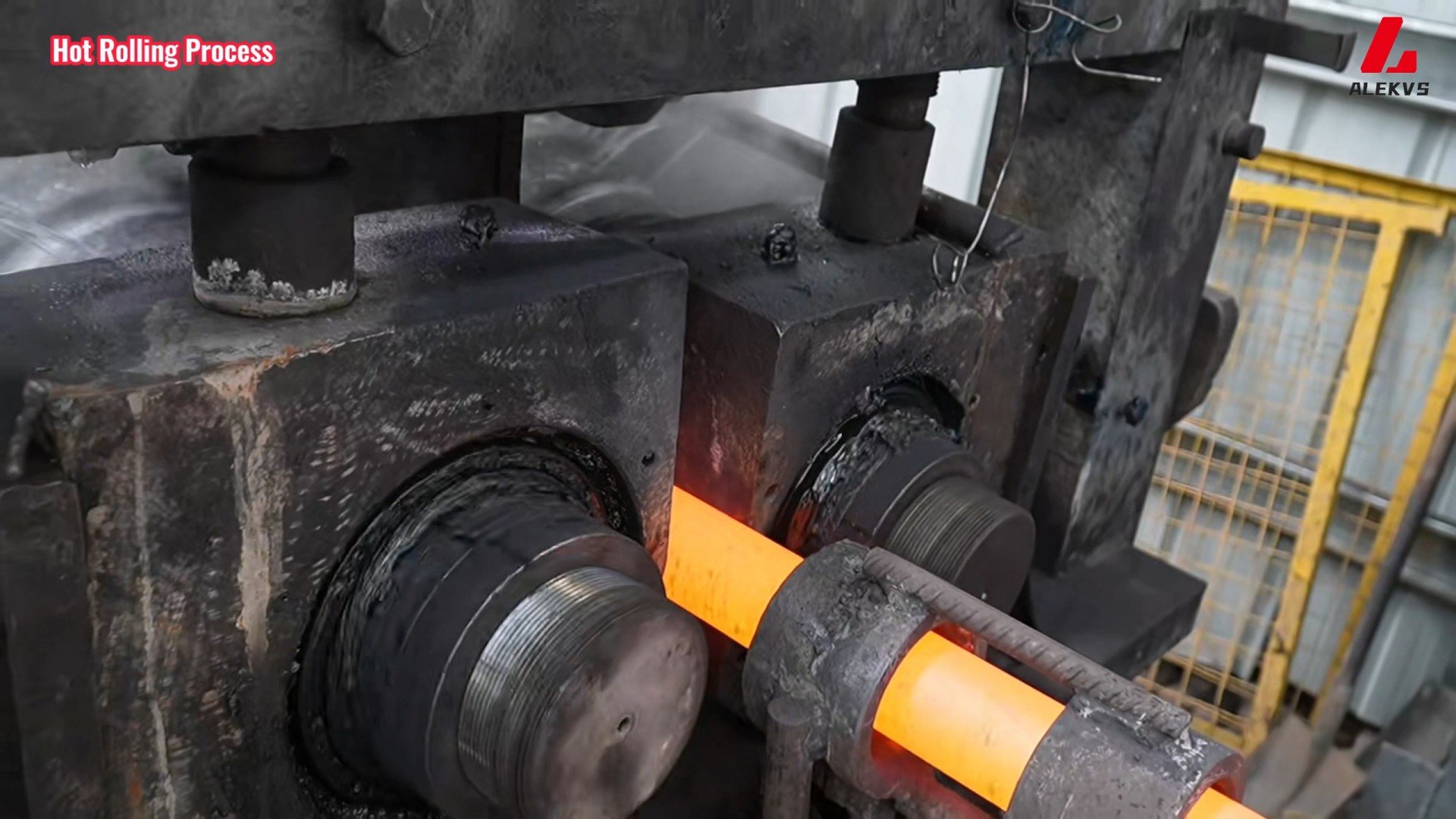

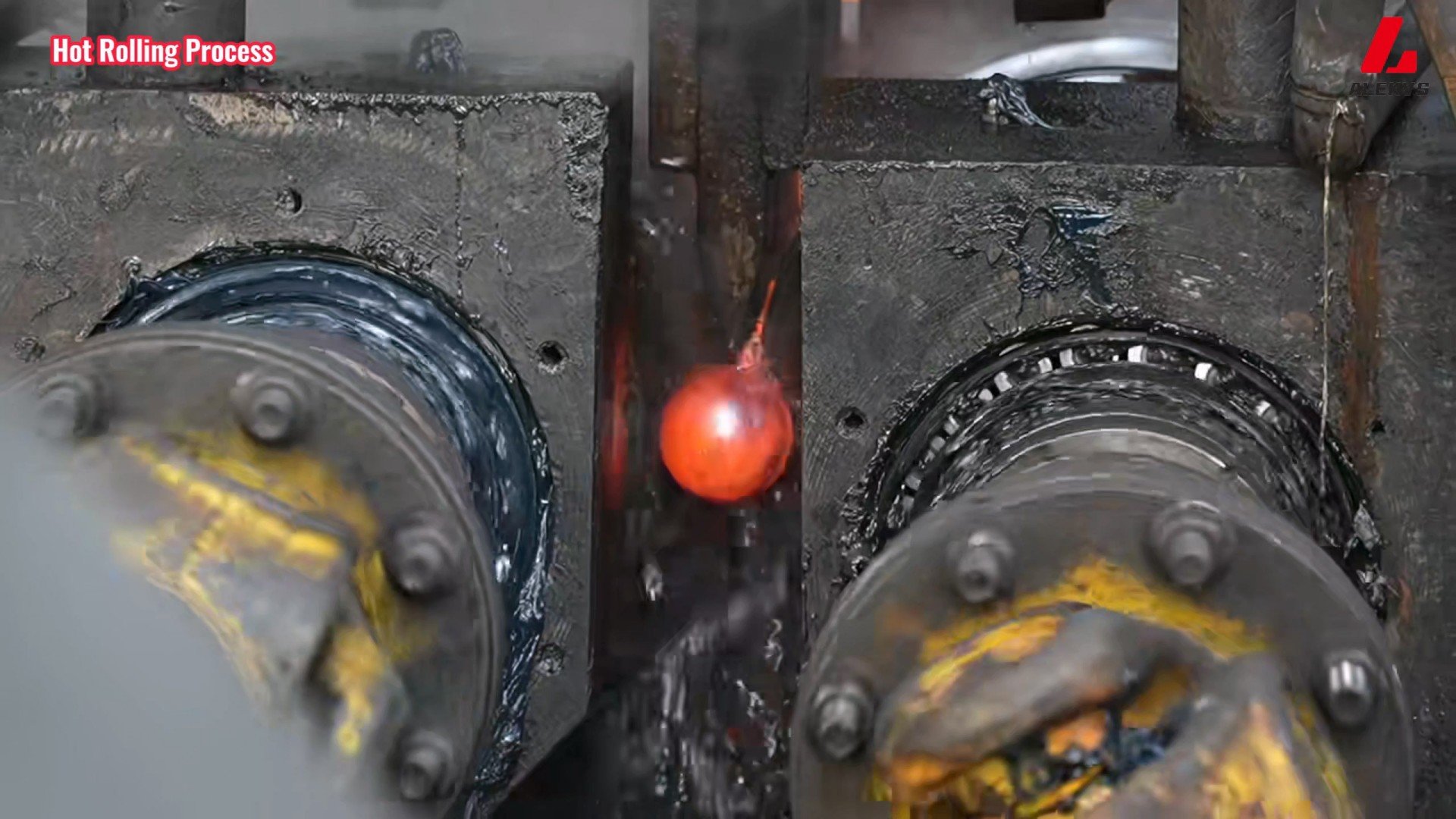

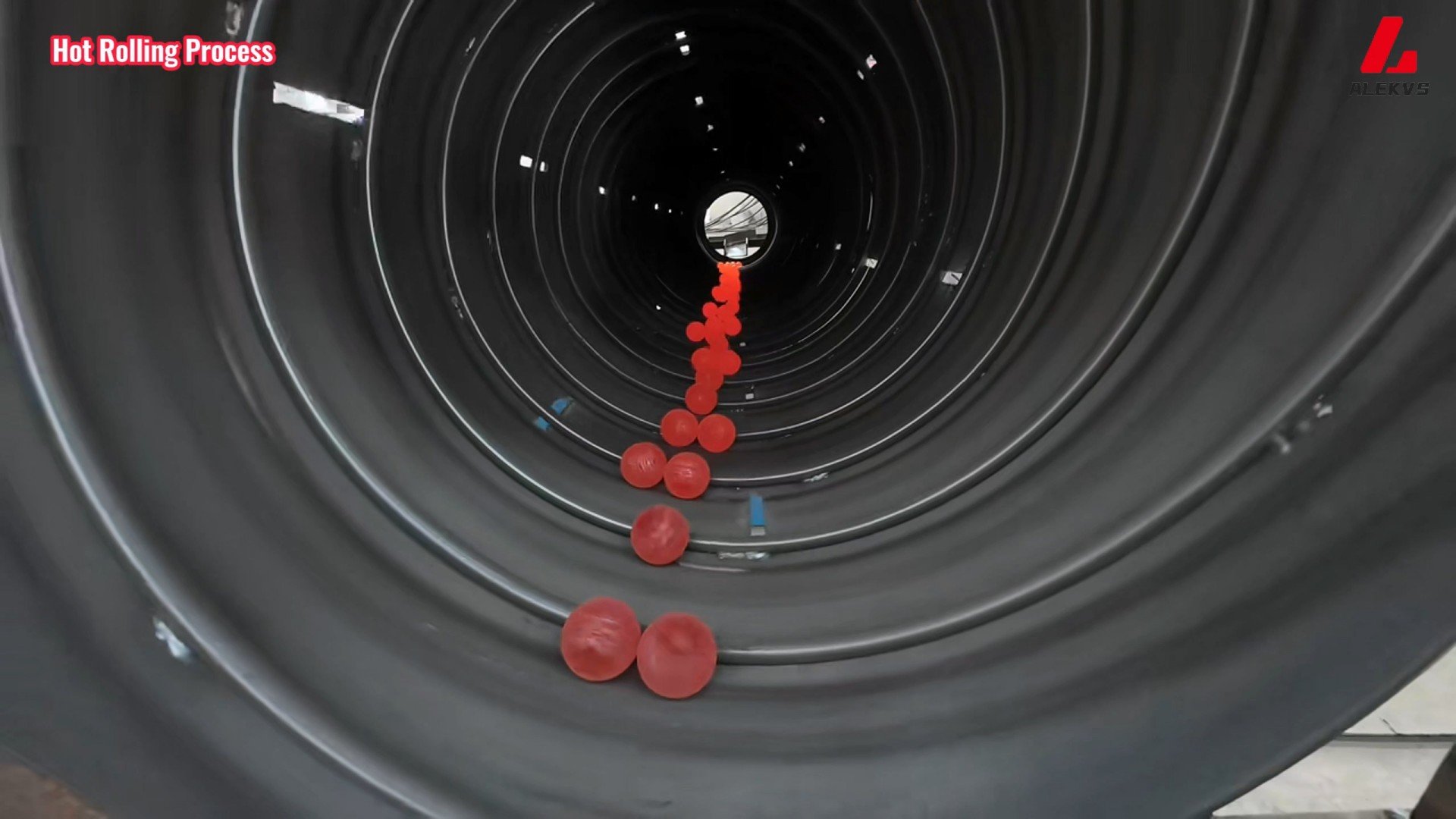

热成型(热镦或热轧)

对于更大或更硬的钢球,通常采用热成型。在这种方法中,钢块被加热到通常介于 900°C和1200°C 直到材料具有足够的塑性。然后将加热的坯料在成型模具之间锻造或滚压,形成球形毛坯。

热成型适用于室温下难以变形的高碳钢或合金钢。它还能经济地生产更大直径的滚珠。然而,热成型滚珠通常需要额外的研磨和热处理才能达到所需的精度和表面光洁度。这种方法通常用于生产 研磨介质、工业机械部件和其他应用 不需要超紧公差的地方。

3.3步骤3:去除闪光(闪光过程)

生球有小脊或多余的物质,称为 闪光。使用两块金属板将其移除:

球在以相反方向旋转的铸铁板之间滚动

或者,一个板块旋转,另一个板块保持静止

此操作可去除毛边并提高圆度,但球仍未硬化或尺寸精确。

3.4步骤 4:软研磨(可选步骤)

在一些工厂里, 软磨 闪光处理之后,下一步是使用磨料砂轮在钢材尚软时对形状进行微调。此步骤通过提高均匀性,为热处理球做好准备。

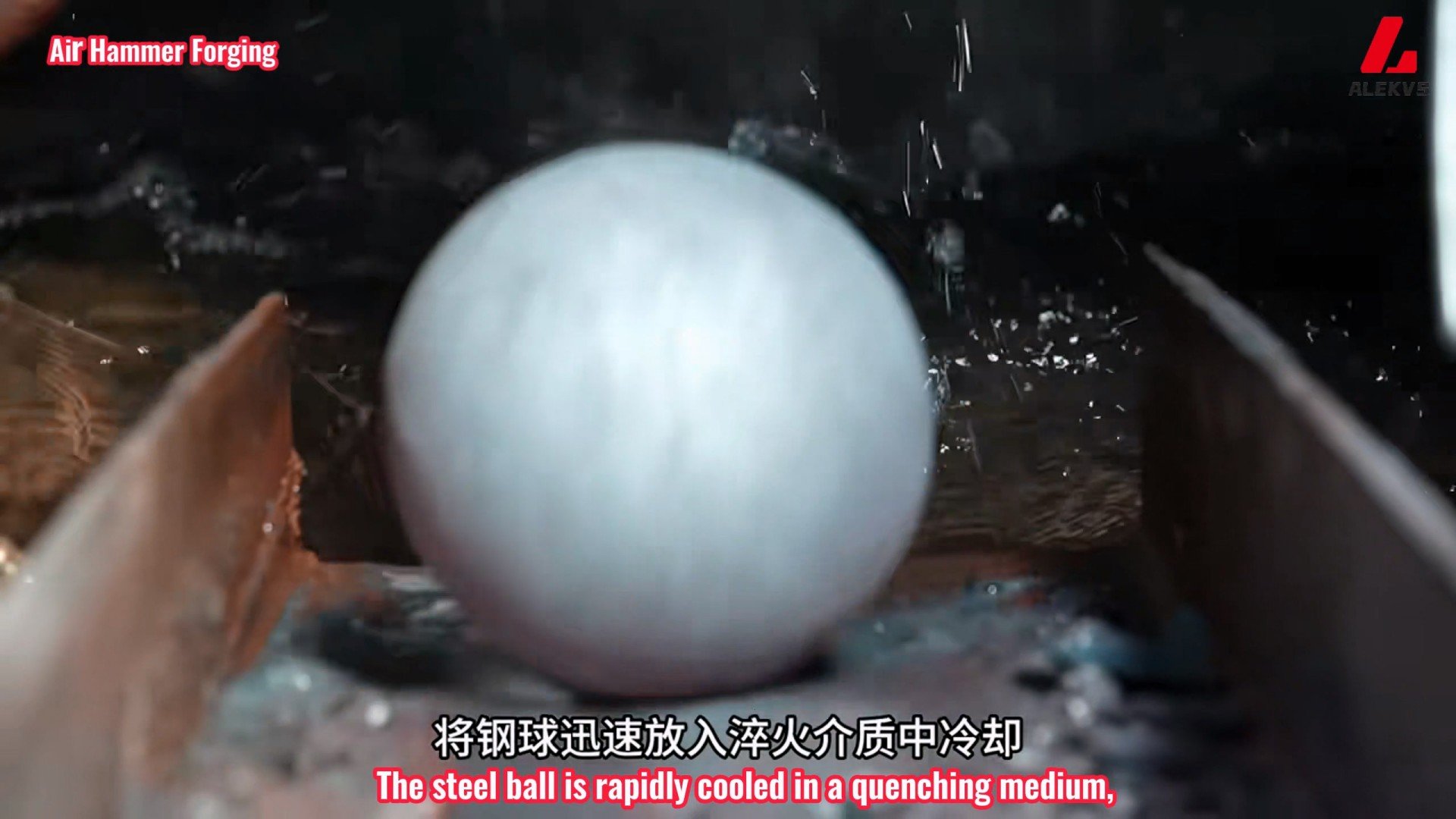

3.5步骤5:热处理以提高硬度和强度

现在对钢球进行热处理,使其变硬、变强。

- 奥氏体化: 球被加热到大约 1,500°F(815°C) 形成奥氏体。

- 淬火: 球在油浴中快速冷却,形成坚硬的马氏体结构。

- 回火: 球被重新加热至 325°F(160°C) 以缓解内部应力并降低脆性。

这导致 淬硬钢球 具有较高的耐磨性和疲劳强度。

3.6步骤6:除垢(去除氧化层)

3.7步骤7:淬硬钢球的精密研磨

这一研磨步骤提高了 圆度 和 尺寸精度:

- 球在旋转的砂轮和固定的钢板之间滚动

- 细磨料可去除少量材料

此步骤使球的尺寸与最终尺寸相差几微米。

3.8步骤 8:研磨 - 超精加工表面

研磨 是一种精密的精加工工艺,其中球:

- 在两块硬化钢板之间滚动(一块固定,一块缓慢旋转)

- 暴露于细磨料浆中

这样可以消除表面不规则现象,从而实现 镜面效果 公差低至 Ra 0.01 微米 和 直径变化<0.1μm.

3.9步骤9:清洗、检查和定型

此时钢球为:

- 洗净 去除研磨和抛光残留物

- 目视和机械检查 是否有划痕、裂纹或不规则之处

- 分级和尺寸 基于精度

3.10钢球等级和公差

钢球等级和国际标准

精密钢球经过清洁和目视检查后,根据圆度、表面光洁度和直径变化的严格公差,分为不同等级。下表根据行业标准定义了这些几何公差:

| 年级 | 单元 | 球形度 | 批次直径变化 | 公称直径公差 | 最大表面粗糙度(Ra) |

| G3 | 在 | 0.000003 | 0.000003 | ±0.00003 | 0.5 微英寸 |

| 毫米 | 0.00008 | 0.00008 | ±0.0008 | 0.012 微米 | |

| G5 | 在 | 0.000005 | 0.000005 | ±0.00005 | 0.8 微英寸 |

| 毫米 | 0.00013 | 0.00013 | ±0.0013 | 0.02 微米 | |

| G10 | 在 | 0.00001 | 0.00001 | ±0.0001 | 1.0 微英寸 |

| 毫米 | 0.00025 | 0.00025 | ±0.0013 | 0.025 微米 | |

| G25 | 在 | 0.000025 | 0.000025 | ±0.0001 | 2.0 微英寸 |

| 毫米 | 0.0006 | 0.0006 | ±0.0025 | 0.051 微米 | |

| G50 | 在 | 0.00005 | 0.00005 | ±0.0003 | 3.0 微英寸 |

| 毫米 | 0.0012 | 0.0012 | ±0.0051 | 0.076 微米 | |

| G100 | 在 | 0.0001 | 0.0001 | ±0.0005 | 5.0 微英寸 |

| 毫米 | 0.0025 | 0.0025 | ±0.0127 | 0.127 微米 | |

| G200 | 在 | 0.0002 | 0.0002 | ±0.001 | 8.0 微英寸 |

| 毫米 | 0.005 | 0.005 | ±0.025 | 0.203 微米 | |

| G1000 | 在 | 0.001 | 0.001 | ±0.005 | — |

| 毫米 | 0.025 | 0.025 | ±0.127 | — |

4.0推荐视频:钢球是如何制造的

为了更好地理解制造工艺,本视频逐步讲解了钢球的成型、热处理和精加工过程。观看视频将有助于您直观地了解本文讨论的生产方法,包括冷镦和热成型技术。

5.0钢球适用的国际标准

滚动轴承的钢球必须符合全球精度标准。这些标准包括:

- ABMA STD 10A– 用于非磨削轴承和其他用途的金属球

- ASTM F2215– 轴承和阀门中铁球和有色金属球的规范

- DIN 5401– 滚动轴承和一般工业用途的滚珠

- ISO 3290-1– 滚动轴承 — 滚珠 — 第 1 部分:钢球

- JIS B 1501(JSA) – 滚动轴承 – 滚珠

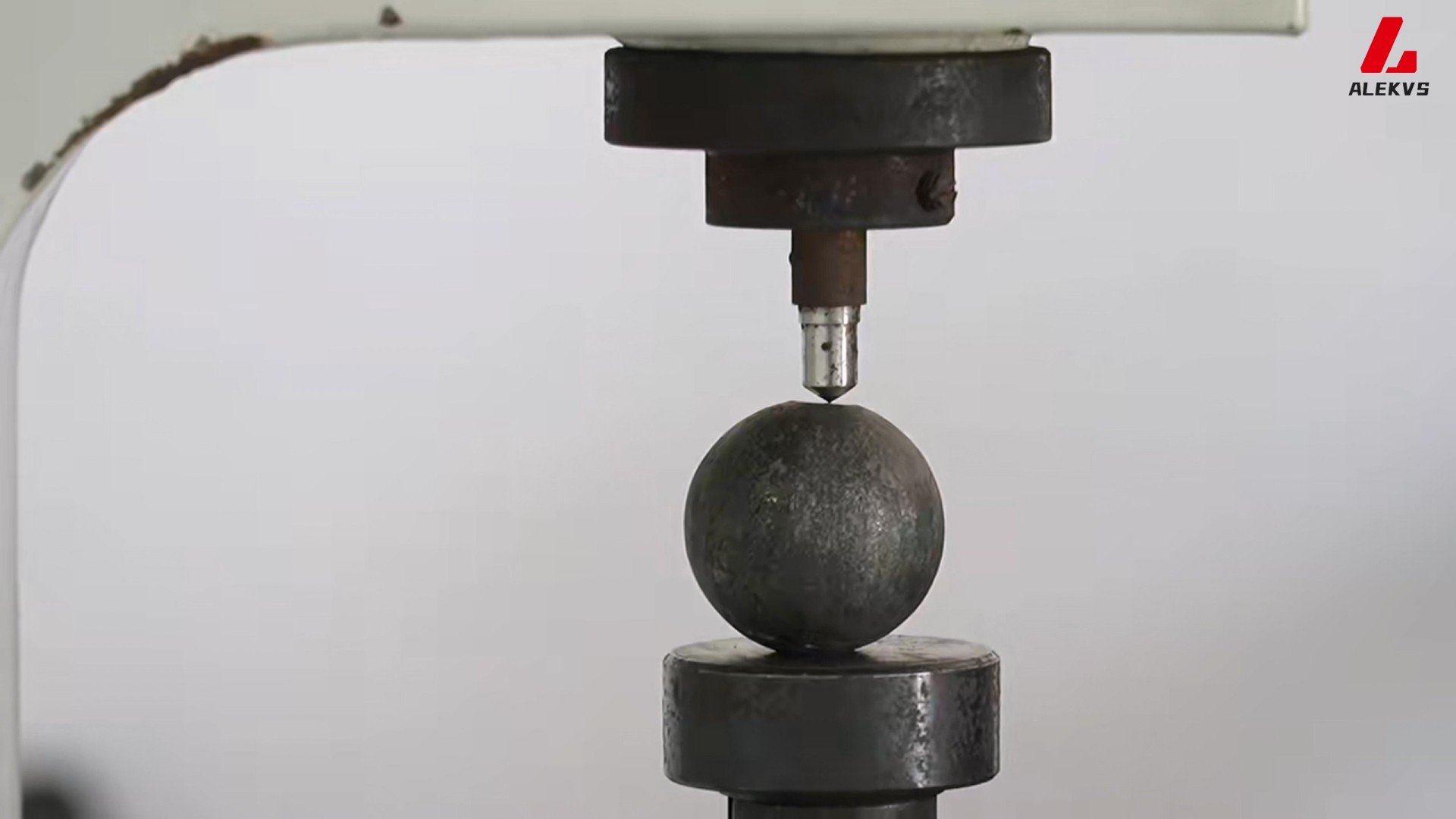

6.0每个阶段的质量控制

为确保可靠性,钢球生产包括:

- 原材料检测 成分和机械完整性

- 过程检验 每一步(形状、大小、硬度)

- 无损检测(例如, 涡流检测) 是否有裂纹或瑕疵

- 破坏性测试 样品批次(例如硬度测试、微观结构分析)

7.0钢球制造的现代创新

该行业继续发展:

- 自动化和机器人技术 实现更快、更一致的生产

- 机器视觉和基于人工智能的质量控制

- 先进的实时监控热处理炉

- 新的涂层技术(例如防腐、自润滑膜)

- 混合材料 比如陶瓷涂层钢或氮化硅替代品

8.0常见问题 (FAQ)

问题 1:钢制轴承滚珠使用什么材料制造?

铬钢(AISI 52100)是最常见的,但根据用途也会使用不锈钢、碳钢和特殊合金。

Q2:精密钢球的圆度是多少?

高级球(例如 G5 或 G10)与完美球的偏差可以小于 0.13微米,为高性能应用提供极高的精度。

Q3:钢球热处理的目的是什么?

热处理可提高硬度和耐用性,使球能够承受高负荷并减少机械系统的磨损。

Q4:研磨和研磨有什么区别?

研磨 是一个塑造的过程,而 研磨 是一种抛光工艺,可改善表面光洁度并实现严格的公差。

Q5:钢球等级有哪些?

钢球按等级分类(例如,G5、G10、G100),等级表示基于圆度、表面光洁度和直径变化的精度等级。

9.0结论

虽然规模很小, 钢球 在世界机器的平稳运转中发挥着巨大的作用。它们的制造工艺融合了冶金科学、机械工程和现代自动化技术,最终生产出微小的部件,支撑着发动机旋转、涡轮运转,并推动着技术不断进步。

无论您是采购钢球还是仅仅对工业制造感到好奇,了解这个过程就会发现,制造如此看似简单的东西需要多少精确度和细心。

10.0表1:钢球种类

钢球的材质、尺寸和表面处理种类繁多,每种材质都旨在满足特定的机械、环境和成本要求。下表总结了主要的钢球类型、其材料特性和典型应用,旨在帮助工程师和设计师根据自身需求选择最合适的钢球。

| 类别 | 材质/类型 | 关键属性 | 典型应用 |

| 铬钢 | AISI 52100 | 硬度60–67 HRC,耐磨性优良,尺寸稳定性好,承载能力高 | 轴承、汽车零部件、精密仪器 |

| 不锈钢 | AISI 316 | 奥氏体,耐腐蚀性能优良,无磁性 | 海洋环境、化学加工设备 |

| AISI 420 | 马氏体,硬度50–55 HRC,硬度与耐腐蚀性的平衡 | 食品加工、医疗设备 | |

| 440C不锈钢 | 高碳马氏体,硬度58–65 HRC,耐腐蚀性好 | 高性能轴承、航空航天应用 | |

| 碳钢 | 1010, 1055, 1085 | 成本低,碳含量多样,硬度低于铬钢 | 玩具、低负荷轴承、一般工业用途 |

| 特种合金 | 工具钢(M50) | 耐高温 | 航空航天、高速机械 |

| 镍合金 | 极强的耐腐蚀性 | 化学加工、海洋应用 | |

| 黄铜和青铜 | 无火花、装饰性 | 装饰配件、特殊安全环境 |

尺寸和精度等级

钢球有各种尺寸范围和精度等级,以满足不同的性能要求。

| 尺寸范围(直径) | 典型应用 | 精密级 | 公差示例(10 毫米球) |

| 0.2–25.4 毫米 | 精密轴承、仪器仪表 | 三年级 | ±0.08 微米 |

| 0.2–25.4 毫米 | 高品质轴承,汽车 | 五年级 | ±0.13 微米 |

| 0.2–50 毫米 | 一般工业应用 | 10年级 | ±0.25 微米 |

| 25–150毫米 | 重型工业设备 | 16年级以上 | ±0.5μm以上 |

表面处理和处理

表面光洁度和处理方式对耐磨性、摩擦性和防腐蚀性有显著的影响,因此对于在苛刻的应用中的性能至关重要。

| 处理/完成 | 目的/效果 | 适用材料 |

| 钝化 | 增强耐腐蚀性 | 不锈钢球 |

| 磷化 | 耐磨涂层 | 碳钢球 |

| PVD – TiN(氮化钛) | 提高硬度和耐磨性 | 铬钢、不锈钢 |

| PVD – DLC(类金刚石碳) | 减少摩擦,高耐磨性 | 高性能应用程序 |

| 表面粗糙度(Ra) | 0.02 μm(镜面)- 0.25 μm(标准);更光滑=更低的摩擦和噪音 | 所有材料 |

| 磁性 | 铬钢具有铁磁性;AISI 316 不锈钢不具有磁性 | 取决于应用需求 |

11.0表2:关键特性和规格

钢球的性能取决于几个关键特性,包括硬度、耐腐蚀性、承载能力和尺寸精度。下表概述了这些关键规格,以帮助您根据特定工作条件选择钢球。

| 财产 | 典型值/范围 | 影响因素 | 笔记 |

| 硬度 | 52100:60–67 HRC;420:50–55 HRC;440C:58–65 HRC | 材质、热处理 | 硬度越高=耐磨性和承载能力越好 |

| 耐磨性 | 铬钢材质优异;通过 PVD 或氮化处理增强 | 硬度、材料成分、表面光洁度 | 通过 Taber 磨损或类似方法测试 |

| 耐腐蚀 | 316:优秀;440C:良好;52100:有限 | 合金成分、表面处理、环境 | 使用钝化、油涂层或特殊涂层来提供额外保护 |

| 承重能力 | 铬钢含量较高;取决于尺寸和硬度 | 材料硬度、直径、润滑 | 包括静态和动态载荷;影响疲劳寿命 |

| 疲劳寿命 | 高精度铬钢 | 材料质量、表面光洁度、操作条件 | 对于高速或连续运行至关重要 |

| 耐温性 | 52100:-20°C 至 120°C;440C:-30°C 至 200°C;M50:最高 315°C | 材料与热处理 | 高温会降低硬度;低温可能会增加脆性 |

| 尺寸精度 | 3级:±0.08μm;5级:±0.13μm;10级:±0.25μm | 制造工艺、精度等级 | 对轴承和仪器至关重要 |

| 圆度 | 比直径公差更严格;5 级 ≈ 0.13 μm | 精密制造 | 影响平稳运行和噪音水平 |

| 表面光洁度(Ra) | 0.02 μm(镜子)- 0.25 μm(标准) | 研磨、抛光方法 | 更平滑=减少摩擦和噪音 |

| 批次均匀性 | 批次内硬度、尺寸和圆度一致 | 严格的质量控制 | 对于多球应用(例如轴承)很重要 |

12.0表 3:行业标准和认证

符合公认标准可确保钢球在不同制造商和应用场合下始终保持一致的质量、性能和互换性。下表列出了与钢球相关的主要行业标准和认证。

| 标准/认证 | 范围 | 关键要求 | 典型行业/应用 |

| ABMA 10-1989 | 普通钢球 | 等级、尺寸公差、表面光洁度;0.397–150 毫米 | 轴承,一般工业用 |

| ABMA 12.1-2001 | 仪器轴承 | 高精度球的严格公差 | 航空航天仪器、精密设备 |

| ABMA 12.2-2001 | 微型和超小型轴承 | 小球的尺寸精度 | 电子、微型轴承 |

| ISO 3290-1:2014 | 成品钢球 | 尺寸、圆度、表面质量、检测方法 | 精密轴承,全球应用 |

| ISO 9001:2015 | 质量管理体系 | 始终如一的制造质量 | 所有行业 |

| ISO 14001:2015 | 环境管理 | 可持续生产实践 | 在各行各业中越来越重要 |

| ASTM A295 | 高碳轴承钢 | 化学成分、热处理 | 工业和汽车轴承 |

| ASTM A756 | 磁性 | 指定钢球磁特性 | 电子、传感器 |

| ASTM F2235 | 不锈钢球 | 机械性能、质量要求 | 轴承、食品和医疗设备 |

| AS9100 | 航空航天质量管理 | 严格的生产和文件要求 | 航空航天和国防 |

| 国家航空航天与国防工业委员会 | 航空航天特殊工艺 | 热处理、涂层认证 | 航空航天制造商 |

| IATF 16949 | 汽车质量管理 | PPAP 和生产质量批准 | 汽车轴承及零部件 |

| ISO 13485 | 医疗器械质量 | 符合医疗标准 | 医疗设备 |

| FDA合规性 | 监管部门批准 | 医疗用途组件必需 | 医疗器械 |

| MIL-STD-1835 | 军用精密部件 | 精密锁紧及材料标准 | 国防和军事应用 |

| ISO 4288:1996 | 表面粗糙度测量 | Ra评估规则 | 所有需要精确表面光洁度的行业 |

| ISO 6508 / ASTM E18 | 洛氏硬度测试 | 硬度测量方法 | 各行各业的质量控制 |

| ASTM E10 | 布氏硬度试验 | 替代硬度测量方法 | 工业质量控制 |