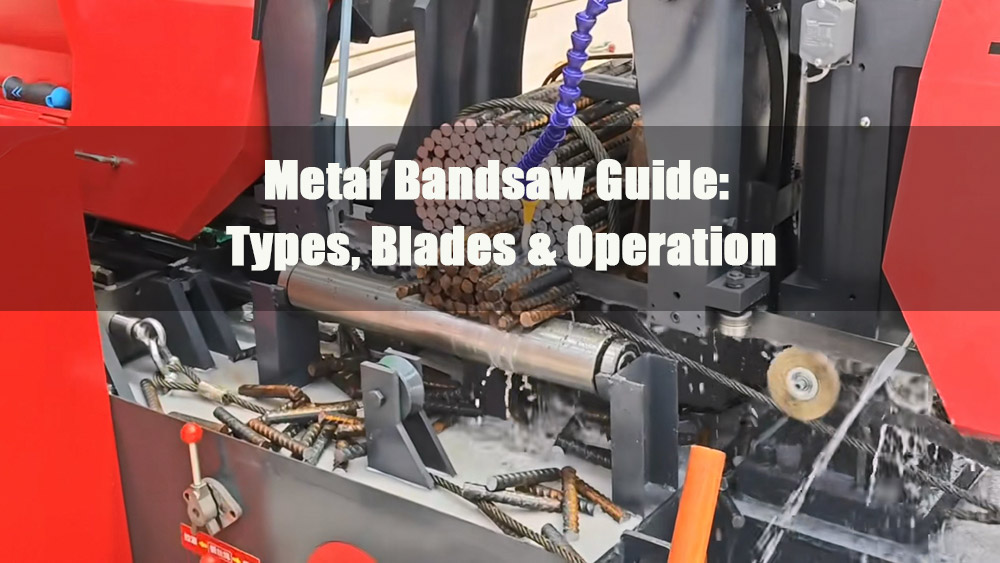

选择合适的带锯对于高效精准的金属切割至关重要。卧式带锯和立式带锯的用途不同——批量切割和复杂的轮廓塑形。本指南将介绍它们的区别、应用和选择技巧,以帮助您优化生产力和材料利用率。

1.0卧式带锯机和立式带锯机的核心技术区别是什么?

卧式带锯和立式带锯的根本区别在于锯片的布置方式、工件的运动方式以及机床结构。这些区别直接决定了它们各自的应用范围。核心区别可概括如下:

| 比较维度 | 卧式带锯机 | 立式带锯 |

| 刀片排列和进给 | 刀片水平或倾斜排列,沿Z轴进给,垂直于工件轴线 | 刀片垂直排列,沿X/Y方向移动,工件必须移动才能实现进给 |

| 工件夹紧 | 液压/伺服夹紧,工件固定,锯架移动 | 工件手动推动或通过工作台送入 |

| 典型的切割方法 | 批量直线切割、定长下料 | 复杂轮廓切割、模具下料 |

| 精密控制 | 液压和数控系统确保切割直线度 | 依靠操作员的技能,灵活进行曲线切割 |

| 自动化级别 | 可配置 CNC、自动进料和下料装置 | 自动化程度低,人工参与度高 |

2.0卧式带锯在工业切割应用中的使用方法

核心定位: 批量粗加工高效载体

卧式带锯 主要用于原材料预处理(批量直线下料),将长尺寸材料切割成定长毛坯,不适用于不规则形状或小批量复杂工件的加工,而是为后续的车削、铣削、磨削等工序提供基础工件。

典型应用:

- 标准件厂将φ50~200mm的45#钢筋或合金结构钢筋切割成定长圆柱毛坯。

- 钢结构公司切割8–50毫米厚的Q235 / Q355钢板用于焊接结构部件。

- 管道加工厂切割φ30–150毫米不锈钢管或无缝钢管,用于管道工程或部件组装。

材料适应性:

- 硬度:适用于45#钢、20CrMnTi、304/316不锈钢、工具钢等中高强度材料(HRC≥30)。大功率驱动系统确保切割稳定,减少刀片磨损。

- 形式:可加工长度≥3米的棒材/管材、厚度≥20毫米的板材、直径≥150毫米的重型实心工件,自动送料系统大大提高批量加工效率。

3.0何时选择立式带锯:关键应用场景

核心定位: 精密成型的灵活解决方案

立式带锯机专注于复杂轮廓和小批量加工,适用于切割曲线、圆弧、不规则孔或局部修形。但对于硬度≥HRC 30的钢材,立式带锯机仅适用于小型零件或薄板,加工效率相对较低。

典型应用:

- 模具厂切割6-20毫米厚的Cr12MoV模具钢,用于弧形缺口或U形槽。

- 五金制造商将3~10mm铝合金板或塑料板加工成不规则形状的零件。

- 维修车间修整齿轮毛坯、轴承座或其他半成品以纠正尺寸偏差。

- 工艺车间切割木材、丙烯酸或复合材料以进行定制造型。

材料适应性:

- 硬度:最适合低硬度材料(HRC < 30),例如铝、铜、塑料或木材。对于硬度≥30的钢材,只能使用高速钢或硬质合金刀片加工小零件。

- 形式:非常适合加工厚度≤10毫米的薄板、薄管以及带孔或不规则形状的半成品。灵活的工作台有助于防止损坏已加工表面。

4.0金属带锯的类型

金属带锯可根据锯片方向、自动化程度和预期用途进行分类。以下是详细列表:

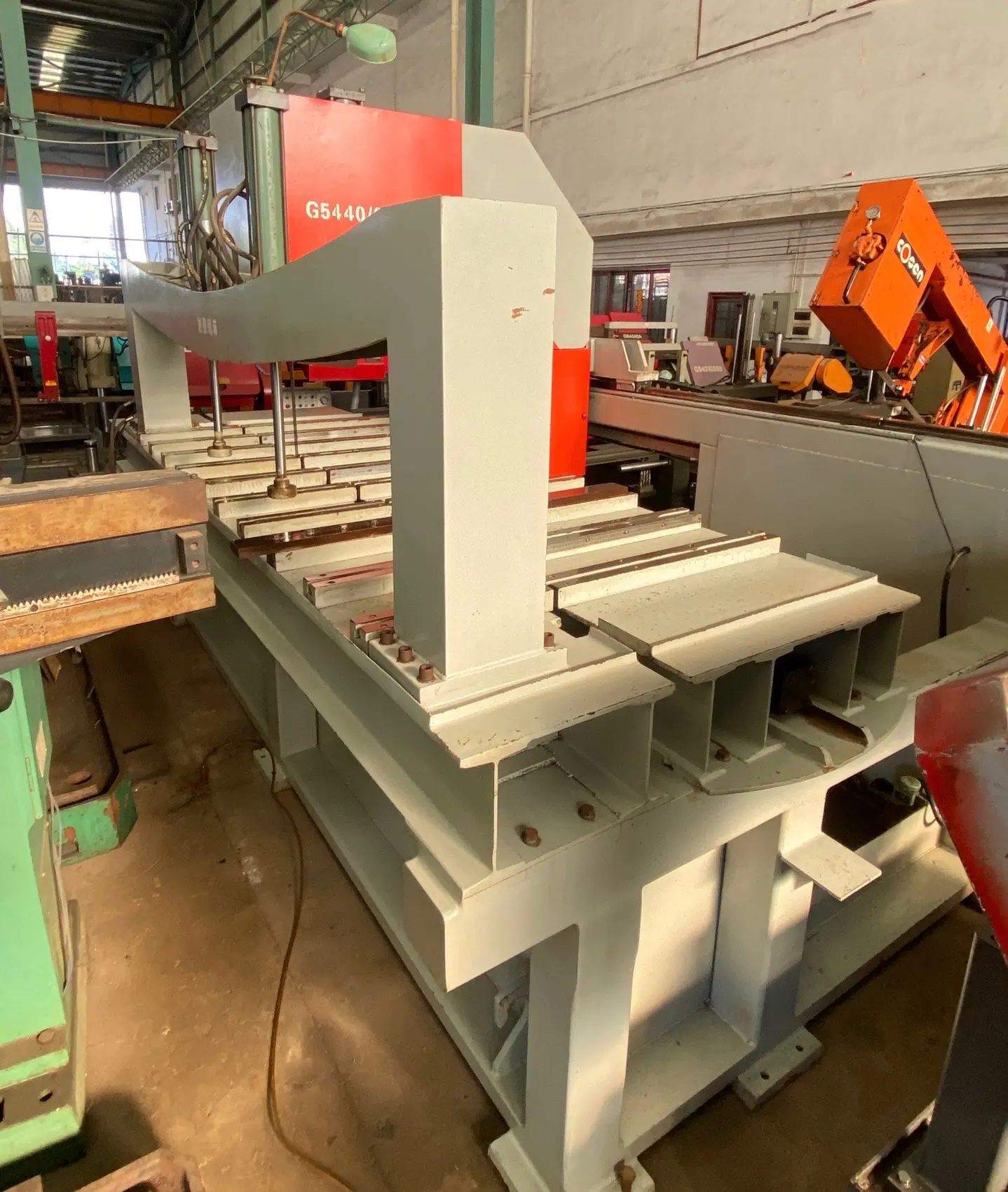

卧式带锯机

- 手动立式带锯机:可灵活切割曲线、圆弧、不规则形状,适合小批量或定制工件。

- 数控立式带锯机:配备 CNC 控制、旋转工作台和自动送料,可实现高精度轮廓切割。

专业带锯

- 双柱带锯机:专为厚钢筋和大型实心工件的重型切割而设计。

- 便携式带锯:紧凑、移动,适用于现场切割管道、管子和结构钢。

自动数控切割线:集成多台带锯机,具有自动送料、切割、卸料等功能,适用于大批量生产。

5.0卧式带锯机与立式带锯机性能:精度、效率和材料利用率

6.0切割精度:

- 卧式带锯机:直线切割精度高,长度误差可控制在±0.1~0.3mm,大直径或厚板可达到±0.5mm。满足批量毛坯的尺寸要求,但对于曲线或不规则形状的工件无法实现精度控制。

- 立式带锯:曲线/圆弧误差在±0.05–0.2毫米以内(数控机床或旋转工作台的误差为±0.05–0.1毫米)。直线切割精度略低;手动送料精度为±0.1–0.3毫米,数控机床可提高至±0.08毫米。

加工效率:

- 卧式带锯:自动送料,连续切割,效率高。例如,φ80mm 45#钢筋,每小时可切割60-100根。适合大规模标准化生产。

- 立式带锯:单件加工效率低。手工操作每小时可加工5-15件。数控机床虽然可以提高效率,但效率仍然低于卧式机床。

材料利用:

- 卧式带锯:切口损失仅为0.5-1毫米,几乎没有角废料;材料利用率>98%。

- 立式带锯:复杂轮廓切割通常会产生边角废料;利用率约为90-95%。诸如嵌套路径布局之类的优化技术可以减少浪费。

7.0操作和维护:卧式带锯与立式带锯

操作复杂性:

- 卧式带锯:操作简单,机器自动完成装夹、切割、卸料,初学者1-2天即可掌握基础知识。

- 立式带锯:需要手动控制工件和刀片的张力;导块的调整很大程度上依赖于经验。初学者需要1-2周的培训。数控机床的难度较低,但需要编程技能。

安全风险:

- 卧式带锯:风险更低;工件液压夹紧,刀片防护,双手远离。急停系统(≤0.5秒)可有效防止事故发生。

- 立式带锯:风险较高;手动送料时,双手会靠近刀片。错位可能导致卡刀或刀片断裂。防护系统至关重要。

维护和成本:

- 卧式带锯:重点关注液压夹紧系统和进给导轨。每年维护费用约占设备总成本的3-5%。

- 立式带锯:刀片导轨、轨道和张紧系统的维护频率更高。年度维护成本约占设备总成本的5-8%。

8.0如何为工业应用选择合适的带锯

步骤1:定义核心处理需求(功能定位)

- 批量切割毛坯(定长、无复杂轮廓):选择卧式带锯。

- 精密成型(曲线、不规则轮廓、矫正修整):选择立式带锯。

第二步:匹配生产规模和材料属性(场景验证)

- 大规模生产(≥50件/天,HRC≥30,长棒材、厚板、重型件):优先考虑卧式带锯。

- 小批量生产(≤20件/天、HRC<30、薄板、软材料、异形件):优先选择立式带锯。

步骤3:细化精度和效率要求(配置优化)

- 直切精度高≤0.1mm:高精度横向伺服送料。

- 轮廓精度高≤0.08毫米:垂直,配备数控和伺服驱动工作台。

- 成本敏感:手动垂直或基本水平。

- 效率优先:数控卧式,自动上下料。

9.0案例研究:实际生产中水平和垂直带锯的选择

案例1:批量粗切

- 汽车零部件生产企业每天加工800根Φ60×70毫米的20CrMnTi钢筋。

- 要求:无人化连续切割。

- 解决方案:数控卧式带锯机,伺服送料,自动长度设定。

- 结果:生产能力为60件/小时。

案例二:精密整形

- 模具部件制造商每周切割 30 块带有 R5 圆弧槽口的 10 毫米 Cr12MoV 模具钢板。

- 解决方案:带旋转工作台的数控立式带锯。

- 结果:轮廓精度±0.05毫米。

案例3:小批量、多材料切割

- 维修车间切割Φ50毫米不锈钢管和塑料板件。

- 解决方案:手动立式带锯。

- 结果:平衡硬/软材料加工与成本控制。

10.0结论:卧式带锯与立式带锯——如何做出正确的选择

水平和垂直带锯并不在于优越性,而在于根据材料硬度、工件尺寸和生产量进行功能适应。

卧式带锯:

- 优点:批量粗切,效率高,稳定。

- 最适合中高强度材料、长/重工件、标准化毛坯。

- 大型生产企业的首选。

立式带锯:

- 优点:灵活、精确成型。

- 最适合复杂轮廓、小批量、多品种的工件。

- 对于模具制造商、修理店、定制生产来说必不可少。

选用原则:

- 评估设备来自:

- 核心处理需求

- 生产规模

- 材料特性

- 精度和效率要求

目标: 最大限度地提高利用率,降低成本,提高整体制造效率。