1.0什么是金属旋压?

金属旋压技术概览

金属旋压工艺是指将金属盘(工件)安装在车床上的成型芯轴(块)上进行成形。当车床高速旋转时,施加压力——通常使用杠杆工具(称为“勺”)——使金属在芯轴上成形。此过程会减小工件的直径,并改变其厚度或形状,使其与芯轴匹配。

1.1关键成型技术

- 标准纺纱:单件心轴上的金属形状。

- 缩颈/减径:用于创建狭窄部分。可以执行以下操作:

- 无心轴(“空中旋转”)– 适用于表面光洁度要求不高的情况。

- 带有偏心或可拆卸心轴– 以获得更精确的形状。

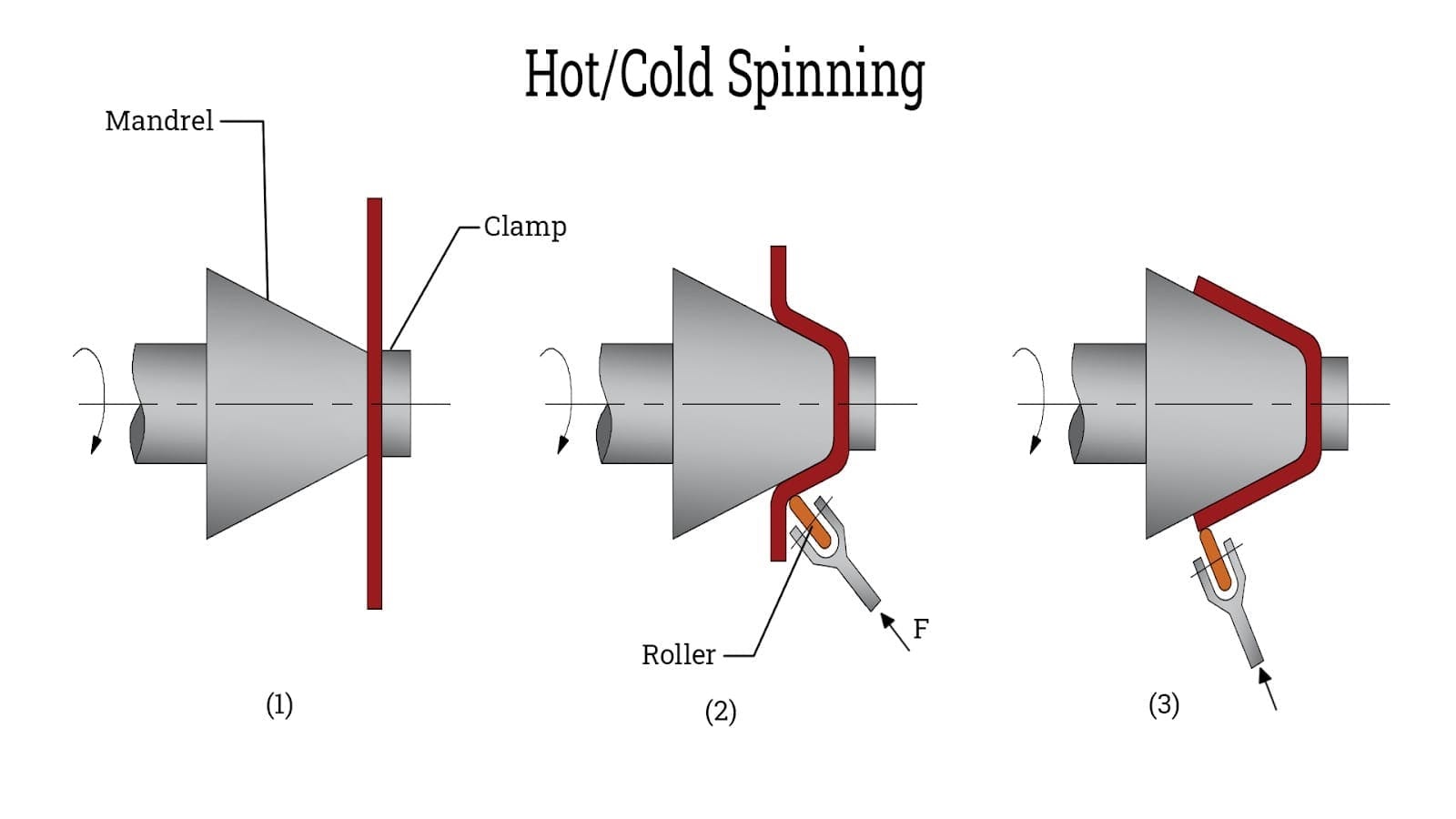

- 热旋压:纺纱过程中加热使材料软化,从而更容易形成紧密或无缝的肩部。

- 冰或低熔点模具旋转:对于复杂或一次性的形状,心轴在成型后会被熔化。

| 特征 | 手纺 | 数控旋压 |

| 最适合 | – 原型和小批量生产 – 柔软、延展性金属(例如 O 回火铝、薄规格不锈钢) – 半贵金属或贵金属 | – 大批量、可重复生产 – 难纺或延展性较差的金属 |

| 优势 | – 低产量,经济高效 – 高度灵活,手动控制 – 无需大量设置或编程 | – 高精度和一致性 – 自动化流程可处理复杂的几何形状 – 减少劳动力并加快大批量的周转速度 |

1.2手工纺纱与数控纺纱

| 特征 | 手纺 | 数控旋压 |

|---|---|---|

| 高水平的个人工艺 | ✨ | ❌ |

| 高数量 | ❌ | ✅ |

| 使用机器辅助生产 | ❌ | ✅ |

| 快速设计和创建钟形、球形和管状形状 | ✅ | ✅ |

| 最精确的零件生产 | ❌ | ✅ |

| 有效创建原型(快速零件生产) | ✅ | ✅ |

| 产生最少量的废料 | ❌ | ✅ |

| 与其他加工方法(例如冲压)相比,加工速度更快 | ❌ | ✅ |

1.3金属旋压:工艺与自动化之间的桥梁

金属旋压工艺是传统工艺与现代自动化的交汇点。它兼具手工技艺的灵活性和数控生产的高效性。虽然自动化技术能够更好地生产大批量零件,但手工旋压对于复杂、装饰性和定制部件来说仍然至关重要。将两种工艺相结合,制造商能够平衡效率和质量。

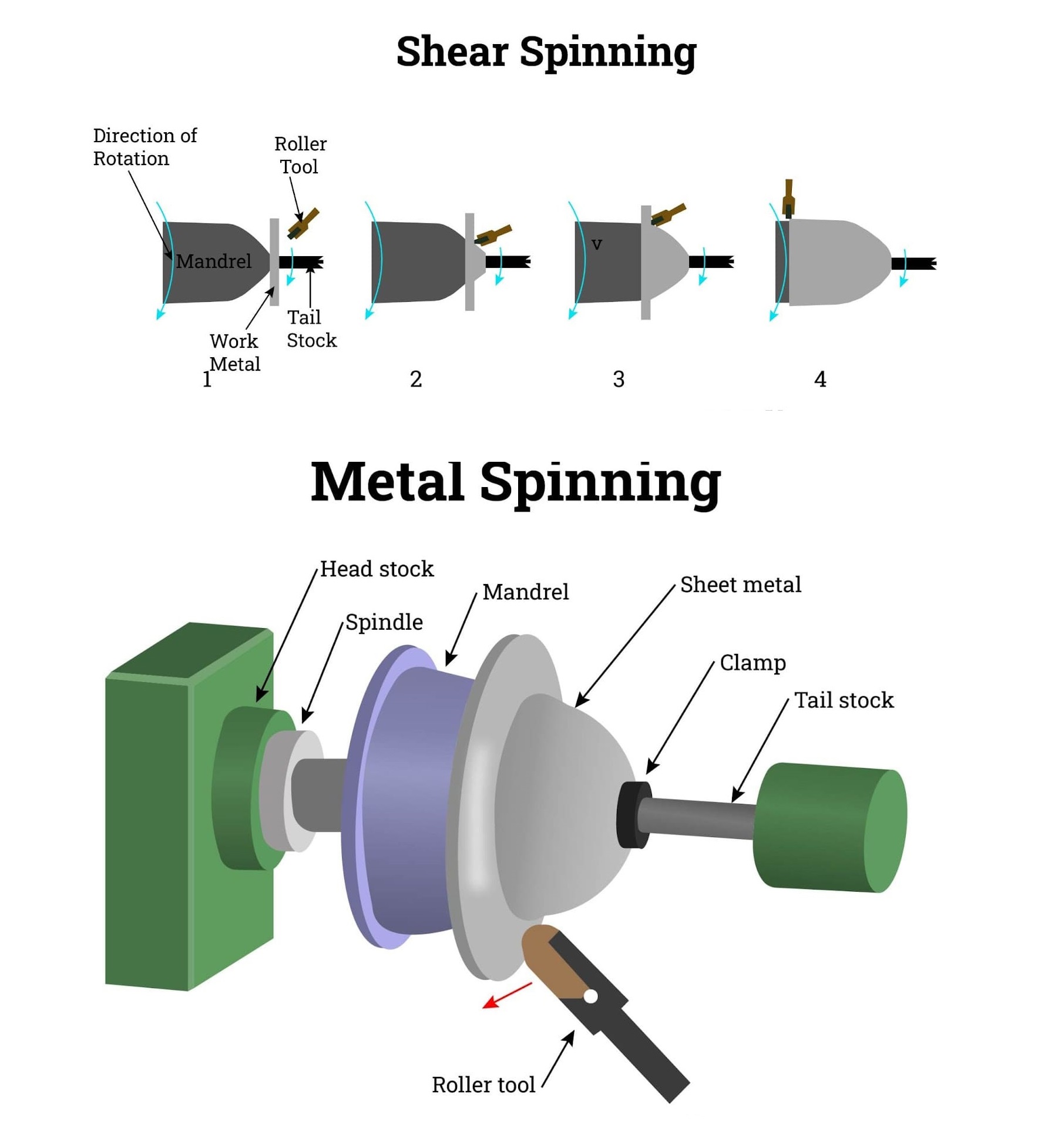

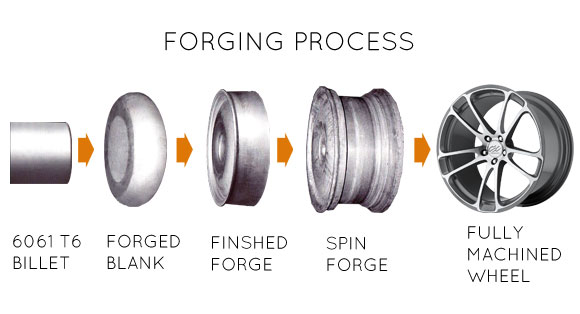

1.4金属旋压工艺

- 设置:将心轴安装到车床的主轴箱上,并使用尾座上的压垫将金属毛坯固定。

- 成型:杠杆工具或滚筒通过多次施加压力逐渐形成金属,直到达到所需的形状。

- 现代化:虽然这曾经完全是手动的,但现在许多步骤都已自动化,从而提高了一致性并使大规模生产更加可行。

推荐阅读:金属旋压工艺指南

1.5关键纺纱技术

- 预制件:毛坯形状可减少成型时间和成本。

- 常规纺纱:金属在心轴上伸展;可以控制变薄。

- 剪切纺丝:一次性达到最终形状和厚度 - 非常适合圆锥体或圆柱体。

- 边缘处理:边缘可以是直的、折叠的或卷起的,以增强功能或外观。

1.6金属旋压机

- 手动车床:手动操作;适用于直径 1 至 72 英寸的毛坯。

- 动力辅助车床:结合手动和液压;非常适合不锈钢等较坚韧的材料。

- CNC/PNC车床:全自动;最适合高精度、大批量生产。

1.7常见的纺纱工具

- 男性工具:复制最终部件的内部形状;毛坯围绕外部旋转。

- 女性工具:复制外形;毛坯在工具内部成形。

- 分段工具:具有可拆卸芯;用于直径可变的零件,每次使用时都需要组装/拆卸。

2.0手工旋压:精密金属成型背后的艺术

2.1现代永恒工艺

手工旋压是一种传统的金属成形技术,操作者手动控制旋转速度和成形压力。与强力成形不同,该工艺依赖于工匠的技能以及对金属晶粒、硬度和特性的敏感度。操作者使用一种成形工具——通常称为 勺子— 用手逐渐将毛坯在心轴上塑形,同时另一只手协助润滑或调整压力。

这个过程需要经验和技巧。材料必须经过加工 和,不强迫,从而实现光滑、均匀的表面。类似于在陶轮上加工粘土,熟练的手工纺纱工可以达到精确到 ±0.004 英寸(0.10 毫米).

2.2工具和技术

- 成型工具:常见的手动工具包括 羊鼻子 用于形成和 鸭嘴 完成。

- 工具支持:手柄提供杠杆作用;工具可以安装在柱子上或用支点引导,以稳定成型压力。

- 滚筒工具:许多商店使用装有滚轮的长柄工具来提高效率和控制力。

- 声音和感觉:操作员依靠声音和触觉反馈来评估材料的适合性和压力的均匀性。

2.3材料与应用

手工纺纱适用于多种金属:

- 常用材料:铁、铝、不锈钢、铜和黄铜。

- 贵金属:由于浪费最少且成品质量高,因此非常适合黄金、白银和铂金。

- 难熔金属:现代技术进步现已允许对钛、钼、钽和其他硬质或脆性合金进行旋压。

典型应用包括:

- 原型(例如饮料罐)

- 航空航天和卫星部件

- 半导体设备

- 抛物面天线

- 定制或装饰部件

2.4手工纺纱的主要优点

手工旋压比深冲压和其他成型方法具有独特的优势。

- 低设置要求:最少的工具变化;使用单个心轴可以进行多项操作。

- 设计灵活性:轻松适应凹入轮廓和几乎不受限制的设计几何形状。

- 快速迭代:设计修改成本低且可快速实施。

- 严格的公差:高重复性支持精密生产。

- 成本效益:工具和生产成本明显较低,特别是对于小批量生产(<100,000 台)。

- 交货周期短:简化的设置和工具可减少周转时间。

- 从原型到生产:非常适合一次性、小批量和研发组件。

- 节省材料:几乎零原材料浪费——在使用昂贵或贵重金属时尤其有益。

- 自动化潜力:虽然是手动的,但该过程可以部分自动化以增强可重复性。

尽管高速自动化成型工艺日益兴起,手工纺纱依然是一项至关重要的技术——因其精准度、灵活性和无与伦比的工艺而备受推崇。它既是一门艺术,也是一门科学,在传承传统技艺的同时,也适应了现代制造的需求。

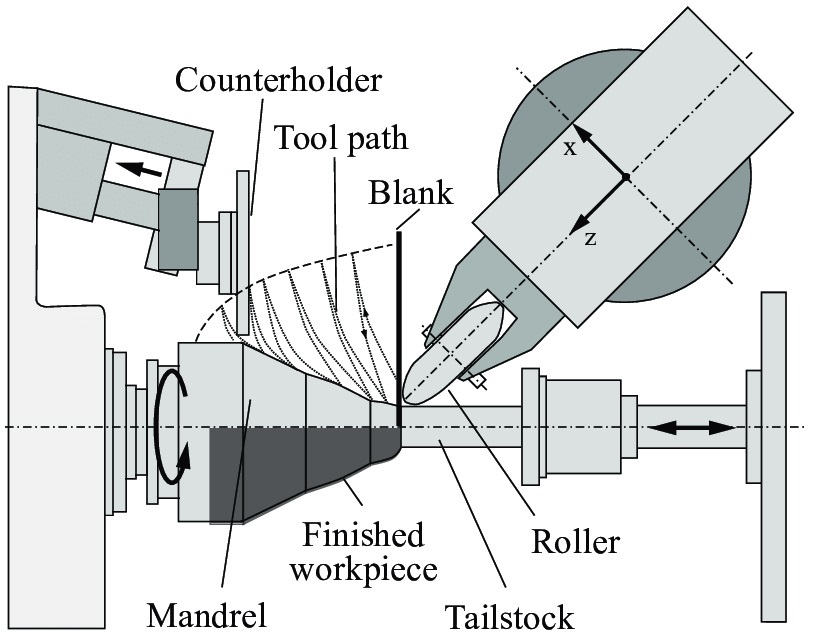

3.0自动化和数控旋压

自动化和数控金属旋压是指使用动力工具(通常为液压驱动)和计算机控制系统,以高精度和可重复性对金属工件进行成型。这些系统由传统的手工旋压技术发展而来,通过整合刀架和杠杆等机械辅助设备,实现了更佳的控制和施力。

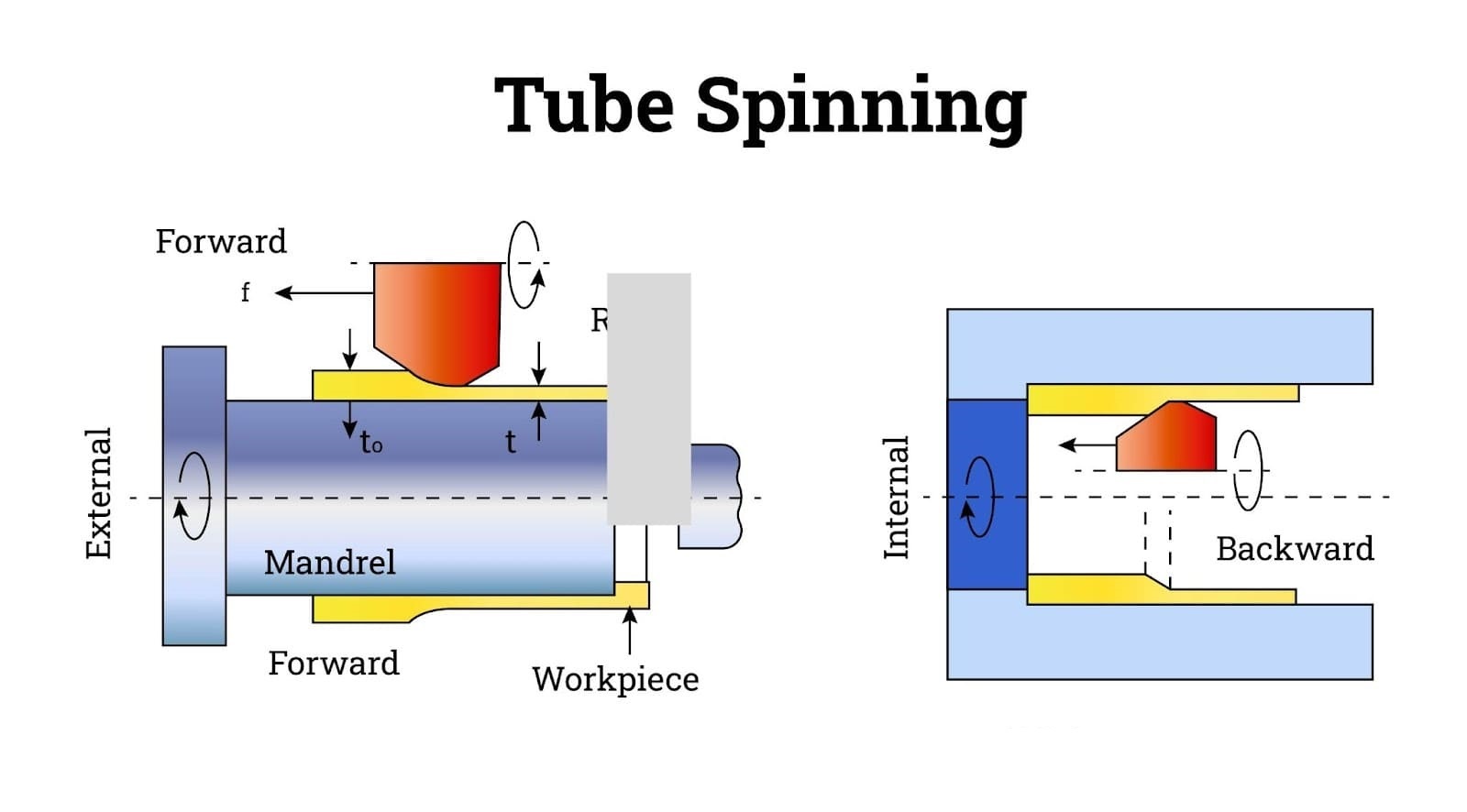

强力旋压,也称为剪切旋压,是指利用高达 3.5 MN(800,000 lbf-ft)的高剪切力使延展性金属变形。它通常用于成型金属锥体和管材,适用于延展性大于 2% 的大多数金属。

3.1CNC 旋压系统及操作

数控旋压机 根据预编程指令运行,无需依赖操作员技能即可实现精确、可重复的成型。编程完成后,机器可以:

- 自动夹紧并旋转毛坯

- 按预定义顺序施加成型力

- 修剪并完成边缘

- 弹出成品

主要有两种编程方法:

- 计算机辅助加工(CAM):操作员以数字方式映射旋压过程以形成零件。

- 可编程数控(PNC):系统记录并复制手动旋转路径。

早期的自动旋压车床一次只能生产一个零件,占用很大的占地面积。而现代数控系统则更加紧凑、高效,并且能够在专用工作中心内执行多任务处理。

3.2数控旋压的优势

- 数控旋压具有一系列操作和经济优势:

- 高重复性和尺寸精度(在~1/32英寸以内)

- 独立于操作员的一致性

- 全天候运行,极少监管

- 快速的循环时间和降低的劳动力成本

- 轻松跨机器传输和更新程序

- 与深拉或冲压相比,模具成本较低

- 只需简单的工具和程序更改即可缩短交付周期

- 非常适合大规模生产、原型和装饰部件

3.3应用

- 数控旋压广泛应用于以下制造领域:

- 照明灯具(例如灯罩)

- 圆柱形容器(例如瓶子、罐子)

- 航空航天部件

- 压力容器

- 装饰金属制品

虽然手工旋压仍然适用于艺术和小批量生产,但数控旋压是工业制造的首选,因为精度、效率和可扩展性至关重要。

4.0优势:手工和数控组合纺纱车间

4.1实现最大灵活性的混合方法

尽管数控金属旋压技术取得了长足进步,但手工旋压在现代金属成型车间仍然发挥着至关重要的作用。数控系统在大批量生产中(尤其是钟形、球形或管状零件)拥有无与伦比的效率、精度和可重复性,但它们缺乏经验丰富的手工旋压工所拥有的触觉反馈和细致入微的材料控制。

拥有数控和手工旋压能力的工厂享有独特的竞争优势。这种混合模式使他们能够满足各种生产需求——从一次性原型到大规模生产——同时确保成本效益和工艺精湛。

4.2组合方法的主要优势

- 更快的原型设计和迭代

手动旋压工艺无需编程或专用工具,即可快速开发原型和定制形状。这释放了数控设备的空间,使其能够进行更长或更复杂的生产运行,从而提高整体效率。 - 更短的交货时间

对于短期或定制订单,手工旋压可以在几周内交付成品零件,尤其是在无需定制工具的情况下。然后,数控系统可以接管更长时间的运行,确保可扩展性。 - 艺术和专业产品的工艺

某些部件——例如音乐钹、装饰花瓶或曲率复杂的航空航天部件——仍然需要工匠的直觉技能。经过多年学徒训练的纺纱师傅能够进行细微的实时调整,而这是目前任何数控系统都无法完全复制的。 - 综合生产能力

精通 CNC、手动、自动和剪切旋压的车间可以满足不同客户的需求:- 原型、小批量和大批量订单

- 严格的公差和一致的重复性

- 前期工具成本低

- 生产标准和定制零件

4.3广泛的应用和材料兼容性

联合纺纱车间可以制造广泛行业和应用领域的零件,包括:

- 装饰和建筑部件

- 医疗和航空航天零件

- 工业和精密仪器

- 音调和美学产品(例如钹、灯光)

它们还支持多种材料——从铝和铜等延展性金属到耐火金属和贵金属——而且对零件尺寸几乎没有限制。

你可能还喜欢:什么是金属旋压?工艺类型、设备及应用