钣金制造是现代制造业的基石,广泛应用于汽车、航空航天、建筑和家电行业。对于寻求优化生产效率和产品质量的工程师和制造商来说,了解其核心工艺(例如剪切、步冲、折弯、拉深、压花和压印)至关重要。

1.0什么是金属成型操作?

金属成型操作涉及对材料进行塑形,而不会去除任何材料,这意味着没有材料浪费。金属板材承受的应力超过其弹性极限,但仍低于其极限强度,从而确保其呈现出新的永久形状。

常见的金属成型操作包括:

- 弯曲

- 绘画

- 压花

- 成型

- 压印(也称为挤压)

2.0什么是剪切?

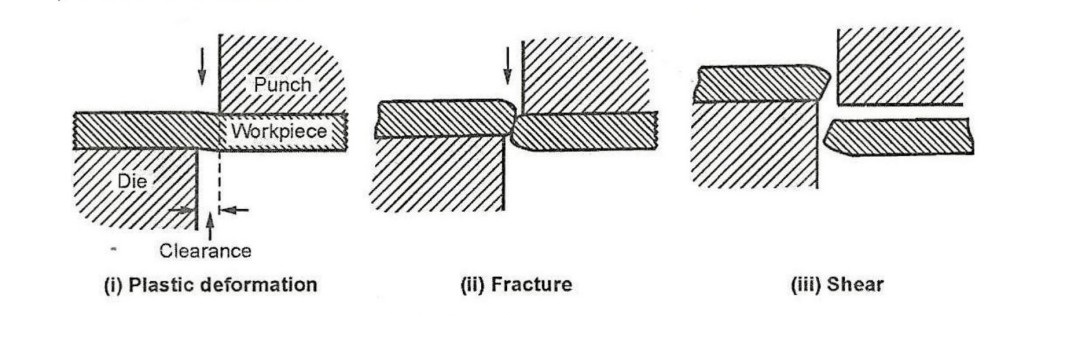

剪切是将金属板、带或棒材切割成直线的工艺过程。它主要包括三个阶段:

- 塑性变形

- 断裂(裂纹扩展)

- 剪切(材料分离)

当金属工件被放置在剪切机的上下刀片之间并施加压力时,材料首先会发生塑性变形。随着压力的增加,刀片的切削刃处开始形成裂纹。这些裂纹随后扩展并汇合,导致材料发生剪切。

剪切机—从手动到液压和机械模型—用于高效、准确地执行此过程,特别是在大批量或工业应用中。

3.0什么是啃咬?

步冲通常用于替代落料。它用于从金属板材上切割扁平零件,适用于从简单到复杂轮廓的各种形状。该工艺主要用于小批量生产。

4.0什么是弯曲?

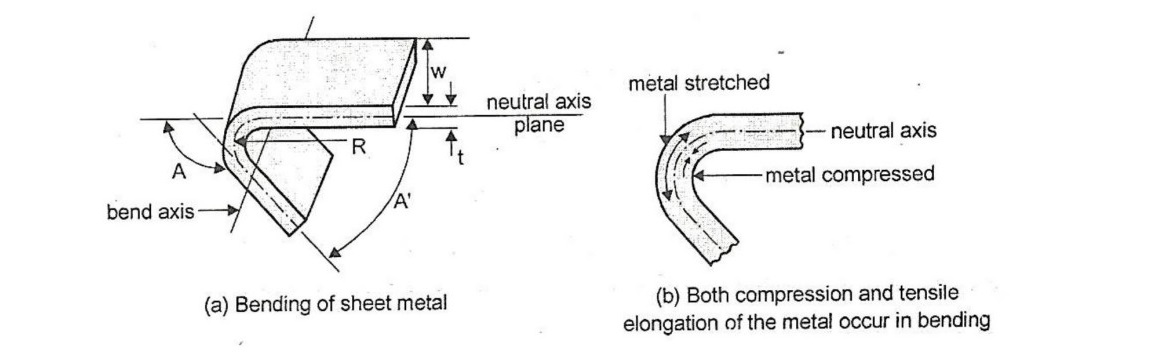

弯曲是将平直的金属板转变为弯曲形状的过程。在弯曲过程中,材料会同时受到拉伸和压缩应力,导致超出弹性极限但低于极限强度的塑性变形。

常见的弯曲类型包括:

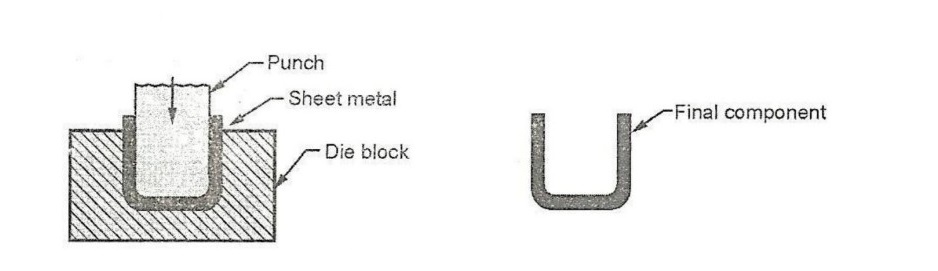

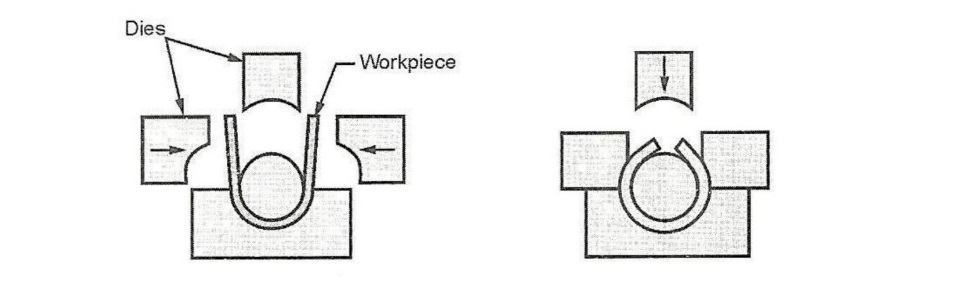

- U形弯曲

U 型弯曲(也称为通道弯曲)使用形状类似“U”的模腔,从而形成具有 U 形轮廓的组件。此操作通常使用 折弯机 机器 配备U型模具。 - V形弯曲

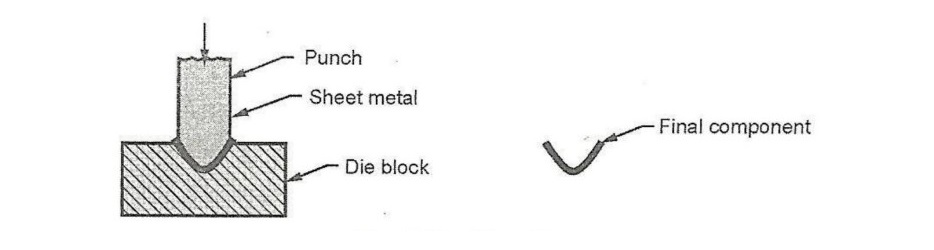

V形折弯使用楔形冲头和V形模具。V形角度可以从锐角到钝角,甚至高达90°。由于其多功能性和精确度,它是折弯机操作中最常用的折弯技术之一。 - 角度弯曲

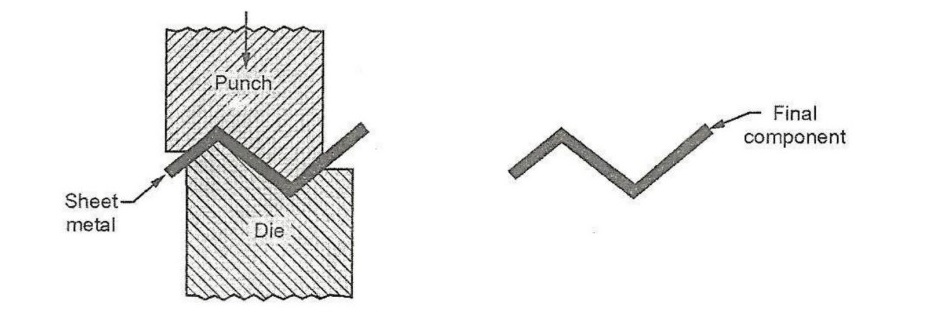

角折弯是指将金属板折弯成锐角。也可以使用 折弯机,取决于几何形状和所需角度。 - 冰壶

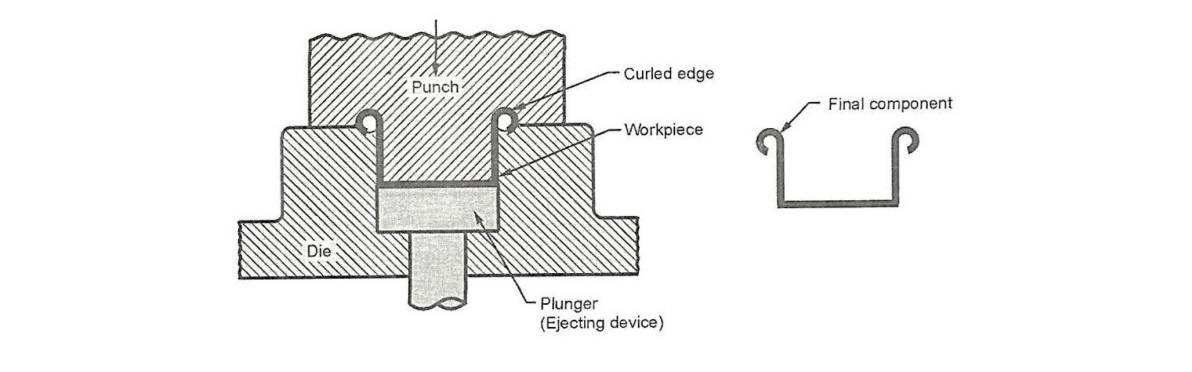

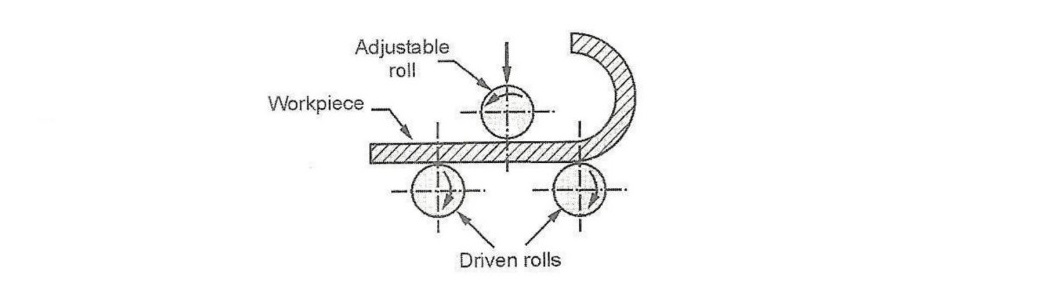

卷边是指将金属板的边缘卷绕在模具上。冲头和模具都包含部分型腔,用于对材料进行塑形。操作完成后,冲头缩回,并通过柱塞将零件顶出。这种方法用于制造鼓、锅、罐等类似物品。 - 滚弯

滚弯工艺使用一组滚轮将大型金属板逐渐弯曲成弧形截面。滚弯工艺通常用于制造大型储罐、压力容器、管道和结构部件。 - 在 4 滑块机器中折弯

这种方法适用于相对较短的工件。这些机器设计各异,并利用垂直和横向模具运动来形成复杂的形状。 - 边缘弯曲

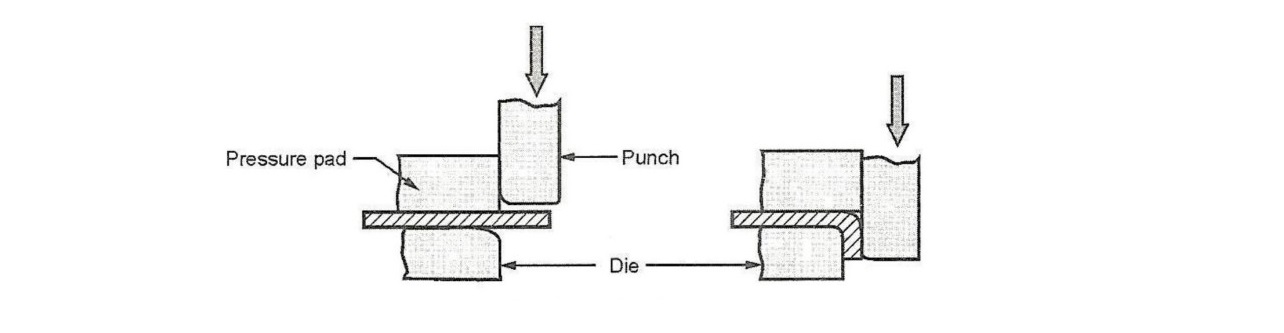

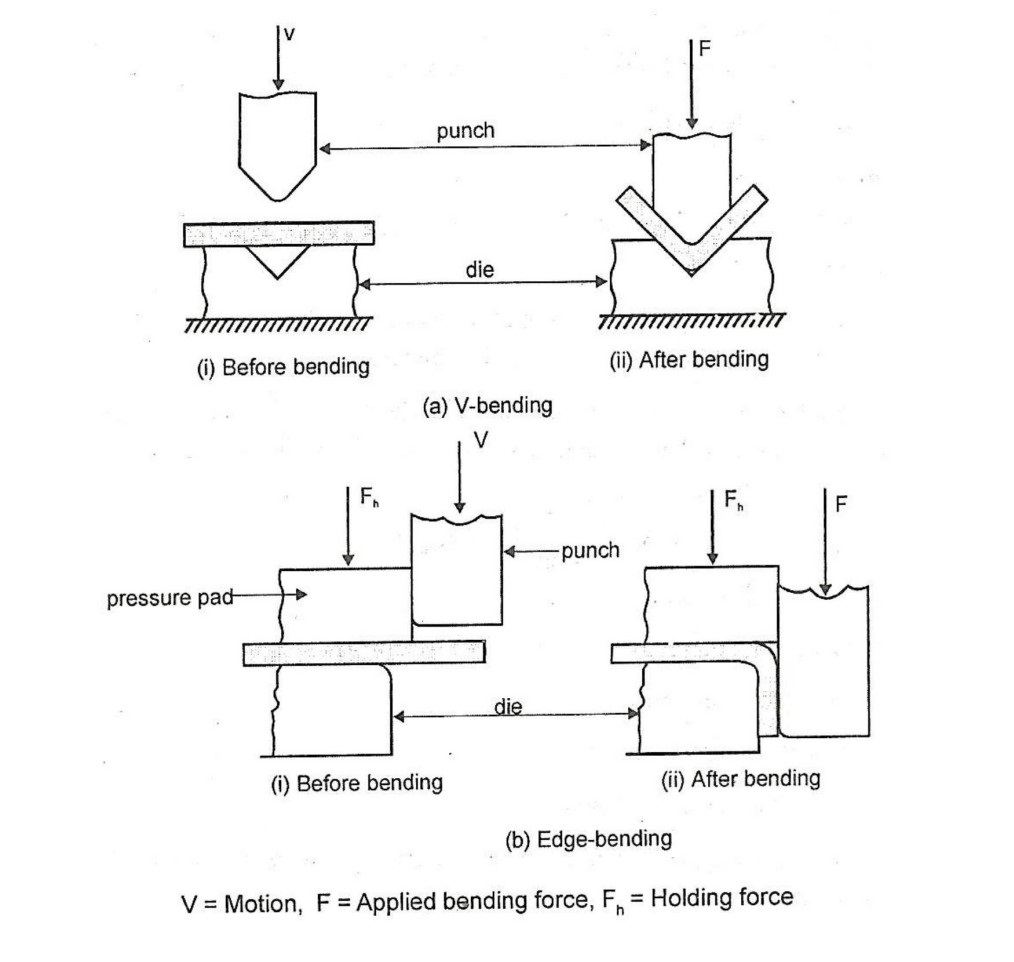

边缘弯曲涉及悬臂加载,其中压力垫将工件压在模具上,同时冲头迫使金属弯曲到边缘上。 按 刹车 配备刮擦模具的机器也可以进行此类折弯。边缘折弯通常限制在 90° 或更小的角度,但刮擦模具可以设计成更大的角度。

由于压垫和擦拭模具的复杂性,这种方法成本较高,但非常适合大批量生产。

5.0什么是绘画?

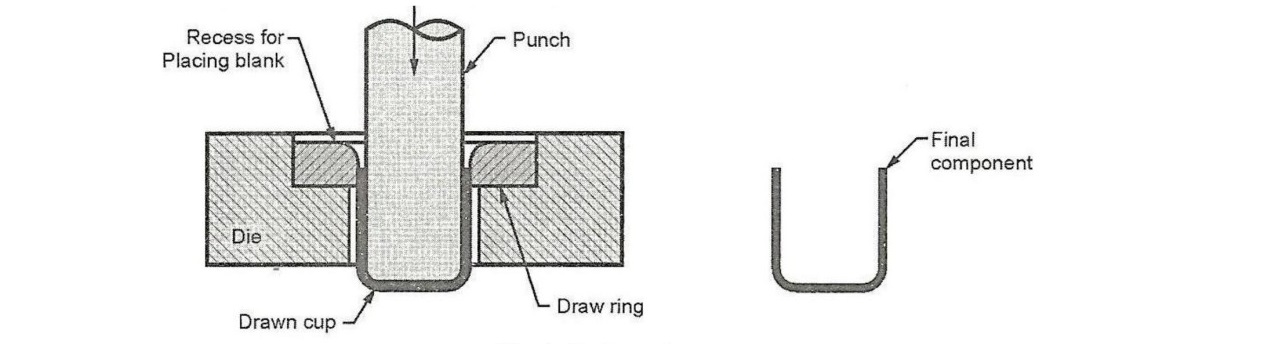

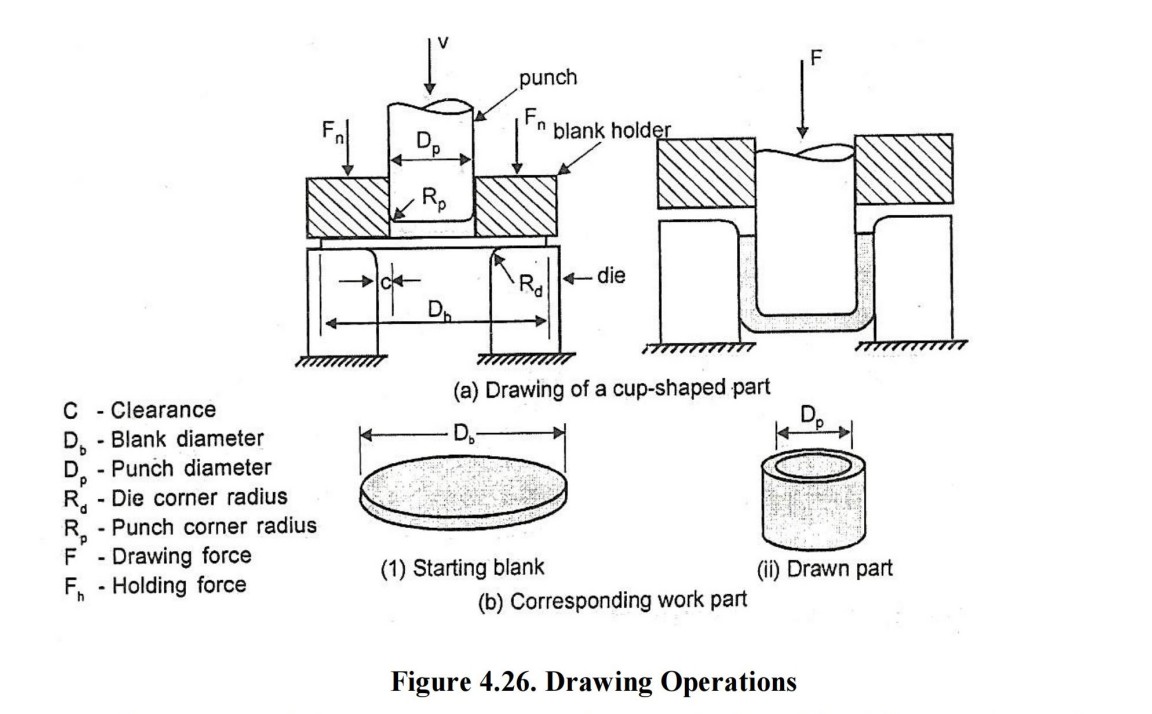

拉深工艺是指用冲头将扁平的金属板坯压入模腔,使材料塑性流动并形成杯状的工艺。该工艺用于将扁平的金属板坯制成空心零件。

6.0什么是压花?

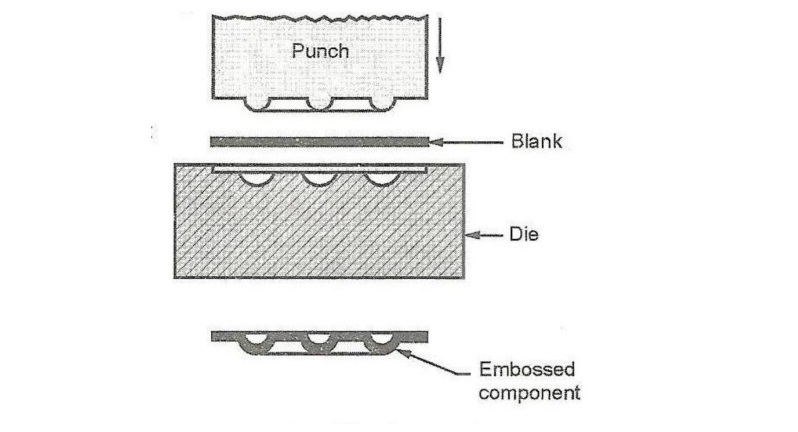

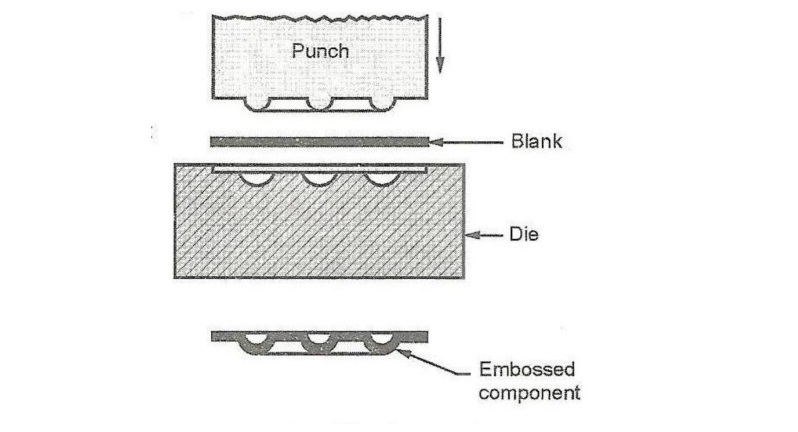

压花工艺用于在金属板上形成凸起或凹陷的图案,用于装饰或功能用途。它可以用来压印徽标、商标、零件编号或其他识别标记。

7.0什么是形成?

在成形过程中,金属承受的应力超过其屈服点,使其永久保持新的形状,直接复制冲头和模具的轮廓。与拉拔不同,成形过程中没有明显的金属流动。该工艺用于制造门板、钢制家具和飞机机身等物品。

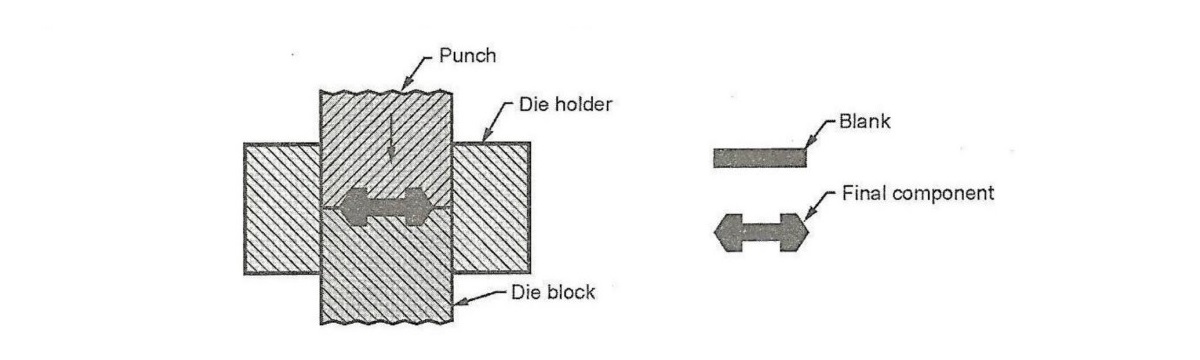

8.0什么是压印(挤压)?

压印是一种精密成型工艺,将金属坯料置于冲头和模具之间,并施加高压。金属在冷态下塑性流动,完全填充模腔。该工艺用于生产表面精细的硬币、奖章和装饰件。

9.0了解弯曲力学和常用方法

在钣金折弯过程中,金属绕直轴受到拉伸。折弯内侧的材料被压缩,而外侧的材料被拉伸。金属发生塑性变形,使得折弯在应力消除后仍能保持其形状。折弯通常不会显著改变材料的厚度。

两种常见的弯曲方法是:

- V形弯曲:此方法使用 V 形冲头和模具,可实现从锐角到钝角的各种弯曲角度。它通常用于低产量应用,通常在折弯机上进行。V 形模具相对简单且价格低廉。

- 边缘弯曲:这种方法使用压垫固定工件底部,同时用冲头将板材弯曲至模具边缘。除非使用更复杂的刮擦模具,否则边缘弯曲角度不得超过 90°。这些模具比 V 型模具更昂贵,但适合大批量生产。

10.0弯曲的重要因素:弯曲余量、回弹和力

弯曲余量

当弯曲半径相对于坯料厚度较小时,材料在弯曲过程中容易拉伸。准确估算这种拉伸对于确保最终零件符合设计规格至关重要。弯曲余量 (BA) 是弯曲前中性轴的预估长度,其中考虑了材料拉伸。可以使用以下通用公式计算:

BA = (π / 180) × A × (R + K × t)

在哪里:

- BA = 弯曲余量(单位:毫米)

- A = 弯曲角度(度)

- R = 内弯曲半径(毫米)

- t = 库存厚度(毫米)

- K = 估计中性轴位置的系数(通常在 0.33–0.5 之间,取决于材料和弯曲条件)

当弯曲半径相对于板材厚度较小时,通常会发生拉伸。

回弹

弯曲压力释放后,材料中储存的弹性能量会导致其部分恢复到原始形状——这称为回弹。回弹定义为卸载后弯曲部件的夹角相对于工具角度的增加量。

SB = θ₁ – θ₂

在哪里:

- SB = 回弹(度)

- θ₁ = 折弯后钣金件的夹角

- θ₂ = 成形工具的夹角

弯曲力

折弯所需的力取决于冲头和模具的几何形状、材料强度、板材厚度和零件宽度等因素。最大折弯力可以通过以下公式估算:

F = (Kbf × TS × ω × t²) / D

在哪里:

- F = 弯曲力(N)

- TS = 材料抗拉强度 (MPa)

- ω = 零件宽度(毫米)

- t = 板材厚度(毫米)

- D = 模具开口尺寸(毫米)

- Kbf = 弯曲力系数

- 33 用于 V 型弯曲

- 33 用于边缘弯曲

11.0拉伸工序:从平板金属板生产空心形状

拉深是一种金属板材成形工艺,用于制造杯形、盒形或其他空心部件。将一块扁平的金属板坯料放置在模腔上方,并用冲头将其压入模腔。压边圈在操作过程中将材料固定到位。

典型应用包括:

- 饮料罐

- 弹药壳

- 水槽和炊具

- 汽车面板

深拉伸的力学和阶段

在基本的杯形拉伸过程中:

使用直径为 Dp 的冲头拉拔直径为 Db 的毛坯。

冲头和模具具有圆角半径(Rp 和 Rd)以防止撕裂。

冲头与凹模之间设有间隙C:

C ≈ 1.1 × t

施加两种力:

变形冲压力(F)

控制金属流动的压边力(Fh)

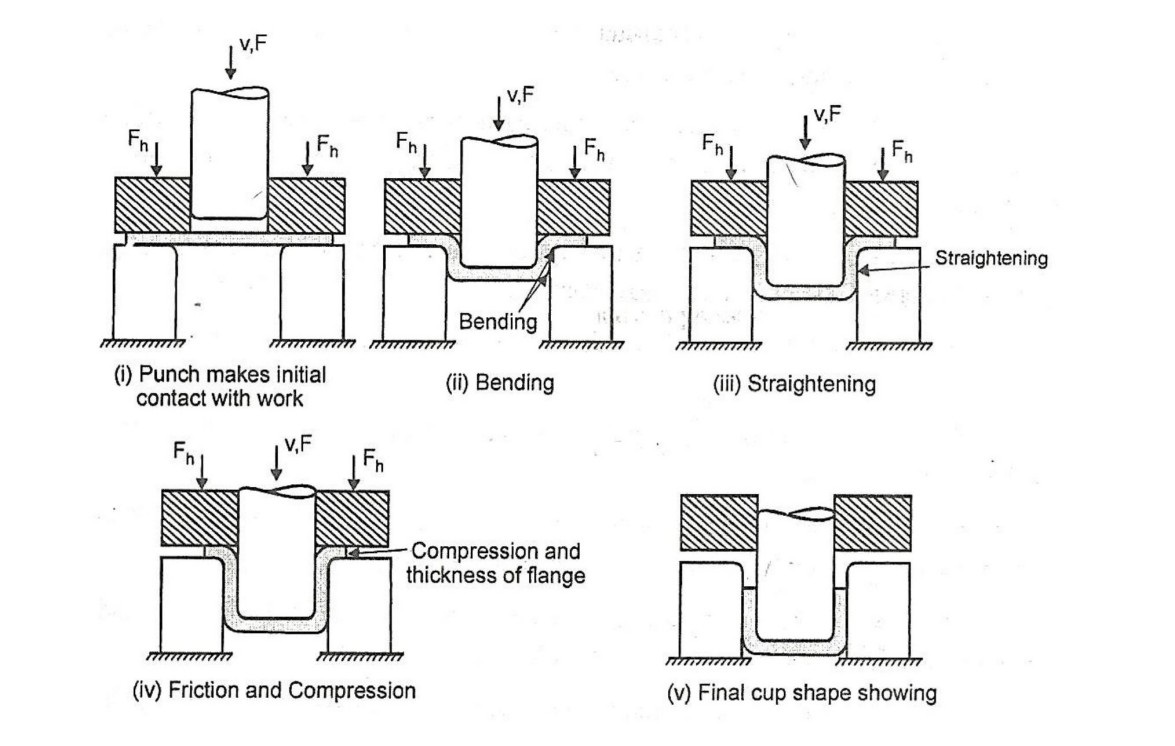

深拉伸阶段包括:

初次接触——金属弯曲超过模具和冲头半径。

矫直——先前弯曲的区域在被拉入模具时被矫直。

拉伸和压缩——材料从法兰流入模腔。

摩擦(静态→动态)阻碍流动。

法兰处的压缩会导致增厚并可能产生皱纹。

持续拉伸——冲头继续向下,将金属拉入模具。

气缸壁可能会变薄。

压边力和摩擦力之间的平衡至关重要。

通常需要润滑。

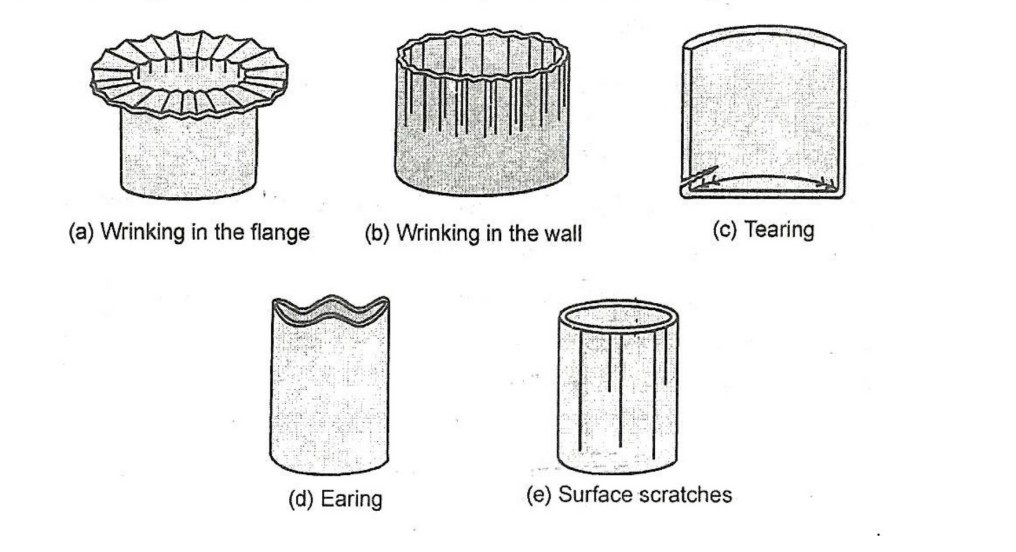

绘图中常见的缺陷

- 法兰起皱:由于压缩屈曲而产生的径向脊。

- 壁面起皱:凸缘皱纹拉入垂直壁面。

- 撕裂:由于高拉伸应力,基部附近出现裂纹。

- 耳状:由于板材各向异性而导致的边缘不平整(耳朵)。

- 表面划痕:由模具表面粗糙或润滑不良引起。

拉伸成型操作:航空航天和汽车用大型异形板材

拉伸成型通过将金属在成型块上拉伸至超过其弹性极限来形成大型、轮廓精确的板材。

回弹是一个关键问题,受以下因素影响:

- 材料类型

- 厚度

- 硬度

- 弯曲半径(半径越大,回弹越大)

减少回弹的方法

使用 V 型块进行过度拉伸

转角设定:压印转角以释放残余弹性应力

拉伸成型方法

形块法

将毛坯拉伸到单个成型块(阳模)上。

套模法

同时使用公模和母模以获得更高的精度和可重复性。

12.0结论

总之,剪切、咬边、弯曲、拉伸、压花和压印等钣金工艺在将金属板材塑造成功能性和精密部件方面发挥着至关重要的作用。

彻底掌握影响这些工艺的力学和变量(包括弯曲余量、回弹和模具设计),制造商能够最大限度地减少缺陷并优化生产。无论您生产的是简单的扁平零件还是复杂的

轮廓面板,掌握这些技术是成功制造金属板的关键。

13.0常问问题

问题 1:钣金制造中折弯和拉伸的主要区别是什么?

A1:弯曲通过围绕轴线塑性变形金属来改变形状,而没有明显的材料流动,而拉伸则涉及将材料拉入模腔,导致塑性流动形成空心形状。

问题2:折弯时如何尽量减少回弹?

解答2:可以通过过度弯曲、选择合适的工具、使用弹性较小的材料以及在设计过程中应用适当的弯曲余量计算来减少回弹。

Q3:什么时候采用啃咬法比采用冲裁法更可取?

A3:对于切割复杂轮廓或小批量生产,使用冲裁模具成本较高或不切实际,最好使用步冲。

问题4:深拉过程中产生皱纹的原因是什么?如何防止皱纹产生?

A4:褶皱是由凸缘区域的压应力引起的。可以通过优化压边力、润滑和模具几何形状来最大程度地减少褶皱。

问题5:为什么润滑在成型和拉伸过程中很重要?

A5:润滑可减少金属板和工具之间的摩擦,防止表面损坏、工具过度磨损以及撕裂或起皱等缺陷。